Inhaltsverzeichnis

Direkte Erdverlegungsleitung Bezeichnet ein Rohr- oder Leitungssystem, das unterirdisch verlegt wird, ohne dass zusätzlicher Schutz oder eine Ummantelung erforderlich ist. Es wird häufig in der Elektro-, Telekommunikations- oder Datenkommunikation eingesetzt, bei denen Kabel oder Leitungen unterirdisch verlegt werden müssen.

Direkt vergrabene Leitungen bestehen normalerweise aus langlebigen Materialien wie Polyethylen hoher Dichte (HDPE) oder Hart-PVC (Polyvinylchlorid), die Schutz vor Feuchtigkeit, Bodensäure und anderen Umweltfaktoren bieten. Die Leitung ist so konzipiert, dass sie Korrosion, Stößen und Quetschungen widersteht und die Integrität der darin enthaltenen Kabel oder Drähte gewährleistet.

Das „DB“ im Namen steht für „Direct Burial“ und weist auf die Eignung für die unterirdische Verlegung ohne zusätzliche Betonummantelung hin. Dies macht es zu einer kostengünstigen und vielseitigen Option für verschiedene unterirdische elektrische Anwendungen.

Es gibt verschiedene Arten von DB-Leitungen, jede mit ihren eigenen Spezifikationen und Vorteilen. Hier sind einige der am häufigsten verwendeten unterirdischen Leitungen in Amerika und Kanada.

Hinweise: Erfahren Sie mehr über die Details von die UL 651-Standardanforderung für PVC-Rohre in unserem letzten Beitrag, wenn Sie an diesem Abschnitt interessiert sind.

DB60-Leitung ist ein speziell für die Aufnahme von Kabeln und Leitungen in Telekommunikations- und Datennetzwerkanwendungen entwickelter Kabelkanal. Die Bezeichnung „DB60“ bezieht sich auf die Abmessungen, wobei die Standardgröße 60 mm in Höhe und Breite beträgt. Es ist jedoch wichtig zu beachten, dass für spezifische Installationsanforderungen auch andere Größen und Varianten erhältlich sein können.

- Mühelose Installation: Verabschieden Sie sich von schweren Betonummantelungen. Die Möglichkeit der direkten Verlegung des DB60 in die Erde spart Ihnen Zeit und Geld und macht die Installation zum Kinderspiel.

- Überlegene Stärke: DB60 ist so konstruiert, dass es dem Druck des unterirdischen Bodens und den Belastungen durch Bewegungen standhält und so dafür sorgt, dass Ihre Kabel sicher bleiben.

- Kostengünstige Wahl: Im Vergleich zu herkömmlichen Metallrohren bietet DB60 dank seiner einfachen Installation und seines geringeren Gewichts erhebliche Kosteneinsparungen.

Allgemeine Richtlinie für Mindestverlegetiefen basierend auf Leitungstyp und Standort (spezifische Anforderungen finden Sie im National Electrical Code (NEC) und anderen Industrienormen):

- Wohngebiete: 18 Zoll (45 cm)

- Gewerbe- und Industriebereiche: 24 Zoll (60 cm)

- Straßenübergänge: 36 Zoll (90 cm)

DB100-Leitung ist ein PVC-Rohr (Polyvinylchlorid), das speziell für die direkte Erdverlegung entwickelt wurde. Es dient hauptsächlich zum Schutz von unterirdischen Elektrokabeln, ohne dass eine zusätzliche Ummantelung wie Beton erforderlich ist. DB100 ist im Vergleich zu schwereren Optionen wie DB120 ein leichteres Rohr und wird häufig für Wohn-, leichte Gewerbe- und Kommunikationskabelanwendungen verwendet.

Kosteneffizient:

DB100 ist günstiger als Rohre mit höherer Nennleistung wie DB120 und stellt daher eine praktische Wahl für Projekte dar, die keine extreme mechanische Festigkeit erfordern.

Leicht und einfach zu installieren:

Durch die dünnere Wand und das geringere Gewicht ist DB100 einfacher zu handhaben und schneller zu installieren, was zur Reduzierung von Arbeitszeit und Kosten beiträgt.

Bereit für die direkte Bestattung:

Es ist speziell für die unterirdische Installation ohne zusätzlichen Schutz hergestellt, was das Graben und Verlegen von Kabeln vereinfacht.

Korrosions- und feuchtigkeitsbeständig:

Da es sich bei DB100 um PVC handelt, korrodiert es nicht wie Metallrohre und bietet eine hervorragende Beständigkeit gegen Feuchtigkeit und viele im Boden vorkommende Chemikalien.

Glatte Innenseite:

Die glatte Innenfläche verringert die Reibung beim Einziehen des Kabels und trägt dazu bei, Kabelschäden bei der Installation zu vermeiden.

Während die spezifischen Anforderungen je nach örtlichen Vorschriften und Projektbedingungen variieren können, beträgt eine allgemeine Richtlinie bei Niederspannungs- und Kommunikationsleitungen 45 bis 60 cm (18 bis 24 Zoll) von der Oberseite des Kabelkanals bis zur Bodenoberfläche.

Bei der Installation unter Einfahrten, Straßen oder an Stellen, an denen schweres Gerät vorbeifahren könnte, ist möglicherweise eine tiefere Verlegung (oft 60 bis 90 cm, manchmal mit zusätzlichem Schutz wie einer Betonummantelung) erforderlich.

DB120-Leitung ist ein Elektroinstallationsrohr, das häufig zum Schutz und zur Organisation elektrischer Leitungen und Kabel verwendet wird. Es besteht aus hochwertigen, langlebigen Materialien wie Polyvinylchlorid (PVC) oder Polyethylen (PE), die eine hervorragende Beständigkeit gegen Korrosion, Feuchtigkeit, Chemikalien und UV-Strahlung bieten. Die Bezeichnung „DB120“ bezieht sich auf die spezifische Einstufung des PVC, die seine Wandstärke und Festigkeit angibt.

- Haltbarkeit: Das DB120-Rohr ist korrosions-, chemikalien- und witterungsbeständig und daher ideal für den langfristigen Einsatz unter der Erde geeignet.

- Schlagfestigkeit: Die dicken Wände des DB120-Rohrs halten erheblichen Stößen stand und schützen die Kabel im Inneren vor Beschädigungen.

- Geringes Gewicht: Im Vergleich zu Beton- oder Metallrohren ist DB120 viel leichter und daher einfacher zu handhaben und zu installieren.

- Flexibilität: DB120-Rohre sind in verschiedenen Längen und Durchmessern erhältlich und lassen sich daher leicht an unterschiedliche Projektanforderungen anpassen.

- Kostengünstig: DB120-Rohre sind im Vergleich zu anderen Arten von unterirdischen Rohren eine relativ kostengünstige Option.

- Wohngebiete: 12 Zoll (30 cm)

- Gewerbe- und Industrieflächen: 18 Zoll (45 cm)

- Straßenübergänge: 36 Zoll (90 cm)

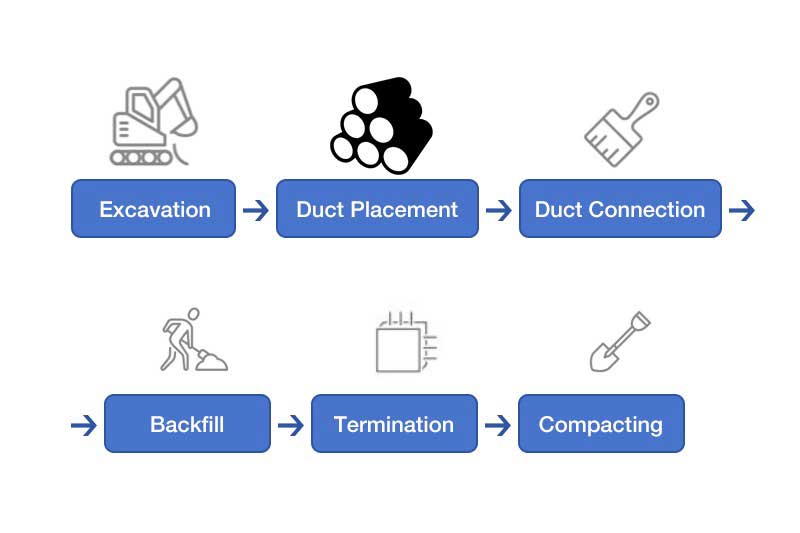

Die Installation von DB120-Leitungen ist relativ unkompliziert. Hier sind die grundlegenden Schritte:

- Einen Graben ausheben: Der Graben sollte tief genug sein, um den örtlichen Anforderungen für die Verlegetiefe von Strom- und Kommunikationsleitungen zu entsprechen.

- Verlegen Sie das Rohr: Platzieren Sie das Rohr im Graben und stellen Sie sicher, dass es eben und frei von Ablagerungen ist.

- Verbinden Sie die Leitungsabschnitte: Verwenden Sie Lösungsmittelkleber oder mechanische Kupplungen, um die Leitungsabschnitte miteinander zu verbinden.

- Ziehen Sie die Kabel: Ziehen Sie die Elektro- oder Kommunikationskabel durch das Kabelrohr.

- Graben wieder auffüllen: Füllen Sie den Graben wieder mit Erde auf und stampfen Sie diese fest, um Lufteinschlüsse zu vermeiden.

DB120-Rohre werden in zahlreichen Anwendungen eingesetzt, darunter:

- Unterirdische elektrische Verkabelung in Wohn- und Geschäftsgebäuden

- Ampel- und Straßenbeleuchtungssysteme

- Telekommunikations- und Datenkabel

Diese aus robustem PVC (Polyvinylchlorid) gefertigten Leitungen sind speziell für die Verlegung in Beton vorgesehen. Dadurch werden sie zu einem integralen Bestandteil der unterirdischen Infrastruktur und schützen empfindliche elektrische Kabel vor den harten Bedingungen des Lebens unter der Erde.

- Außergewöhnliche Stärke: Die Bezeichnung „EB“ steht für ihre außergewöhnliche Stoßfestigkeit, die dem Druck von Bodenverschiebungen und versehentlichen Stößen standhält. Betrachten Sie sie als stille Wächter, die dafür sorgen, dass Ihr elektrischer Strom ohne Unterbrechung fließt.

- Überragende Haltbarkeit: Einbetoniert bilden diese Leitungen ein robustes und stabiles Netzwerk, das das Risiko von Schäden durch Bodenbewegungen minimiert und eine lang anhaltende Leistung gewährleistet.

- Geringes Gewicht: Im Vergleich zu ihren Gegenstücken aus Metall sind EB20/35-Rohre federleicht und daher einfacher zu handhaben und zu installieren, was Zeit und Arbeitskosten spart.

- Kompatibilität: Diese Leitungen sind in verschiedenen Durchmessern und Längen erhältlich und können an die unterschiedlichsten Projektanforderungen angepasst werden, von kleinen Wohninstallationen bis hin zu weitläufigen Gewerbekomplexen.

Die Installation des EB20/35-Rohrs erfolgt unkompliziert:

- Grabenkrieg: Graben Sie einen Graben, der tief genug ist, um den örtlichen Anforderungen an die Vergrabungstiefe zu entsprechen und der den darin liegenden elektrischen Leitungen ausreichend Schutz bietet.

- Betonhalterung: Bereiten Sie ein Bett aus stabilem Beton vor, das als stützende und schützende Ummantelung für die Leitung dient.

- Legen des Fundaments: Platzieren Sie die Leitungsabschnitte vorsichtig im Graben und achten Sie dabei auf die richtige Ausrichtung und Verbindung.

- Kräfte vereinen: Verwenden Sie Lösungsmittelkleber oder mechanische Kupplungen, um ein nahtloses und auslaufsicheres Leitungsnetz zu schaffen.

- Betonummantelung: Bedecken Sie die Leitung mit dem vorbereiteten Beton und schaffen Sie so einen einheitlichen und undurchdringlichen Schild.

DB2/ES2-Leitung Bezeichnet einen speziellen Kanaltyp für Kommunikationszwecke. Es handelt sich typischerweise um einen nichtmetallischen Kanal zur Aufnahme und zum Schutz von Kommunikationskabeln, wie z. B. Glasfaserkabeln oder Ethernet-Kabeln. Der Ledes DB2-Kanal besteht aus PVC, ist nach CSA C22.2 Nr. 211.1 zertifiziert und wird häufig in verschiedenen Branchen, darunter Telekommunikation, Netzwerke und Rechenzentren, eingesetzt, um die effiziente und geordnete Installation von Kommunikationskabeln zu ermöglichen.

- Korrosionsbeständig: DB2/ES2 PVC-Rohre bestehen aus hochwertigem PVC-Material, sind nicht metallisch und rosten selbst unter natürlichen Korrosionsbedingungen nicht. Sie gewährleisten eine langfristige Leistung im Untergrund und bieten sicheren und zuverlässigen Schutz für Verkabelungssysteme.

- Geringes Gewicht: Das geringe Gewicht erleichtert die Handhabung und Installation und spart erheblich Zeit und Arbeitskosten.

- Direkte Vergrabung: Für die direkte Vergrabung vorgesehen und erfordert keinen zusätzlichen Schutz, wenn die Installation gemäß dem Canadian Electrical Code (CEC) erfolgt.

- Einfaches Ziehen von Drähten: Die glatte Innenfläche des DB2/ES2 verringert die Reibung beim Ziehen von Drähten und Kabeln über lange Strecken.

DB2/ES2-PVC-Rohre können problemlos mit einer Metallsäge zugeschnitten werden. Für kleine Größen können Sie auch einen PVC-Schneider verwenden.

Zum Verbinden der Leitungs- oder Formstücklängen ist lediglich Lösemittelkleber erforderlich. PVC-Lösemittelkleber kann die Verbindungen stabil und dicht machen. Einfache Handhabung und Zeitersparnis.

- Grabenboden: Graben Sie einen Graben, der tief genug ist, um die örtlichen Anforderungen an die Vergrabungstiefe zu erfüllen und die darin befindlichen Stromleitungen zu schützen.

- Legen des Fundaments: Platzieren Sie die DB2-Kanalabschnitte vorsichtig im Graben und achten Sie dabei auf die richtige Ausrichtung und Verbindung mithilfe von Lösungsmittelkleber oder mechanischen Kupplungen.

- Verfüllen: Sobald die Leitung sicher ist, füllen Sie den Graben mit Erde auf. Achten Sie dabei auf die richtige Verdichtung, um Lufteinschlüsse zu vermeiden.

Die Tiefe, in der DB-Rohre vergraben werden sollten, kann je nach verschiedenen Faktoren variieren, darunter lokale Vorschriften, spezifische Projektanforderungen und die Art der Installation. Es gibt jedoch einige allgemeine Richtlinien, die zu beachten sind:

Örtlichen Vorschriften: Prüfen Sie die örtlichen Bauvorschriften und Regelungen in Ihrer Gegend. Sie geben oft die Mindestverlegetiefe für verschiedene Arten von Leitungen und Versorgungseinrichtungen an.

Umweltfaktoren: Berücksichtigen Sie Faktoren wie Frosttiefe, Bodenart und Bodenbeschaffenheit. Diese Faktoren können die Stabilität und den Schutz des Kanals beeinträchtigen. In Regionen mit Minustemperaturen werden Kanäle häufig unterhalb der Frostgrenze vergraben, um Schäden vorzubeugen.

Schutz und Zugänglichkeit: Der Kanal sollte in einer Tiefe vergraben werden, die ausreichenden Schutz vor äußeren Einflüssen wie Aushubarbeiten, Verkehr und Umweltfaktoren bietet. Darüber hinaus sollte er in einer Tiefe vergraben werden, die eine einfache Wartung und Zugänglichkeit bei Bedarf ermöglicht.

Als allgemeine Richtlinie gilt, dass nichtmetallische Kommunikationskanäle wie DB-Kanäle oft in einer Tiefe von 18 bis 24 Zoll (45 bis 60 Zentimeter). Es ist jedoch unbedingt erforderlich, die örtlichen Behörden und Fachleute zu konsultieren, die mit dem jeweiligen Projekt und den örtlichen Vorschriften vertraut sind, um die geeignete Verlegetiefe für DB-Rohre an Ihrem jeweiligen Standort zu bestimmen.

Bevor Sie ein DB-Leitungsrohr für ein unterirdisches Projekt auswählen, ist es wichtig, die Normen zu verstehen, die dessen Konstruktion, Material und Leistung bestimmen. Normen stellen sicher, dass Leitungen Mindestanforderungen an Sicherheit, Haltbarkeit und Qualität erfüllen – entscheidend, wenn die Zuverlässigkeit der Infrastruktur auf dem Spiel steht.

In den Vereinigten Staaten Die wichtigsten Standards sind:

- ASTM F512-19: Standard-Spezifikation für glattwandige Polyvinylchlorid-(PVC)-Leitungen und -Anschlüsse für die unterirdische Installation.

- NEMA TC 6 und 8: Versorgungskanäle aus Polyvinylchlorid (PVC)-Kunststoff für unterirdische Installateure.

In Kanada, der wichtigste Standard ist:

- CSA C22.2 Nr. 211.1: Starre PVC-Rohre der Typen EB1 und DB2/ES2.

Profi-Tipps: Möchten Sie mehr erfahren über die Details des CSA CC22.2-Standards? Klicken Sie auf den Link, um unseren letzten Beitrag zu lesen.

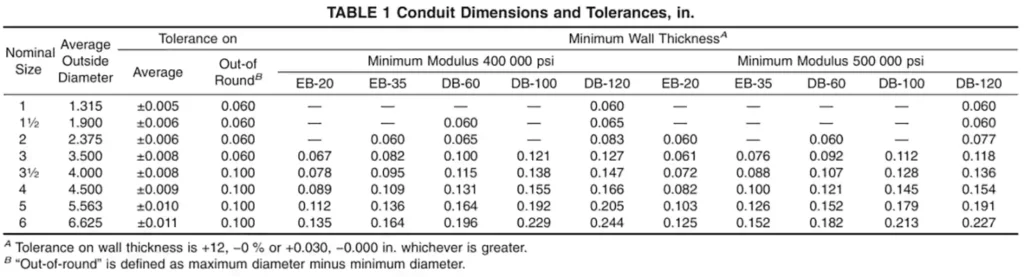

Einer der wichtigsten Standards für unterirdische Elektroleitungen in den USA ist ASTM F512-19. Diese Spezifikation definiert die Material-, Konstruktions- und Leistungsanforderungen für glattwandige Polyvinylchlorid-(PVC)-Leitungen und -Fittings für die unterirdische Verlegung von Kommunikations- und Stromkabeln.

Der Standard unterteilt Leitungen basierend auf ihrer Steifigkeit und ihrem Verwendungszweck in fünf Typen:

Typ EB-20 — Betonummantelung (geringere Steifigkeit)

Typ EB-35 — Betonummantelung (höhere Steifigkeit)

Typ DB-60 — Direkte Erdverlegung (geringere Steifigkeit)

Typ DB-100 — Direkte Erdverlegung (höhere Steifigkeit)

Typ DB-120 — Direkte Erdverlegung (sehr hohe Steifigkeit)

EB-Typen sind hauptsächlich für die Installation in Betonummantelungen vorgesehen, während DB-Typen speziell für die direkte Verlegung im Boden konstruiert sind, wo höhere Festigkeit und Haltbarkeit von entscheidender Bedeutung sind.

Um ASTM F512-19 zu entsprechen, müssen Leitungen mehrere wichtige Tests bestehen, die ihre Haltbarkeit und Leistung unter unterirdischen Bedingungen bewerten:

Leitungen müssen aus neuem oder aufbereitetem PVC-Compound bestehen, das bestimmte Materialeigenschaften wie Festigkeit, Schlagfestigkeit und chemische Beständigkeit aufweist.

Das PVC-Material muss bestimmte Zellklassifizierungen gemäß ASTM D1784 erfüllen, darunter:

- 12254

- 12164 (erfordert eine Mindestzugfestigkeit von 4000 psi oder 28 MPa)

- 12264 (erfordert einen Mindestzugmodul von 500.000 psi)

Formteile müssen aus PVC-Verbindungen mit den Zellklassifizierungen:

- 12234, oder

- 13343,

auch wie unter ASTM D1784 definiert.

Außendurchmesser, Wandstärken und Längen müssen innerhalb enger Toleranzen liegen, um eine gleichbleibende Qualität und Kompatibilität mit Armaturen sicherzustellen.

Aufgrund der unterschiedlichen Vergrabungsbedingungen sind für die Typen EB und DB besondere Maßanforderungen separat definiert.

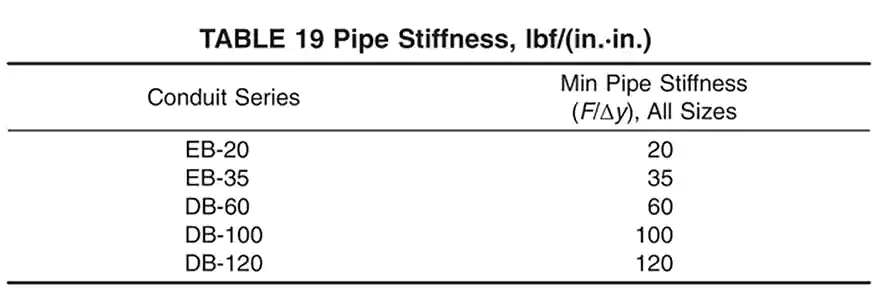

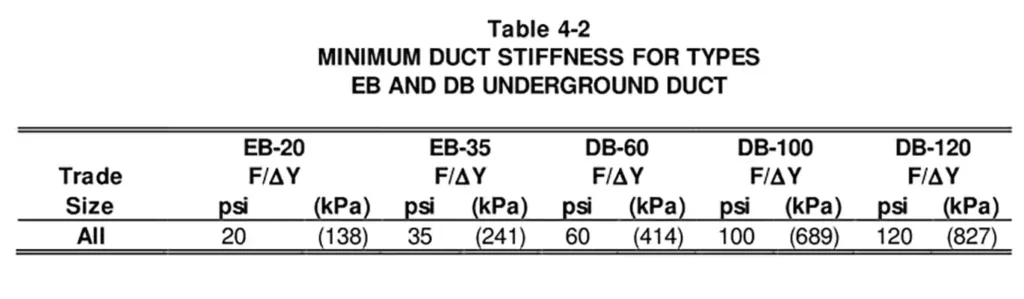

Die Rohrsteifigkeit ist ein entscheidendes Leistungsmerkmal für unterirdische Leitungen, insbesondere für solche, die direkt im Erdreich verlegt werden sollen und bei denen Bodenlasten und äußerer Druck eine Rolle spielen.

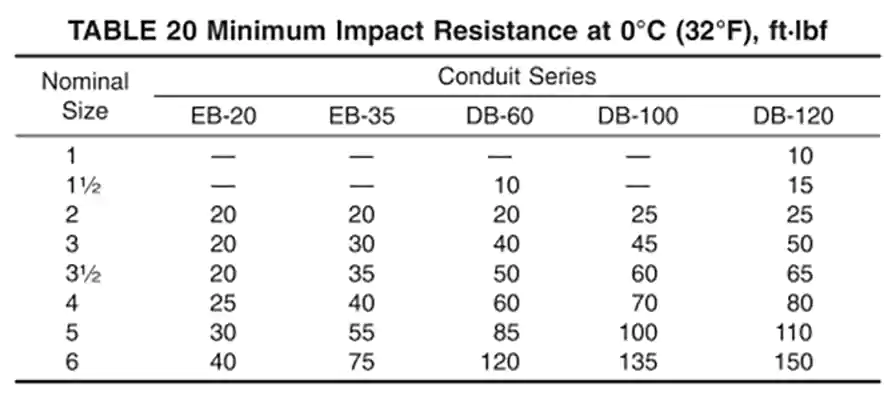

Gemäß ASTM F512-19:

Mindestwerte für die Rohrsteifigkeit sind wie folgt:

Testmethode

Die Steifigkeit des Rohres wird durch einen standardisierten Plattenbelastungstest nach ASTM D2412 ermittelt. So funktioniert die Methode:

- Ein kurzes Rohrstück wird horizontal zwischen zwei starren, parallelen flachen Platten platziert.

- Die Platten werden mit einer kontrollierten Geschwindigkeit von 0,50 ± 0,02 Zoll (12,5 ± 0,5 mm) pro Minute zusammengeführt.

• Während der Belastung werden die Daten zur Belastung im Verhältnis zur Durchbiegung (Durchmesseränderung) aufgezeichnet. - Wenn während des Tests Risse, Haarrisse, Delaminationen oder Brüche auftreten, werden die entsprechende Belastung und Durchbiegung im Moment des Versagens dokumentiert.

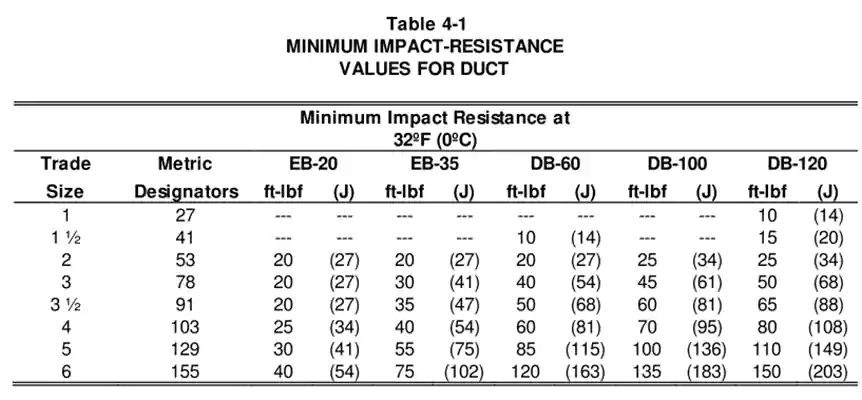

Die Schlagfestigkeit ist ein weiterer entscheidender Leistungsfaktor für unterirdische PVC-Rohre. Dies ist ein Qualitätskontrolltest, der zum Zeitpunkt der Herstellung durchgeführt werden muss, um eine gleichbleibende Produktzuverlässigkeit zu gewährleisten.

Gemäß ASTM F512-19:

Mindestanforderungen:

Testmethode:

Die Aufprallprüfung wird gemäß ASTM D2444 durchgeführt. Zum Aufbringen der Aufprallkraft werden ein 20 lb (9,1 kg) schwerer Tup B und ein flacher Plattenhalter (Halter B) verwendet.

Temperaturüberlegungen:

Wenn der Test bei Temperaturen über 0 °C (32 °F) durchgeführt wird, muss die Probe innerhalb von 15 Sekunden nach der Entnahme aus der Konditionierungsumgebung getestet werden, um die Genauigkeit zu gewährleisten.

Dieser Aufpralltest stellt sicher, dass DB-Leitungen plötzlichen, schweren Belastungen standhalten können, ohne zu reißen oder zu brechen, und dass ihre strukturelle Integrität unter der Erde erhalten bleibt.

Bei unterirdischen Installationen ist es wichtig, eine wasserdichte Verbindung zwischen den Leitungsabschnitten sicherzustellen, insbesondere um das Eindringen von Feuchtigkeit oder Erde in die Strom- oder Kommunikationswege zu verhindern.

Gemäß ASTM F512-19:

Erfordernis:

Bei einer Druckprüfung dürfen die Leitungsverbindungen dicht sein.

Testmethode:

- Ein Abschnitt eines Rohrs wird gemäß den Anweisungen des Herstellers oder, falls keine Anweisungen verfügbar sind, mithilfe der in ASTM Practice D2855 beschriebenen Methode an eine Muffe (Muffe) geklebt.

- Die zusammengesetzte Verbindung muss mindestens 6 Stunden lang ungestört stehen, damit der Lösungsmittelkleber richtig aushärten kann.

- Nach dem Aushärten wird die Verbindung einem inneren Wasserdruck von mindestens 25 psi (170 kPa) ausgesetzt und dieser Druck mindestens 1 Stunde lang gehalten.

Bestehenskriterien:

Während der Prüfung darf kein Wasser austreten.

Bindung:

Zum Trennen der konzentrischen Schichten wird eine Sonde oder die Spitze einer Messerklinge verwendet.

Es darf nicht möglich sein, zwei beliebige Schichten mit einer Sonde oder der Spitze einer Messerklinge so zu trennen, dass sich die Schichten sauber voneinander lösen oder die Sonde bzw. Klinge sich frei zwischen ihnen bewegen kann.

ASTM F512-19 schreibt vor, dass Rohrleitungen eindeutig und standardisiert gekennzeichnet sein müssen, um eine einfache Identifizierung, Rückverfolgbarkeit und Einhaltung der Qualitätsanforderungen zu gewährleisten. Zu den wichtigsten Anforderungen gehören:

Name oder Warenzeichen des Herstellers

PVC-Zellklassifizierung

Nenngröße und Art der Leitung

Mindestwandstärke

Kontroll- oder Codenummer

Die Normbezeichnung muss gekennzeichnet sein:

„ASTM F512“ für Einzelextrusionsrohre

„ASTM F512 COEX“ für coextrudierte Leitungen

Markierungshäufigkeit: In Abständen von höchstens 1,5 Metern (5 Fuß) entlang der Leitungslänge.

Zusätzliche Markierungen sind zulässig, wenn der Hersteller sie für sinnvoll hält.

Neben den ASTM-Normen ist der NEMA TC 6 & 8-Standard eine weitere wichtige Referenz für die Herstellung unterirdischer PVC-Rohre in Nordamerika.

Dieser Standard wird von der National Electrical Manufacturers Association (NEMA) veröffentlicht und spielt eine entscheidende Rolle bei der Definition der Leistungs- und Qualitätsanforderungen für Polyvinylchlorid-(PVC)-Rohre, die sowohl bei der direkten Erdverlegung als auch bei Betonummantelungen zum Einsatz kommen.

Wichtige Punkte und Testanforderungen:

Leitungen und Armaturen müssen aus hochwertigen PVC-Verbindungen bestehen, die die Mindestanforderungen hinsichtlich Festigkeit, chemischer Beständigkeit und Haltbarkeit erfüllen. Ähnlich den Anforderungen der ASTM F512-19.

Für den Rohrdurchmesser, die Wandstärke und die Sockelabmessungen werden präzise Toleranzen festgelegt, um eine ordnungsgemäße Passform und Funktion vor Ort sicherzustellen.

Prüfverfahren und -anforderungen entsprechen denen der ASTM F512-19. Die Messungen erfolgen bei einer vertikalen Auslenkung des Innendurchmessers des Rohrs von 5%.

Die Testmethode und Anforderungen sind dieselben wie bei ASTM F512-19, aber NAME TC 6&8 weist ausdrücklich darauf hin, dass UV-Bestrahlung die Schlagfestigkeit verringert; die Werte sind nur zum Zeitpunkt der Herstellung gültig.

Dieselben Anforderungen wie ASTM F512-19.

Name oder Warenzeichen des Herstellers

Standardgrößenbezeichnung und Leitungstyp

PVC-Zellklassifizierung

Normbezeichnung

Markierungshäufigkeit: Markierungen müssen in gleichmäßigen Abständen wiederholt werden und mindestens alle 10 Fuß (3,05 Meter) erscheinen.

Zusätzliche Markierungen der Hersteller dies für notwendig erachtet.

Neben den ASTM- und NEMA-Normen ist CSA C22.2 Nr. 211.1 eine wichtige Spezifikation für PVC-Rohre für unterirdische Installationen in Kanada. Die CSA-Normen (Canadian Standards Association) gewährleisten, dass Produkte strenge Sicherheits- und Leistungsanforderungen erfüllen, die für kanadische Umgebungen, einschließlich extremer Kälte, geeignet sind.

Diese Norm legt die Material-, Konstruktions- und Leistungsanforderungen fest für:

- Hart-PVC-Rohr:

Typ EB1: Zur Einbettung in Beton oder Mauerwerk vorgesehen.

Typ DB2/ES2: Vorgesehen für die direkte Verlegung im Boden oder zum Einbetten in Beton oder Mauerwerk.

- Zugehörige Armaturen:

Einschließlich gerader Kupplungen, 5°-Winkelkupplungen, Kappen, Stecker, Glockenend-Abschlussstücke, Bögen und Adapter.

Das Rohr muss aus PVC-Verbindungen hergestellt sein, die Mindestanforderungen an physikalische und chemische Eigenschaften wie Zugfestigkeit, Schlagfestigkeit und Sonnenbeständigkeit (für freiliegende Abschnitte) erfüllen. Außerdem muss es eine ASTM D1784-Zellklassifizierung von 12224 aufweisen.

Die Normen legen die Mindestwandstärke und den Außendurchmesser für verschiedene Handelsgrößen fest. Die Anforderungen unterscheiden sich von den ASTM- und NEMA-Normen, da es sich um unterschiedliche Typen handelt und diese in unterschiedlichen Regionen verwendet werden.

Dieser Test überprüft die Robustheit des Rohrmaterials – insbesondere unter Handhabungs- und Installationsbedingungen bei normalen und kalten Temperaturen.

Testmethode:

Ein fallendes Gewicht wirkt auf die auf einem speziell vorbereiteten Trägerbett liegende Rohrleitung ein.

Aufprallenergie und Temperaturen

- Bei Raumtemperatur (23 °C): Die aufgebrachte Schlagenergie muss 61 Joule betragen.

- Bei kalter Temperatur (–18 °C): Die aufgebrachte Schlagenergie muss 34 Joule betragen.

Der Druckfestigkeitstest bewertet die Fähigkeit von PVC-Rohren, ihre Form unter Druckbelastung beizubehalten. Dieser Test stellt sicher, dass die Rohre dem Druck beim Vergraben oder Ummanteln ohne dauerhafte Verformung standhalten.

Testverfahren:

- Der Test wird bei 23 ± 2 °C (Standard-Raumtemperatur) durchgeführt.

- Vor der Belastung wird der vertikale Innendurchmesser jeder Probe gemessen und aufgezeichnet.

- Jede Probe wird horizontal zwischen zwei flachen Stahlplatten auf einem Prüfstand mit statischer Belastung platziert (gemäß Abbildung 2 von CSA C22.2 Nr. 211.0).

Die Leitung wird so positioniert, dass die vertikale Achse (Messrichtung) unter Druck steht. - Eine Prüfmasse von 90 kg, einschließlich der Masse der oberen Platte, wird schrittweise auf die Probe aufgebracht. Die Last wird 60 ± 5 Sekunden lang aufrechterhalten.

- Messen Sie nach 60 Sekunden unter Belastung den vertikalen Innendurchmesser erneut. Messen Sie nach 300 ± 20 Sekunden (5 Minuten) den vertikalen Innendurchmesser erneut, um die Erholung zu beurteilen.

Bestehenskriterien:

- Während des Ladens:

Die durchschnittliche prozentuale Abnahme des vertikalen Durchmessers darf folgende Werte nicht überschreiten:

12% für Rohrtyp EB1

10% für Rohr Typ DB2/ES2

- Nach der Wiederherstellung:

Die durchschnittliche prozentuale Abnahme darf für beide Typen 5% nicht überschreiten.

Die Testmethode entspricht den ASTM- und NEMA-Standards und wird gemäß ASTM D2412 durchgeführt.

Anforderungen:

- Leitungen vom Typ EB1 müssen eine Mindestrohrsteifigkeit von 200 kPa bei 5%-Durchbiegung aufweisen.

- Leitungen vom Typ DB2/ES2 müssen eine Mindestrohrsteifigkeit von 300 kPa bei 5%-Durchbiegung aufweisen.

Testverfahren:

- Zwei Leitungsstücke mit einer Länge von jeweils 1 ± 0,1 Metern werden in eine Standardkupplung eingeklebt.

- Nach der Montage muss die Verbindung 24 Stunden bei Raumtemperatur aushärten, um eine ordnungsgemäße Haftung zu gewährleisten.

- Die gesamte Baugruppe ist vollständig mit Wasser gefüllt, sodass keine Luft eingeschlossen ist.

- Ein Überdruck von 35 kPa (ca. 5 psi) wird innerhalb der gefüllten Baugruppe angewendet.

- Der Druck muss kontinuierlich aufrechterhalten werden für 4 Stunden.

Annahmekriterien:

- Während des gesamten 4-Stunden-Zeitraums muss die Verbindung dem Druck standhalten, ohne dass es zu Brüchen oder Undichtigkeiten kommt.

- Nach dem Test wird eine Sichtprüfung durchgeführt, um sicherzustellen, dass keine Anzeichen von Undichtigkeiten oder Verbindungstrennungen vorliegen.

Haftfestigkeit:

- Wählen Sie acht Punkte, die gleichmäßig um den Umfang verteilt sind (ungefähr alle 45 Grad).

- Verwenden Sie an jedem Talpunkt eine scharfe Sonde oder Messerspitze. Versuchen Sie, die Innen- und Außenwände manuell durch Hebeln oder Zupfen zu trennen.

- An keinem der acht Punkte kann die Leitung die Innen- und Außenwand sauber trennen.

Die Anforderungen an die chemische Beständigkeit stellen sicher, dass Hart-PVC-Rohre ihre mechanischen und physikalischen Eigenschaften behalten, wenn sie aggressiven chemischen Umgebungen ausgesetzt sind.

Über Test:

Die Leitungen werden 7 Tage lang in die ausgewählten chemischen Lösungen getaucht.

Nach dem Eintauchen dürfen die Proben keine Massenänderung von mehr als 2% aufweisen.

Nach der Entnahme der Proben aus den chemischen Lösungen werden die Proben innerhalb von 1 Stunde einer Zugfestigkeitsprüfung bei einer Traversengeschwindigkeit von 12,7 mm/min ± 25% unterzogen.

Die durchschnittliche Zugfestigkeit der den Chemikalien ausgesetzten Proben darf sich von der durchschnittlichen Zugfestigkeit der Kontrollproben (nicht ausgesetzt) um nicht mehr als 15% unterscheiden.

Herstellername, Warenzeichen

Leitungstyp, z. B. DB2/ES2 PVC-Leitung

Handelsgröße

Das Herstellungsdatum

Norm: CSA C22.2 Nr. 211.1

Artikel | ASTM F512-19 | NEMA TC 6 und 8 | CSA C22.2 Nr. 211.1 |

Region | UNS | UNS | Kanada |

Leitungstypen | EB20, EB35, DB60, DB100, DB120 | EB20, EB35, DB60, DB100, DB120 | EB1, DB2/ES2 |

Schlagfestigkeit | 20 ft-lbf bei 0 °C | 20 ft-lbf bei 0 °C | 61 J bei 23 °C, 34 J bei -18 °C |

Druckfestigkeit | Nicht angegeben | Nicht angegeben | 90 kg Last für 60 s, durchschnittliche Verformung: EB1 ≤ 121 TP3T, DB2 ≤ 101 TP3T, Erholung ≤ 51 TP3T |

Steifheit | ASTM D2412: Mindeststeifigkeit für jeden Leitungstyp bei 5%-Durchbiegung angeben | Entspricht ASTM F512-19 | ASTM D2412: EB1≥200 kPa, DB2≥300 kPa bei 5%-Durchbiegung |

Gelenkdichtheit | Wassermedium, 25 psi (172 kPa) Druck für 1 Stunde | Wassermedium, 25 psi (172 kPa) Druck für 1 Stunde | Wassermedium, 35 kPa (5 psi) Druck für 4 Stunden |

Haftfestigkeit | Keine Schichttrennung unter Sonde oder Klinge | Nicht angegeben | Keine saubere Trennung mit Messer an 8 Punkten rund um den Umfang möglich |

Chemische Resistenz | Nicht angegeben | Nicht angegeben | <2& Massenänderung; Zugfestigkeitsänderung <15% nach 7-tägigem Eintauchen |

Bei der Auswahl des richtigen Rohrs für eine Elektroinstallation ist es wichtig zu berücksichtigen, ob das Rohr für die unterirdische oder oberirdische Verlegung vorgesehen ist. Zwei der gängigsten Typen sind DB-Rohre (speziell DB2/ES2 für Kanada bzw. DB120 in den USA) und Schedule 40 PVC-Rohre.

Obwohl beide aus Polyvinylchlorid (PVC) hergestellt werden, unterscheiden sich ihre Designs, Wandstärken, Leistungseigenschaften und Anwendungsszenarien erheblich.

Besonderheit | DB-Leitung (DB2/ES2, DB120) | PVC-Rohr nach Schedule 40 |

Primäre Verwendung | Unterirdische Installationen (direkte Verlegung oder Betonummantelung) | Oberirdische Installationen oder in Wände/Böden eingebettet |

Standard | CSA C22.2 Nr. 211.1 (Kanada), NEMA TC 6&8 (USA) | UL651, NEMA TC2 |

Wandstärke | Dünner als Schedule 40 | Dickere Wandstärke für höheren mechanischen Schutz |

Flexibilität | Flexibler für einfachere Grabenverlegung | Starrer |

Installationsmethode | Direkt vergraben oder einbetoniert | Aufputzmontage oder Einbau in Strukturen |

Druckfestigkeit | Konzipiert für vergrabene Lasten | Höhere Druckfestigkeit durch dickere Wand |

UV-Beständigkeit | Nicht immer UV-beständig (vergraben) | Typischerweise UV-beständig für den Außenbereich |

Schlagfest | Mäßig | Höher |

Steifheit | Mäßig | Höher |

Kosten | Kostengünstiger | Teurer |

Wenn Sie die Unterschiede kennen, können Sie den richtigen Leitungstyp für Ihr Projekt besser auswählen, egal ob Sie sich für eine DB-Leitung oder eine Leitung für die oberirdische Nutzung entscheiden.

Choosing the right underground conduit starts with understanding your installation environment and matching it with the appropriate conduit type and standard. In the U.S., popular underground conduit types include EB20, EB35, DB60, DB100, DB120, Schedule 40, and Schedule 80. Each has specific strengths designed for different applications.

For concrete encased underground installations, choose the EB types.

For light-duty direct burial underground installations, such as garden lighting or residential landscape wiring, DB60 or DB100 can offer a budget-friendly solution with adequate protection. However, for most utility-grade and code-compliant electrical work, DB120 is considered the standard. It offers a balance of crush resistance, flexibility, and durability, making it suitable for use under driveways, sidewalks, or landscaped areas.

If your project requires conduits to run both underground and above ground (e.g., from underground into a building or panel), you may need to use to Schedule 40 or even Schedule 80 conduit. These rigid PVC conduits can used both underground and above-ground, and are thicker-walled, provide better UV resistance and impact protection when exposed. However, Schedule 40/80 are generally more rigid and may be harder to install in tight bends or curved runs, unlike DB conduit, which is easier to work with in trench applications.

Not all suppliers are created equal. Beyond just selling conduit, a dependable supplier should provide verified compliance with standards like CSA C22.2 No. 211.1, ASTM F512, or NEMA TC6 & 8. Look for evidence of product testing, such as impact resistance, joint tightness, stiffness, and bond integrity. Ask for certifications or test reports when necessary.

It’s also beneficial to work with a supplier that offers a complete system—conduits along with compatible fittings, adapters, elbows, and accessories—to ensure ease of assembly and reduce compatibility issues. Consider the supplier’s track record in your industry, their availability of technical support, and their responsiveness to project-specific needs. Local warehousing, fast delivery, and customization options are also key indicators of a reliable partner.

Ultimately, the best supplier is one that not only delivers high-quality products but also stands behind them with technical knowledge, compliance documentation, and after-sales support. Making the right choice will help your underground installation go smoothly and perform reliably for years to come.

When choosing between direct burial (DB) conduit and above-ground conduit systems, understanding the full cost-benefit profile is essential.

Upfront Cost: DB conduit typically has a lower initial cost than above-ground use conduit, such as Schedule 40 rigid PVC conduit

Installationskosten: DB conduit is easier to install due it’s lighter weight, making the labor costs lower. While Schedule 40 is heavier and potentially increases the installation costs.

Long – Term Costs: While DB conduit is less expensive upfront, it may require more frequent maintenance or replacements due to lower durability. Schedule 40, with its greater durability, can lead to lower long-term maintenance and replacement costs.

Direct Burial (DB) conduit plays a vital role in today’s underground electrical infrastructure, offering a reliable, durable, and code-compliant solution for protecting cables in harsh below-ground environments. Whether used in residential power distribution, commercial utilities, or infrastructure projects like EV charging stations and data centers, DB conduit stands out for its moisture resistance, long-term performance, and ability to meet stringent testing standards such as CSA C22.2 No. 211.1, ASTM F512, and NEMA TC6 & 8.

In this guide, we’ve explored the key differences between DB conduit and above-ground options like Schedule 40, breaking down everything from crush resistance and joint integrity to bond strength, chemical resistance, and cost-effectiveness. We’ve also discussed how to choose the right type of conduit and the importance of selecting a trustworthy supplier to ensure both compliance and performance.

Ultimately, DB conduit offers more than just buried protection – it delivers peace of mind. For those planning underground installations where safety, longevity, and minimal maintenance are priorities, DB conduit is a forward-thinking and cost-efficient choice.

signed for direct burial and concrete encasement, are the ideal choice for underground electrical installations. For more product information, please Senden Sie uns ein Anfrageformular oder E-Mail direkt an uns. Das professionelle Team von Ledes hilft Ihnen bei Ihren Fragen und Projektanforderungen.

Kann ich Kabel zur direkten Erdverlegung ohne Schutzrohr verwenden?

Yes, you can use direct burial cables without a conduit—but only if the cable is specifically rated for direct burial use. These cables are designed with robust insulation and jackets that can withstand underground conditions, including moisture, soil pressure, and temperature changes.

However, using conduit, especially DB type conduit, can provide extra mechanical protection for cables against rocks, shifting soil, and accidental digging.

Welche Risiken bestehen bei der internationalen Beschaffung von Produkten für die direkte Bestattung?

Sourcing direct burial (DB) conduit products internationally can offer cost advantages, but it also comes with notable risks. Here are the key concerns:

- Product Quality

Not all direct burial conduits can meet the industry safety and performance requirements, when selecting the conduit manufacturer, make sure their products comply with the required standards and provide relevant test reports or certifications. If the conduit can’t meet the requirements, can result in costly failure and pose safety risks.

- Lead Time and Logistics

Shipping products from overseas can lead to longer lead times, especially in peak construction seasons. Unpredictable customs delays or disruptions due to geopolitical issues or port congestion. And need to pay increased freight costs.

Tipps: Plan procurement schedules in advance and ensure suppliers have reliable logistics partners. Always factor in buffer stock for urgent needs.

- Communication Barriers and After-Sales Support

Cross-time zone collaboration and language differences can lead to misinterpretations or delays in communication. Technical requirements may not be fully understood, and important issues might not be addressed in a timely manner. This can become especially problematic during installation or in the event of product failure, where quick access to technical support or replacement parts is critical. In some cases, after-sales service from international suppliers may be slow, unresponsive, or not aligned with local expectations.

Tipps: Choose suppliers with bilingual technical teams, clear communication channels, and a local or regional support network. Always confirm their responsiveness and support capabilities before committing to large-scale procurement.

Gibt es Umweltaspekte bei der Erdverlegung?

Yes. Direct burial conduit systems must be designed with environmental factors in mind to ensure long-term reliability and safety. One of the primary concerns is soil composition—certain soils can be highly acidic or alkaline, which may degrade materials over time. In addition, microbial activity in the soil can contribute to corrosion, particularly in metallic components.

To mitigate these risks, conduits used for direct burial—such as PVC DB2 or HDPE conduit—are typically engineered to resist chemical attack and biological degradation. These materials are non-reactive, corrosion-resistant, and well-suited for harsh subsurface environments.

Auf welche Zertifizierungen sollte ich bei Produkten für die Erdverlegung achten?

In the United States and Canada, products are expected to meet standards set by organizations like UL (Underwriters Laboratories), CSA (Canadian Standards Association), ASTM (American Society for Testing and Materials), and NEMA (National Electrical Manufacturers Association). These certifications confirm that the conduit has been rigorously tested for factors such as structural integrity, stiffness, chemical resistance, and joint tightness—qualities especially important in underground environments where long-term durability is critical.

For example, CSA C22.2 No. 211.1 covers direct burial PVC conduit in Canada, including DB2 and EB1 types, and mandates performance under various physical and chemical tests. Similarly, ASTM F512 addresses the requirements for coextruded pipe, such as uniform bond strength and resistance to layer separation. Products certified under UL standards may also carry additional marks for fire resistance or impact performance. Ensuring that your direct burial conduit carries these recognized certifications helps protect your installation from failure, reduces liability, and guarantees that you’re using a product suited for its intended underground application.

Was ist der Nachteil von Erdkabeln?

Erdkabel bieten zwar mehrere Vorteile, ihre Verwendung bringt jedoch auch einige Nachteile mit sich. Hier sind einige häufige Nachteile von Erdkabeln:

- Höhere Installationskosten: Einer der Hauptnachteile von Erdkabeln sind die höheren Installationskosten im Vergleich zu Freileitungskabeln. Um die Kabel unterirdisch zu verlegen, sind Aushubarbeiten, Grabungen und Spezialgeräte erforderlich. Diese zusätzlichen Kosten können die Erstinstallation erheblich verteuern, insbesondere in Gebieten mit komplexen geografischen Merkmalen oder in städtischen Umgebungen, in denen bereits eine umfangreiche unterirdische Infrastruktur vorhanden ist.

- Erhöhter Wartungs- und Reparaturaufwand: Die Wartung und Reparatur von unterirdischen Kabeln ist anspruchsvoller und zeitaufwändiger als die von Freileitungen. Die Fehlersuche in unterirdischen Kabeln erfordert spezielle Ausrüstung und Fachwissen, und der Zugang zu den unter der Erde verlegten Kabeln kann mühsam sein. Diese Schwierigkeiten bei der Fehlererkennung und -behebung können zu längeren Ausfallzeiten und höheren Wartungskosten führen.

- Eingeschränkte Zugänglichkeit: Unterirdisch verlegte Kabel sind für Wartungs- und Reparaturarbeiten schlechter zugänglich. In dicht besiedelten Gebieten oder städtischen Umgebungen kann der Zugang zu unterirdischen Kabeln aufgrund der dort vorhandenen Gebäude, Straßen und anderer Infrastruktur besonders schwierig sein. Diese eingeschränkte Zugänglichkeit kann zu Verzögerungen und Störungen bei Wartungs- und Reparaturarbeiten führen, was die Kosten weiter erhöht und Unannehmlichkeiten für Dienstleister und Kunden verursacht.

Welche Risiken bestehen beim Verlegen von Erdkabeln ohne Leerrohr?

Das Verlegen von Erdkabeln ohne Leerrohre kann mehrere Risiken und Nachteile mit sich bringen. Hier sind einige der potenziellen Risiken, die mit der Nichtverwendung von Leerrohren bei der Verlegung von Erdkabeln verbunden sind:

- Körperlicher Schaden: Ohne Schutzrohre sind unterirdische Kabel anfälliger für physische Schäden durch äußere Einflüsse wie Steine, Baumwurzeln, Bauarbeiten oder unbeabsichtigtes Graben. Ohne Schutzbarriere sind die Kabel stärker exponiert und anfälliger für mögliche Stöße oder Kompressionen, die zu Schäden an der Kabelisolierung oder Leiterbrüchen führen können.

- Eindringen von Feuchtigkeit und Wasser: Unterirdische Umgebungen können anfällig für Feuchtigkeit und eindringendes Wasser sein. Ohne Leitungen besteht ein höheres Risiko, dass Wasser in das Kabelsystem eindringt, was zu einer Verschlechterung der Isolierung, Kurzschlüssen und Korrosion von Leitern oder Anschlüssen führen kann. Eindringende Feuchtigkeit kann die Leistung und Lebensdauer der Kabel erheblich beeinträchtigen und zu Betriebsunterbrechungen und kostspieligen Reparaturen führen.

- Chemikalienexposition: Unterirdische Standorte können Chemikalien oder Substanzen enthalten, die die Integrität und Leistung des Kabels beeinträchtigen können. Ohne Kabelkanäle sind die Kabel einer größeren chemischen Belastung durch Bodenverunreinigungen, industrielle Aktivitäten oder versehentliches Verschütten ausgesetzt. Chemische Wechselwirkungen können zu Kabelverschlechterung, Isolationsschäden und Gesamtsystemausfällen führen.

- Schwierigkeiten beim Kabelaustausch oder bei Upgrades: Ohne Leerrohre wird das Ersetzen oder Aufrüsten unterirdischer Kabel schwieriger. Das Fehlen eines dedizierten Pfads kann das Entfernen und Verlegen neuer Kabel oder das Vornehmen von Änderungen an der vorhandenen Infrastruktur erschweren. Diese Einschränkung kann die Komplexität, den Zeitaufwand und die Kosten für zukünftige Kabelersetzungen oder Systemaufrüstungen erhöhen.

- Fehlende Kabelidentifizierung und -organisation: Ein Kabelkanal bietet einen strukturierten und geordneten Weg für Kabel und ermöglicht so eine einfachere Identifizierung und Verwaltung. Ohne Kabelkanal können sich die Kabel verheddern oder verheddern, wodurch es schwieriger wird, bestimmte Kabel für Wartungsarbeiten, Reparaturen oder Erweiterungen zu finden. Dies kann zu längeren Ausfallzeiten und Ineffizienzen bei der Fehlerbehebung oder bei Systemupgrades führen.

Benötigt ein direkt vergrabenes Kabel einen Schutzkanal?

Für die Installation von Erdkabeln ist kein Kabelkanal erforderlich. Sie sind speziell dafür ausgelegt, ohne zusätzlichen Schutz direkt in der Erde verlegt zu werden. Diese Kabel verfügen über eine Isolierung und Ummantelung, die sie widerstandsfähig gegen Feuchtigkeit, Temperaturschwankungen und physische Schäden machen. Allerdings können örtliche Elektrovorschriften und -bestimmungen besondere Anforderungen stellen, daher ist es wichtig, diese zu konsultieren.

Während direkt vergrabene Kabel ohne Leerrohr installiert werden können, kann die Verwendung eines Leerrohrs je nach den spezifischen Anforderungen des Projekts zusätzliche Vorteile bieten. Leerrohre können zusätzlichen physischen Schutz bieten und den Austausch oder die Wartung des Kabels erleichtern. Sie können auch bei schwierigen Umgebungsbedingungen oder bei der Ortung des Kabels hilfreich sein. Die Installation eines Leerrohrs erhöht jedoch die Kosten und die Komplexität des Projekts.

Letztendlich hängt die Entscheidung, ein Leerrohr mit direkt vergrabenen Kabeln zu verwenden, von Faktoren wie Bodenbeschaffenheit, Projektanforderungen und örtlichen Vorschriften ab. Die Bewertung dieser Aspekte und die Beratung durch einen professionellen Elektriker können dabei helfen, die beste Vorgehensweise für Ihre spezifischen Umstände zu bestimmen.

Welches ist das beste Leitungssystem für die direkte Verlegung im Erdreich?

Aufgrund seiner Haltbarkeit, Stabilität und bewährten Leistung wird für die direkte Erdverlegung üblicherweise PVC (Polyvinylchlorid) als bestes Rohrmaterial empfohlen. PVC-Rohre wurden für unterirdische Installationen umfassend verwendet und getestet. Sie bieten mehrere Vorteile, darunter:

Robustheit: PVC-Rohre sind für ihre Stärke und Widerstandsfähigkeit gegenüber äußerem Druck und Stößen bekannt. Sie bieten den Kabeln zuverlässigen Schutz vor physischen Schäden durch Steine, Bodenverschiebungen oder andere potenzielle Gefahren.

Feuchtigkeitsbeständigkeit: PVC ist äußerst widerstandsfähig gegen Feuchtigkeit und Wassereintritt und daher ideal für unterirdische Anwendungen geeignet. Es verhindert, dass Wasser in die Kabel eindringt, was zu einer Verschlechterung der Isolierung oder zu Kurzschlüssen führen kann.

Größenoptionen: PVC-Rohre sind in verschiedenen Größen erhältlich und ermöglichen die flexible Unterbringung unterschiedlicher Kabeldurchmesser oder mehrerer Kabel in einem einzigen Rohr. Dank dieser Vielseitigkeit eignen sich PVC-Rohre für eine Vielzahl von Kabelinstallationen zur direkten Erdverlegung.

Kosteneffektivität: PVC-Rohre sind im Allgemeinen kostengünstiger als andere Optionen wie Metallrohre. Sie sind weniger teuer in der Anschaffung und Installation, was zu Gesamtkosteneinsparungen für das Projekt beiträgt.

Darüber hinaus sind Glasfaserverstärkte Kunststoffrohre (GFK) eine weitere Option für die direkte Erdverlegung. Glasfaserverstärkte Kunststoffrohre bieten hervorragende Haltbarkeit, Korrosionsbeständigkeit und hohe Zugfestigkeit. Sie sind für ihre nichtleitenden Eigenschaften bekannt und eignen sich daher für Installationen, bei denen die elektrische Erdung ein Problem darstellt. Glasfaserverstärkte Kunststoffrohre sind besonders nützlich in korrosiven Umgebungen oder Bereichen mit hohem Feuchtigkeitsgehalt.

Sind PVC-Rohre für die direkte Verlegung im Erdreich geeignet?

Gemäß NEC-Code 352.10 „Zulässige Verwendungen“ sind PVC-Rohre für die direkte Erdverlegung und unterirdische Verlegung in Beton geeignet. Das bedeutet, dass PVC-Rohre ohne zusätzlichen Schutz direkt im Boden vergraben werden können, solange sie die in den Abschnitten 300.5 und 305.15 von NEC festgelegten Anforderungen erfüllen. Diese Abschnitte enthalten Richtlinien für die Installation von Rohren in unterirdischen Anwendungen, einschließlich Szenarien mit direkter Erdverlegung. Daher gelten PVC-Rohre gemäß den NEC-Vorschriften als geeignete Option für die direkte Erdverlegung.

Wie tief sollten Stromleitungen vergraben werden?

Die Tiefe, in der Stromleitungen vergraben werden sollten, kann je nach verschiedenen Faktoren variieren, darunter der Art der Stromleitung, den örtlichen Bauvorschriften und Bestimmungen. Hier sind einige allgemeine Richtlinien:

- Stromleitungen in Wohngebieten: In den meisten Wohngebäuden werden elektrische Leitungen, wie z. B. Hausanschlusskabel oder unterirdische Zuleitungen, normalerweise 45 bis 60 cm tief vergraben. Allerdings können örtliche Vorschriften eine größere Vergrabungstiefe vorschreiben. Daher sollten Sie unbedingt die spezifischen Vorschriften in Ihrer Region prüfen.

- Gewerbliche und industrielle Stromleitungen: Bei gewerblichen oder industriellen Installationen sind die elektrischen Leitungen oft tiefer verlegt als in Wohngebieten. Die Tiefe kann zwischen 60 und 90 cm (24 bis 36 Zoll) oder sogar noch tiefer liegen, je nach Art der elektrischen Leitung, Spannung und örtlichen Vorschriften.

- Direkt vergrabene Kabel: Direkt vergrabene Kabel, die für unterirdische Installationen ohne Leerrohre konzipiert sind, unterliegen im Allgemeinen vom Hersteller festgelegten Anforderungen an die Vergrabungstiefe. Es ist wichtig, die Richtlinien des Herstellers zu befolgen, um eine ordnungsgemäße Installation und Leistung des Kabels sicherzustellen.

- Andere Faktoren: Neben der Verlegetiefe müssen auch Faktoren wie Bodenart, Umweltbedingungen und das Vorhandensein anderer Versorgungsleitungen berücksichtigt werden. Einige lokale Vorschriften schreiben möglicherweise zusätzliche Tiefen- oder Freiraumanforderungen vor, um Stromleitungen vor Schäden durch äußere Einflüsse oder zukünftige Ausgrabungen zu schützen.