Table des matières

La norme C22.2 No.211.1-06 joue un rôle central en fournissant des lignes directrices essentielles pour évaluer les performances et garantir les aspects de sécurité des conduits en PVC DB2. Cette norme particulière s'applique à deux types distincts de conduits en PVC rigide, à savoir EB1, conçu pour être enrobé dans le béton ou la maçonnerie, et DB2/ES2, destiné à être enterré directement ou encastré dans le béton ou la maçonnerie. De plus, il englobe les raccords associés, qui doivent tous respecter les réglementations décrites dans le Code canadien de l'électricité, partie I, spécifiquement pour les emplacements ordinaires. En adhérant à cette norme, les clients peuvent évaluer en toute confiance la qualité et la fiabilité du conduit DB2 en PVC tout en maintenant une compréhension cohérente des attentes liées aux performances et aux mesures de sécurité.

Les méthodes d'essai standard pertinentes et les données des tableaux mentionnées dans ce texte proviennent du CSA C22.2 n°211.1-06 et Norme officielle ASTM documents à titre de référence.

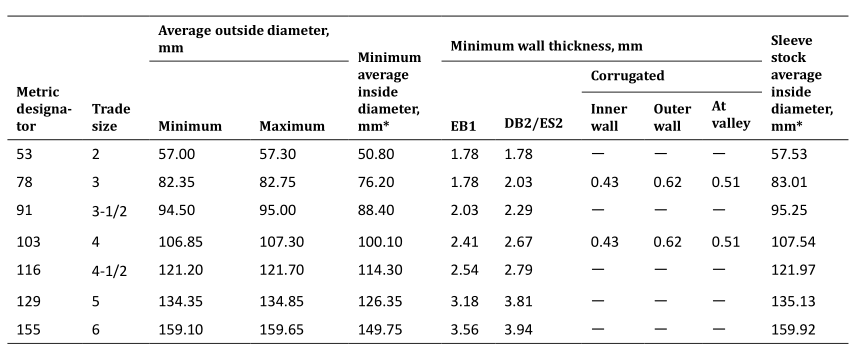

Diamètre et épaisseur de paroi :

Afin de se conformer aux normes énoncées dans le document officiel C22.2 No.211.1-06, le conduit doit répondre aux exigences nécessaires en matière de diamètre et d'épaisseur de paroi, telles que mesurées conformément à la norme ASTM D 2122.

Pour les conduits multicouches, les couches intérieures et extérieures individuelles doivent avoir une épaisseur minimale de 10% de l'épaisseur de paroi spécifiée mentionnée dans le tableau ci-dessous. De plus, la couche centrale du conduit multicouche doit avoir une couleur contrastée par rapport aux couches intérieure et extérieure.

Exigences de diamètre et d’épaisseur de paroi pour les conduits en PVC rigide

La différence maximale admissible entre le diamètre extérieur et le diamètre extérieur moyen mesuré ne doit pas dépasser 2% selon les normes décrites dans ASTM D 2122.

Lors de l'évaluation de la rectitude du conduit, l'écart ne doit pas dépasser 10 mm par mètre, tel que mesuré conformément à la norme ASTM D 2122.

Exigences de test incluses :

Conditionnement

Pour garantir des résultats cohérents, tous les conduits et raccords doivent subir un processus de conditionnement conformément à la norme ASTM D 618. Cela implique de les soumettre à un environnement contrôlé avec une température de 23 ± 2°C et une humidité relative de 50 ± 5% pendant un minimum de 40 heures. Le but du conditionnement est d’établir une base de référence standardisée pour les tests, garantissant que tous les échantillons sont exposés aux mêmes conditions de température et d’humidité.

Résistance aux chocs

Le conduit est soumis à des essais d'impact selon la méthode A de l'article 6.3.1 de la CSA C22.2 n° 211.0. Ce test évalue la capacité du conduit à résister aux impacts sans se fissurer ni se fendre. L'énergie d'impact utilisée lors des tests est de 61 J à une température de 23°C et de 34 J à une température de -18°C.

Lors de l'essai de choc, dix éprouvettes sont testées à chaque température. Il est important de noter qu’au moins neuf échantillons sur dix ne doivent présenter aucune fissure ou fente visible à l’intérieur ou à l’extérieur du conduit, observable en vision normale ou corrigée à la normale. Cela garantit que le conduit conserve son intégrité structurelle et peut résister aux impacts potentiels sans compromettre ses performances et sa sécurité.

Résistance à l'écrasement

Pour évaluer la capacité du conduit à résister aux efforts d'écrasement, cinq éprouvettes sont soumises à des essais à une température de 23 ± 2 °C, tel que spécifié à l'article 6.9 de la norme CSA C22.2 n° 211.0. Le test mesure le pourcentage de diminution du diamètre de chaque éprouvette, à la fois sous charge et après récupération.

Les valeurs moyennes sont ensuite calculées et comparées à des limites spécifiques. Pour le type EB1, le pourcentage moyen de diminution du diamètre sous charge ne doit pas dépasser 12%, tandis que pour le type DB2/ES2, il ne doit pas dépasser 10%. De plus, le pourcentage moyen de diminution du diamètre après récupération ne doit pas dépasser 5% pour les deux types. Ces critères garantissent que le conduit peut résister aux efforts d'écrasement sans déformation significative.

Écrasement de couplage

La résistance de l'accouplement est évaluée au moyen d'un essai d'écrasement de l'accouplement, comme indiqué dans l'article 6.10 de la norme CSA C22.2 No. 211.0. Ce test implique un examen visuel utilisant une vision normale ou corrigée pour détecter d'éventuelles fissures ou signes de défaillance.

En plus, l'accouplement est écrasé entre deux plaques parallèles, les plaques étant au moins 3 mm plus longues que l'accouplement lui-même. Le processus de concassage est effectué à un rythme constant, réduisant progressivement le diamètre intérieur de l'accouplement à 50% de sa taille d'origine. La durée du test s'étend entre 2 et 5 minutes.

Le but de cet essai est de déterminer la capacité de l'accouplement à résister aux forces d'écrasement sans présenter de fissures ou de ruptures. En garantissant que le raccord reste intact pendant le test, il peut être jugé approprié pour une utilisation, fournissant des connexions fiables au sein du système de conduits.

Test de stress résiduel

Pour évaluer la stabilité dimensionnelle de deux éprouvettes, un test est réalisé suivant la méthode A de la clause 6.12.1 de la norme CSA C22.2 n° 211.0. L'objectif est de s'assurer que le diamètre vertical interne de chaque éprouvette ne diminue pas de plus de 0,5%.

Voici les étapes impliquées dans le test :

- Chaque spécimen est préparé sur une longueur de 250 ± 3 mm.

- Le diamètre intérieur vertical de chaque spécimen est mesuré et enregistré.

- Les échantillons sont placés dans un four préchauffé à 65 ± 2 ℃, garantissant que le diamètre intérieur vertical mesuré reste en position verticale. Les échantillons sont ensuite conservés à l'intérieur du four à 65 ± 2 ℃ pendant une durée de 4 heures.

- Après 4 heures, la porte du four est ouverte et les échantillons peuvent refroidir à 23 ± 2 ℃ à l'intérieur du four.

- Les échantillons sont ensuite retirés du four et le diamètre intérieur vertical est remesuré. Le pourcentage de variation du diamètre est calculé en comparant la mesure initiale avec la mesure finale.

En suivant ces étapes, le test permet de déterminer si les échantillons conservent leur stabilité dimensionnelle lorsqu'ils sont exposés à des températures élevées. Il garantit que le diamètre vertical interne ne subit pas de contraction excessive, vérifiant ainsi l'adéquation des échantillons à l'application prévue.

Résistance chimique

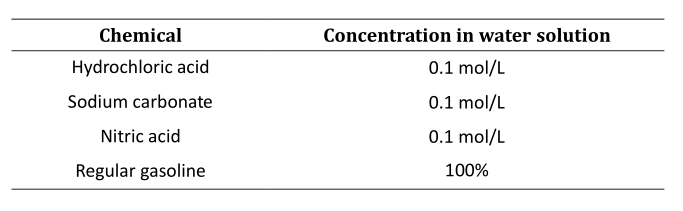

Pour évaluer la résistance chimique des éprouvettes, un essai de résistance chimique est effectué selon les lignes directrices spécifiées dans la norme CSA B137.0. L'objectif est de garantir que les échantillons subissent un changement de masse ne dépassant pas 2% lorsqu'ils sont exposés aux solutions spécifiées répertoriées dans le tableau ci-dessous. La période d'immersion dure 7 jours.

Après la période d'immersion, chaque échantillon est utilisé pour préparer des échantillons de test et de contrôle. La résistance apparente à la traction de ces éprouvettes est déterminée conformément à la norme CSA B137.0. Les tests sont effectués dans l'heure qui suit le retrait d'un échantillon du réactif. Au moins trois éprouvettes sont prélevées sur chaque grand échantillon et soumises à des tests à une vitesse de traverse de 12,7 mm/min ± 25%.

La résistance à la traction moyenne des éprouvettes est ensuite comparée à la résistance à la traction moyenne des éprouvettes témoins. La différence acceptable entre ces deux moyennes ne doit pas dépasser 15%. Ce critère garantit que l'exposition chimique n'affecte pas de manière significative la résistance à la traction des échantillons, indiquant leur capacité à résister à la dégradation chimique et à maintenir leur intégrité structurelle.

En effectuant ces tests et en respectant les paramètres spécifiés, la résistance chimique des échantillons peut être évaluée avec précision, garantissant ainsi leur adéquation aux applications où une exposition à divers produits chimiques est attendue.

Exigence de test de résistance chimique

Étanchéité des joints

Pour évaluer l'étanchéité d'un joint, un essai est effectué selon la méthode A de l'article 6.11.2 de la CSA C22.2 n° 211.0. Le but est de déterminer si le joint peut résister à la pression de l’eau pendant une durée spécifiée sans se rompre.

Voici les étapes impliquées dans le test :

- Deux longueurs de conduit, mesurant chacune 1 ± 0,1 mètre, sont collées au solvant sur un raccord. L'assemblage est ensuite laissé durcir pendant 24 heures à température ambiante.

- Des fermetures appropriées sont appliquées aux extrémités du conduit pour créer un ensemble étanche.

- L'ensemble est rempli d'eau, assurant ainsi une bonne évacuation de l'air.

- Une pression manométrique de 35 kPa est appliquée sur l'ensemble pendant une durée de 4 heures.

En soumettant le joint à ce test de pression d'eau, son étanchéité est évaluée. L'objectif est de vérifier que le joint peut résister à la pression spécifiée sans aucune fuite ni défaillance. Ce test garantit que le joint est solidement scellé, assurant un confinement fiable et empêchant l'eau ou le fluide de s'échapper du système de conduits.

Raideur

Pour évaluer la rigidité du conduit, un test est effectué conformément aux directives de la norme ASTM D 2412. Pour le conduit de type EB1, il doit avoir une rigidité minimale de 200 kPa, tandis que le conduit de type DB2/ES2 doit avoir une rigidité minimale de 300 kPa. kPa. Ce test mesure la capacité du conduit à résister à la déformation sous une déflexion spécifiée de 5%.

Une force de liaison

La force de liaison d'un échantillon de conduit est évaluée en essayant de séparer proprement les parois intérieure et extérieure au niveau de la vallée d'ondulation à l'aide d'une sonde pointue ou de la pointe d'un couteau. Le test est effectué en huit points également espacés autour de la circonférence du conduit.

Le test est considéré comme réussi s’il n’est pas possible de séparer proprement les murs. Cela indique une forte liaison entre les parois intérieure et extérieure, garantissant l'intégrité et la stabilité structurelle du conduit. En effectuant ce test, la capacité du conduit à maintenir son intégrité structurelle et à résister au délaminage est évaluée, garantissant ainsi sa fiabilité et sa durabilité.

La norme C22.2 n°211.1-06 est cruciale pour garantir la qualité et la sécurité des conduits PVC DB2. Cette norme établit un cadre complet de paramètres et d'exigences de test qui garantissent le respect des conduits aux normes de performance essentielles. En évaluant divers aspects tels que la résistance aux flammes, la résistance aux chocs, la résistance à l'écrasement, la flexibilité, la résistance à l'arrachement et la résilience environnementale, la norme garantit que le conduit DB2 en PVC est fiable, durable et adapté à une large gamme d'applications électriques.

Le respect de ces exigences strictes améliore non seulement la sécurité des installations électriques, mais contribue également à l’efficience et à l’efficacité globales des systèmes électriques. La norme garantit que le conduit DB2 en PVC peut résister aux dangers potentiels, tels que les flammes et les impacts, tout en conservant son intégrité structurelle. Il vérifie également que le conduit possède la flexibilité et la résistance à l’écrasement nécessaires pour supporter des conditions environnementales difficiles. De plus, la norme évalue la résistance à l'arrachement du conduit, garantissant ainsi des connexions sécurisées et fiables.

En adhérant à la norme C22.2 No.211.1-06, les fabricants peuvent fournir des conduits en PVC DB2 de haute qualité qui répondent aux exigences rigoureuses des installations électriques. Et LEDES, en tant que l'un des principaux fournisseurs de conduits électriques en Chine, a certainement obtenu ce certificat CSA. Ceci, à son tour, renforce la confiance dans la fiabilité et la durabilité du conduit, favorisant ainsi la sécurité et l'efficacité des systèmes électriques dans leur ensemble.

Contact

Si vous avez des questions ou êtes intéressé par nos produits, vous pouvez nous contacter par en soumettant le formulaire de contact. Notre équipe commerciale répondra à votre message dans un délai d'un jour ouvrable.