Índice

No mundo da infraestrutura elétrica, os sistemas de conduítes desempenham um papel vital na proteção da fiação, garantindo a segurança e mantendo a conformidade com as normas em diversas aplicações de tensão. Uma das distinções mais fundamentais que profissionais, empreiteiros e engenheiros devem entender é a diferença entre sistemas de conduítes de baixa e alta tensão.

Embora ambos tenham como objetivo principal abrigar e blindar cabos elétricos, os requisitos, materiais, classificações e padrões de instalação podem variar significativamente dependendo da voltagem do sistema. A má compreensão ou a negligência dessas diferenças pode levar a riscos de segurança, violações de código, falhas de equipamentos ou desempenho ineficiente do sistema.

Este artigo explora as principais diferenças entre eletrodutos de baixa e alta tensão, incluindo definições, aplicações típicas, requisitos de normas e os tipos de eletrodutos adequados para cada sistema. Seja na construção comercial, automação industrial, infraestrutura de serviços públicos ou instalações de casas inteligentes, entender qual eletroduto é o mais adequado para o nível de tensão correto é essencial para um projeto elétrico seguro e eficaz.

O que é baixa tensão?

Baixa tensão geralmente se refere a sistemas elétricos que operam a 50 volts (V) ou menos, embora as definições possam variar ligeiramente dependendo da região e do setor. Em aplicações residenciais e comerciais, baixa tensão normalmente inclui circuitos para:

Sistemas de segurança e vigilância

Termostatos e automação predial

Sistemas de áudio/vídeo e intercomunicação

Redes de dados e comunicação (como Ethernet ou fibra óptica)

Iluminação paisagística (geralmente 12 V ou 24 V)

Do ponto de vista da segurança, sistemas de baixa tensão apresentam risco reduzido de choque elétrico e incêndio. No entanto, a seleção adequada dos conduítes continua sendo essencial para evitar danos físicos, interferência eletromagnética (EMI) e entrada de umidade.

Finalidade e tipos de eletrodutos de baixa tensão

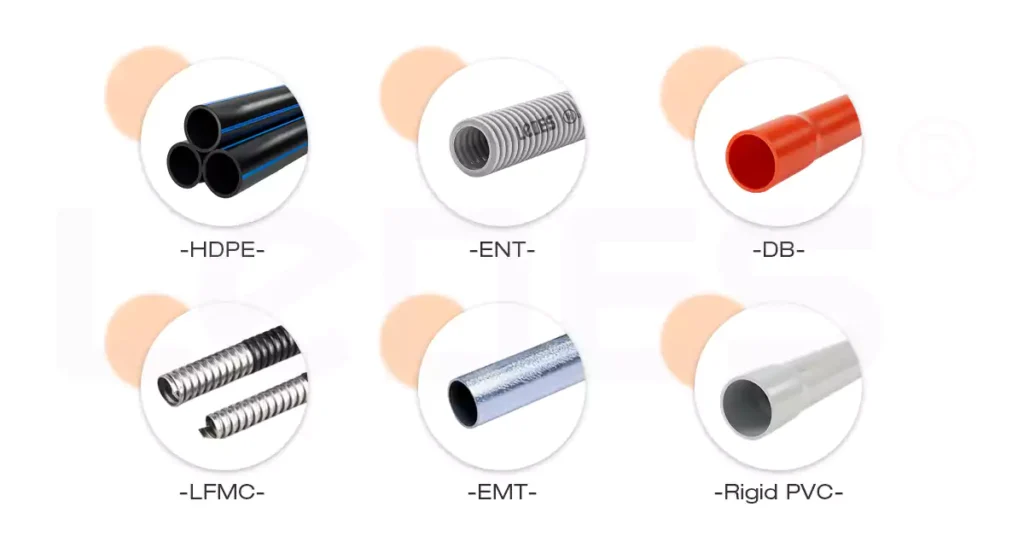

Eletroduto de baixa tensão Servem para rotear e proteger fiação de bitola menor usada em sistemas de sinalização ou controle. Embora esses conduítes não exijam a mesma construção ou isolamento reforçado que aqueles para tensões mais altas, eles ainda devem atender aos padrões e classificações ambientais aplicáveis. Os tipos comuns incluem:

Conduíte de PVC

Material: Cloreto de polivinila (não metálico)

O PVC rígido é amplamente utilizado em sistemas de baixa tensão devido à sua resistência à corrosão, preço acessível e facilidade de instalação.

Anexo 40 PVC é adequado para instalações internas ou externas protegidas.

Anexo 80 PVC, com paredes mais grossas, pode ser usado em áreas sujeitas a danos mecânicos ou exposição a raios UV (por exemplo, telhados ou salas de serviço).

Conduítes de comunicação em PVC, geralmente em cinza, branco e laranja.

Conduíte DB/EB: projetado especificamente para aplicações de enterramento direto e revestimento de concreto, comumente usado em telecomunicações, CSATV, redes de fibra, geralmente codificado por cores cinza, laranja e branco.

ENT (Tubos Elétricos Não Metálicos)

Otorrinolaringologista é um conduíte flexível e leve com uma superfície nervurada que facilita a instalação em curvas e dentro de cavidades de paredes.

Projetado para uso interno de baixa tensão, como circuitos de termostato, sistemas de alarme ou cabeamento de comunicação.

Deve ser escondido em paredes, pisos ou tetos, não sendo adequado para uso exposto.

EMT (Tubulação metálica elétrica)

Pode ser feito de aço galvanizado ou alumínio.

Embora normalmente associada à fiação elétrica, a EMT é frequentemente usada em sistemas comerciais e industriais de baixa tensão devido à sua resistência e blindagem EMI.

Ideal para cabeamento estruturado, fibra óptica (com dutos internos), instalações de câmeras de segurança e circuitos de alarme de incêndio.

Oferece proteção mecânica superior e excelente caminho de aterramento.

Requer conexões de compressão ou parafusos de fixação e deve ser fixado corretamente.

Conduíte de PEAD

Feito de polietileno de alta densidade

O PEAD é um conduíte flexível, durável e estável aos raios UV, usado principalmente em instalações externas e subterrâneas.

Comumente implantado em redes de telecomunicações, fibra óptica e fiação de controle em corredores de serviços públicos.

Eletroduto metálico flexível estanque (LFMC)

Núcleo de aço com revestimento plástico

O LFMC oferece os benefícios combinados de blindagem metálica e flexibilidade, usado em aplicações onde os condutores precisam de proteção extra contra umidade, óleo ou impacto físico.

Adequado para circuitos de baixa tensão expostos à umidade, como em salas de bombas, telhados ou caixas de controle externas.

Fornece blindagem EMI, especialmente útil para eletrônicos sensíveis ou linhas de comunicação.

Requer conexões estanques listadas e espaçamento de suporte adequado conforme NEC.

O que é alta tensão?

Alta tensão normalmente se refere a sistemas que operam em 1.000 volts (V) ou mais, especialmente no contexto de transmissão e energia industrial. No entanto, o Código Elétrico Nacional (NEC) considera circuitos acima de 600 V como alta tensão para muitas aplicações. Sistemas de alta tensão são comuns em:

Transmissão e distribuição de energia em escala de utilidade pública

Grandes motores e acionamentos industriais

Sistemas de armazenamento de baterias de alta capacidade (incluindo algumas infraestruturas de VE)

Sistemas de energia renovável, como parques solares e turbinas eólicas

Eletrificação ferroviária e de transportes públicos

Devido ao aumento do perigo representado pela alta tensão, esses sistemas exigem medidas de proteção mais rigorosas, incluindo isolamento, separação, aterramento e materiais resistentes ao fogo.

Finalidade e tipos de eletrodutos de alta tensão

Eletroduto de alta tensão Deve ser projetado para suportar estresse elétrico elevado, calor e exposição ambiental. As principais características dos conduítes de alta tensão incluem:

Construção de parede mais espessa (por exemplo, conduíte de metal rígido ou PVC Schedule 80)

Rigidez dielétrica e propriedades de isolamento

Resistência ao fogo e proteção UV para instalações externas ou expostas

Conformidade do código com os padrões UL, CSA ou IEC, dependendo da região

Os tipos típicos de conduítes para alta tensão incluem:

- RMC (Eletroduto metálico rígido), IMC (Conduíte Metálico Intermediário) e Paramédico (Tubos Metálicos Elétricos)

- PEAD ou conduíte de fibra de vidro para transmissão subterrânea de energia

- Eletroduto de aço ou alumínio para subestações e instalações industriais

- Conduíte de resina termoendurecível (RTRC), conduíte composto reforçado com fibra de vidro

- Conduítes especializados com classificação de resistência ao fogo para sistemas críticos, como energia de emergência

Resumo sobre Conduítes de Baixa Tensão vs. Alta Tensão

Aspecto | Eletroduto de baixa tensão | Eletroduto de alta tensão |

Faixa de tensão | ≤ 1000 V CA, normalmente 660 V ou menos (≤ 50 V CA considerado como voltagem extra baixa) | > 600 V, frequentemente ≥1000 V em energia utilitária/industrial |

Aplicações comuns | Dados, telecomunicações, segurança, controles, HVAC, iluminação | Distribuição de energia, motores industriais, energias renováveis, serviços públicos |

Artigo da NEC | Artigo 725 (Classe 1-3), 800 (Comunicações) | Artigo 305 |

Dimensionamento de conduítes | Com base no preenchimento do condutor, maior flexibilidade permitida | Dimensionamento preciso é essencial para dissipação de calor e isolamento |

Separação de condutores | A baixa tensão requer uma separação mínima de diferentes fontes de energia | Deve ser separado dos sistemas de LV e de sinal |

Requisitos de aterramento | Nem sempre é necessário aterrar, mas em certas condições é necessário. | Requer ligação e aterramento |

Tipos comuns de conduítes | Conduíte rígido e flexível de PVC, ENT, EMT, HDPE, LFMC, DB/EB | PVC rígido e flexível, ENT, EMT, RMC, IMC, LFMC, HDPE, RTRC (fibra de vidro) |

Riscos primários de segurança | Queimaduras por arco elétrico, choque elétrico, contrações musculares | Choque elétrico, arco elétrico, sobrecarga e falha do equipamento, queimaduras elétricas |

É importante reconhecer que o limite entre "baixa" e "alta" tensão nem sempre é fixo. A classificação da tensão depende do contexto da aplicação, do nível de risco e do código elétrico local.

A finalidade do sistema de conduíte elétrico

Os eletrodutos desempenham um papel vital na infraestrutura elétrica, fornecendo um caminho seguro, organizado e durável para os condutores elétricos. Seja o sistema de baixa ou alta tensão, os eletrodutos servem como a principal linha de defesa contra danos físicos, exposição ambiental e riscos elétricos.

1. Proteção e Segurança

Proteção Mecânica

O eletroduto protege os condutores elétricos contra impactos externos, abrasão, vibração e forças de esmagamento. Em sistemas de alta tensão, onde falhas podem resultar em arcos catastróficos ou cortes de energia, o eletroduto deve ter integridade estrutural reforçada.

E para sistemas de baixa tensão, como fiação de dados e controle, normalmente são usados conduítes de PVC, ENT ou HDPE que priorizam flexibilidade, resistência à corrosão e facilidade de instalação.

Proteção Ambiental

O conduíte garante que a fiação permaneça protegida contra umidade, produtos químicos, radiação UV e temperaturas extremas. Por exemplo:

Em aplicações externas ou subterrâneas, conduítes de HDPE e PVC com classificação DB são ideais para cabeamento de sinal de baixa tensão.

Alimentadores de alta tensão, especialmente em subestações ou corredores de serviços públicos, exigem conduítes estanques, resistentes ao fogo e com classificação UV para manter a integridade do circuito sob condições extremas.

Redução de Riscos de Incêndio e Elétricos

Os conduítes contêm faíscas, impedem a propagação de arcos elétricos e limitam a propagação de chamas em caso de falhas elétricas. Os conduítes de alta tensão geralmente devem atender aos padrões de propagação de chamas, emissão de fumaça e rigidez dielétrica, enquanto os conduítes de baixa tensão podem ser projetados para atender aos requisitos de classificação plenum ou de contenção de circuitos Classe 2/3.

2. Organização do Sistema Elétrico e Conformidade com o Código

O conduíte fornece um método estruturado para roteamento, separação e acesso seguro a diferentes níveis de tensão. Isso é crucial para:

Evitando interferência cruzada

especialmente entre sistemas de controle/dados de baixa tensão e circuitos de energia de alta tensão.

Habilitando atualizações ou manutenções futuras

Permitindo fácil retirada e substituição de fios sem demolir paredes ou dutos subterrâneos.

Atender aos requisitos do código

Como o Código Elétrico Nacional, o Código Elétrico Canadense e os requisitos de instalação elétrica da IEC.

3. Aterramento e blindagem EMI

Para sistemas que exigem compatibilidade eletromagnética, o próprio conduíte pode atuar como um caminho de aterramento e blindagem EMI, especialmente em tipos de conduíte metálico.

Sistemas de conduítes de alta tensão

Principalmente em ambientes industriais e de serviços públicos, frequentemente use RMC ou EMT para estabelecer um caminho de aterramento de equipamento robusto que proteja o pessoal e os componentes sensíveis.

Sistemas de conduíte de baixa tensão

Sistemas de comunicação ou controle de baixa tensão podem incorporar conduítes EMT ou LFMC para blindagem EMI quando operados perto de circuitos de alta potência ou em ambientes eletricamente ruidosos.

Eletroduto de Baixa Tensão: Aplicações e Melhores Práticas

Os sistemas de eletrodutos de baixa tensão são a espinha dorsal estrutural e protetora de uma ampla gama de aplicações elétricas modernas. Apesar de operarem com 50 volts ou menos, esses sistemas são essenciais para a integridade dos dados, a segurança e a eficiência operacional dos edifícios. A seleção e a instalação do eletroduto correto garantem tanto a confiabilidade funcional quanto a conformidade com as normas de segurança, especialmente à medida que a demanda por tecnologia inteligente, infraestrutura de comunicação e automação continua a crescer.

7 aplicações comuns de eletrodutos de baixa tensão

A fiação de baixa tensão percorre a base de grande parte da tecnologia utilizada em ambientes residenciais, comerciais e industriais. Os conduítes nesses sistemas protegem a fiação delicada e mantêm a qualidade do sinal.

Sistemas de transmissão de dados

Os eletrodutos são usados para alojar cabos Ethernet, de fibra óptica e coaxiais em redes LAN, salas de servidores e armários de telecomunicações.

Os eletrodutos de comunicação em HDPE, ENT e PVC (como os tipos DB e EB) são comumente usados para encaminhar cabeamento estruturado com segurança, especialmente em instalações subterrâneas ou em longos trechos horizontais.

Segurança e Controle de Acesso

Câmeras de vigilância, sensores de movimento, teclados, alarmes e sistemas de controle de acesso dependem de cabos de baixa tensão protegidos em conduítes.

Cabos flexíveis de PVC, ENT ou EMT (para blindagem EMI) são frequentemente escolhidos dependendo da exposição ambiental e do layout do edifício.

Infraestrutura de comunicação

Sistemas como intercomunicadores, fiação telefônica e sistemas de voz/dados se beneficiam do uso de conduítes para evitar danos físicos e interferência eletromagnética (EMI).

Sistemas de alarme de incêndio

Os circuitos de alarme de incêndio de Classe 1 e Classe 2, embora de baixa tensão, exigem proteção robusta para garantir o desempenho em segurança da vida.

A NEC exige a seleção adequada de conduítes, especialmente em áreas onde danos mecânicos ou interferência eletromagnética representam uma preocupação.

Automação predial e sistemas inteligentes

Inclui a fiação para controle de HVAC, automação de iluminação, gerenciamento de energia e sistemas de IoT.

Usos residenciais

Comum em campainhas, termostatos, abridores de portas de garagem, sistemas de segurança residencial e iluminação de jardins (12V/24V).

Sistemas de Controle Industrial

Em ambientes industriais, a fiação de baixa tensão permite a instalação de sensores, controles PLC, monitoramento de máquinas e intertravamentos de segurança. Os eletrodutos são vitais para aprimorar a automação e a segurança em ambientes de fabricação e controle de processos.

Melhores práticas para instalação de eletrodutos de baixa tensão

A instalação correta é fundamental para proteger a fiação de baixa tensão contra danos e interferências. Aqui estão algumas diretrizes essenciais:

Seleção de condutos com base no ambiente

Uso interno: Conduítes flexíveis (ENT, PVC) para facilitar a passagem atrás de paredes e em tetos.

Ao ar livre ou subterrâneo: Eletroduto rígido de PVC para instalações externas ou tipos DB/EB e PEAD para fiação subterrânea.

Áreas sensíveis a interferências eletromagnéticas: Utilize conduítes metálicos como EMT ou LFMC quando for necessária blindagem EMI.

Plano para Capacidade Futura

O conduto não deve ser preenchido em excesso, deixando espaço para futuras expansões.

O Capítulo 9, Tabela 1 e Anexo C do NEC especificam as capacidades de preenchimento de conduítes com base no tipo e tamanho do fio.

Separação de circuitos de alta tensão

As normas elétricas exigem a separação entre sistemas de baixa e alta tensão para evitar interferências e garantir a segurança.

Utilize condutos ou barreiras dedicadas onde a passagem for inevitável.

Suporte e espaçamento

Instale abraçadeiras ou braçadeiras para fixar os conduítes com segurança. Siga as normas de espaçamento aplicáveis do NEC (Código Elétrico Nacional).

Passando por paredes ou tetos

A fiação de baixa tensão geralmente pode ser agrupada e encaminhada através de cavidades, mas o agrupamento não deve exceder os limites de preenchimento e temperatura.

As aberturas corta-fogo devem ser seladas de acordo com o NEC (Código Elétrico Nacional) ou o código de incêndio local.

Eletroduto de alta tensão: aplicações e dicas de segurança

Embora os eletrodutos de baixa tensão desempenhem um papel crucial no suporte a sistemas modernos de comunicação e automação, os sistemas de eletrodutos de alta tensão são essenciais para a distribuição de energia, transmissão de energia e operação de equipamentos industriais pesados. Os circuitos de alta tensão transportam um potencial elétrico significativamente maior, tipicamente acima de 600 volts, de acordo com as definições do NEC (Código Elétrico Nacional), e, em alguns contextos, a partir de 1.000 volts, o que exige um nível mais elevado de segurança, resistência mecânica e resistência ambiental no projeto dos eletrodutos.

Selecionar o conduto correto para aplicações de alta tensão não é apenas uma questão de conformidade, mas sim de proteger vidas, equipamentos e infraestrutura contra riscos como choque elétrico, arco elétrico, degradação térmica e falha mecânica.

6 aplicações comuns de eletrodutos de alta tensão

Os eletrodutos de alta tensão são essenciais tanto em grandes instalações elétricas quanto em ambientes industriais, onde as cargas elétricas são substanciais e as falhas podem ter consequências graves. As instalações típicas de alta tensão incluem:

Geração e transmissão de energia

Os sistemas de eletrodutos em redes de transmissão e distribuição de grande escala protegem os cabos de alta tensão que transportam eletricidade por longas distâncias. Essas aplicações envolvem tensões que variam de 1 kV até centenas de quilovolts. Os eletrodutos ajudam a gerenciar o espaçamento dos condutores, evitar o contato físico e fornecer proteção mecânica.

Infraestrutura de serviços públicos e redes elétricas

As transições entre sistemas aéreos e subterrâneos, linhas de alimentação e postes de distribuição geralmente exigem conduítes rígidos de aço, PEAD ou PVC especializado (por exemplo, com classificação EB e DB) para enterramento e resistência às intempéries.

Frequentemente, são combinados com invólucro de concreto e condutores de aterramento para atender aos requisitos das normas.

Sistemas de energia industrial

Máquinas pesadas, fornos a arco e motores de grande porte normalmente requerem energia de alta tensão fornecida por meio de cabos com classificação para conduítes.

Infraestrutura Crítica

Aeroportos, hospitais, centros de dados e instalações de energia frequentemente implementam circuitos de distribuição e backup de alta tensão com sistemas de conduítes robustos.

O projeto deve abordar redundância, blindagem EMI e separação contra incêndio.

Estações de carregamento de veículos elétricos

A infraestrutura para veículos elétricos — especialmente os carregadores rápidos de corrente contínua de nível 3 — opera com tensão trifásica de 480 V ou superior. Esses sistemas exigem conduítes capazes de suportar altas correntes, dissipação térmica e fatores ambientais externos.

Instalações de energia renovável

Usinas solares de grande escala, sistemas de energia eólica e sistemas de armazenamento de energia em baterias (BESS) utilizam rotineiramente condutores de alta tensão (típicos de 600V a 1500V CC).

7 dicas essenciais de segurança

Devido aos elevados riscos envolvidos em sistemas de alta tensão, o projeto de eletrodutos deve priorizar a segurança do pessoal, a proteção dos equipamentos e a conformidade com as normas.

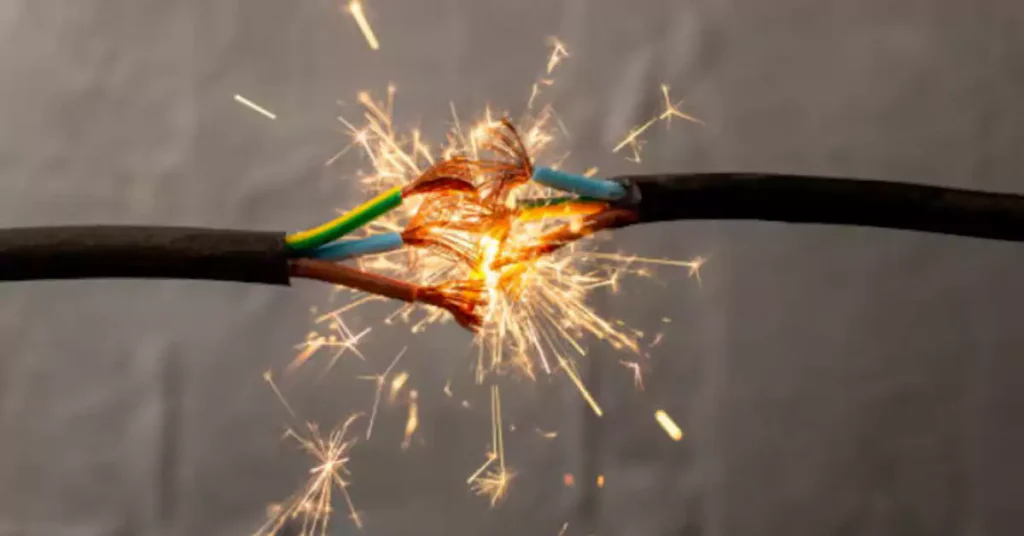

Mitigação de arco elétrico

Um arco elétrico, um evento explosivo causado por uma descarga elétrica acidental, pode atingir temperaturas superiores a 19.270 °C (35.000 °F), vaporizar metal e causar ferimentos graves ou morte. Sistemas de conduítes adequados mitigam esse risco por meio de:

Apresentando falhas elétricas (especialmente em condutos metálicos).

Permitir que os caminhos de aterramento dissipem rapidamente a corrente de falta.

Reduz a energia incidente do arco elétrico quando combinado com painéis de distribuição, disjuntores limitadores de corrente e invólucros resistentes a arco elétrico.

Dissipação de calor e preenchimento de condutos

Cargas de alta corrente podem gerar calor substancial. O preenchimento inadequado de conduítes ou o agrupamento apertado de cabos podem reter esse calor, degradando o isolamento ou reduzindo a capacidade de condução de corrente. As melhores práticas incluem:

Evite tubulações sobrecarregadas ou sem ventilação.

Utilizando técnicas de resfriamento ativo (por exemplo, preenchimento térmico, resfriamento por ar forçado ou fluido em dutos subterrâneos de alta tensão).

Utilizar materiais com alta resistência térmica, especialmente para instalações fechadas ou com alta densidade de componentes.

Isolamento e aterramento robustos

Alta tensão exige sistemas de isolamento com excelente rigidez dielétrica e resistência à fuga de corrente. Eletrodutos metálicos rígidos, como os de RMC e IMC, contribuem inerentemente para a integridade do caminho de falha à terra, enquanto sistemas não metálicos (como os de PEAD ou PVC) devem incluir condutores de aterramento dedicados dentro do eletroduto.

A ligação e o aterramento adequados garantem que as correntes de falha sejam desviadas com segurança, reduzindo o risco de choque elétrico ou incêndio.

Proteção contra sobrecorrente

Os sistemas de eletrodutos devem ser compatíveis com as especificações e o traçado dos cabos utilizados, juntamente com os dispositivos de proteção contra sobrecorrente (fusíveis ou disjuntores), garantindo que os condutores não superaqueçam durante falhas.

Resistência ao fogo e vedação ambiental

Os condutos de alta tensão em edifícios devem manter barreiras corta-fogo. Utilize materiais corta-fogo nas penetrações.

Instalações externas podem exigir conexões à prova de intempéries, caixas seladas e conduítes com classificação de temperatura.

Espaçamento e Segregação

Os dutos de alta tensão devem ser fisicamente separados dos sistemas de baixa tensão e de comunicação para evitar interferências indutivas e diafonia.

É necessário espaço livre suficiente para acesso durante a instalação e manutenção.

Resistência ao fogo e vedação ambiental

Os condutos de alta tensão em edifícios devem manter barreiras corta-fogo. Utilize materiais corta-fogo nas penetrações.

Instalações externas podem exigir conexões à prova de intempéries, caixas seladas e conduítes com classificação de temperatura.

Conformidade com as normas para instalações de eletrodutos de baixa tensão

Sistemas de baixa tensão, que normalmente operam abaixo de 1000 volts, são amplamente utilizados em circuitos de controle, alarmes de incêndio, sistemas de segurança, comunicação de dados, áudio/vídeo e sistemas de potência limitada de Classe 2 e Classe 3. Embora esses circuitos apresentem menos riscos de choque elétrico do que sistemas de alta tensão, eles ainda exigem conformidade com as normas elétricas nacionais e regionais para garantir instalações seguras, eficientes e em conformidade com as normas.

Esta seção apresenta as principais normas para instalações de eletrodutos de baixa tensão, incluindo o Código Elétrico Nacional (NEC) e o Código Elétrico Canadense (CEC).

Requisitos do NEC para instalações de eletrodutos de baixa tensão

O NEC, publicado pela National Fire Protection Association (NFPA 70), fornece regras abrangentes para todos os métodos de fiação, incluindo instalações de eletrodutos para sistemas de baixa tensão. As duas partes mais relevantes para eletrodutos de baixa tensão são:

- Capítulo 3 – Métodos e Materiais de Fiação

- Artigo 725 – Circuitos de Potência Limitada de Classe 2 e Classe 3

- Capítulo 8 – Sistemas de comunicação

Requisitos gerais de instalação (Capítulo 3)

O Capítulo 3 aplica-se a todos os métodos de fiação, incluindo baixa tensão, e descreve os requisitos gerais de instalação de eletrodutos:

- Preenchimento e redução de potência do condutor: Siga as instruções do Capítulo 9, Tabela 1 do NEC para limitar o preenchimento do eletroduto (normalmente 40% no máximo para três ou mais condutores) para evitar superaquecimento, mesmo em baixa tensão.

- Aterramento e ligação: A NEC exige que os eletrodutos metálicos (como EMT ou RMC) sejam devidamente aterrados para garantir um caminho contínuo para a terra. Mesmo os circuitos de baixa tensão devem seguir essas regras se instalados em eletrodutos metálicos.

- Instalações subterrâneas e profundidade de enterramento: A norma NEC 300.5 especifica as profundidades mínimas de enterramento:

Todas as localizações não especificadas: A largura mínima de cobertura exigida para eletrodutos de PVC, eletrodutos DB e tubos metálicos é de 18 polegadas.

Em instalações sob edifícios: os eletrodutos de PVC, eletrodutos DB e tubos metálicos têm 18 polegadas de diâmetro.

Em ruas e estradas: os conduítes de PVC, conduítes DB e tubos metálicos têm 24 polegadas (60 cm).

- Proteção contra corrosão e deterioração: Todos os conduítes expostos à umidade ou a condições corrosivas devem ser devidamente revestidos ou classificados (por exemplo, FMC revestido com PVC, PVC resistente à corrosão).

- Proteção física: Os conduítes devem ser protegidos contra danos físicos; isso pode exigir conduítes rígidos ou placas de proteção próximas aos elementos da estrutura.

- Suporte e segurança: O conduíte deve ser fixado com segurança no intervalo necessário para evitar movimentação.

Circuitos de potência limitada de classe 2 e classe 3 (Artigo 725)

Os circuitos de Classe 2 e Classe 3, conforme definidos pelo NEC (Código Elétrico Nacional), são circuitos de potência limitada que operam em níveis de baixa tensão e corrente. Esses sistemas são comumente usados em automação predial, segurança, controles ambientais, interfones e aplicações similares de baixa potência. Sua saída de energia limitada reduz o risco de incêndio e choque elétrico, permitindo métodos de instalação mais flexíveis em comparação com os circuitos de potência tradicionais.

- Circuitos de Classe 2: Esses circuitos operam com até 30 volts e um limite de potência de 100 VA. Devido às suas limitações de potência inerentes, os circuitos de Classe 2 são considerados seguros contra incêndios e choques elétricos, permitindo métodos de instalação mais flexíveis, como a passagem de cabos diretamente ao longo de elementos estruturais, sem a necessidade de eletrodutos extensivos em muitos casos.

- Circuitos de Classe 3: Semelhantes à Classe 2, mas permitem níveis de tensão e corrente ligeiramente mais elevados, até 150 volts. Embora sejam consideradas seguras do ponto de vista da prevenção de incêndios, não oferecem proteção adequada contra choques elétricos, exigindo medidas de segurança adicionais e isolamento mais robusto.

Proteção de condutos

Em relação aos requisitos de eletrodutos para circuitos de Classe 2 e 3, em muitos casos, esses cabos podem ser instalados fora de eletrodutos, desde que estejam adequadamente suportados e protegidos. No entanto, o NEC (Código Elétrico Nacional) exige a instalação de eletrodutos ou canaletas em ambientes onde os cabos são suscetíveis a danos mecânicos, como em áreas de alto tráfego ou instalações industriais.

Instalações de plenums

Para instalações em plenums (espaços de tratamento de ar), os cabos devem possuir classificação plenum para atender aos rigorosos padrões de segurança contra incêndio.

Instalações externas ou úmidas

Em locais externos ou úmidos, são necessários cabos com isolamento resistente à umidade e proteção UV (se expostos à luz solar), o que muitas vezes exige conduítes ou canaletas para proteção mecânica ou fixação segura às estruturas do edifício.

Separação de condutores

A norma 725.136 proíbe a instalação de condutores de Classe 2/3 no mesmo cabo, eletroduto ou invólucro que condutores de energia, a menos que:

Existe uma barreira.,

Os condutores estão em canais separados, ou

Os circuitos fazem parte do mesmo sistema associado.

E os circuitos com potência limitada (Classe 2 e Classe 3) devem ser mantidos separados dos circuitos de tensão mais alta.

Isso evita interferências eletromagnéticas e energização acidental.

Compartilhamento de pista de corrida

Condutores de classe 2 e classe 3 podem compartilhar uma canaleta somente quando as classificações de isolamento forem compatíveis e os cabos forem certificados para uso compartilhado.

A mistura com condutores de comunicação é permitida apenas em cabos de comunicação certificados e instalados de acordo com o Artigo 800.

Sistemas de Comunicação (Capítulo 8)

Chapter 8 of the NEC governs communications systems, including voice, data, video, broadband, and optical fiber networks. It covers the installation and electrical requirements for various communications systems, including those operating at low voltage.

Physical Protection

Communications cables must be protected from physical damage, especially in exposed, commercial, or industrial environments. NEC permits the use of raceways, such as:

Rigid PVC or EMT for mechanical protection

ENT for concealed indoor applications

LFMC or HDPE for outdoor or corrosive environments

Plenum and Air-Handling Spaces

When communications cables are installed in plenums, ducts, or air-handling spaces, they must:

Be plenum-rated (CMP, OFNP), or

Be installed in metallic or nonmetallic conduit

This requirement limits the spread of smoke and fire products in HVAC systems and aligns with broader fire safety standards seen in high voltage conduit design.

Separation from Power

Communications conductors must be physically separated from power and Class 1 circuits unless:

They are in a listed combination cable, or

Separated by a barrier, or

Routed in separate raceways

Using conduit is one of the most effective ways to meet this separation requirement, particularly in mixed-use cable pathways like ceiling voids or riser shafts.

Wet and Outdoor Locations

Where communication cables are installed in wet, damp, or outdoor environments:

Conduit is required to provide moisture and UV protection

NEC specifies use of listed cables or raceways suited for wet locations

Outdoor riser runs or underground raceways typically use PVC Schedule 40/80, LFMC, DB/EB or HDPE conduit

Fiber Optic Cabling

Fiber optic systems, although non-electrical, follow similar routing and protection principles. Conduits are used when:

Cables are exposed to potential crushing, chemicals, or vermin

Installations must comply with strict aesthetic or structural constraints, especially in data centers or medical facilities

Identification and Labeling

Though not as rigorous as high voltage systems, low voltage communication raceways may still require identification in shared spaces or junctions to avoid interference and ensure maintainability.

CEC Requirements for Low Voltage Installation

In Canada, the Canadian Electrical Code, Part I (CEC) is the governing standard for electrical installations, including those involving low voltage systems. While many low voltage circuits operate with less risk of shock or fire, the CEC still imposes detailed safety and installation requirements, especially when these circuits are routed through buildings or exposed to environmental hazards.

Three core sections of the CEC provide guidance for low voltage conduit installations:

- Section 12: General Wiring Methods

- Section 16: Class 1 and Class 2 Circuits

- Section 30: Installation of Lighting Equipment

Section 12 - General Requirements for Wiring Methods

Section 12 of the CEC sets out general rules for electrical wiring, including installation methods, conduit use, mechanical protection, spacing, and support for both high and low voltage systems. For low voltage installations, the following rules are especially relevant:

Protection of Wiring

All conductors and cables, including low voltage types, must be protected from mechanical damage.

Where exposed to possible damage or where required by the Authority Having Jurisdiction (AHJ), rigid conduit, EMT, PVC, or other raceways must be used.

This applies to exposed installations, vertical risers, or areas accessible to the public.

Conduit Use and Installation

Electrical raceways (e.g., rigid PVC, EMT, ENT) are acceptable for low voltage applications if:

Proper fittings are used

Bends conform to allowable radii (especially important for data/fiber systems)

ENT (Electrical Nonmetallic Tubing) is permitted for low voltage in non-combustible buildings where not subject to damage.

Instalações subterrâneas

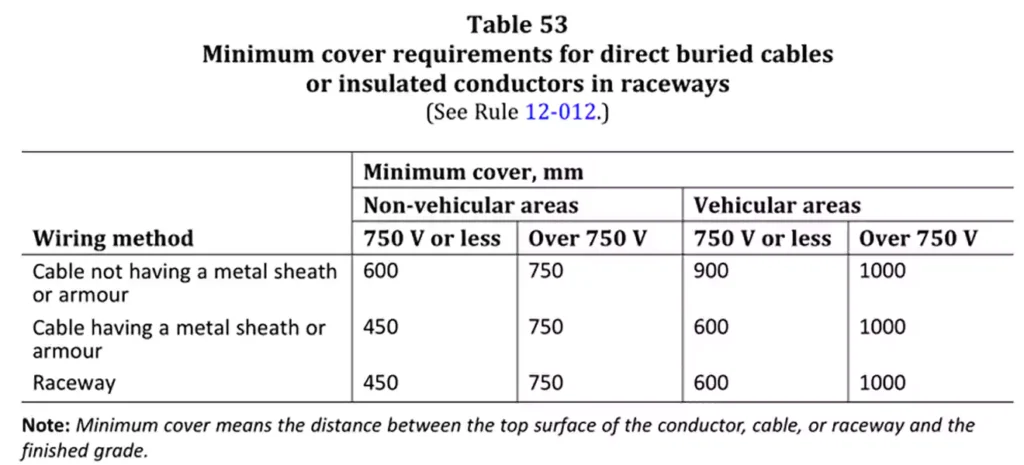

Direct buried low voltage cables or conduit systems must meet minimum burial depths from Table 53.

Depth can be reduced if mechanical protection (e.g., treated planking, concrete slabs, or encasement) is provided.

When low voltage circuits (e.g., for outdoor lighting or controls) rise above grade, they must be enclosed in rigid conduit for at least 2 meters above ground and securely protected at the transition point.

Entry into Buildings

All low voltage conduits or raceways entering building envelopes (roofs or walls) must be sealed to prevent moisture ingress.

This is especially critical for telecom, control, and lighting circuits routed into basements or attics.

Wiring Under Raised Floors

Applies to low voltage data and IT equipment (e.g., PoE, Ethernet, UPS control circuits).

Low voltage cables may run freely under raised floors if:

The floor is non-combustible and grounded.

The cord length ≤ 4.5 m.

The cables are listed in CEC Table 11 and terminated in appropriate junction boxes or connectors.

Branch circuits under the floor must use metallic raceways or armored cables.

Spacing and Support Requirements

Conduits must be securely supported at intervals

Low voltage conduits still need to follow rules for securing, spacing from thermal sources, and entry into enclosures to maintain integrity.

Separation

Lightning down conductors: Low voltage conduit installations must maintain at least 2 meters separation from lightning grounding unless bonded.

Section 16 – Class 1 and Class 2 Circuits

Section 16 of the Canadian Electrical Code (CEC) governs the installation requirements for low voltage (LV) and extra low voltage (ELV) electrical systems, which include Class 2 power and data communication circuits. These circuits are widely used in modern electrical applications such as telecommunications, fire alarm systems, HVAC controls, security systems, and building automation, where safety and precise control of power and signal levels are paramount.

Class 1 Circuits

Class 1 Circuits refer to wiring systems that operate at voltages up to 600 V and typically include power, control, and lighting circuits that require conventional electrical protection and installation practices. These circuits are usually part of the building’s main electrical distribution and carry higher energy levels.

For Class 1 extra-low-voltage power circuits, the power source must have a rated output not exceeding 30 V and 1000 volt-amperes (V•A).

Class 2 circuits

Class 2 circuits are extra-low-voltage circuits designed to limit current and power to very safe levels, reducing risks of electric shock and fire.

They have strict limits on both voltage and current based on the open-circuit voltage:

From 0 to 20 volts, current is limited to a maximum of 5 amperes (with some exceptions);

From over 20 to 30 volts, current limits are set based on a formula: the overcurrent protection rating must not exceed 100 V•A divided by the open-circuit voltage;

From over 30 to 60 volts, the same formula applies;

From over 60 to 150 volts, overcurrent protection is limited similarly, and additional current-limiting devices are required.

Class 2 circuits are often used for control circuits, signal wiring, and applications where very low power is needed to minimize hazard.

This section provides essential regulations to ensure the safe and reliable installation of low and extra low voltage wiring, addressing critical aspects such as:

- Overcurrent protection specifically designed for Class 2 circuits, ensuring that protection devices are correctly rated and properly located to prevent electrical hazards.

- Proper conductor selection and cable usage, including minimum conductor sizes, types of acceptable cables such as equipment wire and ELC cables, and conditions for their use depending on voltage levels and environmental factors.

- Separation and segregation of Class 2 circuits from other electrical circuits (lighting, power, Class 1 circuits) to reduce interference and enhance safety, with detailed requirements on minimum separation distances and acceptable barriers like metal raceways or armored cables.

- Installation methods for Class 2 conductors in various environments, including restrictions on placing such conductors in ducts or plenums, and special provisions for vertical shafts, fire separations, and underground installations to limit fire spread and ensure mechanical protection.

- Power and data communication circuit specifics, including limitations on power sourcing equipment output (maximum 100 VA and 60 V DC), ampacity and bundling requirements for cables, and strict guidelines on conductor connection and marking to maintain system integrity and compliance.

Section 30 – Wiring of Lighting Equipment

Section 30 of the electrical code outlines the requirements for the safe wiring, installation, and operation of luminaires (lighting fixtures), including standard, discharge, and extra-low-voltage systems. This section ensures the safety, durability, and compliance of lighting systems in residential, commercial, and industrial settings.

1. Low Voltage Lighting Systems (≤1000 V)

For electric-discharge lighting systems and other low voltage luminaires, the CEC outlines several essential safety and performance requirements:

Prohibited Equipment

Oil-filled transformers are not permitted in low-voltage discharge lighting systems due to fire and environmental hazards.

Use of DC Equipment

Luminaires must not be connected to direct current (DC) systems unless specifically designed, equipped, and marked for DC operation, including necessary resistors or auxiliary equipment.

High Voltage Protection in Dwellings

Luminaires or associated equipment with open-circuit voltages exceeding 300 V must not be installed in dwelling units unless fully enclosed and designed to prevent exposure to live parts during lamp insertion or removal.

Lighting Control Requirements

Lighting installations operating at ≤1000 V must be controlled by appropriate switches, circuit breakers, or contactors with:

A current rating ≥200% of the load.

Proper markings such as “SWD” for circuit breakers used in fluorescent applications.

Branch Circuit Capacity

When lighting branch circuits supply luminaires with ballasts or transformers, the circuit load must be calculated based on total amperage, not just lamp wattage. Additionally, connected luminaires must not exceed 80% of the branch circuit’s overcurrent protection rating.

2. Extra-Low Voltage Lighting Systems

Rules 30-1200 to 30-1208 specifically govern the installation of extra-low voltage (ELV) lighting systems, typically operating below 30 V AC or 60 V DC. These systems are commonly used for landscape lighting, undercabinet lighting, and decorative cable lighting.

Key requirements include:

Isolated Power Supply:

ELV systems must be powered from branch circuits rated ≤150 V-to-ground, with an isolating transformer that provides no direct electrical connection between primary and secondary. The ELV portion must remain ungrounded.

Landscape Lighting Installations:

Flexible cords are permitted on the secondary side of the transformer.

Unenclosed electrical connections are allowed where not exposed to mechanical damage.

Conductor routing through structural elements like holes is permitted.

Cable Lighting Systems:

Dry locations only; not permitted in bathrooms or wet areas.

Cables must be rigidly supported and must not come in contact with combustible materials.

Installation through walls, ceilings, floors, or partitions is prohibited.

Bare conductors must be installed at least 2.2 m above the floor for safety.

Cabinet and Undercabinet Lighting:

Similar to landscape lighting, flexible cords may be used and secured within cabinet structures. Electrical connections without enclosures are permitted where not mechanically vulnerable.

These rules address common ELV installation environments, focusing on mechanical protection, safe clearances, and transformer isolation, while providing design flexibility for architectural and specialty lighting applications.

Codes Compliance of High Voltage Conduit Systems

High voltage electrical systems, typically defined as those operating above 1000V AC or 1500V DC, require specialized design, materials, and installation practices to ensure safe operation under increased electrical stress. Conduit systems in high voltage environments must meet strict standards for insulation, mechanical strength, separation from low voltage circuits, and accessibility for maintenance.

NEC (National Electrical Code – USA):

Article 300 – General Wiring Methods:

Applies to all wiring installations, including spacing, protection, and mechanical integrity of conduits.

Article 305 – High Voltage Systems (>1000V AC / 1500V DC):

Covers requirements for overcurrent protection, circuit separation, insulation coordination, and mechanical protection for conduits in high voltage systems.

CEC (Canadian Electrical Code – Canada):

Section 36 – High Voltage Installations:

Specifically addresses installations above 750V. It includes provisions for conduit materials, grounding, conductor spacing, enclosures, mechanical protection, and high voltage signage.

AS/NZS 3000 (Australia/New Zealand Wiring Rules):

Clause 7.8 – High Voltage Electrical Installations:

Refers to systems above 1000V AC, requiring compliance with AS 2067. Covers conduit routing, mechanical protection, separation from low voltage systems, earthing, and access requirements.

Common Requirements Across Standards:

- Use of non-conductive or metallic conduit with proper insulation properties.

- Minimum burial depths or concrete encasement for underground conduit.

- Physical separation from low voltage and communication circuits.

- Robust mechanical protection to withstand thermal expansion, fault currents, and environmental stress.

- Grounding and bonding to reduce step and touch voltage risks.

These codes help ensure that high voltage conduit systems maintain safety, reduce the risk of electrical failure, and comply with regional regulations.

If you want to learn about Codes and standards requirements for High Voltage Conduit Systems, please check on our article on High Voltage Conduit Expert Insights.

Codes List of LV and HV Conduit Systems

Codes | Low Voltage Systems | High Voltage Systems |

NEC | Article 300: General Wiring Methods Article 725: Class 2 and Class 3 Power-Limited Circuits Chapter 8: Communications Systems | Article 300: General Wiring Methods Article 305: General Requirements for Systems Rated Over 1000 Volts AC, 1500 Volts DC |

CEC | Section 12: General Requirements for Wiring Methods Section 16 – Class 1 and Class 2 Circuits Section 30 – Wiring of Lighting Equipment | Section 36: High Voltage Installations

|

AS/NZS 3000 | Clause 7.7: Extra-low Voltage Electrical Installations | Clause 7.8: High Voltage Electrical Installations

|

Risks to Run Low and High Circuits in the Same Conduit

Running low voltage and low voltage circuits in the same conduit can sometimes be permissible, but not always safe or code-compliant, depending on the type of circuits, their insulation ratings, and function. If improperly done, it can lead to several risks:

When is it allowed?

If all low-voltage conductors have compatible insulation ratings, and are part of the same system or functionally related systems, NEC/CEC may allow them in the same raceway.

Risks of running unrelated voltage circuits together

1. Signal Interference (EMI/Noise Coupling)

Communication cables (e.g., Ethernet, audio, fire alarm) are highly sensitive.

Running them alongside switching power circuits or dimmer control wires can introduce induced noise, causing data loss, static, or false triggering.

2. Troubleshooting Difficulty

Sharing a conduit can make it harder to isolate faults or perform repairs.

One malfunctioning circuit could affect others physically or during maintenance.

3. Voltage Drop & Overheating

If multiple circuits share a raceway and aren’t properly derated, heat buildup could occur.

Even low-voltage circuits, if run in excess without derating, may exceed allowable ampacity limits.

4. Code Violations

The NEC prohibits mixing circuits of different classes or purposes unless:

All wires are rated for the maximum voltage present.

They are functionally related.

For example, Class 2 circuits cannot be mixed with power-limited fire alarm circuits in most cases.

5. Cross-Talk or Functional Disruption

In systems like security, BAS, or AV, control signals may be distorted by proximity to power pulses from other low-voltage circuits like lighting.

Choosing the Right Conduit for Low and High Voltage Installations

Selecting the appropriate conduit is a foundational decision in any electrical system design, whether low or high voltage. It influences not only the safety and regulatory compliance of the installation, but also its durability, efficiency, and cost-effectiveness over the long term. The choice must be based on a thorough assessment of environmental factors, voltage classification, mechanical and chemical stresses, and the unique needs of the application.

7 Tips to Choose Right Conduit for Installation

1. Installation Environment

Whether the system is installed indoors or outdoors, in wet or dry locations, or in hazardous or corrosive atmospheres, the conduit must withstand site-specific conditions. For instance:

- Outdoor or underground use may require UV-resistant and watertight conduits (e.g., HDPE, Schedule 80 PVC, or LFMC).

- Chemical-prone areas, such as water treatment or petrochemical plants, may benefit from fiberglass or PVC-coated metal conduits.

2. Voltage Level and Protection Needs

Low-voltage systems often use PVC, ENT, EMT, or flexible conduits.

High-voltage installations demand more robust options such as RMC, IMC, or fiberglass RTRC to handle electrical stress, fault current containment, and thermal insulation.

3. Mechanical and Environmental Protection

Conduits must be matched to the mechanical threats they may encounter—impact, vibration, crushing, or environmental risks such as fire, moisture ingress, or UV degradation. For example:

Use RMC in exposed industrial areas where impact resistance is critical.

Fiberglass RTRC offers burn-through resistance and is ideal where cable fault tolerance is a design priority.

4. Flexibility vs. Rigidity

Use rigid conduits (PVC, EMT, RMC) in long, straight runs for optimal protection.

Choose flexible options (FMC, LFMC, corrugated PVC) when dealing with tight bends, vibration, or temporary installations.

5. Thermal Performance and Heat Dissipation

High-current cables generate heat. Conduit systems must accommodate these thermal loads, especially in high-voltage environments. Metal conduits tend to dissipate heat more effectively, but ventilated designs or special coatings on nonmetallic options may also help in managing internal temperatures.

6. EMI/RFI Shielding

Where data transmission or signal integrity is critical, such as in hospitals, industrial automation, or data centers, use metallic conduits or braided shielded types to mitigate electromagnetic interference.

7. Regulatory and Project-Specific Requirements

Make sure the conduit comply with local standards, such as UL and CSA standards. And installation meet the codes’ requirements for high and low voltage systems.

9 Common Conduit Types Application Summary

Tipo de conduíte | Material | Key Advantages | Primary Limitations | Typical Low Voltage Use Cases | Typical High Voltage Use Cases |

PVC Schedule 40 / 80 | Rigid Polyvinyl Chloride | Lightweight, corrosion-resistant, easy to install, suitable for wet/damp areas | Brittle in cold, UV-sensitive unless rated, lower temperature resistance | Outdoor lighting, communication, control wiring, residential and commercial runs | Underground feeders, EV charging stations, exposed industrial circuits |

Paramédico | Steel / Aluminum | Lightweight, low-cost, good mechanical and EMI protection, easy to bend | Not for high-impact or severe environments, limited corrosion resistance | Commercial lighting, interior wiring, data cables | Occasionally used for HV indoors |

IMC | Aço galvanizado | Stronger than EMT, lighter than RMC, outdoor rated | Heavier than EMT, more costly | Industrial controls, outdoor commercial use | Outdoor feeders, mechanical rooms, limited industrial HV use |

RMC | Galvanized Steel or Aluminum | Maximum impact protection, suitable for hazardous or wet locations | Expensive, labor-intensive to install | Rarely used for LV unless in extreme condition | Power distribution, substations, hazardous facilities |

FMC / LFMC | Steel with/without PVC Jacket | Flexible, ideal for vibration and movement; LFMC is water- and corrosion-resistant | Limited mechanical protection (FMC), higher cost (LFMC) | Equipment connections, HVAC, lighting fixtures | Motor connections, rooftop units, exposed mechanical HV runs |

Otorrinolaringologista | Flexible PVC | Lightweight, fast to install, good for embedding in walls or slabs | Not UV-rated, low impact protection, indoor only | Residential/commercial lighting and low-voltage control | Occasionally used for HV |

PEAD | High-Density Polyethylene | Excellent chemical resistance, flexible, long continuous lengths | Generally unsuitable for exposed runs or high-heat conditions | Telecom, fiber optics, direct-burial LV wiring | Medium & high voltage underground utilities, wind farms |

RTRC (Fiberglass Conduit) | Reinforced Thermoset Resin | Fire and corrosion resistance, low thermal conductivity, high fault tolerance | More expensive, less available | Industrial data systems, corrosive indoor environments | Utilities, data centers, petrochemical HV systems |

Ledes Conduit Solutions

Ledes offers a complete portfolio of PVC conduit systems engineered to meet the demands of both low voltage and high voltage electrical installations. From residential wiring and commercial data networks to infrastructure-grade power distribution and utility-scale energy systems, Ledes conduits are built to provide mechanical protection, dielectric strength, UV resistance, and long-term durability across various environments.

Whether your project involves indoor concealed cabling, underground utility ducting, or exposed outdoor wiring, Ledes provides standardized solutions that listed by UL, CSA, IEC, and AS/NZS requirements for electrical conduit performance.

Ledes Conduit Portfolio

Schedule 40/80 PVC Conduit

Manufactured to meet UL651 and CSA C22.2 No.211.2 standards, Ledes Schedule 40/80 rigid PVC conduit is ideal for high voltage installations and also low voltage power and communication wiring. It offers excellent corrosion resistance, non-conductivity, and is approved for both aboveground and underground applications, including direct burial and concrete encasement.

ENT (Tubos Elétricos Não Metálicos)

Lightweight and flexible, Ledes ENT conduit is UL-listed to UL1653 and CSA certified to CSA C22.2 No.227.1, and engineered for easy installation in walls, floors, and ceilings. It is optimized for both high and low voltage wiring in commercial and residential buildings, especially where tight bends or complex routing are needed without the use of heat bending tools.

DB2 PVC Duct

Designed for use in Canadian underground cable systems, typically low voltage systems. Ledes Duto DB2 features thinner walls compared to rigid Schedule 40 conduit while maintaining high impact resistance. It is CSA-certified to CSA C22.2 No.211.2 and widely used in utility, telecom, and municipal projects.

AS/NZS Medium and Heavy Duty Rigid Conduit

These conduítes rígidos de PVC meet the performance requirements of AS/NZS 2053.2 and are suitable for both low and high voltage systems. With superior UV and impact resistance, they are ideal for exposed, underground, and industrial applications.

AS/NZS Medium and Heavy Duty Corrugated Conduit

For installations requiring flexibility, Ledes corrugated conduits (AS/NZS 2053.5) offer medium and heavy-duty ratings. They are widely used in solar, infrastructure, and equipment wiring, suitable for both low and high voltage insulation where allowed by local codes.

Conclusão

The distinction between low voltage and high voltage conduit applications is not merely a technical detail, it is a fundamental factor shaping the safety, performance, and longevity of electrical systems. Throughout this article, we’ve examined how voltage classification directly influences conduit selection, design strategies, regulatory requirements, and system protection goals.

Low voltage systems, while often perceived as lower-risk, still require careful planning and strict compliance with codes such as CEC or NE. These systems are especially sensitive to issues like signal interference, insulation degradation, and fire hazards if improperly installed. Appropriate conduit solutions, such as ENT, PVC, or EMT must be chosen not only for mechanical protection but also for their suitability to low-voltage communication or control environments.

High voltage systems, on the other hand, involve far more severe electrical stresses and hazards. These applications demand conduits with enhanced physical durability, fire and arc-flash resistance, grounding performance, and thermal stability often achieved through materials like RMC, IMC, RTRC (fiberglass), or HDPE. These systems must strictly conform to standards outlined in CEC, NEC, and other voltage-specific requirements.

For electrical professionals, designers, and conduit manufacturers, recognizing these distinctions is essential, not only for technical compliance but also for delivering value in evolving applications such as EV infrastructure, smart buildings, renewable energy systems, and data centers. By sharing clear, well-informed guidance, manufacturers and marketers can support safer, more efficient, and more future-proof installations.

Choosing the right conduit is more than a material decision, it’s a strategic investment in the safety, continuity, and long-term resilience of modern electrical infrastructure.

Perguntas frequentes

Quais faixas de tensão se qualificam como “baixa tensão” e “alta tensão” em aplicações de conduíte?

In general:

- Low voltage refers to systems operating at ≤600V or ≤1,000V.

- High voltage typically applies to systems >1,000V, extending up to 35kV for medium voltage and beyond in utility-scale transmission.

Specific thresholds vary by code and jurisdiction.

Posso passar cabos de alta tensão por conduítes padrão classificados para baixa tensão?

Não. Conduítes padrão classificados para baixa tensão podem não oferecer rigidez dielétrica, resistência ao calor ou proteção mecânica adequadas para aplicações de alta tensão. As listas UL, as classificações de chama e a espessura do material devem corresponder à tensão do sistema. Para instalações de alta tensão, utilize conduítes projetados e classificados especificamente para essas tensões, como PVC Schedule 80, PEAD, RTRC ou RMC.

Quais práticas de aterramento e ligação são necessárias para conduítes de alta tensão que diferem dos sistemas de baixa tensão?

High-voltage systems demand:

More stringent grounding paths to ensure fault current is safely dissipated.

Bonding of all metallic components, including enclosures and raceways.

Grounding conductors sized per fault-current levels and voltage class.

Equipotential bonding and sometimes ground grids (e.g., substations).

In contrast, low-voltage systems may allow for simpler equipment grounding but still must comply with NEC/CEC grounding rules to ensure safety and system performance.

Qual é a diferença fundamental entre baixa tensão e alta tensão?

The primary difference lies in:

Voltage magnitude, impacting insulation needs, arc flash risk, and conductor spacing.

System design complexity: high-voltage systems require more robust components and safety clearances.

Hazard levels: high voltage can cause severe injury or death without proper mitigation, whereas low voltage poses lower risks but still demands safe practices.

A fiação de baixa tensão sempre precisa estar em conduíte?

Not always. NEC and CEC allow certain types of Class 2/Class 3 low-voltage wiring to run without conduit in specific locations. However, conduit is often used for:

Physical protection

EMI shielding

Aesthetic or organizational purposes

Local codes or project specs may also require conduit in plenum spaces or for fire-rated assemblies.

Fios de baixa e alta tensão podem ser passados no mesmo conduíte?

Generally no, unless specific conditions are met. According to NEC and CEC, conductors of different voltage classes may only share a raceway if:

All conductors have insulation rated for the highest system voltage present.

They belong to systems that do not interfere with each other (e.g., control and power circuits must be isolated).

It’s best practice to separate high and low voltage to avoid EMI issues and improve safety.

Quais são os tipos de conduíte recomendados para aplicações de baixa tensão?

PVC: Affordable, corrosion-resistant, great for outdoor and underground.

Paramédico: Lightweight, easy to install, suitable for indoor dry locations.

ENT: Flexible and fast-install for communications/data in walls and ceilings.

LFNC: Ideal for damp locations or short runs to moving parts.

FMC: For vibration-prone equipment and tight bends indoors.

Quais são os tipos de conduíte recomendados para aplicações de alta tensão?

RMC/IMC: Excellent mechanical and grounding performance; ideal for critical industrial environments.

RTRC (Fiberglass): Corrosion-resistant, fire-resistant, and ideal for high-fault-risk or harsh outdoor settings.

HDPE: Best for underground utility runs and long pulls.

PVC Schedule 80: Suitable for underground or corrosive environments when high fault current is not a concern.

Por que o aterramento e a conexão adequados são importantes para sistemas de conduíte?

Proper grounding and bonding:

Ensures safe dissipation of fault current

Prevents shock hazards and voltage differences between conductive parts

Supports circuit breaker/fuse operation by creating low-resistance fault paths

Reduces EMI and protects sensitive electronics

It is especially critical in high-voltage systems, where improper bonding can result in catastrophic equipment failure or arc flash incidents.

Quais são os riscos associados aos sistemas de alta tensão e como os conduítes ajudam a mitigá-los?

High voltage poses severe risks:

Electric shock

Severe arc flash burns

Arc blast pressure injuries

Equipment destruction from faults

Conduit mitigates these risks by:

Containing arc energy

Maintaining separation distances

Enabling proper grounding

Providing fire-rated physical barriers.