Índice

Os sistemas elétricos são redes complexas que requerem atenção meticulosa aos detalhes durante a instalação. Um aspecto crítico deste processo é a instalação de conduítes elétricos de PVC. O conduíte de PVC serve como um invólucro protetor para fios elétricos, protegendo-os de possíveis danos e fornecendo um caminho seguro para sua operação segura.

A importância da instalação adequada de conduítes elétricos de PVC nunca pode ser suficientemente enfatizada. Isto é especialmente verdadeiro quando se trabalha com conduítes elétricos de PVC (cloreto de polivinila). A instalação correta do conduíte de PVC é crucial para garantir a segurança, eficiência e longevidade do seu sistema elétrico. Neste artigo, exploraremos a importância das práticas de instalação adequadas para conduítes elétricos de PVC e nos aprofundaremos nas etapas essenciais envolvidas. Ao compreender a importância da instalação adequada, você estará equipado com o conhecimento necessário para realizar instalações bem-sucedidas de conduítes de PVC que atendam aos padrões de segurança e forneçam infraestrutura elétrica confiável.

As instalações elétricas são empreendimentos complexos que exigem atenção cuidadosa aos detalhes. Quando se trata de instalar conduítes elétricos de PVC (cloreto de polivinila), há vários fatores cruciais a serem considerados antes de mergulhar no processo de instalação. Compreender e abordar essas considerações é essencial para garantir um sistema elétrico seguro e eficiente.

A conformidade com os códigos e regulamentos elétricos é vital ao instalar conduítes elétricos de PVC (cloreto de polivinila). Estes códigos e regulamentos estabelecem padrões da indústria para garantir a instalação segura e adequada de sistemas elétricos.

Os códigos e regulamentos elétricos fornecem diretrizes para vários aspectos da instalação de conduítes, incluindo espaçamento, suporte, aterramento e métodos de fiação. A adesão a esses padrões não apenas garante a segurança do sistema elétrico, mas também ajuda a prevenir violações de códigos, possíveis acidentes e ineficiências operacionais.

O Código Elétrico Nacional (NEC) é um padrão amplamente reconhecido nos Estados Unidos que rege instalações elétricas. Abrange uma ampla gama de tópicos relacionados a sistemas elétricos, incluindo instalação de conduítes. Algumas seções relevantes do NEC incluem:

Artigo 352: Conduíte Rígido de Cloreto de Polivinila (PVC)

Artigo 358: Tubulação Elétrica Metálica (EMT)

Artigo 362: Tubulação Elétrica Não Metálica (ENT)

Artigo 376: Fios Metálicos

Artigo 390: Pistas Subterrâneas

Artigo 352: Conduíte Rígido de Cloreto de Polivinila (PVC):

Este artigo aborda os requisitos para conduítes de PVC rígido, incluindo práticas de instalação e usos permitidos.

Ele especifica que o conduíte de PVC deve ser fixado com segurança e apoiado em intervalos para determinados comprimentos de conduítes de tamanhos diferentes.

Ele descreve as capacidades máximas de preenchimento para conduítes de PVC com base no tamanho e tipo de condutores instalados.

Ele fornece diretrizes para profundidades de sepultamento quando conduítes de PVC são usados no subsolo.

Antes de realizar a instalação, duas coisas precisam ser planejadas.

- Acessibilidade: Garanta que as rotas dos conduítes sejam facilmente acessíveis para instalação, manutenção e modificações futuras.

- Obstáculos: Identifique e contorne qualquer infraestrutura ou elementos estruturais existentes que possam dificultar a instalação do conduíte.

- Considerações Ambientais: Escolha materiais de conduíte adequados às condições ambientais, como temperatura, umidade ou substâncias corrosivas.

- Puxar o cabo: Minimize curvas acentuadas e curvas fechadas na rota do conduíte para facilitar a tração suave do cabo durante a instalação.

- Capacidade do fio: Determine o número e o tamanho dos fios que o conduíte precisa acomodar, considerando as necessidades futuras de expansão.

- Taxas de preenchimento: Siga os códigos e padrões elétricos para determinar a taxa de preenchimento máxima permitida para conduítes de PVC.

- Queda de tensão: Selecione tamanhos de conduíte que minimizem a queda de tensão, especialmente para longos percursos de conduíte ou aplicações de alta corrente.

- Raio de curvatura: Certifique-se de que o tamanho do conduíte selecionado permita um raio de curvatura adequado para evitar danos ao fio durante a instalação.

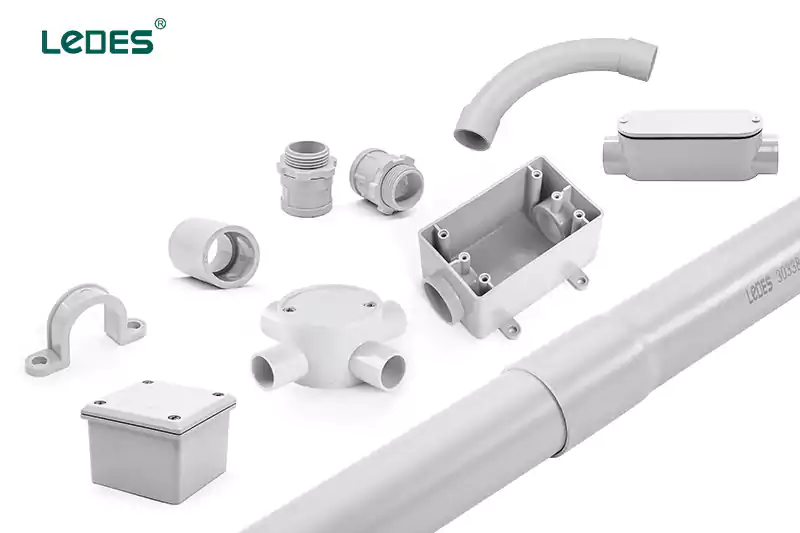

Antes de instalar o conduíte elétrico de PVC, considere a seleção de acessórios e conexões de conduíte apropriados. Esses componentes desempenham um papel vital para garantir um sistema de conduítes seguro e funcional. Considere os seguintes aspectos ao selecionar conexões e acessórios para conduítes:

- Tipo e tamanho: Escolha acessórios que sejam compatíveis com o conduíte de PVC e que correspondam ao tamanho do conduíte usado (por exemplo, cotovelos, acoplamentos, conectores).

- Material: Certifique-se de que as conexões sejam feitas de materiais resistentes à corrosão e duráveis, adequados ao ambiente pretendido.

- Tipo de rosca: Verifique se as conexões possuem o tipo de rosca apropriado (por exemplo, NPT – National Pipe Thread) para uma conexão segura.

- Tipo de junta de conduíte: Considere o tipo de junta necessária para sua instalação, como juntas soldadas com solvente ou acessórios de compressão, e selecione os acessórios de acordo.

- Acessibilidade: Se a instalação exigir acesso futuro para manutenção ou tração de fios, selecione acessórios que permitam fácil desmontagem e remontagem.

- Suportes de conduíte: Escolha suportes apropriados, como tiras, cabides ou braçadeiras, para fixar e apoiar o conduíte com segurança em intervalos regulares.

- Buchas e ilhós: Use buchas ou ilhós para proteger os fios contra abrasão e danos nos pontos de entrada ou saída dos conduítes.

- Corpos de conduíte: Selecione corpos de conduíte (por exemplo, LB, LL, LR, T) para facilitar mudanças de direção, fornecer pontos de acesso ou acomodar emendas de fios dentro do sistema de conduíte.

- Aterramento e ligação: Considere buchas de aterramento, jumpers de ligação ou grampos de aterramento para garantir o aterramento e ligação adequados do sistema de conduíte.

- Juntas de Expansão: Nos casos em que os percursos do conduíte estão sujeitos a variações de temperatura, selecione juntas de expansão para acomodar a expansão e contração térmica.

Para instalar com sucesso o conduíte elétrico de PVC, você precisará das seguintes ferramentas essenciais:

Uma dobra de conduíte, como uma pistola de ar quente, é usada para criar dobras no conduíte, permitindo um roteamento suave e evitando ângulos agudos ou dobras.

Um cortador de conduíte é usado para cortar com precisão o conduíte de PVC no comprimento desejado. Garante cortes limpos e precisos.

É necessária uma chave de fenda para apertar as conexões do conduíte, fixar os grampos do conduíte e realizar outras tarefas de fixação durante a instalação.

Uma fita passa-fio, também conhecida como fio de tração, é usada para guiar os fios através do conduíte. Ajuda na tração e roteamento de cabos.

Um nível é útil para garantir que o conduíte seja instalado horizontal ou verticalmente, mantendo uma aparência elegante e profissional.

Uma fita métrica é essencial para medir com precisão comprimentos de conduítes, ângulos de curvatura e garantir o espaçamento adequado entre os suportes.

Alicates são ferramentas versáteis que podem ser usadas para agarrar, torcer e cortar fios durante o processo de instalação do conduíte.

Se um cortador de conduíte não estiver disponível, uma serra ou um cortador de tubo de PVC pode ser usado para cortar o conduíte de PVC.

Uma broca é necessária para criar furos para tiras de conduíte, suportes de montagem e outros acessórios necessários.

Essas ferramentas o ajudarão a instalar conduítes elétricos de PVC com eficácia, garantindo roteamento adequado, conexões seguras e limpeza na instalação.

Usando uma fita métrica, marque os locais onde o conduíte será instalado, incluindo pontos de entrada e saída, curvas, caixas de junção e suportes.

Certifique-se de que as áreas marcadas estejam alinhadas com a rota planejada do conduíte.

Meça o comprimento necessário para cada seção do conduíte com base em suas marcações.

Use um cortador de conduíte ou serra para fazer cortes retos e limpos no conduíte.

Remova quaisquer rebarbas ou arestas vivas usando uma ferramenta de rebarbação.

Anexe os acessórios de conduíte apropriados, como cotovelos, acoplamentos ou conectores, às seções do conduíte.

Certifique-se de que as conexões estejam bem fixadas para fornecer uma conexão firme e confiável.

Instale tiras ou braçadeiras de conduíte em intervalos regulares ao longo da rota do conduíte.

Utilize parafusos ou buchas para fixar os suportes à superfície de montagem, como paredes ou tetos.

Conecte as seções do conduíte e os acessórios, garantindo um ajuste confortável.

Aplique cimento ou cola para conduítes de PVC na parte interna das conexões antes de uni-las para garantir uma vedação estanque.

Siga as instruções do fabricante para aplicação de cimento ou cola e tempo de secagem.

Prenda uma fita passa-fio ou puxe um fio no ponto inicial do sistema de conduíte.

Passe cuidadosamente a fita passa-fio pelo conduíte, puxando-a ao longo do caminho desejado.

Use lubrificação, se necessário, para facilitar o processo de puxar o fio.

Prenda os fios à fita passa-fio e puxe-os pelo conduíte, garantindo que não fiquem tensos ou danificados.

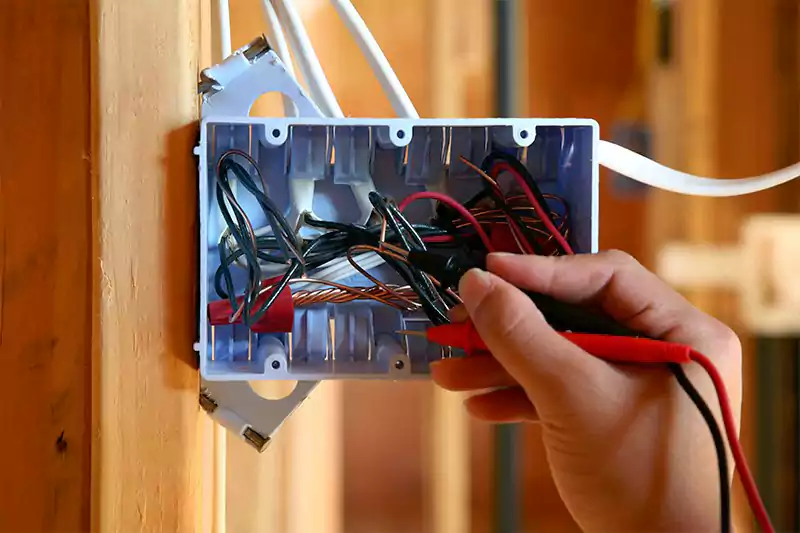

Instale corpos de conduíte, caixas de junção ou outros acessórios conforme necessário para emendas de fios, mudanças de direção ou pontos de acesso.

Prenda com segurança os acessórios ao conduíte usando acessórios e ferragens apropriados.

Verifique novamente todas as conexões, garantindo que estejam devidamente alinhadas, seguras e livres de quaisquer lacunas ou folgas.

Use uma chave de fenda ou ferramenta apropriada para apertar quaisquer acessórios ou fixadores soltos.

Inspecione todo o sistema de conduíte para garantir que esteja devidamente alinhado, montado com segurança e atenda aos padrões de segurança.

Verifique se há defeitos visíveis, como desalinhamentos ou conduítes danificados.

Verifique se a fiação está bem organizada e apoiada adequadamente no conduíte.

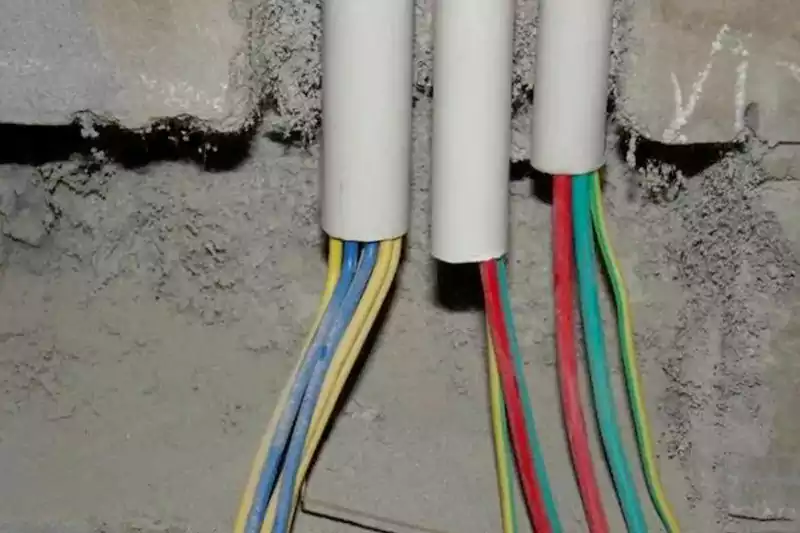

Na instalação de eletrodutos de PVC, a etapa de “Fiação e Puxação de Cabos” contempla os seguintes aspectos principais:

Antes de instalar o conduíte, os cabos precisam ser preparados. Isto envolve remover o isolamento externo dos cabos para expor os condutores individuais. As extremidades dos condutores também podem precisar ser descascadas para garantir conexões elétricas adequadas.

Puxar cabos através do conduíte pode ser uma tarefa desafiadora, especialmente se o conduíte for longo ou tiver múltiplas curvas. Aqui estão algumas técnicas para facilitar o processo:

- Lubrificação: Aplicar um lubrificante adequado nos cabos pode reduzir o atrito e facilitar a tração.

- Raio de curvatura adequado: Certifique-se de que os cabos não sejam dobrados além do raio de curvatura recomendado para evitar danos ao isolamento ou aos condutores.

- Ferramentas para puxar: Várias ferramentas, como alças para puxar cabos ou fitas passantes, podem ser usadas para ajudar a puxar os cabos através do conduíte.

- Agrupamento adequado de cabos: Agrupar os cabos antes de puxar pode tornar o processo mais suave e evitar emaranhados.

É essencial manter o gerenciamento adequado dos cabos nos sistemas de conduítes para garantir segurança e facilidade de manutenção. Aqui estão algumas considerações:

- Tamanho adequado do conduíte: O conduíte deve ter espaço suficiente para acomodar os cabos sem causar compressão ou flexão excessiva.

- Espaçamento dos cabos: O espaçamento adequado entre os cabos deve ser mantido dentro do conduíte para evitar superaquecimento e interferência.

- Fixação dos cabos: Os cabos devem ser fixados com segurança dentro do conduíte usando suportes ou braçadeiras apropriadas para evitar movimento ou tensão excessiva.

- Rotulagem: Recomenda-se etiquetar os cabos em ambas as extremidades para facilitar a identificação e solução de problemas no futuro.

O uso adequado de acessórios e conexões é crucial na instalação de conduítes elétricos de PVC. Eles desempenham um papel importante no processo de instalação.

A criação de curvas de conduíte precisas usando ferramentas de dobra é essencial para garantir o roteamento e instalação adequados dos cabos. Ferramentas de dobra, como dobradores de conduíte ou pistolas de calor, são usadas para dobrar o conduíte no ângulo desejado sem danificar sua estrutura ou integridade. Dobras precisas ajudam a garantir uma tração suave do cabo e evitam tensão excessiva ou dobras acentuadas que podem danificar os cabos. Ou use acessórios diretamente como cotovelos e curvas.

A instalação adequada de caixas de junção de conduítes é crucial para a segurança elétrica e o acesso conveniente às conexões de fiação. As caixas de junção são usadas para fornecer um gabinete seguro para emendas, conexões ou terminações de fios. Ao instalar caixas de junção, é importante garantir que elas sejam dimensionadas adequadamente para o número e tamanho dos cabos e que estejam firmemente fixadas à parede ou estrutura. Pode ser necessária vedação ou vedação adequada para manter a integridade da instalação elétrica.

Em algumas instalações, pode ser necessário fazer a transição entre diferentes tamanhos ou tipos de conduítes. Isso pode ocorrer ao conectar eletrodutos de diferentes diâmetros ou ao fazer a transição de um eletroduto de PVC para um eletroduto de metal, por exemplo. Acessórios ou adaptadores de transição são usados para facilitar essas mudanças. Esses acessórios são projetados para fornecer uma transição segura e suave entre os diferentes tamanhos ou materiais de conduíte, garantindo o roteamento adequado dos cabos e mantendo a integridade da instalação elétrica.

O aterramento é um aspecto fundamental dos sistemas elétricos que garante a segurança, fornecendo um caminho para que as falhas elétricas sejam descarregadas com segurança para o solo. Em sistemas de conduítes, o aterramento tem múltiplas finalidades, como proteção contra choques elétricos, redução do risco de incêndios elétricos e manutenção do funcionamento adequado dos equipamentos elétricos. O aterramento também ajuda a mitigar a interferência eletromagnética.

Embora o conduíte de PVC em si não seja condutor, é importante garantir o aterramento adequado dos equipamentos e sistemas elétricos conectados ao conduíte. Isto normalmente é conseguido aterrando os componentes metálicos associados ao sistema elétrico, como caixas de junção, gabinetes e eletrodos de aterramento. Condutores de aterramento de cobre ou alumínio são usados para estabelecer um caminho de baixa resistência para o sistema de aterramento. As técnicas de aterramento para conduítes de PVC podem envolver:

- Conexão de conexões metálicas, caixas de junção e gabinetes ao condutor de aterramento usando parafusos de aterramento ou jumpers de ligação.

- Dimensionar corretamente os condutores de aterramento com base na carga elétrica e seguir os códigos e padrões elétricos locais.

- Garantir um caminho de aterramento contínuo e de baixa resistência em todo o sistema de conduítes.

A ligação é o processo de conectar seções de conduíte metálico para garantir a continuidade elétrica e estabelecer um caminho de aterramento confiável. Ajuda a evitar diferenças de potencial de voltagem entre componentes metálicos e reduz o risco de perigos elétricos. As técnicas de ligação podem envolver o uso de buchas de ligação, jumpers de ligação ou tiras de ligação para estabelecer um caminho metálico contínuo por todo o sistema de conduíte.

Ao compreender a importância do aterramento em sistemas de conduítes, implementar técnicas de aterramento adequadas para conduítes de PVC e garantir uma conexão eficaz, você pode aumentar a segurança elétrica, proteger contra falhas elétricas e promover a operação eficiente dos sistemas elétricos.

Na instalação de conduítes elétricos de PVC, é importante estar ciente dos problemas comuns que podem surgir e saber como solucioná-los. Alguns problemas comuns de instalação incluem:

Às vezes, durante o processo de instalação, o conduíte pode ficar obstruído ou bloqueado, dificultando a passagem dos cabos. Isso pode acontecer devido a detritos de construção, gerenciamento inadequado de cabos ou instalação incorreta de conexões. Para resolver esse problema, as seguintes etapas podem ser tomadas:

- Inspecione o conduíte para verificar se há obstruções ou bloqueios.

- Limpe o conduíte removendo quaisquer detritos ou objetos estranhos.

- Garanta o gerenciamento adequado dos cabos dentro do conduíte para evitar bloqueios futuros.

O conduíte pode ser danificado ou ficar desalinhado durante a instalação, o que pode afetar a integridade e a funcionalidade do sistema elétrico. Causas comuns incluem impacto acidental, manuseio impróprio ou suporte inadequado. Para resolver esses problemas:

- Inspecione o conduíte para verificar se há danos visíveis ou desalinhamento.

- Substitua quaisquer seções danificadas do conduíte.

- Endireite ou realinhe as seções desalinhadas, se possível.

- Garanta o suporte adequado para o conduíte para evitar danos ou desalinhamento futuros.

A instalação ou seleção inadequada de conexões e encaixes de conduíte pode levar a vários problemas, como continuidade elétrica ruim, conexões soltas ou dificuldade em puxar o cabo. Para resolver esses problemas:

- Inspecione os encaixes e conexões para verificar se há sinais de instalação inadequada ou danos.

- Substitua quaisquer conexões defeituosas ou instaladas incorretamente.

- Garanta o aperto adequado das conexões para manter a continuidade elétrica.

- Utilize conexões e conectores adequados que sejam compatíveis com o conduíte e o sistema elétrico.

Etapas adicionais de solução de problemas podem ser necessárias dependendo dos problemas específicos encontrados durante o processo de instalação. É importante consultar códigos elétricos relevantes, padrões e buscar assistência profissional, se necessário, para garantir uma instalação segura e confiável do conduíte elétrico de PVC.

Podem ocorrer muitas situações e cenários durante as instalações elétricas, aqui estão algumas dicas para diferentes cenários:

- Corridas acima do solo: Ao instalar conduítes de PVC acima do solo, é importante considerar fatores como exposição à luz solar, variações de temperatura e proteção mecânica. Conduítes de PVC resistentes a UV ou conduítes com revestimentos adequados resistentes a UV podem ser usados para proteger contra a degradação da luz solar. Suportes e fixações adequados devem ser usados para fixar o conduíte no lugar.

- Instalações enterradas: Para instalações de conduítes de PVC enterrados, é crucial seguir os códigos e regulamentos de construção locais. O conduíte deve ser enterrado na profundidade apropriada para protegê-lo de danos e atender às especificações de profundidade de enterramento necessárias. Além disso, usar conduítes de PVC do cronograma 80, que são mais rígidos e duráveis, pode fornecer proteção adicional contra pressões externas e impacto potencial.

- Planeje o layout: Antes de instalar o conduíte de PVC para circuitos multi-ramificações, planeje cuidadosamente o layout para garantir roteamento e organização eficientes dos cabos. Considere o número de circuitos, sua distribuição e a localização das caixas de junção ou painéis.

- Use conduítes separados: Dependendo da complexidade do circuito, pode ser benéfico usar conduítes separados para diferentes ramificações ou circuitos. Isso permite identificação, solução de problemas e modificações futuras mais fáceis.

- Rotulagem: Etiquete corretamente os conduítes, caixas de junção e cabos para garantir a identificação clara dos circuitos e simplificar a manutenção ou os reparos.

- Consulte os códigos locais: Os requisitos de proteção contra incêndio para instalações de conduítes de PVC podem variar dependendo dos códigos e regulamentos de construção locais. É importante consultar e aderir a esses requisitos para garantir conformidade e segurança.

- Use materiais resistentes ao fogo: Em áreas onde a proteção contra incêndio é necessária, como paredes ou tetos com classificação de resistência ao fogo, use conduíte de PVC com classificação de resistência ao fogo e acessórios associados. Esses materiais são projetados especificamente para suportar altas temperaturas e evitar a propagação do fogo.

- Proteção contra incêndio: Em alguns casos, materiais ou técnicas de contenção de fogo podem ser necessários em penetrações de conduítes através de barreiras classificadas para incêndio. Esses materiais ajudam a manter a resistência ao fogo da barreira ao selar lacunas e impedir a passagem de chamas ou fumaça.

Lembre-se de consultar os regulamentos locais, códigos elétricos e buscar aconselhamento profissional ao lidar com cenários ou requisitos específicos. Isso garantirá que a instalação do conduíte elétrico de PVC seja feita com segurança e em conformidade com os padrões aplicáveis.

4. Environment-Specific Recommendations

Choose conduit materials based on the project’s environment and performance requirements. The table below provides quick guidance for common scenarios, including typical sizes, protection, and required certifications:

Environment / Project | Recommended Conduit Type(s) | Typical Sizes | Protection/Certifications |

Underground (direct-burial) | Rigid PVC (Schedule 40/80) or HDPE (ultra-duct flexible); IMC/RMC in concrete encasement. | ½″–4″ (2″–6″ for large feeders) | UL/CSA direct-burial listings (e.g. UL 651, CSA C22.2 for DB conduit), watertight joints, UV-stabilized (burial UV exposure minimal). PVC inherently won’t corrode. |

Corrosive/Chemical plants | Fiberglass-reinforced conduit (RTRC), CPVC conduit, or stainless-steel/PVC-coated RMC. | ½″–2″ (larger for mains) | Chemical- and acid-resistant materials; NEMA 4X or equivalent; flame-proof in hazardous areas. Certified for corrosion (e.g. NEC Article 355 for RTRC). |

Coastal/Outdoor (salt air) | UV-rated PVC (fused or rigid), aluminum, or 304/316 stainless conduit; PVC-coated steel. | ½″–2″ (branch circuits) | UV-protected (UL 651 “sunlight resistant”), heavy galvanizing or marine-grade alloy; NEMA 3R/4X enclosures; CSA AWM for outdoor use. PVC’s corrosion resistance makes it suitable for coastal use. |

Tunnels / Transit systems | Heavy-duty LSZH conduit (rigid or corrugated) or coated steel conduit. | 2″–4″ (larger feeders) | Low-smoke zero-halogen per NFPA 130/IEC 61386; flame-rated (UL94 V-0); seismic-rated supports; watertight fittings. Often NFPA 130 or local tunnel codes mandate LSZH. |

Data centers / IT | LSZH conduit or EMT (metallic) | ½″–2″ (often ¾″ for branch runs) | Low-smoke halogen-free for NFPA 75 compliance; plenum-rated in ceilings; UL listed (UL 651/UL 651C) as required. LSZH is preferred to protect sensitive electronics. |

Solar PV arrays | UV-stabilized Schedule 40/80 PVC; LFNC/LFMC flexible PVC-metal. | ¾″–1″ for panel/string circuits | Sunlight-resistant PVC (UL 651, Type EB/DB series per NEC Article 352); wet-location rated for outdoors; chemical resistant. Many use UL 94 fire-tested Solar PVC conduit for buried solar cables. |

Home remodel (residential) | EMT (indoor dry) or PVC ENT/Sch 40 PVC (damp locations). | ½″–1″ | NEC-compliant products (UL/CSA listed); EMT for interior dry walls (no special UV needed); PVC ENT for concealed framing. Standard grounding requirements (copper wire) apply. |

Na instalação de conduítes elétricos de PVC, várias considerações de segurança devem ser seguidas para garantir um ambiente de trabalho seguro. Elas incluem:

– A adesão às diretrizes e procedimentos de segurança é crucial para evitar acidentes, ferimentos e riscos elétricos durante a instalação de conduítes.

– Familiarize-se com os códigos elétricos locais, regulamentações e padrões de segurança específicos para instalações de conduítes.

– Siga as instruções do fabricante e as práticas recomendadas para manusear e instalar conduítes de PVC e materiais associados.

– Antes de iniciar qualquer trabalho, certifique-se de que a energia elétrica esteja desligada e o circuito desenergizado para evitar choques elétricos ou acidentes.

– Use detectores de voltagem ou outros equipamentos de teste apropriados para verificar se o circuito está desenergizado antes de trabalhar em sistemas de conduíte.

– Evite trabalhar em condições molhadas ou úmidas para minimizar o risco de choque elétrico.

– Mantenha todas as ferramentas e equipamentos devidamente isolados e em boas condições de funcionamento.

– Tome precauções para evitar contato acidental com partes ou condutores elétricos energizados.

– Use equipamento de proteção individual (EPI) adequado para minimizar o risco de ferimentos ou exposição a substâncias perigosas.

– Os EPI comuns para instalação de conduítes podem incluir óculos de segurança, luvas e roupas de proteção.

– Considere usar proteção respiratória, como máscaras contra poeira, ao trabalhar em ambientes com potenciais contaminantes transportados pelo ar, como ao cortar ou perfurar conduítes.

– Garanta uma iluminação adequada na área de trabalho para melhorar a visibilidade e reduzir o risco de acidentes ou erros.

– Use técnicas de elevação adequadas ao manusear conduítes ou equipamentos pesados para evitar tensões ou ferimentos.

– Mantenha uma área de trabalho limpa e organizada para minimizar riscos de tropeços e facilitar a movimentação segura.

Lembre-se de priorizar a segurança durante todo o processo de instalação. Se você não tiver certeza sobre qualquer aspecto da instalação ou encontrar situações desconhecidas, consulte um eletricista qualificado ou profissionais relevantes para obter assistência.

Cost Vs. Lifecycle Value for Electrical Conduit

Electrical contractors should weigh total lifecycle cost – not just purchased price – when selecting conduit. Conduit material, certifications, environment, and labor all drive cost.

For example,

PVC conduit is cheapest to purchase and is corrosion-proof (so it never rusts), giving it a 50+ year service life with minimal maintenance.

Paramédico (thin-walled steel tubing) costs about 30–45% less than heavy RMC and is lightweight (reducing labor cost), but its zinc coating will wear in damp or coastal environments (rust appears in ~10–20 years outdoors).

RMC/IMC (rigid metal conduit) has the highest material cost (often 2–3× EMT) and is heavy to install, but offers maximum protection and long life (>50 years with galvanizing).

PEAD conduit carries a higher initial cost than PVC, but its flexibility, chemical resistance, and UV stability yield very long life (often 50+ years) and low maintenance.

LSZH (low-smoke, halogen-free) systems cost significantly more than PVC, because of specialized fire-safe polymers and testing.

Coated or treated metals (galvanized RMC, PVC-coated EMT/IMC) also cost more but greatly extend service life in corrosive or wet environments.

Certification costs further raise price: conduits meeting UL651/CSA/AS-NZS or IEC standards (for UV, fire, or burial use) must pass third-party testing, so certified products command higher prices.

- Lifecycle comparison: In many cases a more expensive conduit pays off over time. For instance, RMC may cost 30% than EMT initially but lasts decades with virtually no replacement. PVC is cheapest and resists rust, yet must use Schedule 80 (thicker walls) in exposed areas (Schedule 80 is ~30–40% costlier than Schedule 40). HDPE’s higher upfront cost is offset by its durability and recyclability. A simplified comparison might look like:

- PVC (Sch 40/80): Low cost; immune to corrosion; very long life (50+ yrs); moderate UV/temperature sensitivity (use UV-stabilized grades for sun).

- Paramédico: Moderate cost (30–45% cheaper than RMC); good indoor mechanical protection; 25–40+ year life indoors; requires corrosion protection outdoors.

- RMC/IMC: High cost (2–3× EMT); best physical protection; 50+ year life if properly galvanized; heavy (increases labor).

- HDPE: Higher cost than PVC; excellent UV/chemical resistance; extremely long life (50–100 yr range); very lightweight (low install cost).

- LSZH: High specialty cost; fire-safe/low-toxicity; long life like PVC (and often used where codes (NFPA 130, IEC IEC 61386) require it).

- Coated Metals: Galvanized or PVC-coated RMC/EMT cost more but resist rust in coastal/industrial sites.

Overall, balance initial price vs. expected service life and maintenance. Heavier or specialty conduits raise both material and labor cost (e.g. steel conduit requires threading and lifts), whereas lighter PVC/EMT cuts installation time.

Sustainability and Energy-Transition Projects

Green building and renewable-energy trends are pushing conduit choices toward long-life, non-toxic, and recyclable materials. For solar farms, wind plants, EV charging, and battery storage, UV resistance, halogen-free fire safety, and durability are key.

Solar installations demand UV-stabilized conduit (often extra-tough PVC) that will survive 20–30 years of sun. Outdoor EV chargers likewise require UV-rated, weatherproof conduit – many systems now use UV-resistant PVC or liquid-tight PVC/metal conduit.

As one industry guide notes, “solar farms are built to last 20–30 years, and PVC conduit offers a long service life with minimal maintenance” thanks to its UV/moisture resistance.

In battery energy storage and data-center applications, Conduíte LSZH is increasingly specified to meet fire safety and low-toxicity goals. LSZH materials release no halogens or acidic gases during a fire, so they protect occupants and sensitive electronics; regulators often require them in tunnels, hospitals, and EV/battery spaces.

Conduit choice also affects a project’s embodied carbon and recyclability. Steel conduit can contain high recycled content, but steel production is carbon-intensive. PVC and HDPE are petroleum-based, but both can be recycled (PVC is mechanically recyclable in controlled programs; HDPE is fully recyclable).

Lead-free or halogen-free compounds align with green standards: for example, manufacturers now offer eco-designed PVC/LSZH to earn LEED or Green Star credits.

In fact, experts expect future conduits to be “made from recyclable and lead-free PVC or LSZH materials” with reduced carbon footprints. Smart-grid and net-zero buildings will also drive new features: conduits may need to carry both power and data cables (for IoT sensors or power-line communications) and even embed sensing capabilities for temperature or moisture]. In short, choosing sustainable conduit (UV-stable PVC, LSZH, HDPE, or recycled-metal types) supports net-zero and smart infrastructure by minimizing toxic emissions and enabling future upgrades.

A etapa final para a instalação de conduítes de PVC envolve manutenção e cuidados de longo prazo do sistema de conduítes. Aqui estão algumas considerações para esta etapa:

- Inspecione regularmente o sistema de conduítes para detectar sinais de desgaste, danos ou deterioração. Isso inclui verificar se há rachaduras, quebras ou deformações no conduíte, bem como inspecionar encaixes, conexões e caixas de junção.

- Preste atenção às áreas onde o conduíte fica exposto a fatores ambientais, como luz solar, umidade ou temperaturas extremas, pois essas condições podem acelerar o desgaste e a deterioração.

- Resolva imediatamente quaisquer problemas identificados para evitar maiores danos e garantir a integridade do sistema elétrico.

- Mantenha o sistema de conduíte limpo e livre de detritos, sujeira ou outros contaminantes. Remova regularmente qualquer sujeira ou detritos acumulados dentro e fora do conduíte.

- Evite usar limpadores abrasivos ou corrosivos que podem danificar o conduíte ou seus encaixes. Em vez disso, use detergentes suaves ou soluções de limpeza especializadas recomendadas pelo fabricante do conduíte.

- Inspecione e limpe as aberturas dos conduítes, como caixas de junção ou gabinetes, para garantir acesso desobstruído e funcionamento adequado.

- Aborde proativamente quaisquer problemas potenciais que possam surgir no sistema de conduíte. Isso inclui identificar e abordar fatores que podem contribuir para desgaste, danos ou mau funcionamento, como tensão excessiva do cabo, suporte inadequado ou condições ambientais.

- Revise e atualize regularmente as práticas de gerenciamento de cabos para garantir que eles estejam devidamente organizados e presos dentro do sistema de conduítes.

- Mantenha-se informado sobre mudanças em códigos elétricos, regulamentações ou padrões da indústria que podem impactar a manutenção ou cuidado do sistema de conduítes. Implemente atualizações ou modificações necessárias de acordo.

Ao inspecionar, limpar e manter regularmente o sistema de conduítes, bem como abordar problemas potenciais proativamente, você pode garantir a longevidade e o desempenho confiável da instalação de conduítes elétricos de PVC. Além disso, seguir as recomendações do fabricante e consultar profissionais qualificados pode fornecer orientação valiosa para cuidados e manutenção de longo prazo.

Em resumo, a instalação de conduítes elétricos de PVC envolve vários detalhes intrincados que precisam ser compreendidos completamente para garantir a conformidade com os regulamentos e requisitos de instalação. É crucial seguir essas diretrizes e executar a instalação corretamente para garantir a segurança e a estabilidade de longo prazo do sistema elétrico. Ledes é um fabricante especializado em conduítes elétricos de PVC, conhecendo bem os requisitos de instalação. Se você tiver alguma dúvida, não hesite em nos contatar.

Perguntas frequentes

Is PVC conduit really cheaper than metal conduit in the long run?

Short answer: often yes for corrosion-prone or buried installations, but not always — lifecycle cost depends on environment and required protection. PVC typically has lower material and installation labor cost and resists corrosion, while metal (EMT/RMC) can cost more up front but may outlast PVC in high-mechanical-stress or fire-critical locations.

When should I use Schedule 40 vs Schedule 80 PVC conduit?

Use Schedule 40 for most underground and concealed runs; use Schedule 80 where the conduit is exposed to physical damage (above-ground runs, service entrance short runs) or when the inspector/code requires it. Local AHJs and the NEC guidance (physical damage locations) determine the final call — installers frequently report inspectors asking for Sch 80 at exposed service sections.

Can I bury PVC conduit directly (direct-burial), or do I need HDPE/duct bank?

Yes — gray electrical Schedule 40 PVC is commonly used for direct-burial conduit (and is the expected standard on many residential/commercial installs), but verify required burial depth, bedding, and whether a concrete encasement or conduit duct bank is preferred for feeders. Community installs and threads using PVC for sheds, panels, and fiber runs illustrate the common practice.

For long runs (fiber or power), is HDPE better than PVC?

For long runs — especially telecom/fiber or long exterior duct runs — HDPE is widely preferred for flexibility, lower friction (easier pulls), and superior impact/chemical resistance; PVC remains common for electrical power lines where cost and local code favor it. Civil and fiber communities recommend HDPE for long haul or future-proof fiber ducts.

Should I use EMT or PVC for outdoor/coastal installations?

Neither is universally best — EMT is common indoors but can corrode in coastal/salt-air conditions unless properly coated; UV-stabilized PVC, marine-grade aluminum, or stainless/PVC-coated steel are often recommended outdoors/coastally. Installers frequently choose UV-rated PVC or coated metals for salt exposures.

What conduit size should I run now if I plan future solar or upgrades?

Go larger than current minimums: many solar DIY/pro installers suggest running a 1.5″–2″ conduit (or two smaller conduits) for future panels/inverters and low-voltage runs to avoid re-trenching. Bigger conduit saves major labor later and makes pulling larger PV conductors easier.

Can I transition between HDPE and PVC conduit — any special fittings or code issues?

Yes — transitions are common but must use approved mechanical couplings or transition fittings and follow local code/UL methods; Call out the need for proper couplers and to check for allowable systems in the NEC/AHJ.

Is Schedule 40 PVC OK above ground in sunlight for solar arrays?

Sometimes — many pros use UV-stabilized Schedule 40 PVC buried, but when conduit is exposed above grade for long periods inspectors or local code may require Schedule 80 or UV-rated “solar conduit.” Best practice: use UV-stabilized / solar-rated conduit or transition to Sch-80 where exposed.

When should I specify LSZH (low-smoke, zero-halogen) conduit instead of PVC?

Specify LSZH where low smoke and non-toxic off-gassing matter (tunnels, transit, hospitals, data centers, high-occupancy public buildings, or confined/ventilation-limited spaces). Community and vendor guidance emphasizes LSZH for life-safety and sensitive electronics protection.

What’s the simplest way to ensure conduit meets local code (UL/CSA/IEC) before purchase?

Check the product listing for the specific UL/CSA/IEC standard required for your application (direct-burial, sunlight resistance, LSZH, etc.), ask suppliers for test/label documentation, and confirm with the AHJ/inspector. Community threads show many installers confirming listings before buy and carrying manufacturer spec sheets on site.