Table des matières

Partagez cette image sur votre site

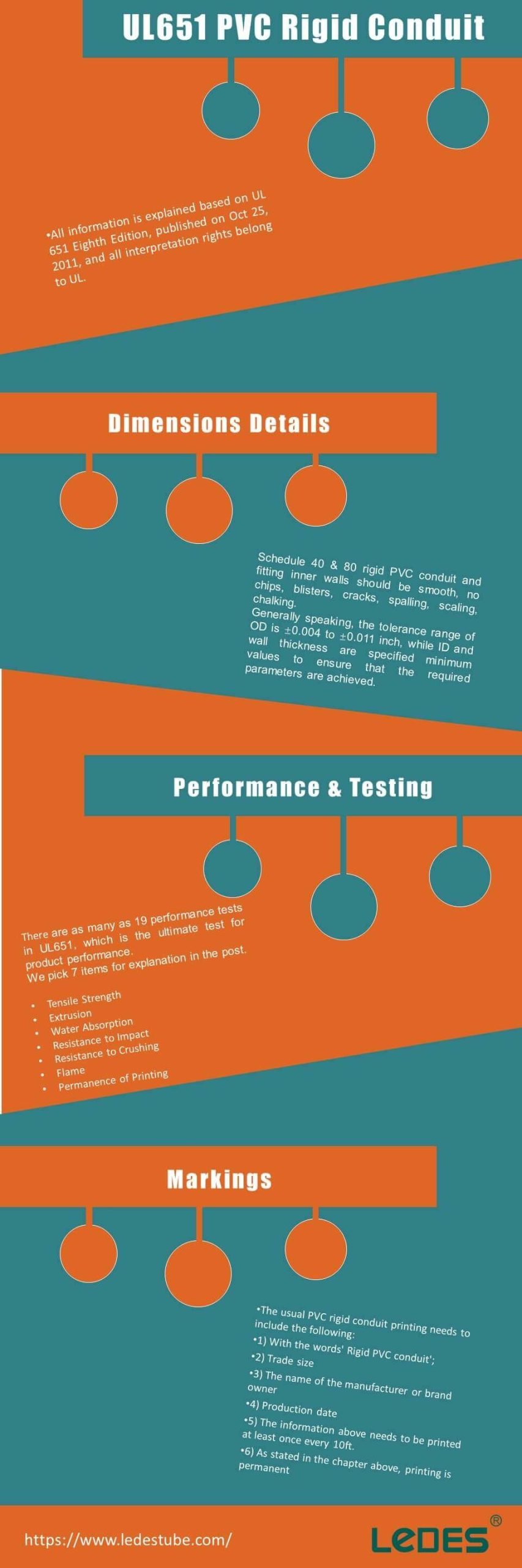

Toutes les informations sont expliquées conformément à la huitième édition de la norme UL 651, publiée le 25 octobre 2011. Tous les droits d'interprétation appartiennent à UL.

Conduits et raccords en PVC rigide extrudé de type EB et A, annexes 40 et 80. UL651 s'applique aux raccords associés, y compris les coudes, les raccords, les adaptateurs, les joints de dilatation, de déflexion et de déflexion et les raccords de tuyauterie rigides pour la construction. Cependant, le matériau UPVC doit répondre aux exigences pertinentes de la norme ASTM 1784.

Les normes pertinentes de l'UL 651 couvrent les normes pertinentes du NEC (National Electrical Code) et de la NFPA 70. Les conduits et raccords en PVC rigide Schedule 40 et 80 peuvent être utilisés pour la finition intérieure et extérieure ou pour une utilisation en extérieur. Ils doivent être protégés du soleil et des intempéries et peuvent être utilisés directement dans le béton.

Conduits et raccords en PVC rigide de série 40 et 80 peut être utilisé à 50°C (122°F) à 75°C (167°F)

Fonctionne bien et peut être utilisé pour les besoins de câblage à 90°C (194°F).

Pour les matériaux recyclés propres ou les matériaux mélangés, les fabricants doivent s'assurer que les normes pertinentes sont respectées, telles que les normes UL746D et UL.

Ici, nous voulons exprimer notre point de vue. Même si, dans un souci de protection de l’environnement, l’utilisation de matériaux recyclés ou la production mixte peuvent réduire le gaspillage de matières premières, l’inconvénient est que cela entraîne une diminution des performances.

Il y aura alors une situation dans laquelle de nombreux produits sur le marché prétendront être certifiés par les normes UL pertinentes. En effet, ils disposent également de certificats de conformité. Mais en termes de performances, il y a bel et bien une baisse, comme la résistance à l'étirement.

Les conduits et raccords en PVC rigide Schedule 40 et 80 résistent aux influences corrosives courantes, notamment les vapeurs et brouillards d'acides alcalins, fluorhydriques et chromiques, ainsi que le décapage et la galvanoplastie, et répondent aux besoins des utilisateurs dans ces scénarios industriels.

Les conduits en PVC rigide Schedule 40 et 80 et les parois intérieures des raccords doivent être lisses et il ne devrait y avoir aucun risque de bavures endommageant les fils. De plus, il ne doit y avoir aucun éclat, cloque, fissure, écaillage, écaillage, farinage ou autre défaut sur la surface extérieure du tube.

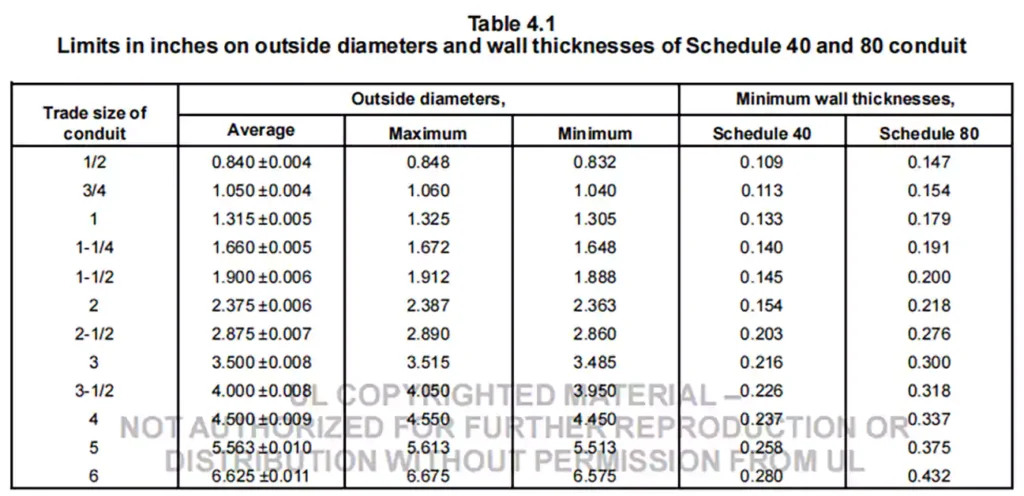

Le corps du tuyau doit garder l'ordonnée verticale et ne comporter aucun filetage. Utilisez un micromètre ou une jauge à manchon conique pour mesurer, l'échelle doit être précise à 0,001 pouce ou 0,01 mm et l'écart de précision de la mesure ne doit pas dépasser ± 1%. Les dimensions mesurées doivent être conformes aux dimensions spécifiées pertinentes. Les données pertinentes incluent déjà la plage de tolérance. Les dimensions à respecter comprennent l’épaisseur extérieure, intérieure et de paroi. De plus, comme pour les accouplements, vous devez mesurer la longueur, la profondeur de la douille, etc.

Les exigences de taille pour les conduits en PVC rigide des séries 40 et 80 sont clairement décrites dans le tableau 4.1. D'une manière générale, la plage de tolérance du diamètre extérieur est de ±0,004 à ±0,011 pouce, tandis que le diamètre intérieur et l'épaisseur de paroi sont des valeurs minimales spécifiées pour garantir que les paramètres requis sont atteints.

Pour les types A et EB, la méthode de base est similaire. La différence est que dans cette version, concernant le diamètre extérieur et l'épaisseur de paroi du type EB, la description officielle est que « des exigences supplémentaires seront ajoutées à mesure que ces tailles seront jugées acceptables ».

Pour les exigences de qualité des accessoires, UL651 a également certaines réglementations, comme une paroi intérieure lisse sans bavures, qui ne peut pas affecter le mouvement des fils. Il ne permet pas les débris, les cloques, les fissures, le pelage, la mise à l'échelle, la pulvérisation ou d'autres défauts.

UL 651 spécifie également les valeurs maximales et minimales de longueur, d'épaisseur de paroi, de diamètre de douille et d'autres paramètres pour tous les accessoires adaptés aux conduits rigides. Par exemple, pour les raccords pour conduits de type EB et A, dans des conditions de taille commerciale de 1/2 à 6 pouces, la tolérance moyenne du diamètre intérieur à l'extrémité intérieure de la douille est de ±0,008 à ±0,014 pouce, tandis que la tolérance moyenne du diamètre intérieur à l'extrémité intérieure de la douille est de ±0,008 à ±0,014 pouce, La tolérance du diamètre intérieur à l'entrée de la douille est de ±0,015 à ±0,023 pouce, et les exigences de taille sont spécifiées dans le tableau correspondant.

Il en existe également des spéciaux, que nous énumérerons brièvement ici. Par exemple, dans un adaptateur fileté adapté aux fils et tubes filetés en PVC, le filetage doit être clair et propre, et la taille doit répondre aux exigences de l'ASME B1.20.1-1983. Dans le même temps, le port fileté doit avoir suffisamment de champ et répondre au test de flexion.

Parce qu’il y a trop d’accessoires, nous ne les listerons pas ici.

Il existe jusqu'à 19 tests de performances dans la norme UL651, qui constitue le test ultime pour les performances des produits. Nous sélectionnons les éléments suivants pour quelques explications,

- Résistance à la traction

- Extrusion

- Absorption de l'eau

- Résistance aux chocs

- Résistance à l'écrasement

- Flamme

- Résistance à la lumière du soleil

- Les séries 40 et 80 sont destinées à être utilisées avec du fil à 90 °C.

- Permanence de l'impression

L'objectif principal de cet essai est de déterminer la résistance à la traction d'échantillons de conduits en PVC rigide, vieillis et non vieillis. Pour être conformes aux exigences, les échantillons vieillis doivent conserver une résistance à la traction au moins égale à 95% de celle des échantillons non vieillis.

- Six spécimens sont découpés dans des conduits finis, avec des dimensions spécifiques en fonction du type de conduit.

- Les mesures, y compris l'épaisseur de la paroi et le diamètre, sont prises à l'aide de pieds à coulisse micrométriques de précision avec une précision minimale de 0,0001 pouce (0,001 mm).

- Le conduit doit être propre et à une température contrôlée de 23,0 ±2,0°C (73,4 ±3,6°F) avant le test.

- Processus de vieillissement : Trois échantillons sont soumis à 168 heures dans un four à air pulsé à 113,0 ±1,0°C (235,4 ±1,8°F), puis refroidis à l'air immobile.

- Essai de traction :

- Les six échantillons (trois vieillis et trois non vieillis) sont testés entre 16 et 96 heures après vieillissement.

- Un bouchon métallique est inséré pour éviter tout écrasement lors des tests.

- Chaque échantillon est soumis à une force de traction sur une machine motorisée, les mâchoires se séparant à une vitesse contrôlée de 1/2 ±1/8 pouce (10,0 ±2,5 mm) par minute.

- La charge maximale avant rupture est enregistrée.

- La résistance à la traction se calcule en divisant la charge maximale par la surface de la section transversale.

- La résistance à la traction moyenne des échantillons vieillis et non vieillis est comparée afin de garantir la conformité aux exigences de la norme UL651 :

Programmes 40 et 80 : Minimum 5 000 psi (34,5 MN/m²).

Type A et EB : Minimum 4 000 psi (27,6 MN/m²).

- Les échantillons vieillis doivent conserver au moins 95% de la résistance à la traction des échantillons non vieillis.

Simuler l'extrusion de tubes en PVC à l'aide d'acétone anhydre permet d'observer et de détecter une éventuelle fusion incomplète. En général, vérifier la présence de décollements, de fissures ou d'autres défauts après trempage, et s'assurer de la conformité du produit aux normes. Ce test est essentiel pour évaluer la qualité des matières premières et le processus de fabrication des cathéters en PVC.

La norme UL651 exige qu'une fois le produit fini Conduit en PVC est trempé dans de l'eau distillée pendant 24 heures, le taux d'absorption d'eau ne doit pas dépasser 0,50% de son poids. C'est très facile à comprendre. Si nous enterrons des tuyaux en PVC dans le sol, ils seront inévitablement affectés par l'humidité du sol. Si le conduit en PVC absorbe trop d'eau et gonfle, cela provoquera le gonflement et la déformation de la jonction du conduit, ce qui entraînera une mauvaise étanchéité et le résultat est que les fils ne sont pas protégés comme ils devraient l'être.

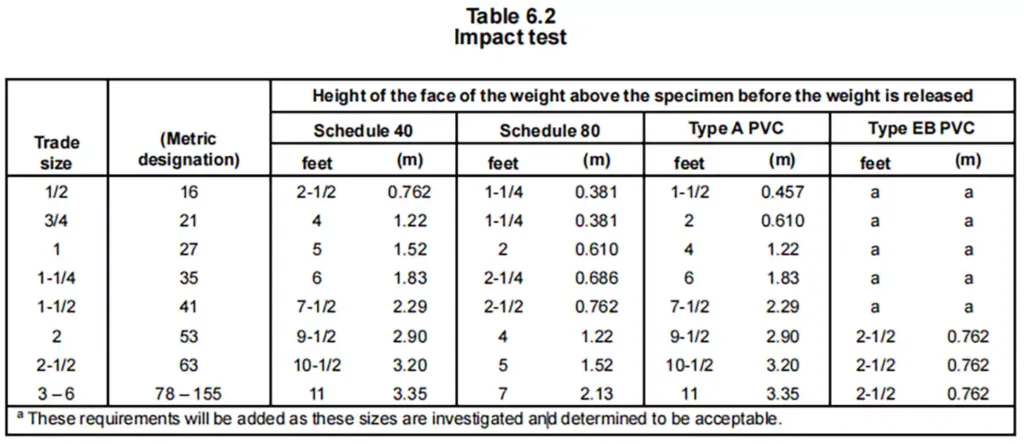

Le test de résistance aux chocs décrit dans la norme UL 651 évalue la capacité des conduits rigides en PVC à résister aux chocs physiques sans se fissurer ni se déchirer au-delà des limites acceptables. Ce test est essentiel pour évaluer la durabilité et la résistance mécanique des conduits en conditions réelles d'utilisation, garantissant ainsi leur intégrité et leur fonctionnalité même en cas de force ou d'impact soudain.

- Dix Spécimens de 6 pouces (150 mm) sont découpées dans des longueurs finies de chaque dimension commerciale de conduit en PVC rigide.

- Les spécimens doivent être exempt de fissures, de déchirures ou d'autres imperfections avant les tests.

- Les échantillons sont conditionnés à l'air à une température de 23,0 ±2,0°C (73,4 ±3,6°F) pendant au moins 4 heures afin de garantir des conditions de test uniformes.

- Chaque spécimen est placé sur un plaque d'acier solide et plate c'est au moins 1/2 pouce (13 mm) d'épaisseur et solidement ancrée en position horizontale.

- UN poids en acier, en forme de cylindre circulaire droit solide avec une face d'impact plate et des bords arrondis, est lâché sur l'échantillon depuis une hauteur spécifiée.

- Les conditions d'impact dépendent du type de conduit :

Annexe 40, type A et type EB :

Poids: 20 livres (9,1 kg)

Diamètre du cylindre : 2 pouces (51 mm)

Programme 80 :

Poids: 75 lbs (34 kg)

Diamètre du cylindre : 6 pouces (150 mm)

- Le face plate du poids frappe le centre de l'échantillon à travers le diamètre et le long de l'axe longitudinal, garantissant une force d'impact standardisée.

- Un mécanisme est en place pour assurer le poids ne frappe qu'une seule fois par test.

- Le conduit rigide en PVC échoue au test si plus de trois sur dix Les spécimens développent une fissure ou une déchirure plus long que 1/32 de pouce (0,8 mm) le long de la surface extérieure.

- Si sept ou plus si les spécimens restent intacts ou présentent des fissures/déchirures dans les limites admissibles, le conduit réussit le test.

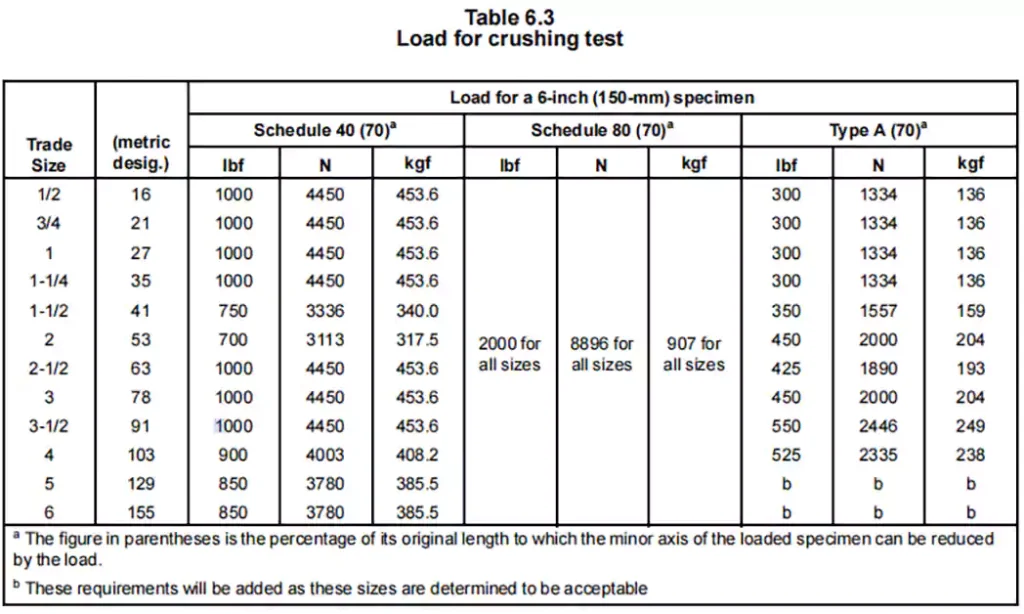

Le test de résistance à l'écrasement évalue la capacité des conduits rigides en PVC à résister à la pression extérieure sans déformation significative ni rupture structurelle. Ce test garantit l'intégrité du conduit sous l'effet des forces de compression, condition essentielle à son bon fonctionnement dans les installations souterraines, encastrées ou apparentes où il peut être soumis à des charges importantes.

En simulant des conditions réelles, le test vérifie que le conduit ne se déforme pas excessivement sous les charges spécifiées. Un critère essentiel de réussite est que le petit axe du diamètre intérieur ne soit pas réduit à moins de 70% de sa mesure initiale avant la mise en charge.

Ce test est différent du test de résistance aux chocs car le conduit PVC est encastré dans le sol ou dans le mur et est sous pression pendant une longue période. Ce test expérimente la capacité de compression du conduit en PVC sous l'action de la pression, qui l'affecte également. Facteurs de longévité.

L'essai de flamme de la norme UL 651 évalue la résistance au feu des conduits rigides en PVC de type Schedule 40 et Schedule 80 afin de garantir qu'ils ne propagent pas les flammes en cas d'incendie. Cet essai vise à confirmer que le conduit s'éteint rapidement et ne contribue pas à l'inflammation des matériaux combustibles environnants.

Lors du test, le conduit est exposé à un application de flamme de 60 secondes, répété trois fois, avec un intervalle de 30 secondes entre chaque exposition. Le conduit doit cesser de flamber dans les 5 secondes Après chaque application de flamme, le conduit ne doit pas libérer de particules enflammées susceptibles d'enflammer les matériaux environnants. Si le conduit ne répond pas à ces critères, il est considéré comme impropre aux applications où la sécurité incendie est un enjeu important.

Ce test simule si les conduits en PVC des programmes 40 et 80 peuvent fournir une protection maximale lorsqu'ils sont menacés par un incendie. Si le conduit a un excellent retardateur de flamme, il peut garantir que les fils du conduit sont intacts lorsque la flamme nue est éteinte afin de ne pas provoquer un accident plus grave.

Le test de résistance à la lumière solaire de la norme UL 651 évalue la capacité des conduits rigides en PVC de type Schedule 40 et Schedule 80 à résister à une exposition prolongée aux rayons UV sans dégradation significative. Étant donné que les installations électriques extérieures exposent souvent les conduits à la lumière directe du soleil, ce test garantit que le matériau conserve ses propriétés. intégrité mécanique et résistance aux chocs au fil du temps.

Le test implique mesures de résistance aux chocs Izod sur des éprouvettes entaillées préparées à partir d'échantillons de conduits non vieillis et conditionnés aux UV. Ces échantillons sont exposés aux rayonnements UV pendant une durée maximale de 1440 heures, Leur résistance aux chocs est ensuite testée conformément à la norme ASTM D 256. Pour réussir le test, le conduit doit conserver un niveau de résistance aux chocs acceptable, tel que spécifié dans la norme UL 651.

Ce processus de test garantit que les conduits rigides en PVC restent durables et fiables dans les applications extérieures, assurant une performance à long terme et une protection contre les facteurs environnementaux tels que l'exposition aux UV et les intempéries.

Parmi les exigences de la norme UL651, une spécification clé est la capacité de supporter un fil de calibre 90 °C, ce qui indique la température de fonctionnement maximale des conducteurs à l'intérieur du conduit.

La température de 90 °C correspond à la température maximale que l'isolation du fil peut supporter sans se dégrader. Les conduits en PVC certifiés UL 651 sont généralement conçus pour des conducteurs jusqu'à 75 °C, mais de nombreuses normes électriques exigent désormais des conduits supportant une température de 90 °C afin de permettre le passage de câbles à plus haute température sans nécessiter de réduction de la puissance du système. Cette tolérance accrue aux températures élevées garantit un fonctionnement optimal du système électrique, tout en préservant sa sécurité et sa fiabilité.

Pour obtenir une classification de résistance à 90 °C, les conduits en PVC doivent subir des tests de longue durée supplémentaires, au-delà des exigences standard pour les conduits à 75 °C. Le processus de test décrit dans la norme UL 651 s'étend sur 360 jours et expose le conduit à diverses contraintes environnementales, notamment des températures élevées prolongées, afin d'évaluer sa résistance à la dégradation thermique, son intégrité mécanique et ses performances globales.

Le test consiste à accélérer le vieillissement en plaçant des échantillons de conduits dans un four à air pulsé à 80 °C (176 °F) jusqu'à 360 jours. À intervalles réguliers, des essais de choc sont réalisés à l'aide d'un cylindre d'acier afin de déterminer rétention de la résistance aux chocs au fil du temps. Une courbe de dégradation régulière est tracée, et le conduit doit maintenir au moins 50% de sa résistance initiale aux chocs après une exposition prolongée.

Cette évaluation rigoureuse garantit que les conduits en PVC Schedule 40 et 80 restent fiables et structurellement solides lorsqu'ils sont utilisés avec un câblage à haute température, assurant ainsi une sécurité et des performances à long terme dans les applications électriques exigeantes.

Les conduits conformes à la norme de 90 °C doivent également comporter un marquage permanent indiquant clairement “ câble 90 °C maximum ” ou “ câble max. 90 °C ”. Les organismes de certification tels que UL et ETL exigent ce marquage pour confirmer la conformité du conduit à la norme.

Si un conduit ne porte pas ce marquage obligatoire, il n'est pas conforme à la spécification 90 °C, quelles que soient les affirmations du fabricant. L'utilisation de conduits non conformes dans des systèmes conçus pour des conducteurs 90 °C peut entraîner de graves conséquences, notamment des inspections infructueuses, le rejet du système, des remplacements coûteux et des poursuites judiciaires.

Ce test nécessite que l'échantillon soit soumis à un test de vieillissement 168 heures à l'avance, trempé dans l'eau du robinet pendant 24 heures, puis frotté avec de l'huile IRM902 pour démarrer le test. Le test utilisera un simple dispositif automatique pour permettre à la bande d'entrer en contact avec la partie imprimée du cathéter à un cycle fixe, avec un mouvement de va-et-vient pour chaque cycle, pour un total de 50 cycles.

Après les tests ci-dessus, les caractères imprimés doivent être clairement visibles pour les produits qualifiés.

Étant donné que la plupart des fabricants gravent désormais au laser, ce test n’est pas trop sévère. Son objectif est principalement de conserver l’impression du cathéter, qui permet de retracer le fabricant, la date de production, etc.

L’impression habituelle de tubes rigides en PVC doit inclure les éléments suivants :

1) Avec la mention « Conduit rigide en PVC » ;

2) Taille du commerce

3) Le nom du fabricant ou du propriétaire de la marque

4) Date de fabrication

5) Les informations ci-dessus doivent être imprimées au moins une fois tous les 10 pieds.

6) Comme indiqué dans le chapitre ci-dessus, l'impression est permanente

De plus, il existe des exigences détaillées pour les conduits en PVC des annexes 40 et 80. Par exemple, l'impression doit être mise à jour vers les conduits en PVC rigide Schedule 40 ou Schedule 80 pour ces deux conduits.

Certains sont adaptés aux fils à 90 °C (194 °F), il faut alors marquer le « fil à 90 °C maximum » sur l'impression. Il existe également des exigences particulières. Par exemple, si Conduit rigide de l'annexe 40 est uniquement adapté à une utilisation souterraine, alors « Utilisation souterraine uniquement » doit être imprimé.

Quant à l'impression des produits accessoires, la plupart d'entre eux étant réalisés par technologie de moulage par injection, elle ne doit être réalisée que lors de la conception du moule et doit répondre aux exigences permanentes. Le contenu imprimé est généralement le nom du fabricant ou de la marque et le modèle du produit. Semblable au conduit en PVC rigide Schedule 40 ou Schedule 80, s'il ne peut être utilisé que dans des scénarios limités, il doit être noté, comme enfoui dans le sol, ou s'il ne convient qu'aux fils à 90 °C.

Le Code national de l'électricité (NEC) définit les exigences d'installation et d'utilisation des conduits en PVC afin de garantir la conformité aux normes de sécurité électrique. L'article 352 du NEC précise les principales applications, limitations et exigences d'installation. Voici quelques informations clés :

Applications des conduits en PVC :

Utilisations autorisées | Utilisations non autorisées |

Installations dissimulées dans les murs, les sols ou les plafonds | Dans les emplacements dangereux (classés), sauf autorisation expresse. |

Endroits humides et secs | En tant que moyen de support pour les luminaires (appareils d'éclairage) |

Environnements corrosifs où les conduits métalliques pourraient se détériorer | En cas de dommages physiques graves |

installations souterraines, y compris l'enfouissement direct | Dans les régions où les températures dépassent 50 °C (122 °F) |

Applications exposées, à condition que le conduit soit conçu pour résister à la lumière du soleil. | Là où il peut être utilisé comme conducteur de mise à la terre |

Remplissage de conduit : Le nombre de conducteurs doit être conforme au chapitre 9 du NEC.

Tableau des dimensions de remplissage des conduits en PVC

Nombre de conducteurs | Aire de la section transversale (%) |

1 | 53 |

2 | 31 |

Plus de 2 | 40 |

Exigences de support : Doit être fixé à moins de 900 mm (3 pieds) des terminaisons et supporté conformément au tableau 352.30 du NEC.

Raccords de dilatation : Nécessaire lorsque la dilatation thermique est susceptible de dépasser 1/4 de pouce (6 mm).

Mise à la terre : Le conduit en PVC ne fournit pas de chemin de mise à la terre pour l'équipement ; un conducteur de mise à la terre séparé est nécessaire.

Composition du matériau : Doit être fabriqué en PVC non plastifié, résistant à l'humidité, aux produits chimiques, aux chocs et au feu, et résistant aux UV pour une utilisation hors sol.

Ledes est un fabricant reconnu de solutions de conduits électriques de haute qualité, qui s'engage à fournir des produits sûrs, durables et performants, conformes aux normes industrielles. Notre vaste gamme de conduits et raccords en PVC certifiés UL garantit la conformité à la norme UL et offre une fiabilité supérieure pour diverses applications électriques.

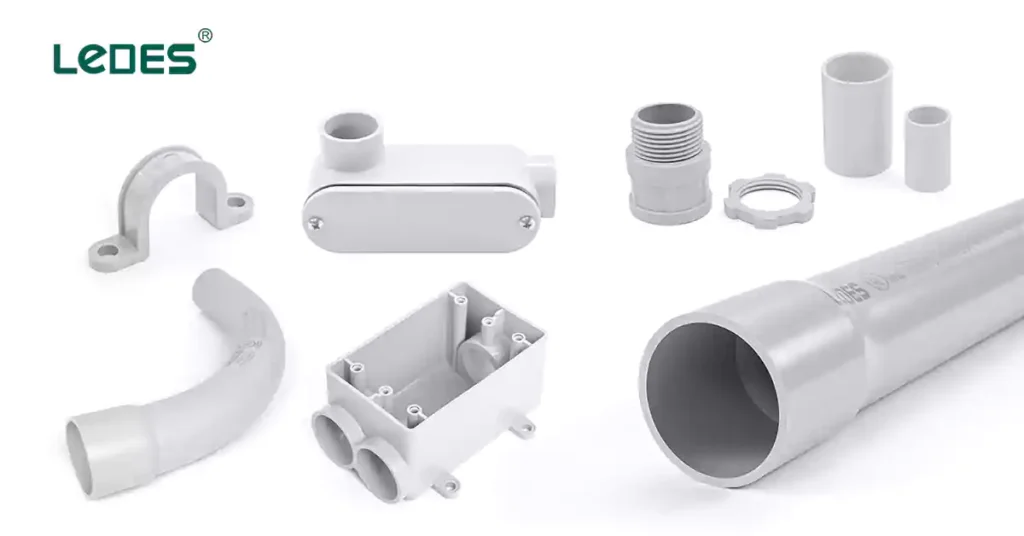

Ledes fournit des conduits et des raccords en PVC homologués UL, destinés à être utilisés avec ces conduits, notamment :

- Conduit en PVC de catégorie 40 – Une solution polyvalente et légère, adaptée aux installations électriques d'usage général, aériennes et souterraines.

- Conduit en PVC de la série 80 – Comporte une paroi plus épaisse pour résistance aux chocs améliorée, idéal pour les environnements à fort trafic ou exigeants.

- coudes – Disponible en 45°, 90° et autres angles personnalisés de coudes standard et de coudes à rayon spécial, Ces coudes permettent des changements de direction en douceur dans les conduits sans compromettre l'intégrité du câblage.

- Accouplements – Essentiel pour sections de conduit de jonction, assurant ainsi une connexion fluide et sécurisée pour les câblages continus.

- Adaptateurs - Y compris Adaptateurs de bornes mâles et adaptateurs femelles, permettant des transitions en douceur entre différents types de conduits, boîtes ou boîtiers.

- Colliers de serrage pour tuyaux – Solide et fiable supports de conduit qui fixent solidement les conduits Schedule 40 et 80 aux murs, plafonds ou autres structures.

- Boîtes de jonction – Conçu pour le montage sécurisé des appareils électriques et des connexions de câblage.

- Corps de conduit – Idéal pour fournir Points de traction, espaces d'épissure et changements de direction, disponible en plusieurs styles tels que Types LB, LL, LR, T et C pour répondre aux différents besoins d'installation.

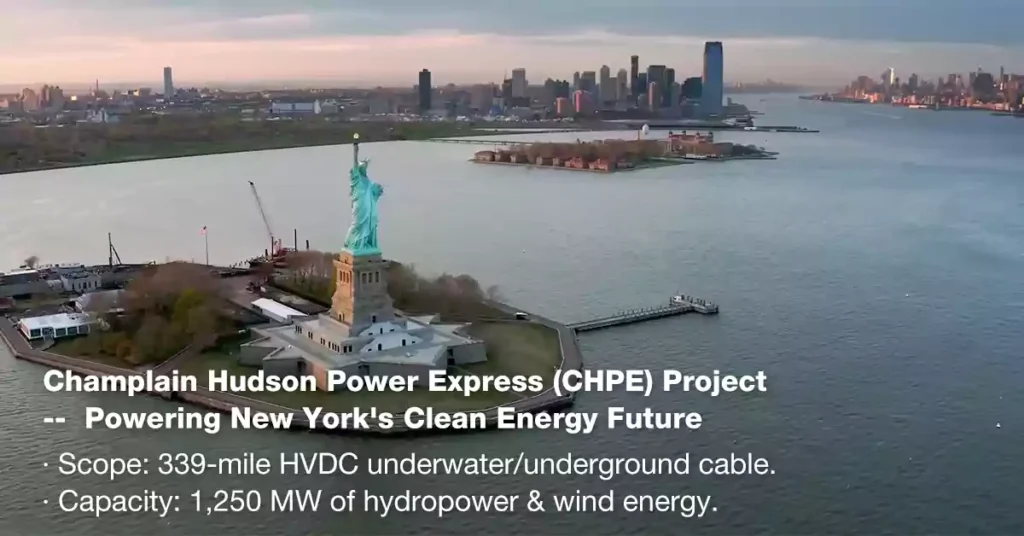

Le Champlain Hudson Power Express (CHPE) est un projet phare de transport d'électricité à courant continu haute tension (CCHT), s'étendant sur 545 kilomètres (339 miles) de Québec, au Canada, à New York. Ce projet est essentiel pour :

- Fournir de l'énergie hydroélectrique propre et renouvelable à New York.

- Réduire les émissions de carbone et améliorer la fiabilité du réseau électrique.

- Création de milliers d'emplois et modernisation des infrastructures énergétiques de la région.

Pour cette ligne de transport d'énergie souterraine et sous-marine de grande envergure, les conduits et raccords en PVC certifiés UL de Ledes ont été choisis pour leur durabilité supérieure, leur résistance à la corrosion et leur sécurité électrique. Nos conduits en PVC Schedule 40 et 80 assurent une protection optimale des câbles sur de longues distances, garantissant un transport d'énergie efficace même en milieu souterrain.

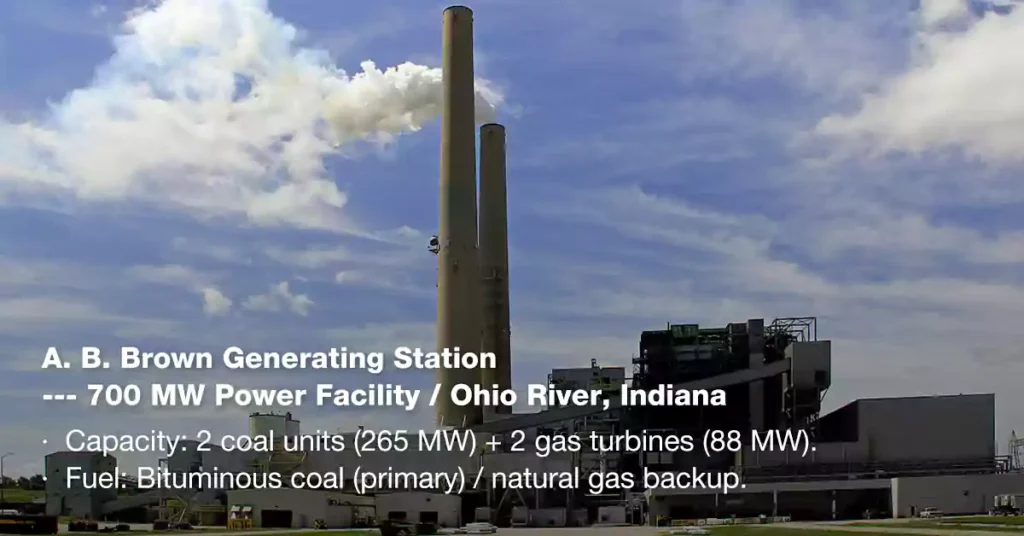

La centrale électrique AB Brown, d'une puissance de 700 mégawatts (MW), est située le long de la rivière Ohio, dans l'Indiana, au sud-ouest d'Evansville. Cette installation, propriété de CenterPoint Energy (anciennement Vectren), comprend :

- Deux unités alimentées au charbon, chacune d'une capacité nominale de 265,2 MW, utilisant principalement du charbon bitumineux avec la possibilité de le remplacer par du gaz naturel.

- Deux turbines à gaz, chacune fournissant une capacité de 88,2 MW pour la production d'électricité supplémentaire.

Dans le cadre du plan de modernisation de CenterPoint Energy, des améliorations sont en cours concernant les infrastructures et le réseau électrique afin de répondre aux besoins énergétiques futurs. L'entreprise avait précédemment annoncé son intention de fermer ses centrales au charbon et de passer à une production d'électricité à partir de gaz naturel, sous réserve de l'approbation de la Commission de régulation des services publics de l'Indiana.

Afin de garantir un système électrique sûr et fiable, les conduits et raccords en PVC homologués UL de Ledes ont été sélectionnés pour diverses installations et mises à niveau électriques au sein de l'usine AB Brown.

Homologué UL – Garantir la conformité aux normes de sécurité et de performance.

Durable et résistant à la corrosiont – Fabriqué en PVC de haute qualité pour une performance durable même dans des environnements difficiles.

Installation facile – Léger et conçu pour un montage rapide.

Applications polyvalentes – Convient aux installations électriques résidentielles, commerciales et industrielles.

Ledes est fière de contribuer aux projets d'infrastructures critiques qui façonnent l'avenir de l'énergie. Nos solutions de conduits innovantes et performantes garantissent des installations électriques sûres et efficaces, même dans les environnements les plus exigeants.

UL (Underwriters Laboratories) et CSA (Association canadienne de normalisation) sont deux organismes de référence qui établissent des normes de sécurité et de performance pour les conduits électriques. Leurs normes garantissent que les produits répondent à des exigences rigoureuses en matière de durabilité, de résistance au feu et d'adaptabilité environnementale, avec des spécificités régionales et techniques.

- Normes ULPrincipalement reconnues aux États-Unis, les normes UL visent à garantir la sécurité d'utilisation des produits électriques, notamment des conduits en PVC, au sein des infrastructures américaines. La norme UL relative aux conduits en PVC (par exemple, UL 651) traite de la sécurité incendie, de la résistance aux chocs, des températures de fonctionnement et d'autres aspects.

- Normes CSACes normes visent à garantir la sécurité des produits utilisés au Canada. Les normes CSA s'alignent généralement sur les lignes directrices internationales, mais peuvent comporter des adaptations pour tenir compte des exigences locales en matière de sécurité et de réglementation. La norme CSA C22.2 n° 211.2 est la norme canadienne pour les conduits en PVC ; elle définit des exigences similaires à celles de la norme UL, mais adaptées à la réglementation canadienne en matière de sécurité.

Exigences de performance UL651 et CSA C22.2 :

Aspects | UL651 | CSA C22.2 No 211.2 |

Température | Utiliser à des températures ambiantes de 50 °C (122 °F) ou inférieures ; utiliser avec un câblage de 75 °C (ou peut-être 90 °C). | Utiliser à une température de fonctionnement continue de 75 °C.

|

Résistance aux chocs | Test à 23,0 ±2,0° C, avec un poids de 20 lb (9,1 kg) pour le programme 40. | Test à –34 ± 2 °C, avec une énergie d'impact de 12 J pour conduit rigide.

|

Résistance à la traction | 5 000 psi pour conduit de type Schedule 40 | Non spécifié |

Résistant à l'écrasement | Détails requis dans la section 6.9 | Non spécifié |

Compression | Non spécifié | Aucune fissure et diminution ne dépassant pas 25% lorsqu'il est soumis à certaines forces. |

Flamme | Appliquer la flamme 3 fois pendant 60 secondes, en ne prolongeant pas la flamme de plus de 5 secondes entre chaque application. Ne pas laisser de gouttes enflammées. | Ne pas brûler pendant plus de 30 secondes, sans particules enflammées ni incandescentes. |

Résistance à la lumière du soleil | Mêmes exigences que pour la CSA | Mêmes exigences qu'avec UL |

- Code national de l'électricité (NEC)Les conduits en PVC certifiés UL sont reconnus pour leur conformité au Code national de l'électricité américain (NEC), qui est la norme régissant les installations électriques aux États-Unis.

- Code canadien de l'électricité (CCE)Les conduits en PVC certifiés CSA sont reconnus pour leur conformité au Code canadien de l'électricité (CCE), garantissant ainsi que les produits répondent aux normes de sécurité et d'installation spécifiques aux systèmes électriques au Canada.

- Marque ULLes conduits en PVC homologués UL portent généralement la marque UL, ce qui indique qu'ils répondent aux normes de sécurité UL spécifiques et qu'ils sont approuvés pour une utilisation aux États-Unis.

- Marque CSADe même, les conduits en PVC conformes aux normes CSA portent le logo CSA, indiquant qu'ils sont conformes aux exigences canadiennes.

Les normes UL et CSA sont toutes deux essentielles pour garantir que les conduits en PVC répondent aux exigences de sécurité, de performance et réglementaires en vigueur dans leurs régions respectives. Bien que les protocoles et exigences d'essai présentent des similitudes, la principale différence réside dans leur applicabilité géographique et les réglementations spécifiques. Pour les projets aux États-Unis, les conduits en PVC homologués UL sont le choix idéal, tandis que les conduits certifiés CSA sont indispensables pour les installations canadiennes.

Comme nous l'avons vu tout au long de ce guide, le conduit en PVC UL 651 joue un rôle essentiel dans les installations électriques modernes grâce à sa durabilité, sa résistance au feu et à la corrosion, ainsi que sa conformité aux exigences du NEC. Sa classification en Schedule 40 et Schedule 80 offre une grande flexibilité d'utilisation, permettant aux électriciens et aux entrepreneurs de choisir le type de conduit adapté aux besoins de protection mécanique et aux conditions environnementales.

Que vous travailliez sur une installation souterraine, un bâtiment commercial ou une installation industrielle, l'utilisation de conduits en PVC conformes à la norme UL 651 garantit que votre système électrique respecte les normes de sécurité et offre une performance fiable dans le temps. En choisissant des conduits certifiés auprès de fabricants reconnus, vous assurez une performance durable tout en respectant la réglementation en vigueur.

Face à la demande croissante de solutions électriques durables, économiques et fiables, les conduits en PVC conformes à la norme UL 651 demeurent un élément essentiel d'une infrastructure de câblage sûre et performante. Grâce à votre compréhension approfondie de la norme UL 651, vous pouvez désormais choisir en toute confiance le conduit adapté à votre prochain projet.

Si vous avez des questions ou êtes intéressé par notre série de produits UL, vous pouvez contactez-nous par email ou même WhatsApp, et nous vous répondrons généralement dans un délai d'un jour ouvrable.