Table des matières

Conduit d'enfouissement direct Désigne un type de système de tuyauterie ou de conduit conçu et installé sous terre sans nécessiter de protection ni de gaine supplémentaire. Il est couramment utilisé pour les applications électriques, de télécommunications ou de communication de données, où les câbles ou les fils doivent être acheminés sous terre.

Les conduits d'enterrement direct sont généralement constitués de matériaux durables tels que le polyéthylène haute densité (HDPE) ou le PVC rigide (polychlorure de vinyle), qui offrent une protection contre l'humidité, l'acidité du sol et d'autres facteurs environnementaux. Le conduit est conçu pour résister à la corrosion, aux chocs et à l’écrasement, garantissant ainsi l’intégrité des câbles ou fils qu’il abrite.

Le « DB » dans le nom signifie « enfouissement direct », ce qui indique qu'il peut être installé sous terre sans nécessiter de bétonnage supplémentaire. Il s'agit donc d'une option économique et polyvalente pour diverses applications électriques souterraines.

Il existe plusieurs types de conduits DB, chacun ayant ses propres spécifications et avantages. Voici quelques-uns des conduits souterrains les plus couramment utilisés aux États-Unis et au Canada.

Remarques : En savoir plus sur les détails de l'exigence de la norme UL 651 pour les conduits en PVC dans notre dernier post si vous êtes intéressé par cette section.

conduit DB60 Il s'agit d'un type de conduit spécialement conçu pour accueillir des câbles et des fils dans les applications de télécommunications et de réseaux de données. La désignation « DB60 » fait référence à ses dimensions, la taille standard étant de 60 mm en hauteur et en largeur. Cependant, il est important de noter que d'autres tailles et variantes peuvent être disponibles pour répondre à des exigences d'installation spécifiques.

- Installation sans effort : Dites adieu aux enrobages en béton lourds. La capacité d'enfouissement direct du DB60 vous fait gagner du temps et de l'argent, rendant l'installation très simple.

- Résistance supérieure : le DB60 est conçu pour supporter la pression du sol souterrain et les contraintes du mouvement, garantissant ainsi la sécurité de vos câbles.

- Choix économique : Comparé aux conduits métalliques traditionnels, le DB60 offre des économies de coûts importantes grâce à sa facilité d'installation et à son poids plus léger.

Directive générale concernant les profondeurs d'enfouissement minimales en fonction du type et de l'emplacement du conduit (consultez le Code national de l'électricité (NEC) et d'autres normes industrielles pour connaître les exigences spécifiques) :

- Zones résidentielles : 18 pouces (45 cm)

- Zones commerciales et industrielles : 24 pouces (60 cm)

- Passages routiers : 36 pouces (90 cm)

conduit DB100 Il s'agit d'un type de conduit en PVC (polychlorure de vinyle) spécialement conçu pour l'enfouissement direct. Il est principalement utilisé pour protéger les câbles électriques souterrains sans nécessiter de gaine supplémentaire comme le béton. Le DB100 est un conduit plus léger que des options plus lourdes comme le DB120, et il est couramment utilisé pour les applications résidentielles, commerciales légères et de communication.

Rentable:

Le DB100 est plus abordable que les conduits plus lourds comme le DB120, ce qui en fait un choix pratique pour les projets qui ne nécessitent pas une résistance mécanique extrême.

Léger et facile à installer :

Sa paroi plus fine et son poids plus léger rendent le DB100 plus facile à manipuler et plus rapide à installer, contribuant ainsi à réduire le temps de travail et les coûts.

Prêt pour l'enterrement direct :

Il est fabriqué spécifiquement pour une installation souterraine sans protection supplémentaire, simplifiant le creusement de tranchées et la pose de câbles.

Résistant à la corrosion et à l'humidité :

Étant en PVC, le DB100 ne se corrode pas comme les conduits métalliques et offre une excellente résistance à l'humidité et à de nombreux produits chimiques présents dans le sol.

Intérieur lisse :

La surface intérieure lisse réduit la friction lors du tirage du câble, aidant ainsi à prévenir les dommages au câble lors de l'installation.

Bien que les exigences spécifiques puissent varier en fonction des codes locaux et des conditions du projet, une ligne directrice courante est de 18 à 24 pouces (45 à 60 cm) du haut du conduit à la surface du sol pour les lignes basse tension et de communication.

S'il est installé sous des allées, des routes ou là où de l'équipement lourd peut traverser, un enfouissement plus profond (souvent de 24 à 36 pouces, parfois avec une protection supplémentaire comme un revêtement en béton) peut être nécessaire.

conduit DB120 Il s'agit d'un type de conduit électrique largement utilisé pour protéger et organiser les fils et câbles électriques. Il est fabriqué à partir de matériaux durables et de haute qualité, tels que le polychlorure de vinyle (PVC) ou le polyéthylène (PE), qui offrent une excellente résistance à la corrosion, à l'humidité, aux produits chimiques et aux rayons UV. La désignation « DB120 » fait référence à la classification spécifique du PVC, qui indique son épaisseur de paroi et sa résistance.

- Durabilité : le conduit DB120 est résistant à la corrosion, aux produits chimiques et aux intempéries, ce qui le rend idéal pour une utilisation souterraine à long terme.

- Résistance aux chocs : les parois épaisses du conduit DB120 peuvent résister à des impacts importants, protégeant les fils à l'intérieur contre les dommages.

- Léger : Comparé aux conduits en béton ou en métal, le DB120 est beaucoup plus léger, ce qui le rend plus facile à manipuler et à installer.

- Flexibilité : le conduit DB120 est disponible dans une variété de longueurs et de diamètres, ce qui le rend facile à adapter aux différents besoins du projet.

- Rentable : le conduit DB120 est une option relativement abordable par rapport aux autres types de conduits souterrains.

- Zones résidentielles : 12 pouces (30 cm)

- Zones commerciales et industrielles : 18 pouces (45 cm)

- Passages routiers : 36 pouces (90 cm)

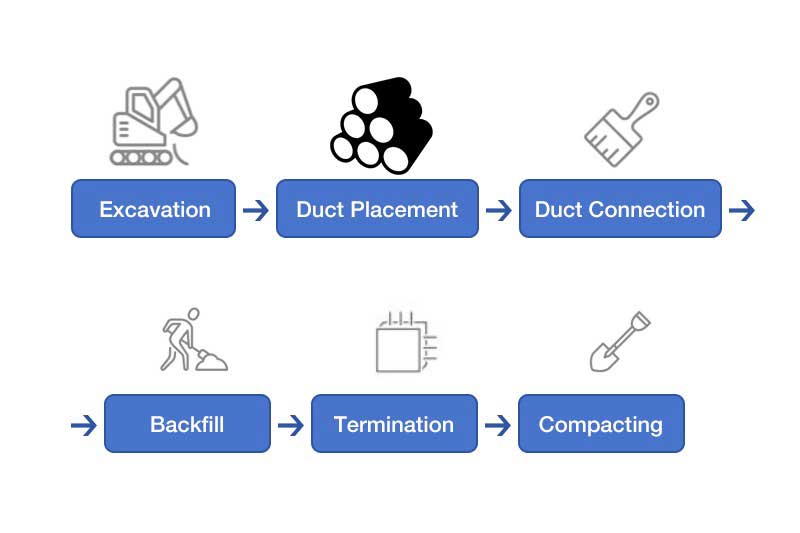

L'installation d'un conduit DB120 est relativement simple. Voici les étapes de base :

- Creuser une tranchée : La tranchée doit être suffisamment profonde pour répondre aux exigences locales de profondeur d’enfouissement des lignes électriques et de communication.

- Posez le conduit : Placez le conduit dans la tranchée en vous assurant qu'il est de niveau et exempt de débris.

- Joindre les sections de conduit : Utilisez de la colle à solvant ou des raccords mécaniques pour joindre les sections de conduit ensemble.

- Tirez les fils : Tirez les fils électriques ou de communication à travers le conduit.

- Remblayer la tranchée : Remblayer la tranchée avec de la terre en la tassant pour éliminer les poches d'air.

Le conduit DB120 est utilisé dans une grande variété d'applications, notamment :

- Câblage électrique souterrain résidentiel et commercial

- Systèmes de feux de circulation et d'éclairage public

- Câbles de télécommunication et de données

Fabriqués en PVC (polychlorure de vinyle) robuste, ces conduits sont spécialement conçus pour être enterrés dans le béton. Ils font ainsi partie intégrante de l'infrastructure souterraine, protégeant les câbles électriques sensibles des rigueurs de la vie souterraine.

- Résistance exceptionnelle : La désignation « EB » signifie leur résistance exceptionnelle aux chocs, capables de supporter les pressions des sols mouvants et les impacts accidentels. Considérez-les comme des gardiens silencieux, assurant la continuité de votre courant électrique.

- Durabilité supérieure : Enrobés de béton, ces conduits forment un réseau robuste et stable, minimisant le risque de dommages causés par les mouvements du sol et garantissant des performances durables.

- Léger : Comparés à leurs homologues métalliques, les conduits EB20/35 sont des poids plume, ce qui les rend plus faciles à manipuler et à installer, économisant ainsi du temps et des coûts de main-d'œuvre.

- Compatibilité : Disponibles dans une gamme de diamètres et de longueurs, ces conduits peuvent être adaptés à divers besoins de projets, des petites installations résidentielles aux vastes complexes commerciaux.

L'installation du conduit EB20/35 suit un processus simple :

- Guerre de tranchées : creusez une tranchée suffisamment profonde pour répondre aux exigences locales en matière de profondeur d'enfouissement, offrant une protection suffisante aux artères électriques à l'intérieur.

- Berceau en béton : Préparez un lit de béton robuste pour servir de support et de protection au conduit.

- Pose des fondations : Placez soigneusement les sections de conduit dans la tranchée, en vous assurant d'un alignement et d'une connexion corrects.

- Unir nos forces : utilisez de la colle solvantée ou des raccords mécaniques pour créer un réseau de conduits sans soudure et étanche.

- Manteau de béton : recouvrez le conduit avec le béton préparé, créant ainsi un bouclier unifié et impénétrable.

Conduit DB2/ES2 Désigne un type spécifique de conduit utilisé à des fins de communication. Il s'agit généralement d'un conduit non métallique conçu pour loger et protéger les câbles de communication, tels que les câbles à fibre optique ou les câbles Ethernet. Le conduit DB2 de Ledes est fabriqué en PVC, certifié CSA C22.2 n° 211.1, et est couramment utilisé dans divers secteurs, notamment les télécommunications, les réseaux et les centres de données, pour fournir un conduit permettant une installation efficace et organisée des câbles de communication.

- Résistant à la corrosion : Conduit en PVC DB2/ES2, fabriqué à partir d'un matériau PVC de haute qualité, non métallique, il ne rouille pas même exposé à des conditions naturellement corrosives. Il garantit des performances à long terme dans le milieu souterrain et offre une protection sûre et fiable aux systèmes de câblage.

- Léger : Il est léger, ce qui facilite la manipulation et l'installation et permet de gagner considérablement du temps et des coûts de main-d'œuvre.

- Enterrement direct : Il est destiné aux applications d'enfouissement direct et ne nécessite aucune protection supplémentaire lorsqu'il est installé conformément au Code canadien de l'électricité (CCE).

- Tirage de câbles facile : DB2/ES2 a une surface intérieure lisse qui réduit la friction lors du tirage de fils et de câbles sur de longues distances.

Le conduit en PVC DB2/ES2 peut être coupé facilement avec une scie à métaux ou utiliser un coupe-PVC pour les petites tailles.

Pour assembler des conduits ou des raccords, un adhésif solvant suffit. Ce type d'adhésif PVC assure des joints solides et étanches. Manipulation facile et gain de temps.

- Fond de tranchée : Creusez une tranchée suffisamment profonde pour répondre aux exigences locales de profondeur d'enfouissement, en protégeant les lignes électriques à l'intérieur.

- Pose des fondations : Placez soigneusement les sections de conduit DB2 dans la tranchée, en vous assurant d'un alignement et d'une connexion corrects à l'aide de ciment solvant ou de raccords mécaniques.

- Remblai : Une fois le conduit fixé, remblayer la tranchée avec de la terre, en assurant un compactage adéquat pour éliminer les poches d'air.

La profondeur à laquelle le conduit DB doit être enterré peut varier en fonction de divers facteurs, notamment les réglementations locales, les exigences spécifiques du projet et le type d'installation. Cependant, il y a quelques lignes directrices générales à considérer :

Réglementations locales: Vérifiez les codes et réglementations du bâtiment locaux dans votre région. Ils précisent souvent la profondeur d'enfouissement minimale pour différents types de conduits et de services publics.

Facteurs environnementaux: Tenez compte de facteurs tels que la profondeur du gel, le type de sol et les conditions du sol. Ces facteurs peuvent affecter la stabilité et la protection du conduit. Dans les régions où les températures sont glaciales, il est courant d’enterrer les conduits sous la ligne de gel pour éviter tout dommage.

Protection et accessibilité : Le conduit doit être enterré à une profondeur offrant une protection adéquate contre les éléments externes, tels que l’excavation, la circulation et les facteurs environnementaux. De plus, il doit être enterré à une profondeur permettant un entretien et une accessibilité faciles si nécessaire.

En règle générale, les conduits de communication non métalliques comme les conduits DB sont souvent enterrés à une profondeur de 18 à 24 pouces (45 à 60 centimètres). Cependant, il est crucial de consulter les autorités locales et les professionnels familiers avec le projet spécifique et les réglementations locales afin de déterminer la profondeur d'enfouissement appropriée pour les conduits DB dans votre emplacement spécifique.

Avant de choisir un conduit DB pour un projet souterrain, il est essentiel de comprendre les normes qui régissent sa conception, ses matériaux et ses performances. Ces normes garantissent que les conduits répondent aux critères minimaux de sécurité, de durabilité et de qualité, essentiels lorsque la fiabilité des infrastructures est en jeu.

Aux États-Unis, les principales normes sont :

- ASTM F512-19 : Spécification standard pour les conduits et raccords en poly(chlorure de vinyle) (PVC) à paroi lisse pour installation souterraine.

- NEMA TC 6 et 8 : Conduit de services publics en plastique en chlorure de polyvinyle (PVC) pour les installateurs souterrains.

Au Canada, la norme clé est :

- CSA C22.2 n° 211.1 : Conduit rigide en PVC de types EB1 et DB2/ES2.

Conseils de pro : Vous souhaitez en savoir plus sur les détails de la norme CSA CC22.2? Cliquez sur le lien pour lire notre dernier article.

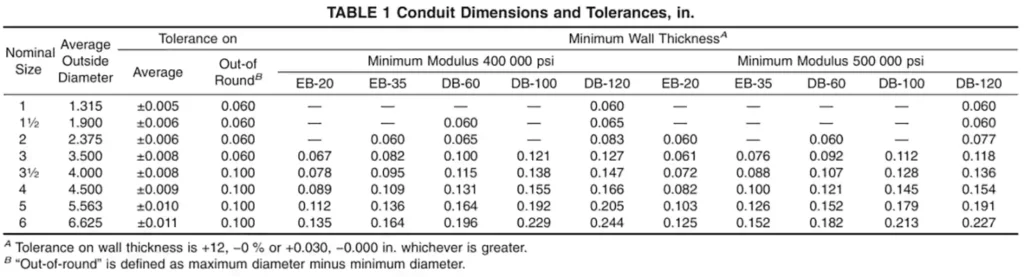

L'une des normes les plus importantes pour les conduits électriques souterrains aux États-Unis est la norme ASTM F512-19. Cette spécification définit les exigences relatives aux matériaux, à la construction et aux performances des conduits et raccords en poly(chlorure de vinyle) (PVC) à parois lisses utilisés pour l'installation souterraine de câbles de communication et d'énergie électrique.

La norme organise les conduits en cinq types, en fonction de leur rigidité et de leur utilisation prévue :

Type EB-20 — Enrobage en béton (rigidité inférieure)

Type EB-35 — Enrobage en béton (rigidité plus élevée)

Type DB-60 — Enfouissement direct (rigidité plus faible)

Type DB-100 — Enfouissement direct (rigidité plus élevée)

Type DB-120 — Enfouissement direct (très grande rigidité)

Les types EB sont principalement destinés à être installés dans un enrobage en béton, tandis que les types DB sont spécifiquement conçus pour être enfouis directement dans le sol, où une résistance et une durabilité supérieures sont essentielles.

Pour être conformes à la norme ASTM F512-19, les conduits doivent passer plusieurs tests critiques qui évaluent leur durabilité et leurs performances dans des conditions souterraines :

Les conduits doivent être fabriqués à partir d'un composé de PVC vierge ou retravaillé qui répond aux propriétés détaillées du matériau telles que la résistance, la résistance aux chocs et la résistance chimique.

Le matériau PVC doit répondre à des classifications cellulaires spécifiques telles que définies dans la norme ASTM D1784, notamment :

- 12254

- 12164 (nécessitant une résistance à la traction minimale de 4000 psi ou 28 MPa)

- 12264 (nécessitant un module de traction minimum de 500 000 psi)

Raccords moulés doit être fabriqué à partir de composés de PVC avec des classifications cellulaires de :

- 12234, ou

- 13343,

également tel que défini dans la norme ASTM D1784.

Les diamètres extérieurs, les épaisseurs de paroi et les longueurs doivent respecter des tolérances strictes pour garantir une qualité constante et une compatibilité avec les raccords.

Des exigences dimensionnelles particulières sont définies séparément pour les types EB et DB en raison de leurs conditions d'enfouissement différentes.

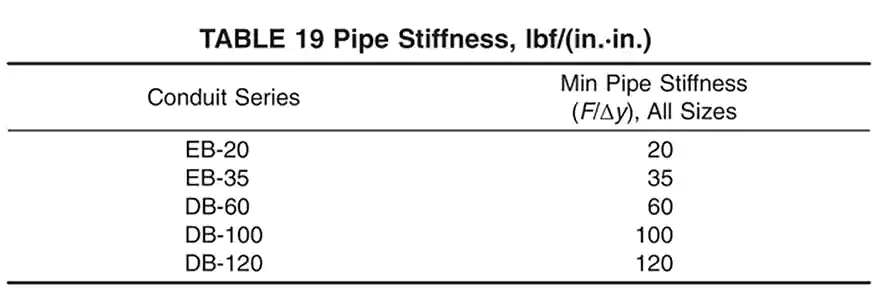

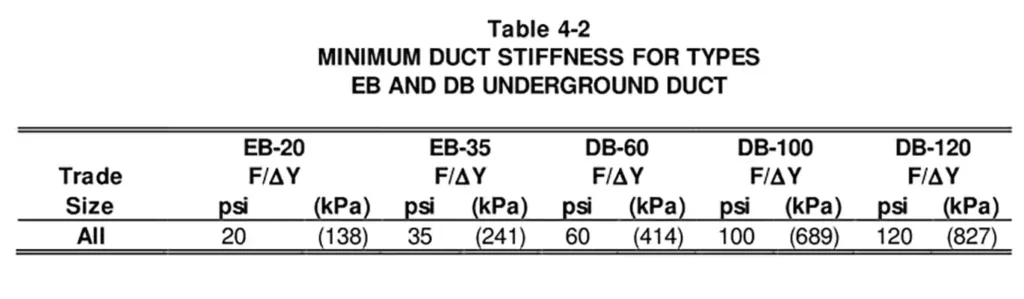

La rigidité des tuyaux est une caractéristique de performance essentielle pour les conduits souterrains, en particulier ceux destinés à l'enfouissement direct où les charges du sol et les pressions externes sont une préoccupation.

Selon la norme ASTM F512-19 :

Valeurs minimales de rigidité des tuyaux sont les suivants :

Méthode d'essai

La rigidité du conduit est déterminée par un essai normalisé de chargement sur plaques parallèles, conformément aux procédures décrites dans la norme ASTM D2412. Voici le fonctionnement de la méthode :

- Un court morceau de tuyau est placé horizontalement entre deux plaques plates rigides et parallèles.

- Les plaques sont rapprochées à une vitesse contrôlée de 0,50 ± 0,02 pouce (12,5 ± 0,5 mm) par minute.

• Pendant le chargement, les données de charge par rapport à la déflexion (changement de diamètre) sont enregistrées. - Si des fissures, des craquelures, un délaminage ou une rupture se produisent pendant l'essai, la charge et la déflexion correspondantes au moment de la rupture sont documentées.

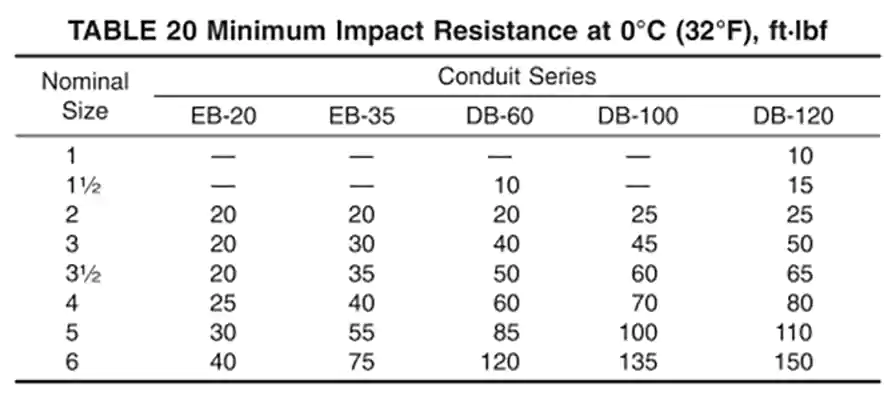

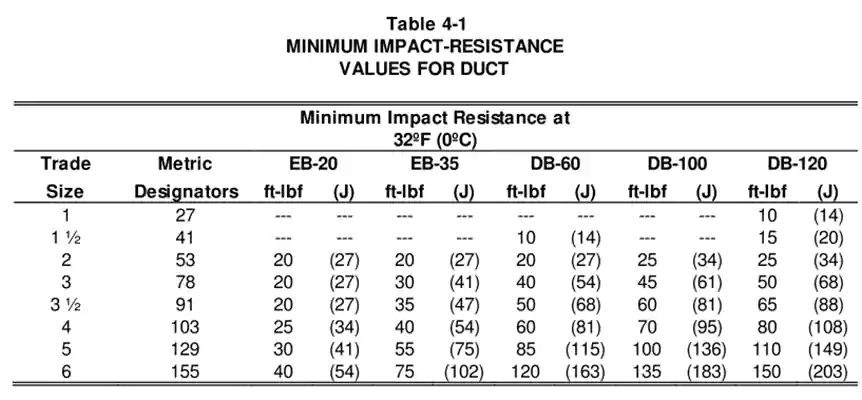

La résistance aux chocs est un autre facteur de performance essentiel pour les conduits souterrains en PVC. Ce test de contrôle qualité doit être effectué au moment de la fabrication afin de garantir une fiabilité constante du produit.

Selon la norme ASTM F512-19 :

Exigences minimales :

Méthode d'essai :

Les tests d'impact sont effectués conformément à la norme ASTM D2444, un Tup B de 20 lb (9,1 kg) et un support de plaque plate (support B) sont utilisés pour appliquer la force d'impact.

Considérations relatives à la température :

Si le test est effectué à des températures supérieures à 0 °C (32 °F), l'échantillon doit être testé dans les 15 secondes suivant son retrait de l'environnement de conditionnement pour maintenir la précision.

Ce test d'impact garantit que les conduits DB peuvent résister à des charges soudaines et lourdes sans se fissurer ni se casser, préservant ainsi leur intégrité structurelle sous terre.

Assurer une connexion étanche entre les sections de conduits est essentiel pour les installations souterraines, notamment pour empêcher l'infiltration d'humidité ou de terre dans les voies électriques ou de communication.

Selon la norme ASTM F512-19 :

Exigence:

Les joints de conduits ne doivent pas fuir lorsqu'ils sont soumis à des tests de pression.

Méthode d'essai :

- Une section de conduit est cimentée sur une cloche (douille) en suivant les instructions du fabricant ou, si aucune instruction n'est disponible, en utilisant la méthode décrite dans la pratique ASTM D2855.

- Le joint assemblé doit rester immobile pendant au moins 6 heures pour permettre au ciment solvant de durcir correctement.

- Après durcissement, le joint est soumis à une pression d'eau interne d'au moins 25 psi (170 kPa) et maintenu à cette pression pendant au moins 1 heure.

Critères de réussite :

Pendant le test, aucune fuite d'eau n'est autorisée.

Lier:

Une sonde ou la pointe d'une lame de couteau est utilisée pour séparer les couches concentriques.

Il ne doit pas être possible de séparer deux couches quelconques à l'aide d'une sonde ou de la pointe d'une lame de couteau de telle sorte que les couches se séparent proprement ou que la sonde ou la lame puisse se déplacer librement entre elles.

La norme ASTM F512-19 exige que les conduits portent un marquage clair et normalisé afin de garantir une identification aisée, une traçabilité et une conformité aux exigences de qualité. Les principales exigences sont les suivantes :

Nom du fabricant ou marque déposée

Classification des cellules en PVC

Taille nominale et type de conduit

Épaisseur minimale de la paroi

Numéro de contrôle ou de code

La désignation standard doit être marquée :

« ASTM F512 » pour conduit à extrusion simple

« ASTM F512 COEX » pour conduit coextrudé

Fréquence de marquage : À des intervalles ne dépassant pas 5 pieds (1,5 mètre) sur toute la longueur du conduit.

Marquages supplémentaires sont autorisées si le fabricant les juge utiles.

En plus des normes ASTM, une autre référence importante pour la fabrication de conduits souterrains en PVC en Amérique du Nord est la norme NEMA TC 6 & 8.

Cette norme est publiée par la National Electrical Manufacturers Association (NEMA) et joue un rôle essentiel dans la définition des exigences de performance et de qualité des conduits en polychlorure de vinyle (PVC) utilisés dans les applications d'enfouissement direct et d'enrobage de béton.

Points clés et exigences de test :

Les conduits et raccords doivent être fabriqués à partir de composés PVC de haute qualité, répondant aux normes minimales de performance en matière de solidité, de résistance chimique et de durabilité. Ces exigences sont similaires à celles de la norme ASTM F512-19.

Des tolérances précises sont définies pour le diamètre du conduit, l'épaisseur de la paroi et les dimensions de la douille afin de garantir un ajustement et un fonctionnement appropriés sur le terrain.

La procédure et les exigences d'essai sont identiques à celles de la norme ASTM F512-19. Les mesures sont prises à une déflexion verticale de 5% du diamètre intérieur du conduit.

La méthode de test et les exigences sont les mêmes que celles de la norme ASTM F512-19, mais la norme NAME TC 6&8 avertit explicitement que l'exposition aux UV réduit la résistance aux chocs ; valeurs valables uniquement au moment de la fabrication.

Mêmes exigences que la norme ASTM F512-19.

Nom du fabricant ou marque déposée

Désignation de la taille standard et type de conduit

Classification des cellules en PVC

Désignation standard

Fréquence de marquage : Les marquages doivent être répétés à intervalles uniformes et apparaître au moins tous les 10 pieds (3,05 mètres).

Marquages supplémentaires que le fabricant considère nécessaire.

Outre les normes ASTM et NEMA, la norme CSA C22.2 no 211.1 est une spécification importante qui couvre les conduits en polychlorure de vinyle (PVC) destinés aux installations souterraines au Canada. Les normes CSA (Association canadienne de normalisation) garantissent que les produits répondent à des exigences strictes de sécurité et de performance adaptées aux environnements canadiens, y compris les froids extrêmes.

Cette norme définit les exigences relatives aux matériaux, à la construction et aux performances pour :

- Conduit rigide en PVC :

Type EB1 : Destiné à être encastré dans du béton ou de la maçonnerie.

Type DB2/ES2 : Destiné à être enterré directement dans le sol ou encastré dans du béton ou de la maçonnerie.

- Accessoires associés :

Y compris les raccords droits, les raccords à angle de 5°, les capuchons, les bouchons, les terminaisons à emboîtement, les coudes et les adaptateurs.

Le conduit doit être fabriqué à partir de composés de PVC répondant aux exigences minimales en matière de propriétés physiques et chimiques, telles que la résistance à la traction, aux chocs et à la lumière solaire (pour les sections exposées). Il doit également présenter une classification cellulaire ASTM D1784 de 12224.

Les normes spécifient l'épaisseur minimale de paroi et les diamètres extérieurs pour différentes tailles commerciales. Les exigences diffèrent des normes ASTM et NEMA, car elles sont de types différents et utilisées dans différentes régions.

Ce test vérifie la résistance du matériau du conduit, en particulier dans des conditions de manipulation et d'installation à des températures normales et froides.

Méthode d'essai :

Un poids qui tombe impacte le conduit placé sur un lit de support spécialement préparé.

Énergie d'impact et températures

- À température ambiante (23 °C) : L'énergie d'impact appliquée doit être de 61 joules.

- À température froide (–18 °C) : L'énergie d'impact appliquée doit être de 34 joules.

L'essai de résistance à l'écrasement évalue la capacité d'un conduit en PVC à conserver sa forme sous une charge de compression. Cet essai garantit que le conduit peut supporter les pressions d'enfouissement ou d'enrobage sans déformation permanente.

Procédure de test :

- Le test est effectué à 23 ± 2°C (température ambiante standard).

- Avant le chargement, le diamètre intérieur vertical de chaque échantillon est mesuré et enregistré.

- Chaque échantillon est placé horizontalement entre deux plaques d’acier plates sur un banc d’essai de charge statique (conformément à la figure 2 de la norme CSA C22.2 n° 211.0).

Le conduit est positionné de manière à ce que l’axe vertical (direction de mesure) soit sous compression. - Une masse d'essai de 90 kg, incluant la masse du plateau supérieur, est appliquée progressivement sur l'éprouvette. La charge est maintenue pendant 60 ± 5 secondes.

- Après 60 secondes sous charge, mesurez à nouveau le diamètre intérieur vertical. Après 300 ± 20 secondes (5 minutes), mesurez à nouveau le diamètre intérieur vertical pour évaluer la récupération.

Critères de réussite :

- Pendant le chargement :

Le pourcentage moyen de diminution du diamètre vertical ne doit pas dépasser :

12% pour conduit de type EB1

10% pour conduit de type DB2/ES2

- Après la récupération :

Le pourcentage moyen de diminution ne doit pas dépasser 5% pour les deux types.

La méthode de test est la même que celle des normes ASTM et NEMA, qui est réalisée conformément à la norme ASTM D2412.

Exigences:

- Le conduit de type EB1 doit avoir une rigidité minimale de 200 kPa à une déflexion de 5%.

- Le conduit de type DB2/ES2 doit avoir une rigidité minimale de 300 kPa à une déflexion de 5%.

Procédure de test :

- Deux morceaux de conduit, chacun d'une longueur de 1 ± 0,1 mètre, sont collés au solvant dans un raccord standard.

- Après l'assemblage, le joint doit être durci pendant 24 heures à température ambiante pour assurer une bonne adhérence.

- L'ensemble est entièrement rempli d'eau, ce qui garantit l'absence d'air emprisonné à l'intérieur.

- Une pression manométrique de 35 kPa (environ 5 psi) est appliqué à l'intérieur de l'assemblage rempli.

- La pression doit être maintenue en continu pendant 4 heures.

Critères d'acceptation :

- Pendant toute la période de 4 heures, le joint doit résister à la pression sans rupture ni fuite.

- Une inspection visuelle est effectuée après le test pour garantir l’absence de signes de fuite ou de séparation des joints.

Force de liaison :

- Choisissez huit points espacés de manière égale sur la circonférence (tous les 45 degrés environ).

- À chaque point de la vallée, utilisez une sonde pointue ou la pointe d'un couteau. Essayez de séparer les parois intérieures et extérieures manuellement en faisant levier ou en piquant.

- Le conduit ne peut pas séparer proprement les parois intérieures et extérieures à aucun des huit points.

Les exigences de résistance chimique garantissent que les conduits rigides en PVC conservent leurs propriétés mécaniques et physiques lorsqu'ils sont exposés à des environnements chimiques agressifs.

À propos du test :

Les conduits sont immergés pendant 7 jours dans les solutions chimiques sélectionnées.

Après immersion, les échantillons ne doivent pas présenter de changement de masse supérieur à 2%.

Après avoir retiré les échantillons des solutions chimiques, les échantillons sont soumis à une résistance à la traction à une vitesse de traverse de 12,7 mm/min ± 25% en 1 heure.

La résistance moyenne à la traction des échantillons exposés aux produits chimiques ne doit pas différer de la résistance moyenne à la traction des échantillons témoins (non exposés) de plus de 15%.

Nom du fabricant, marque déposée

Type de conduit, tel que conduit PVC DB2/ES2

Taille du commerce

La date de fabrication

Norme : CSA C22.2 No.211.1

Item | ASTM F512-19 | NEMA TC 6 et 8 | CSA C22.2 No 211.1 |

Region | U.S. | U.S. | Canada |

Types de conduits | EB20, EB35, DB60, DB100, DB120 | EB20, EB35, DB60, DB100, DB120 | EB1, DB2/ES2 |

Résistance aux chocs | 20 ft-lbf at 0 °C | 20 ft-lbf at 0 °C | 61 J at 23 °C, 34 J at -18 °C |

Résistance à l'écrasement | Non spécifié | Non spécifié | 90 kg load for 60s, avg. Deformation: EB1≤12%, DB2≤10%, recovery≤5% |

Raideur | ASTM D2412: specify min. Stiffness for each conduit type at 5% deflection | Same as ASTM F512-19 | ASTM D2412: EB1≥200 kPa, DB2≥300 kPa at 5% deflection |

Étanchéité des joints | Water medium, 25 psi (172 kPa) pressure for 1 hour | Water medium, 25 psi (172 kPa) pressure for 1 hour | Water medium, 35 kPa (5 psi) pressure for 4 hours |

Une force de liaison | No layer separation under probe or blade | Non spécifié | No clean separation allowed using knife at 8 points around circumference |

Résistance chimique | Non spécifié | Non spécifié | <2& mass change; tensile strength change <15% after 7-day immersion |

When selecting the right conduit for an electrical installation, one of the most important considerations is whether the conduit is intended for underground or above-ground applications. Two of the most common types are DB conduit (specifically DB2/ES2 for Canada or DB120 in the U.S.) and Schedule 40 PVC conduit.

While both are made from polyvinyl chloride (PVC), their designs, wall thicknesses, performance characteristics, and application scenarios differ significantly.

Fonctionnalité | DB Conduit (DB2/ES2, DB120) | Conduit en PVC de catégorie 40 |

Utilisation principale | Underground installations (direct burial or concrete encasement) | Above ground installations or embedded in walls/ floors |

Standard | CSA C22.2 No.211.1 (Canada), NEMA TC 6&8 (U.S.) | UL651, NEMA TC2 |

Épaisseur de la paroi | Thinner than Schedule 40 | Thicker wall for higher mechanical protection |

Flexibilité | More flexible for easier trench installation | More rigid |

Installation Method | Buried directly or encased in concrete | Surface-mounted or embedded in structures |

Résistance à l'écrasement | Designed for buried loads | Higher crush resistance due to thicker wall |

Résistance aux UV | Not always UV resistant (buried) | Typically UV resistant for outdoor exposure |

Impact resistant | Modéré | Plus haut |

Raideur | Modéré | Plus haut |

Coût | Plus rentable | More expensive |

Understanding their differences can better help you to choose the right conduit type for your project, whether to choose DB conduit or above ground use conduit.

Choosing the right underground conduit starts with understanding your installation environment and matching it with the appropriate conduit type and standard. In the U.S., popular underground conduit types include EB20, EB35, DB60, DB100, DB120, Schedule 40, and Schedule 80. Each has specific strengths designed for different applications.

For concrete encased underground installations, choose the EB types.

For light-duty direct burial underground installations, such as garden lighting or residential landscape wiring, DB60 or DB100 can offer a budget-friendly solution with adequate protection. However, for most utility-grade and code-compliant electrical work, DB120 is considered the standard. It offers a balance of crush resistance, flexibility, and durability, making it suitable for use under driveways, sidewalks, or landscaped areas.

If your project requires conduits to run both underground and above ground (e.g., from underground into a building or panel), you may need to use to Schedule 40 or even Schedule 80 conduit. These rigid PVC conduits can used both underground and above-ground, and are thicker-walled, provide better UV resistance and impact protection when exposed. However, Schedule 40/80 are generally more rigid and may be harder to install in tight bends or curved runs, unlike DB conduit, which is easier to work with in trench applications.

Not all suppliers are created equal. Beyond just selling conduit, a dependable supplier should provide verified compliance with standards like CSA C22.2 No. 211.1, ASTM F512, or NEMA TC6 & 8. Look for evidence of product testing, such as impact resistance, joint tightness, stiffness, and bond integrity. Ask for certifications or test reports when necessary.

It’s also beneficial to work with a supplier that offers a complete system—conduits along with compatible fittings, adapters, elbows, and accessories—to ensure ease of assembly and reduce compatibility issues. Consider the supplier’s track record in your industry, their availability of technical support, and their responsiveness to project-specific needs. Local warehousing, fast delivery, and customization options are also key indicators of a reliable partner.

Ultimately, the best supplier is one that not only delivers high-quality products but also stands behind them with technical knowledge, compliance documentation, and after-sales support. Making the right choice will help your underground installation go smoothly and perform reliably for years to come.

When choosing between direct burial (DB) conduit and above-ground conduit systems, understanding the full cost-benefit profile is essential.

Upfront Cost: DB conduit typically has a lower initial cost than above-ground use conduit, such as Schedule 40 rigid PVC conduit

Coûts d'installation : DB conduit is easier to install due it’s lighter weight, making the labor costs lower. While Schedule 40 is heavier and potentially increases the installation costs.

Long – Term Costs: While DB conduit is less expensive upfront, it may require more frequent maintenance or replacements due to lower durability. Schedule 40, with its greater durability, can lead to lower long-term maintenance and replacement costs.

Direct Burial (DB) conduit plays a vital role in today’s underground electrical infrastructure, offering a reliable, durable, and code-compliant solution for protecting cables in harsh below-ground environments. Whether used in residential power distribution, commercial utilities, or infrastructure projects like EV charging stations and data centers, DB conduit stands out for its moisture resistance, long-term performance, and ability to meet stringent testing standards such as CSA C22.2 No. 211.1, ASTM F512, and NEMA TC6 & 8.

In this guide, we’ve explored the key differences between DB conduit and above-ground options like Schedule 40, breaking down everything from crush resistance and joint integrity to bond strength, chemical resistance, and cost-effectiveness. We’ve also discussed how to choose the right type of conduit and the importance of selecting a trustworthy supplier to ensure both compliance and performance.

Ultimately, DB conduit offers more than just buried protection – it delivers peace of mind. For those planning underground installations where safety, longevity, and minimal maintenance are priorities, DB conduit is a forward-thinking and cost-efficient choice.

signed for direct burial and concrete encasement, are the ideal choice for underground electrical installations. For more product information, please envoyez-nous un formulaire de demande ou envoyez-nous un email directement. L'équipe professionnelle de Ledes vous aidera avec vos questions et vos projets.

Puis-je utiliser des câbles enterrés directement sans conduit ?

Yes, you can use direct burial cables without a conduit—but only if the cable is specifically rated for direct burial use. These cables are designed with robust insulation and jackets that can withstand underground conditions, including moisture, soil pressure, and temperature changes.

However, using conduit, especially DB type conduit, can provide extra mechanical protection for cables against rocks, shifting soil, and accidental digging.

Quels sont les risques liés à l’approvisionnement en produits d’enfouissement direct à l’international ?

Sourcing direct burial (DB) conduit products internationally can offer cost advantages, but it also comes with notable risks. Here are the key concerns:

- Product Quality

Not all direct burial conduits can meet the industry safety and performance requirements, when selecting the conduit manufacturer, make sure their products comply with the required standards and provide relevant test reports or certifications. If the conduit can’t meet the requirements, can result in costly failure and pose safety risks.

- Lead Time and Logistics

Shipping products from overseas can lead to longer lead times, especially in peak construction seasons. Unpredictable customs delays or disruptions due to geopolitical issues or port congestion. And need to pay increased freight costs.

Conseils: Plan procurement schedules in advance and ensure suppliers have reliable logistics partners. Always factor in buffer stock for urgent needs.

- Communication Barriers and After-Sales Support

Cross-time zone collaboration and language differences can lead to misinterpretations or delays in communication. Technical requirements may not be fully understood, and important issues might not be addressed in a timely manner. This can become especially problematic during installation or in the event of product failure, where quick access to technical support or replacement parts is critical. In some cases, after-sales service from international suppliers may be slow, unresponsive, or not aligned with local expectations.

Conseils: Choose suppliers with bilingual technical teams, clear communication channels, and a local or regional support network. Always confirm their responsiveness and support capabilities before committing to large-scale procurement.

Existe-t-il des considérations environnementales pour les installations d’enfouissement direct ?

Yes. Direct burial conduit systems must be designed with environmental factors in mind to ensure long-term reliability and safety. One of the primary concerns is soil composition—certain soils can be highly acidic or alkaline, which may degrade materials over time. In addition, microbial activity in the soil can contribute to corrosion, particularly in metallic components.

To mitigate these risks, conduits used for direct burial—such as PVC DB2 or HDPE conduit—are typically engineered to resist chemical attack and biological degradation. These materials are non-reactive, corrosion-resistant, and well-suited for harsh subsurface environments.

Quelles certifications dois-je rechercher dans les produits d’enfouissement direct ?

In the United States and Canada, products are expected to meet standards set by organizations like UL (Underwriters Laboratories), CSA (Canadian Standards Association), ASTM (American Society for Testing and Materials), and NEMA (National Electrical Manufacturers Association). These certifications confirm that the conduit has been rigorously tested for factors such as structural integrity, stiffness, chemical resistance, and joint tightness—qualities especially important in underground environments where long-term durability is critical.

For example, CSA C22.2 No. 211.1 covers direct burial PVC conduit in Canada, including DB2 and EB1 types, and mandates performance under various physical and chemical tests. Similarly, ASTM F512 addresses the requirements for coextruded pipe, such as uniform bond strength and resistance to layer separation. Products certified under UL standards may also carry additional marks for fire resistance or impact performance. Ensuring that your direct burial conduit carries these recognized certifications helps protect your installation from failure, reduces liability, and guarantees that you’re using a product suited for its intended underground application.

Quel est l'inconvénient des câbles souterrains ?

Si les câbles souterrains offrent plusieurs avantages, leur utilisation présente également certains inconvénients. Voici quelques inconvénients courants des câbles souterrains :

- Coût d'installation plus élevé : L’un des principaux inconvénients des câbles souterrains est le coût d’installation plus élevé que celui des câbles aériens. Des fouilles, des tranchées et des équipements spécialisés sont nécessaires pour poser les câbles sous terre. Ces dépenses supplémentaires peuvent rendre l'installation initiale considérablement plus coûteuse, en particulier dans les zones présentant des caractéristiques géographiques complexes ou dans des environnements urbains où de vastes infrastructures souterraines existent déjà.

- Difficulté accrue de maintenance et de réparation : L'entretien et la réparation des câbles souterrains sont plus difficiles et prennent plus de temps que les câbles aériens. La localisation des défauts dans les câbles souterrains nécessite un équipement et une expertise spécialisés, et l'accès aux câbles enfouis sous terre peut s'avérer fastidieux. Cette difficulté de détection et de réparation des pannes peut entraîner des temps d'arrêt plus longs et des coûts de maintenance plus élevés.

- Accessibilité limitée : Les câbles souterrains sont moins accessibles pour l’entretien et les réparations. Dans les zones densément peuplées ou en milieu urbain, l'accès aux câbles souterrains peut s'avérer particulièrement difficile en raison de la présence de bâtiments, de routes et d'autres infrastructures. Cette accessibilité limitée peut entraîner des retards et des perturbations lors des travaux de maintenance et de réparation, augmentant encore les coûts et causant des désagréments aux prestataires de services et aux clients.

Quels sont les risques d’enterrer des câbles souterrains sans conduit ?

L'enfouissement de câbles souterrains sans conduit peut présenter plusieurs risques et inconvénients. Voici quelques-uns des risques potentiels associés à la non-utilisation de conduits pour les installations de câbles souterrains :

- Dommages physiques: Sans protection des conduits, les câbles souterrains sont plus susceptibles d'être endommagés physiquement par des facteurs externes tels que des roches, des racines d'arbres, des activités de construction ou un creusement accidentel. Sans barrière de protection, les câbles sont plus exposés et vulnérables aux impacts potentiels ou à la compression, ce qui peut entraîner des dommages à l'isolation des câbles ou une rupture de conducteur.

- Pénétration d'humidité et d'eau : Les environnements souterrains peuvent être sujets à l’humidité et aux infiltrations d’eau. Sans conduit, le risque d'infiltration d'eau dans le système de câbles est plus élevé, ce qui peut provoquer une dégradation de l'isolation, des courts-circuits et la corrosion des conducteurs ou des connecteurs. La pénétration d'humidité peut affecter considérablement les performances et la longévité des câbles, entraînant des interruptions de service et des réparations coûteuses.

- Exposition aux produits chimiques: Les emplacements souterrains peuvent contenir des produits chimiques ou des substances susceptibles de nuire à l'intégrité et aux performances des câbles. Sans conduit, les câbles sont plus exposés à une exposition potentielle à des produits chimiques provenant de contaminants du sol, d'activités industrielles ou de déversements accidentels. Les interactions chimiques peuvent entraîner une dégradation des câbles, une rupture de l'isolation et une défaillance globale du système.

- Difficulté de remplacement ou de mise à niveau des câbles : Sans conduit, le remplacement ou la mise à niveau des câbles souterrains devient plus difficile. L'absence de chemin dédié peut rendre difficile le retrait et l'installation de nouveaux câbles ou la modification de l'infrastructure existante. Cette limitation peut augmenter la complexité, le temps et les coûts associés aux futurs remplacements de câbles ou mises à niveau du système.

- Manque d’identification et d’organisation des câbles : Conduit fournit un chemin structuré et organisé pour les câbles, permettant une identification et une gestion plus faciles. Sans conduit, les câbles peuvent s'emmêler ou se désorganiser, ce qui rend plus difficile la localisation de câbles spécifiques à des fins de maintenance, de réparation ou d'extension. Cela peut entraîner une augmentation des temps d'arrêt et des inefficacités lors du dépannage ou des mises à niveau du système.

Un câble enterré directement nécessite-t-il un conduit ?

Les câbles enterrés directement ne nécessitent pas de conduit pour l'installation. Ils sont spécialement conçus pour être enterrés directement dans le sol sans protection supplémentaire. Ces câbles sont dotés d'une isolation et d'une gaine qui offrent une résistance à l'humidité, aux variations de température et aux dommages physiques. Cependant, les codes et réglementations électriques locaux peuvent avoir des exigences spécifiques, il est donc important de les consulter.

Bien que les câbles enterrés directement puissent être installés sans conduit, l'utilisation d'un conduit peut offrir des avantages supplémentaires en fonction des exigences spécifiques du projet. Le conduit peut fournir une protection physique supplémentaire et faciliter le remplacement ou la maintenance des câbles. Cela peut également être utile dans des conditions environnementales difficiles ou pour localiser le câble. Cependant, l'installation d'un conduit ajoute du coût et de la complexité au projet.

En fin de compte, la décision d'utiliser un conduit avec des câbles enterrés directement dépend de facteurs tels que les conditions du sol, les exigences du projet et les réglementations locales. L'évaluation de ces aspects et la consultation d'un électricien professionnel peuvent vous aider à déterminer la meilleure approche pour votre situation spécifique.

Quel est le meilleur conduit pour un enterrement direct ?

Il est généralement recommandé que le meilleur conduit pour l'enfouissement direct soit le PVC (chlorure de polyvinyle) en raison de sa durabilité, de sa stabilité et de ses performances éprouvées. Les conduits en PVC ont été largement utilisés et testés pour les installations souterraines. Ils offrent plusieurs avantages, notamment :

Solidité: Les conduits en PVC sont connus pour leur solidité et leur capacité à résister aux pressions et impacts externes. Ils offrent une protection fiable aux câbles contre les dommages physiques causés par les roches, les mouvements du sol ou d'autres dangers potentiels.

Résistance à l'humidité : Le PVC est très résistant à l’humidité et à la pénétration de l’eau, ce qui en fait un choix idéal pour les applications souterraines. Il permet d'empêcher l'eau d'atteindre les câbles, ce qui pourrait provoquer une dégradation de l'isolation ou des courts-circuits.

Options de taille : Les conduits en PVC sont disponibles en différentes tailles, permettant une flexibilité pour accueillir différents diamètres de câbles ou plusieurs câbles dans un seul conduit. Cette polyvalence rend les conduits en PVC adaptés à une large gamme d'installations de câbles enterrés directement.

Rentabilité : Les conduits en PVC sont généralement plus rentables que d’autres options comme les conduits métalliques. Ils sont moins coûteux à l’achat et à l’installation, contribuant ainsi aux économies globales du projet.

De plus, les conduits en plastique renforcé de fibre de verre (FRP) constituent une autre option pour les applications d'enfouissement direct. Les conduits FRP offrent une excellente durabilité, résistance à la corrosion et haute résistance à la traction. Ils sont connus pour leurs propriétés non conductrices, ce qui les rend adaptés aux installations où la mise à la terre électrique est un problème. Les conduits FRP sont particulièrement utiles dans les environnements corrosifs ou les zones à forte teneur en humidité.

Le conduit en PVC est-il adapté à un enterrement direct ?

Selon le code NEC 352.10 Utilisations autorisées, les conduits en PVC conviennent à l'enfouissement direct et au sous-sol encastré dans le béton. Cela signifie que les conduits en PVC peuvent être directement enterrés dans le sol sans nécessiter de protection supplémentaire, à condition qu'ils soient conformes aux exigences spécifiées dans les sections NEC 300.5 et 305.15. Ces sections fournissent des lignes directrices pour l'installation de conduits dans des applications souterraines, y compris des scénarios d'enfouissement direct. Par conséquent, les conduits en PVC sont considérés comme une option appropriée pour les installations enterrées directement, conformément à la réglementation NEC.

À quelle profondeur les lignes électriques doivent-elles être enterrées ?

La profondeur à laquelle les lignes électriques doivent être enterrées peut varier en fonction de plusieurs facteurs, notamment le type de ligne électrique, les codes du bâtiment locaux et les réglementations. Voici quelques directives générales:

- Lignes électriques résidentielles : Dans la plupart des applications résidentielles, les lignes électriques, telles que les câbles d'entrée de service ou les alimentations souterraines, sont généralement enterrées à une profondeur de 18 à 24 pouces (45 à 60 cm). Cependant, les codes locaux peuvent exiger des profondeurs d'enfouissement plus profondes, il est donc essentiel de consulter les réglementations spécifiques à votre région.

- Lignes électriques commerciales et industrielles : Pour les installations commerciales ou industrielles, la profondeur d’enfouissement des lignes électriques est souvent plus grande que dans les environnements résidentiels. Les profondeurs peuvent varier de 24 à 36 pouces (60 à 90 cm) ou même plus profondes, selon le type de ligne électrique, la tension et les codes locaux.

- Câbles à enterrement direct : Les câbles à enfouissement direct, conçus pour les installations souterraines sans conduit, ont généralement des exigences spécifiques en matière de profondeur d'enfouissement spécifiées par le fabricant. Il est essentiel de suivre les directives du fabricant pour garantir une installation et des performances correctes du câble.

- Autres facteurs: Outre la profondeur d'enfouissement, il est important de prendre en compte des facteurs tels que le type de sol, les conditions environnementales et la présence d'autres services publics. Certains codes locaux peuvent exiger des exigences supplémentaires en matière de profondeur ou de dégagement pour protéger les lignes électriques des dommages causés par des facteurs externes ou des excavations futures.