Table des matières

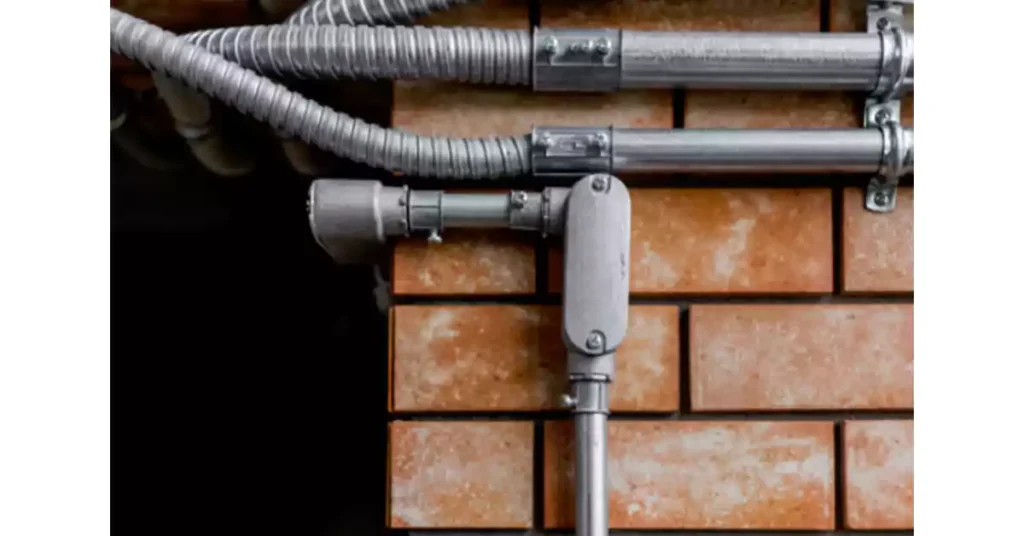

Systèmes de conduits électriques Ils constituent l'épine dorsale d'un câblage sûr et efficace dans les bâtiments résidentiels, commerciaux et industriels. Qu'il s'agisse d'une nouvelle construction ou de la rénovation d'un bâtiment existant, les systèmes de conduits sont essentiels pour protéger les câbles électriques et garantir la sécurité. Au sein de ces systèmes, un composant crucial, mais souvent négligé, joue un rôle essentiel : le corps du conduit.

Dans les installations électriques, les corps de conduits sont essentiels pour assurer la protection et l'accès au câblage à l'intérieur des gaines électriques. Leur fonction principale est de permettre aux électriciens de modifier l'orientation ou les connexions au sein du système de conduits, en ménageant de l'espace pour les épissures, les jonctions et les points de tirage. Sans corps de conduit, les systèmes électriques manqueraient de flexibilité pour contourner les angles et les courbes, et les fils seraient plus difficiles à entretenir ou à remplacer.

Un corps de conduit joue également un rôle protecteur en protégeant les fils à l'intérieur contre les dommages physiques, les dangers environnementaux et l'humidité. Cette protection est essentielle à la longévité et à la sécurité du système, prévenant ainsi des problèmes tels que les courts-circuits ou les incendies. De plus, les corps de conduit aident les électriciens à respecter les exigences de conformité des codes, garantissant ainsi que les installations respectent les normes de sécurité établies.

En offrant à la fois praticité et sécurité, les corps de conduits sont indispensables dans les installations électriques modernes, en particulier dans les systèmes de câblage complexes, tels que ceux utilisés dans les environnements industriels ou commerciaux.

Cet article constitue un guide complet sur les corps de conduit, détaillant leurs différents types, applications et conformité au code. À la fin de cet article, vous maîtriserez parfaitement les points suivants :

- Qu'est-ce qu'un corps de conduit et quels sont ses différents types ?

- Avantages des corps de conduit

- Codes et normes pour les corps de conduits

- Comment installer les corps de conduit

- Applications des corps de conduits

Un corps de conduit est un type de raccord électrique utilisé dans les systèmes de conduits. Il permet les changements de direction, fournit des points d'accès pour le tirage des fils et facilite les connexions entre les sections du conduit. Il s'agit essentiellement d'un boîtier ou d'une enceinte installé dans le conduit, généralement aux jonctions, aux angles ou aux points d'accès nécessaires à l'entretien ou aux réparations.

Les corps de conduits sont fabriqués à partir de divers matériaux, notamment l'aluminium, l'acier et le plastique, selon les exigences spécifiques de l'installation et de l'environnement. Ils abritent les connexions des fils, offrent un espace pour les épissures et permettent un acheminement sûr et efficace des conducteurs électriques dans le système.

Les corps de conduit sont généralement utilisés avec les conduits rigides Schedule 40 et Schedule 80, deux types de conduits en PVC (polychlorure de vinyle). Ces types de conduits sont choisis pour leur durabilité, leur résistance à la corrosion et leur facilité d'installation.

Les corps de conduits sont principalement utilisés dans les applications suivantes :

- Changements de direction : Lorsqu'un système de conduits nécessite une courbure, un corps de conduit permet une transition en douceur d'une section à l'autre. Il peut accepter des courbures de différents degrés (par exemple, 90°, 45°) et contribue à maintenir l'alignement correct du câblage électrique.

- Sections de raccordement du conduit : Les corps de conduit servent de points de jonction entre deux ou plusieurs sections de conduit. Ces points de connexion sont essentiels pour garantir la continuité du système et l'acheminement sécurisé des fils tout au long de l'installation.

- Accès et tirage de câbles : L'une des principales fonctions d'un corps de conduit est de fournir des points d'accès permettant aux électriciens de tirer, d'inspecter ou d'installer des câbles. Ces corps sont particulièrement utiles lorsque des câbles doivent être tirés dans des conduits longs ou complexes, facilitant ainsi la navigation et l'installation des câbles.

- Épissure et terminaison de fils : Les corps de conduit permettent également l'épissure et la terminaison des fils, permettant ainsi d'effectuer des connexions électriques au sein du système de conduits. Ceci est particulièrement utile dans les systèmes où des fils doivent être raccordés ou lorsqu'une extension est nécessaire pour connecter des circuits supplémentaires.

- Boîtiers pour connexions électriques : Dans certains cas, les corps de conduits font office de petites boîtes de jonction à l'intérieur du conduit. Ces boîtiers protègent les connexions électriques des dommages physiques, de l'humidité et des contaminants, garantissant ainsi la sécurité et la longévité du système.

Les corps de conduits sont disponibles en différentes formes et conceptions, chacune adaptée aux besoins spécifiques des systèmes de conduits électriques. Ces raccords permettent de modifier le sens des conduits, de faciliter l'accès au câblage et de permettre l'épissure ou la maintenance des fils. Nous aborderons ci-dessous les types de corps de conduits standard couramment utilisés dans les installations électriques, ainsi qu'un type plus spécialisé conçu pour les systèmes plus importants. Nous distinguerons également les corps de conduits des boîtes de jonction, car ces deux composants, bien que similaires à certains égards, ont des fonctions différentes.

Le corps de conduit LB est l'un des plus couramment utilisés pour réaliser un angle de 90 degrés dans une conduite, tout en offrant un accès pour le tirage et l'épissure des câbles. Il comprend deux entrées de conduit, l'une pour l'arrivée et l'autre pour la sortie, permettant à l'électricien de contourner les câbles électriques. Le point d'accès du corps de conduit LB se trouve à l'arrière, ce qui le rend idéal pour acheminer les câbles électriques à travers un mur ou une surface.

Utilisation courante : Idéal pour les situations où le conduit doit changer de direction à un angle de 90 degrés, en particulier lorsque les fils doivent être acheminés de l'extérieur d'une structure vers l'intérieur.

Similaire au LB, le Corps de conduit LL Il forme également un angle de 90 degrés, mais le câblage sort par la gauche du corps au lieu de la droite. Cette version comprend deux conduits : un pour l'entrée des fils par le haut et un autre pour la sortie des fils par la gauche. Comme le corps LR, le corps LL permet de rediriger le câblage le long du même plan.

Utilisation courante : Couramment utilisé dans les installations où le câblage doit être acheminé vers la gauche après un virage à 90 degrés.

Le Corps de conduit LR Il s'agit d'un autre raccord coudé à 90 degrés permettant à l'électricien de rediriger les câbles des conduits. Cette version comporte deux entrées de conduit : une en haut pour l'entrée des fils et une à droite pour leur sortie. Cette conception permet d'ajuster l'orientation du chemin de câbles sans changer de plan.

Utilisation courante : Utilisé lorsqu'il est nécessaire de diriger le câblage d'un conduit dans la bonne direction, en particulier dans les espaces restreints ou lors du routage sur le même plan.

Le conduit en T est le premier de cette liste à comporter plus de deux emboîtements. Il forme une jonction en T, l'un des emboîtements étant orienté à 90 degrés, tandis que les deux autres sont parallèles. Cela permet à l'électricien de regrouper le câblage de deux emplacements différents dans un seul conduit ou de le diviser en deux directions distinctes à partir d'un seul conduit.

Utilisation courante : Couramment utilisé dans les situations où il est nécessaire de diviser le conduit en plusieurs directions, par exemple lors de l'ajout de nouveaux circuits à un système existant.

Le corps de conduit en C sert d'épissure droite. Il relie deux sections de conduit en ligne droite sans modifier le sens du câblage. Il est doté de plaques amovibles pour un accès facile au conduit et offre un point d'entretien le long du chemin de câbles. Ce type de corps est idéal pour connecter des sections de conduit sans changement de direction.

Utilisation courante : Utilisé dans les systèmes où les conduits doivent être joints ou prolongés en ligne droite, offrant des points d'accès tout au long du parcours.

Le corps du conduit E est conçu avec un point d'accès unique à son extrémité. Il facilite l'entrée et la sortie des câbles. De conception simple, le corps du conduit E est idéal pour les installations nécessitant un tirage de câbles ou une maintenance en bout de conduit.

Utilisation courante : Couramment utilisé dans les conduits droits, où un seul point d'accès est nécessaire pour le tirage ou l'inspection des fils.

Le corps du conduit TB est conçu avec des points d'accès supérieurs et inférieurs, en plus d'un point d'accès arrière. Cette flexibilité accrue facilite le tirage et l'épissure des fils dans plusieurs directions, ce qui est particulièrement utile dans les espaces restreints ou les systèmes électriques complexes.

Idéal pour les installations où plusieurs points d'accès sont nécessaires pour la maintenance, l'inspection ou lors du tirage de fils dans différentes directions.

Le corps de conduit en X est similaire au corps en T, mais comporte quatre moyeux de conduit : deux ensembles parallèles formant une croix. Cette configuration permet l'entrée et la sortie de câbles dans plusieurs directions à partir du même point. Le corps de conduit en X est une solution idéale lorsque plusieurs conduits doivent se rejoindre à une jonction centrale, ce qui en fait un composant clé des systèmes électriques complexes.

Utilisation courante : Généralement utilisé dans les systèmes électriques commerciaux ou industriels à grande échelle où plusieurs conduits doivent se connecter ou se ramifier à partir d'un point central.

Les corps de conduit Mogul sont des versions plus grandes et plus robustes des corps de conduit standard. Conçus pour accueillir des conduits de plus grande taille, ils sont généralement utilisés dans les applications industrielles ou les installations électriques de grande envergure où le système de conduits supporte des capacités élevées. Les corps de conduit Mogul sont idéaux pour les situations où des raccords plus grands et plus robustes sont nécessaires pour gérer le câblage électrique.

Utilisation courante : Généralement utilisé dans les systèmes électriques industriels ou commerciaux de grande capacité qui nécessitent de grands raccords de conduits pour gérer les circuits électriques à usage intensif.

Bien que les corps de conduit et les boîtes de jonction fassent partie intégrante des installations électriques, ils servent à des fins différentes et sont utilisés dans des contextes différents.

Fonctionnalité | Corps du conduit | Boîte de dérivation |

But | Fournit un accès, permet des changements de direction ou achemine le câblage dans un système de conduits. | Abrite et protège les connexions électriques, les épissures et les terminaisons. |

Fonction principale | Modifie la direction du conduit, facilite le tirage des fils et crée des points d'accès pour l'épissure. | Protège et entoure les connexions électriques, garantissant sécurité et conformité. |

Emplacement | Intégré au système de conduits ; partie du chemin de câbles. | Positionné à l'extérieur du système de conduits pour la protection et l'accès. |

Conception | Comprend généralement plusieurs concentrateurs pour connecter des sections de conduit. | Conteneur fermé avec un ou plusieurs points d'entrée/sortie pour les connexions de câblage. |

Exigences de montage | Il n'est pas nécessaire de le prendre en charge individuellement, car il fait partie du chemin de roulement. | Doit être soutenu indépendamment, souvent monté sur une surface. |

Les types | LB, LL, LR, C, T, X, TB, E, etc. (différentes formes pour différentes fonctions). | Boîtes carrées, rectangulaires, rondes ou ovales, souvent avec couvercles amovibles. |

Points d'accès | Permet d'accéder au câblage directement à partir du système de conduits lui-même. | Permet d'accéder aux connexions de câblage pour la maintenance ou l'inspection. |

Les corps de conduits sont des composants essentiels des systèmes électriques. Leur conception varie en fonction de la composition des matériaux, de la résistance aux intempéries, de la compatibilité avec les types de conduits et des besoins spécifiques des applications. Cette section explore les différents matériaux, leurs avantages et inconvénients, ainsi que les différentes caractéristiques de conception qui rendent les corps de conduits adaptés à une gamme d'applications.

Les corps de conduits sont fabriqués à partir de plusieurs matériaux, chacun offrant des avantages spécifiques selon l'environnement et les exigences de l'application. Les quatre matériaux les plus couramment utilisés sont l'aluminium, l'acier, le PVC et les matériaux zingués.

Les corps de conduits en aluminium sont légers, résistants à la corrosion et très durables. Ils sont largement utilisés dans les applications où le corps du conduit peut être exposé à l'humidité ou aux contraintes environnementales.

Les corps de conduits en acier sont robustes et offrent une excellente résistance et protection aux câbles électriques dans les environnements à fort impact ou difficiles. L'acier est souvent utilisé dans les installations industrielles ou commerciales où une protection mécanique supplémentaire est nécessaire.

Les corps de conduits en PVC sont fabriqués à partir d'un matériau plastique qui offre une résistance à la corrosion et est couramment utilisé dans les applications qui nécessitent des solutions non métalliques à faible coût.

Les conduits zingués (ou galvanisés) sont généralement fabriqués en acier, mais bénéficient d'un revêtement protecteur en zinc pour améliorer leur résistance à la corrosion. Ils sont utilisés dans des environnements susceptibles d'exposer les conduits à l'humidité, aux produits chimiques ou à d'autres éléments corrosifs.

L'une des principales caractéristiques des corps de conduits est leur résistance aux intempéries, ce qui les rend adaptés aux applications intérieures comme extérieures. Voici un aperçu des propriétés de résistance aux intempéries et à la corrosion des différents matériaux :

- Aluminium: Naturellement résistant à la corrosion, mais susceptible de s'oxyder avec le temps. Excellente performance en milieu humide ou salin.

- AcierRobuste et durable, mais sujet à la rouille s'il n'est pas galvanisé ou revêtu. Adapté aux environnements industriels, il nécessite un entretien pour éviter la corrosion.

- PVCExcellente résistance à la corrosion, idéal pour les environnements humides. De plus, non réactif, il est idéal pour les zones exposées aux produits chimiques.

- Acier zingué: Offre une résistance accrue à la corrosion mais nécessite néanmoins un entretien pour garantir que le revêtement de zinc reste intact.

Lors du choix du matériau pour le corps d'un conduit, les conditions météorologiques, l'exposition à l'humidité et le potentiel d'usure physique doivent être pris en compte.

Les corps de conduits sont conçus pour être compatibles avec différents types de conduits électriques, garantissant une intégration parfaite au système global de conduits. Voici quelques types de conduits courants compatibles avec les corps de conduits :

- Conduit métallique rigide (RMC): Il s'agit d'un conduit robuste utilisé dans les environnements industriels. Corps de conduit en acier ou aluminium sont idéales pour les systèmes RMC.

- Conduit métallique intermédiaire (IMC):Une alternative plus fine au RMC, acier les corps de conduit sont le plus souvent utilisés dans les systèmes IMC.

- Conduits en PVC:Pour les systèmes de conduits non métalliques, Corps de conduits en PVC sont utilisés pour assurer la compatibilité avec le conduit et maintenir la protection contre la corrosion dans les installations humides ou souterraines.

Les corps de conduit doivent correspondre au type de conduit qu'ils sont destinés à connecter, la compatibilité est donc un facteur clé lors de la sélection du bon type pour votre projet.

Les corps de conduits sont disponibles en différentes conceptions pour répondre aux besoins d'applications spécifiques. Parmi les variantes de conception, on peut citer :

- TaillesLes corps de conduit sont disponibles en différentes tailles pour s'adapter au diamètre du conduit et au nombre de fils à traverser. Choisir la bonne taille garantit un espace suffisant pour le tirage et l'entretien des câbles.

- Points d'accès:De nombreux corps de conduit sont livrés avec housses amovibles ou plusieurs points d'accès Pour faciliter le tirage des câbles, l'épissure et l'inspection des systèmes. La possibilité d'ouvrir et de fermer le corps facilite l'entretien au fil du temps.

- Options robustes: Pour les environnements difficiles, très résistant acier ou zingué Des corps de conduits peuvent être utilisés. Ces corps sont conçus pour résister à fort impact situations et offrent une durabilité accrue.

Chaque type de corps de conduit est adapté pour répondre aux besoins de projets spécifiques, offrant polyvalence et flexibilité dans une variété d'installations.

Les corps de conduits doivent respecter diverses normes réglementaires afin de garantir leur conformité aux exigences de sécurité, de durabilité et de performance. Dans cette section, nous aborderons les exigences du Code national de l'électricité (NEC) relatives aux corps de conduits, notamment les principaux codes régissant leur utilisation, la certification UL (Underwriters Laboratories) et les certifications CSA (Association canadienne de normalisation). Nous aborderons également les meilleures pratiques d'installation pour garantir la conformité à ces normes.

Le Code national de l'électricité (NEC) est un ensemble de réglementations utilisées aux États-Unis pour garantir la sécurité des installations électriques. Plusieurs sections spécifiques du NEC s'appliquent à l'utilisation de conduits dans les systèmes électriques. Ces sections décrivent les mesures de sécurité nécessaires, les bonnes pratiques d'installation et les critères de performance.

La norme NEC 300.15 définit les exigences générales applicables aux boîtiers, corps de conduit ou raccords requis dans une installation électrique. Ces composants sont essentiels pour assurer un accès et une protection adéquats aux conducteurs en différents points du système de câblage. Le code décrit les exigences spécifiques relatives à leur utilisation aux points de sortie, aux points d'épissure, aux points de jonction et à d'autres emplacements clés.

Exigence générale :

Un boîtier ou un corps de conduit doit être installé à chaque point de sortie, point de commutation, point d'épissure, point de jonction, point de terminaison, point de transition ou point de tirage. Cette exigence s'applique lors de l'utilisation de conduits, de tubes, de câbles de type AC, MC, MI, à gaine non métallique ou autres câbles, sauf exception expressément autorisée par les articles 300.15(A) à (L).

Les corps de conduit sont des composants essentiels utilisés pour raccorder, protéger et faciliter l'accès aux conducteurs électriques dans diverses installations de câblage. Selon l'article 314 du Code national de l'électricité (NEC), les corps de conduit sont classés comme des boîtiers ou des raccords servant de points de jonction pour les systèmes de câblage, permettant des connexions sécurisées et garantissant l'accessibilité pour les opérations de maintenance ou de modification ultérieures. Cet article fournit des directives complètes sur l'installation, le dimensionnement et les cas d'utilisation spécifiques des corps de conduit afin de garantir la sécurité, l'efficacité et la conformité aux normes des systèmes électriques.

Quelques points clés introduits dans l’article 314 :

Types de corps de conduits :

Les corps de conduits sont disponibles en divers matériaux, notamment en métal moulé, en tôle et en matériaux non métalliques. Ils servent de points de connexion entre les chemins de câbles et les câbles.

Ils doivent être conçus et répertoriés spécifiquement pour l’usage auquel ils sont destinés, garantissant ainsi la sécurité et les performances.

Calculs de volume :

Les conduits doivent être suffisamment grands pour accueillir le nombre et la taille des conducteurs qu'ils contiennent. Leur volume doit respecter les exigences de la norme 314.16(C), garantissant ainsi un espace suffisant pour tous les conducteurs.

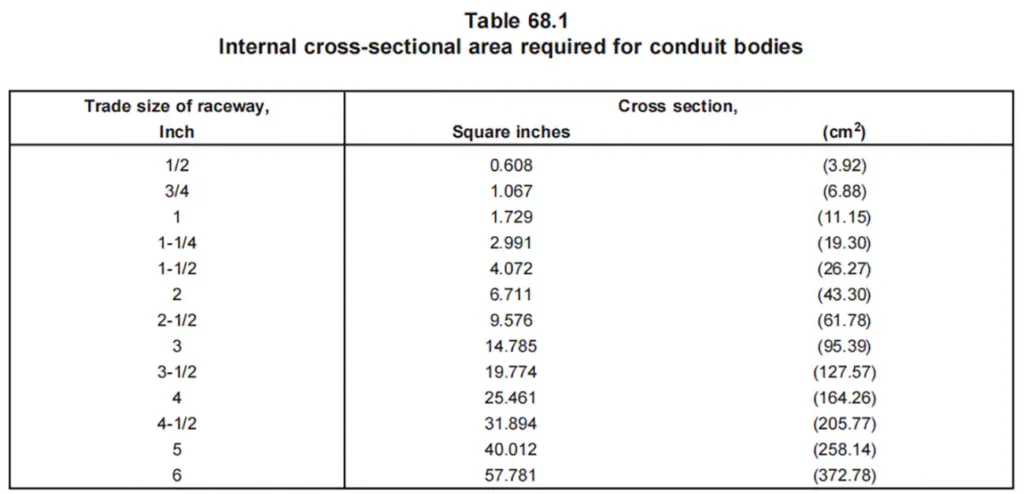

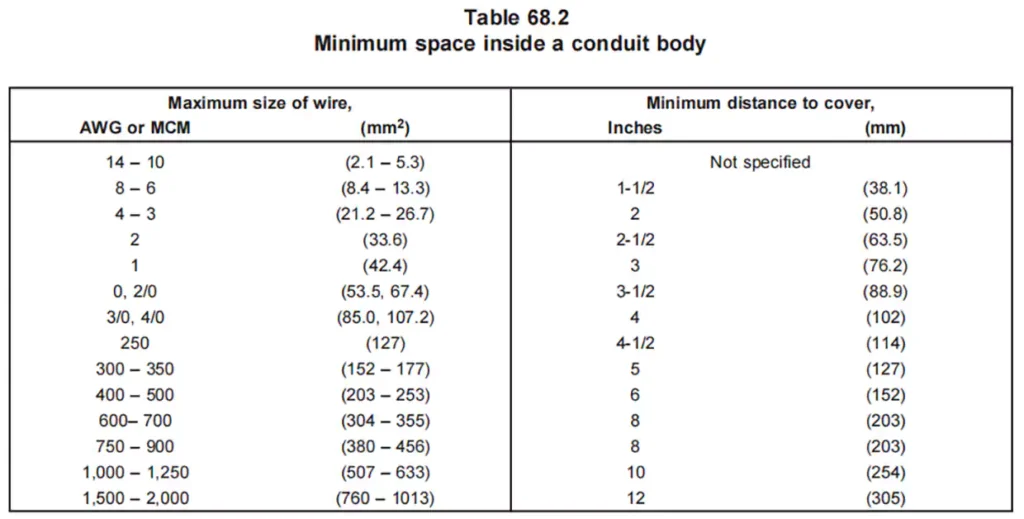

Section transversale : Pour la plupart des corps de conduit, la section transversale doit être au moins deux fois supérieure à la surface du plus grand conduit auquel il est fixé, garantissant ainsi que les conducteurs peuvent être acheminés en toute sécurité sans surpeuplement.

Installation et utilisation :

Les corps de conduits doivent être solidement soutenus de manière rigide et stable. Cela garantit leur résistance aux contraintes environnementales et le maintien de leur intégrité structurelle au fil du temps.

Corps de conduit à court rayon, comme les coudes, qui sont destinés à changer la direction du système de conduits, sont exemptés de l'obligation de loger des épissures, des robinets ou des dispositifs.

Endroits humides ou mouillés : Lorsqu'ils sont installés dans des endroits humides, les conduits doivent être conçus pour empêcher l'humidité de s'accumuler à l'intérieur. Des ouvertures de drainage sont prévues dans ces installations pour empêcher l'infiltration d'eau.

Corps de conduits avec épissures ou dérivations :

Seuls les conduits portant l'indication du volume par le fabricant peuvent contenir des épissures, des dérivations ou des dispositifs. Ceux-ci doivent être conformes aux exigences de volume et dimensionnés de manière à supporter la charge électrique.

Protection et abrasion :

Les conducteurs pénétrant dans un conduit doivent être protégés de l'abrasion. Des traversées isolantes doivent être utilisées lorsque des conduits métalliques sont installés avec des conducteurs non protégés.

Les corps de conduit doivent également être dotés de raccords et de fermetures adéquats pour éviter tout contact accidentel avec des conducteurs sous tension et pour maintenir l'intégrité du système de câblage.

Corps de conduit pour conducteurs plus gros :

Pour les installations impliquant des conducteurs de calibre supérieur à 6 AWG, la taille du conduit doit être calculée en fonction de la section totale des conducteurs. Cela garantit un espace suffisant pour une gestion optimale des conducteurs et une bonne dissipation de la chaleur.

Maintenance et accessibilité :

Les corps des conduits doivent rester accessibles après l'installation pour l'inspection, la maintenance et les éventuelles mises à niveau. Ceci est essentiel pour garantir la sécurité et permettre toute modification ou réparation ultérieure sans perturber significativement le système de câblage.

Underwriters Laboratories (UL) est un organisme indépendant de certification de sécurité qui garantit que les produits électriques répondent aux normes de sécurité établies. Les corps de conduits sont généralement homologués UL, ce qui signifie qu'ils ont subi des tests rigoureux et sont considérés comme sûrs pour une utilisation dans les systèmes électriques. Les normes UL relatives aux corps de conduits incluent UL514C et UL514B.

La norme UL 514C définit les exigences de performance et d'essai des corps de conduits. Ces normes sont essentielles pour garantir la sécurité, la fiabilité et la durabilité des corps de conduits dans les systèmes électriques. Parmi les principaux tests et exigences de performance de la norme UL 514C figurent :

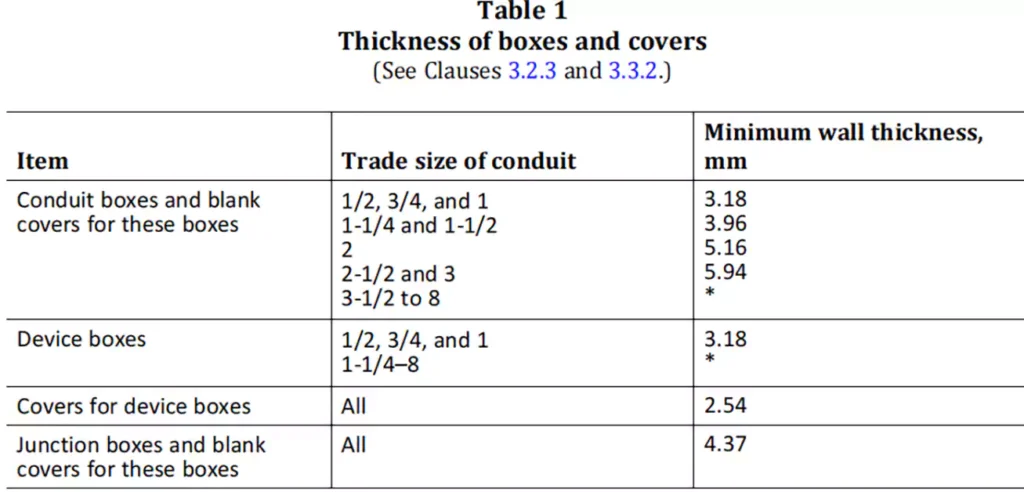

Dimensions: La norme UL 514C spécifie les exigences dimensionnelles des corps de conduits, y compris leurs exigences de section transversale, leur volume intérieur, etc.

Endurance de température : Les corps de conduits doivent résister à des températures élevées (92 °C, comme spécifié dans la norme), sans déformation, gauchissement, fissuration ni perte d'intégrité structurelle. La norme UL 514C teste la capacité des corps de conduits à supporter des conditions extrêmes, garantissant ainsi leur fiabilité dans les environnements à hautes et basses températures.

Ignifuge : Exiger que la boîte de conduit ne supporte pas la combustion pendant plus de 5 secondes après la troisième application de la flamme, et qu'il n'y ait pas de gouttes de flamme, et que la boîte ne soit pas complètement consumée.

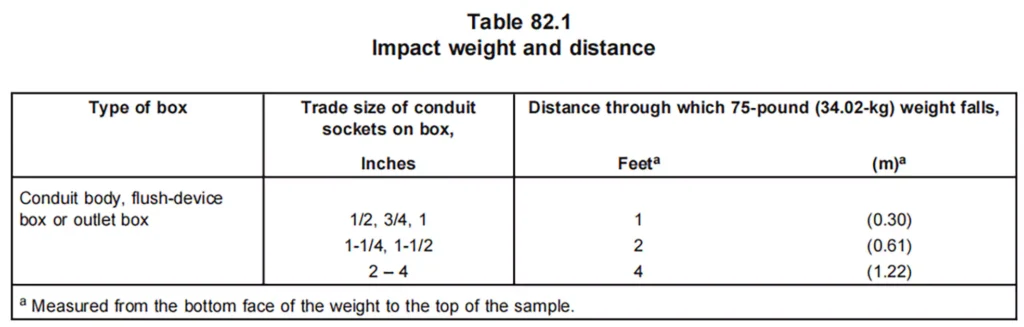

Force mécanique: Les corps de conduits sont soumis à des essais de contrainte mécanique afin de garantir leur résistance aux impacts, aux vibrations et aux autres contraintes mécaniques généralement rencontrées dans les systèmes électriques. Ces essais comprennent notamment les essais de traction et d'impact.

Résistance à la corrosion: La norme UL 514C exige que les corps de conduits respectent des normes spécifiques de résistance à la corrosion, notamment pour ceux utilisés en environnements humides ou difficiles. Cela garantit que le corps du conduit ne dégradera ni ne compromettra l'intégrité du câblage.

Isolation électrique et conductivité : Pour les conduits non métalliques, la norme UL 514C garantit que le matériau est non conducteur, évitant ainsi tout risque de court-circuit ou de choc électrique. Pour les conduits métalliques, ils doivent être correctement isolés ou mis à la terre si nécessaire.

Protection contre les éléments environnementaux : Les corps de conduits utilisés en extérieur ou dans des environnements difficiles doivent être testés pour leur étanchéité et leur résistance aux éléments tels que l'humidité, la poussière et les produits chimiques. Cela garantit la sécurité des systèmes électriques, même dans des environnements difficiles.

La norme UL 514B, produite par Underwriters Laboratories, définit les exigences de construction, de performance et de sécurité des conduits, garantissant leur sécurité d'utilisation dans les installations électriques. Cette norme s'applique à tous les conduits utilisés pour raccorder les canalisations et les câbles, y compris ceux destinés aux applications résidentielles, commerciales et industrielles. Vous trouverez ci-dessous un aperçu des principales exigences de la norme UL 514B concernant les dimensions, les matériaux de construction et les normes de performance. Elle couvre des aspects tels que :

Dimensions des corps de conduits :

La norme UL 514B spécifie des critères dimensionnels précis pour garantir que les corps de conduits conviennent au logement des conducteurs et au maintien de leur fonction prévue.

Exigences en matière de construction et de matériaux :

Les matériaux et les méthodes de construction utilisés pour la fabrication des corps de conduits sont essentiels à leur durabilité, à leurs performances et à leur sécurité. La norme UL 514B spécifie les exigences de construction suivantes :

Exigences de performance :

La norme UL 514B garantit que les corps de conduits répondent à des normes de performance strictes pour garantir la sécurité électrique, la durabilité et la fonctionnalité globale. Ces normes comprennent :

Force physique :

Résistance aux chocs: Les corps de conduits doivent pouvoir résister aux chocs physiques sans se fissurer ni se rompre. Ceci est particulièrement important dans les environnements soumis à des contraintes mécaniques.

Résistance à la compression : Le matériau doit être suffisamment solide pour résister à la déformation lorsqu'il est soumis à une compression, garantissant que le corps du conduit conserve sa forme sous charge et ne s'effondre pas ou ne se déforme pas dans des conditions normales.

Sécurité électrique :

Isolation électrique : Pour les conduits non métalliques, les matériaux utilisés doivent être électriquement isolants afin d'éviter les courts-circuits accidentels ou les risques d'électrocution. Les conduits métalliques, quant à eux, doivent être correctement reliés à la terre afin d'éviter tout courant électrique parasite susceptible de présenter un risque d'électrocution.

Résistance à l'humidité et à la corrosion : La norme UL 514B exige que les corps des conduits soient suffisamment protégés contre l'humidité et la corrosion, notamment en cas d'utilisation dans des environnements humides ou mouillés. Cela implique une étanchéité adéquate et l'utilisation de matériaux résistants à la corrosion pour garantir la sécurité électrique dans le temps.

Au Canada, l'Association canadienne de normalisation (CSA) établit les normes de sécurité pour les produits électriques. Les corps de conduits vendus au Canada doivent être conformes à la norme CSA C22.2 n° 85, qui définit les exigences relatives aux raccords pour conduits et tubes électriques. Voici quelques-unes des principales exigences de la norme CSA C22.2 n° 85 :

Semblables aux normes UL, la CSA exige que les corps de conduits répondent à des critères spécifiques de composition de matériaux et de conception pour garantir qu'ils conviennent à une utilisation sûre et fiable dans les systèmes électriques.

La norme CSA C22.2 n° 85 établit des critères dimensionnels spécifiques pour garantir que les corps de conduits disposent d'un espace suffisant pour le câblage et peuvent accueillir les conducteurs dans les chemins de câbles sans risquer un surpeuplement ou une installation incorrecte.

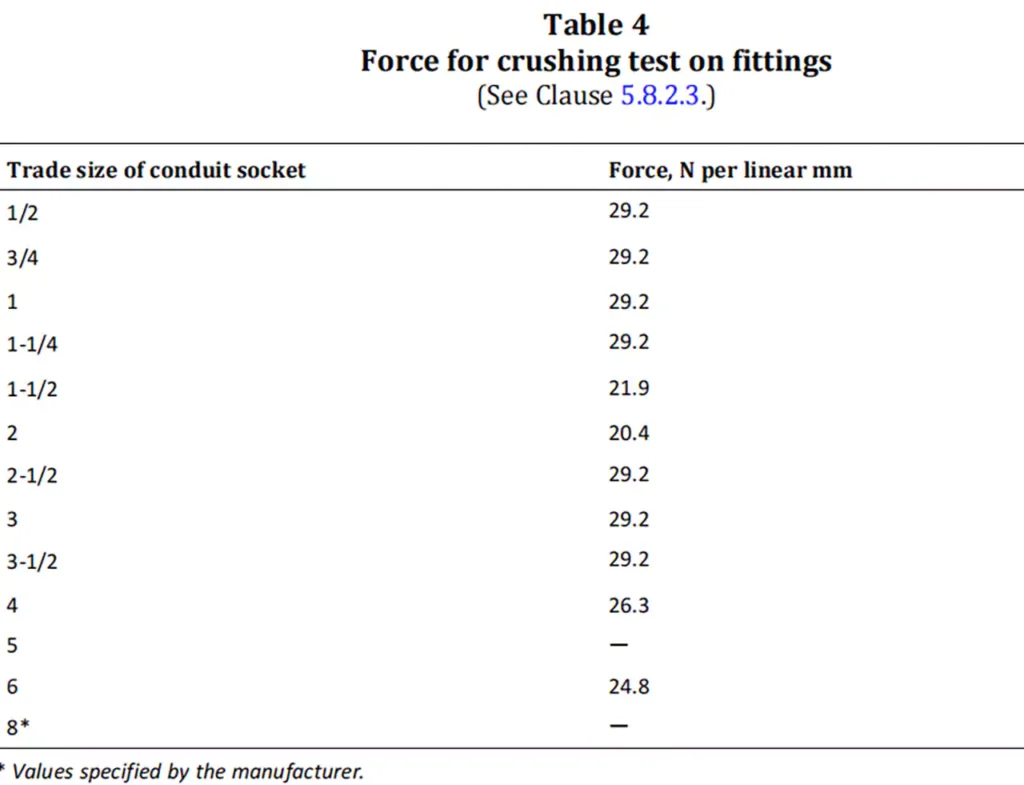

La norme CSA C22.2 n° 85 définit diverses exigences de performance physique et environnementale pour garantir la fiabilité des corps de conduits dans des conditions difficiles. Ces exigences comprennent la résistance à la chaleur, aux flammes, aux chocs à -34 °C et à l'écrasement.

Résistance à la corrosion: Les corps de conduits, notamment ceux utilisés en extérieur ou dans des applications industrielles, doivent résister à la corrosion causée par l'exposition à l'humidité, aux produits chimiques et aux polluants. Cela est particulièrement vrai pour les corps de conduits métalliques, qui doivent être traités ou revêtus de matériaux résistants à la corrosion pour éviter la rouille et la détérioration.

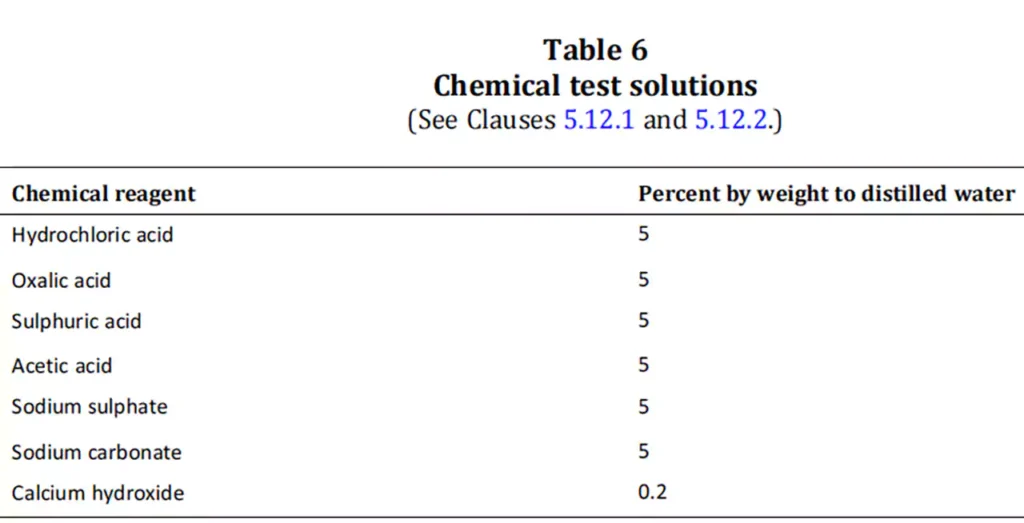

Exposition aux produits chimiques: Les corps de conduits non métalliques doivent également présenter une résistance aux produits chimiques, huiles et solvants industriels courants que l'on peut rencontrer dans certaines installations électriques, garantissant ainsi qu'ils ne se dégradent pas ou ne perdent pas leur intégrité structurelle.

Les corps de conduits doivent être clairement marqués avec les informations du fabricant, le type de matériau, la tension nominale et la certification CSA. Un étiquetage durable garantit une utilisation correcte des corps de conduits et le respect des normes de sécurité.

Les corps de conduit sont des composants essentiels utilisés dans diverses installations électriques pour protéger et organiser le câblage. Leur polyvalence les rend adaptés à un large éventail d'applications, tant en milieu résidentiel qu'industriel. Voici quelques utilisations courantes des corps de conduit :

Dans les maisons, les corps de conduits sont utilisés pour :

Connexions de câblage : Ils offrent un espace sécurisé pour connecter et joindre les fils électriques. Cela garantit un câblage bien organisé et accessible pour les opérations de maintenance ultérieures.

Protection: Ils aident à protéger le câblage électrique des dommages physiques et des facteurs environnementaux tels que l’humidité et la chaleur, en particulier dans des zones comme les sous-sols ou les cuisines.

Circuits de dérivation : Les corps de conduit permettent aux systèmes électriques de se ramifier et d'alimenter plusieurs circuits, tels que des prises, des lumières et des appareils électroménagers.

Dans les entreprises et les usines, les corps de conduits sont utilisés dans :

Panneaux de contrôle : Ils abritent les connexions de câblage et offrent un accès facile aux systèmes électriques, garantissant ainsi un fonctionnement fluide dans les environnements industriels.

Systèmes robustes : Ils protègent le câblage des dommages physiques dans les environnements impliquant des contraintes mécaniques élevées, tels que les usines et les entrepôts.

Systèmes d'automatisation : Les corps de conduits aident à acheminer le câblage électrique en toute sécurité vers les machines, les robots et les équipements automatisés.

Dans les zones exposées à l'humidité, les corps de conduits sont conçus pour répondre à des normes spécifiques pour les emplacements humides et mouillés :

Installations extérieures : Les corps de conduits utilisés à l'extérieur, comme pour l'éclairage public, la signalisation ou l'éclairage paysager, sont conçus pour empêcher la pénétration d'humidité et protéger le câblage des dommages liés aux intempéries.

Environnements humides : Dans des endroits comme les sous-sols, les garages de stationnement ou les buanderies, les corps de conduits empêchent l'humidité d'affecter le câblage, réduisant ainsi le risque de courts-circuits ou de détérioration du système électrique.

Emplacements humides : Dans les endroits directement exposés à l'eau, comme les piscines extérieures, les fontaines ou les environnements marins, des corps de conduits spéciaux conçus pour les endroits humides offrent une protection complète contre l'humidité, garantissant ainsi la sécurité des systèmes électriques.

Dans les centres de données et les systèmes de télécommunications, les corps de conduits sont utilisés pour :

Gérer les câbles : Ils maintiennent les câbles organisés et protégés tout en assurant le routage sûr du câblage électrique au sein de l'infrastructure des équipements sensibles.

Assurer la sécurité : Les corps de conduit aident à prévenir les interférences électriques, à protéger le câblage des éléments externes et à garantir que les systèmes électriques continuent de fonctionner correctement sans risque pour les systèmes de données et de communication critiques.

Dans les environnements présentant un risque plus élevé d'incendie ou d'explosion, tels que les usines chimiques ou les raffineries de pétrole, les corps de conduits sont conçus pour :

Antidéflagrant : Les corps de conduits antidéflagrants empêchent le risque d'étincelles ou d'arcs électriques d'enflammer des gaz ou des vapeurs inflammables, assurant ainsi la sécurité dans les environnements volatils.

Résistance à la corrosion: Dans les zones où le système électrique est exposé à des produits chimiques agressifs ou à des éléments corrosifs, les corps des conduits sont fabriqués à partir de matériaux résistants à la corrosion, garantissant ainsi le maintien de leur fonction protectrice.

Les corps de conduit ne sont pas seulement des composants fonctionnels ; ils offrent de nombreux avantages qui améliorent la performance, la sécurité et la longévité des installations électriques. Voici quelques-uns des principaux avantages de leur utilisation dans les systèmes électriques :

L’un des principaux avantages des corps de conduits est la flexibilité qu’ils offrent dans la conception et la modification des systèmes de conduits électriques.

Points d'entrée multiples : Les corps de conduits offrent diverses ouvertures et configurations, facilitant l'accès à différents points d'un système. Cette flexibilité facilite la modification ou l'extension des systèmes électriques sans nécessiter de repenser entièrement leur configuration.

Routage complexe : Ils permettent des configurations de câblage complexes, telles que des courbes prononcées, des dérivations ou des virages à 90 degrés, sans compromettre l'intégrité ni les performances du système. Ceci est particulièrement important dans les espaces à accès limité ou lorsque le câblage doit suivre des chemins spécifiques.

Adaptabilité: Les corps de conduits sont disponibles dans de nombreuses tailles et formes, ce qui leur permet d'être utilisés dans une grande variété d'installations, des petits systèmes résidentiels aux grandes installations commerciales et industrielles.

Les corps de conduits servent de points d'accès pour les connexions de câblage, ce qui simplifie la maintenance, l'inspection et la modification des systèmes électriques.

Entretien facile : Conçus pour un accès facile, les corps de conduit simplifient considérablement la maintenance électrique. Les techniciens peuvent accéder facilement aux épissures, dérivations ou connexions logées dans le corps du conduit sans démonter de grandes parties du système.

Convenient Modifications: If the electrical system needs to be updated or expanded, conduit bodies provide a convenient place for adding or modifying circuits without the need to disrupt the entire installation.

Safe Access: They also provide safe and organized access to wiring, which can be important for troubleshooting or repairs, reducing the risk of accidental damage to the wiring or the system as a whole.

Conduit bodies play a crucial role in protecting electrical connections and ensuring the overall safety of the electrical system.

Shielding from Physical Damage: By enclosing wiring connections, conduit bodies protect them from external forces such as physical impacts, abrasion, or crushing. This is particularly important in environments where cables are at risk of being damaged by equipment, machinery, or everyday wear and tear.

Moisture and Dust Protection: In wet or damp environments, conduit bodies can be designed to prevent moisture or dust from entering the electrical connections, helping to maintain the integrity of the system and reducing the risk of electrical faults or failures.

Sécurité améliorée : Conduit bodies help maintain safe electrical systems by ensuring that connections are properly protected from environmental hazards. This contributes to reducing the risk of short circuits, sparks, and potential fire hazards.

Electrical cables and wires are often subjected to mechanical stresses, especially in systems with sharp bends or high traffic areas. Conduit bodies help alleviate this stress, contributing to the longevity of the wiring system.

Preventing Physical Stress: By providing a smooth path for cables and offering space for changes in direction, conduit bodies reduce the risk of kinks, tight bends, or other forms of mechanical stress on the wires. This helps prevent the potential for insulation damage and reduces the risk of wire breakage.

Minimizing Wear and Tear: Conduit bodies can also prevent direct contact between the cables and surfaces that might cause abrasion, further protecting the wiring and extending its service life.

Reducing Tension on Wires: They allow for smoother transitions and more room for wiring within the system, ensuring that wires do not experience undue tension, which can lead to failure or degradation of the cable insulation.

Installing conduit bodies correctly is essential for ensuring a safe and reliable electrical system. Proper installation not only helps maintain code compliance but also ensures the system operates efficiently and minimizes the risks of electrical faults or failures. This section provides a step-by-step guide to installing conduit bodies, highlights the tools needed, and emphasizes key considerations based on relevant codes of such as International Residential Code and NEC.

Before starting the installation, ensure you have the following tools:

- Measuring Tape: For accurately measuring distances and ensuring conduit bodies are placed in the right location.

- Tournevis: To secure screws and fasteners in place.

- Wire Strippers: To prepare the conductors before they enter the conduit body.

- Hacksaw or Pipe Cutter: For cutting conduits to the required length.

- Conduit Bender: To bend the conduit to fit the installation layout if required.

- Drill: To create holes for mounting the conduit body if needed.

- Level: To ensure the conduit body is correctly aligned.

- Conduit Wrenches: For tightening connections securely.

Measure and cut the conduit to the required lengths using a hacksaw or pipe cutter. Make sure the conduit ends are clean and free from burrs.

Strip the insulation from the conductors carefully, ensuring the exposed wires are ready for connection.

Select the appropriate location for the conduit body. Ensure that the position complies with NEC Code Section 314.17 for access and clearance, allowing space for wiring and other connections.

Mount the conduit body securely, using a level to ensure it is aligned correctly. Make sure it is placed at an accessible location for future maintenance.

Connect the conduit to the conduit body by threading the conduit into the appropriate entry points on the conduit body. Use a conduit wrench to tighten the connections and ensure they are secure.

If using any fittings or bushings, ensure they are installed correctly to avoid damage to the conductors (NEC 300.4(G)).

Insert the prepared conductors into the conduit body, ensuring they pass through any openings smoothly and without damage. According to NEC, conductors entering the conduit body should be protected from abrasion. Use insulating fittings or bushings where necessary.

If there are unused openings in the conduit body, close them with approved plugs or covers as to prevent any exposure to moisture or dust, which could compromise the safety of the installation.

Secure the cover or device to the conduit body, ensuring it is tightly fastened using appropriate screws. Follow manufacturer instructions for any specific sealing requirements.

Use non-corrosive, weather-resistant materials if installing in wet or damp environments.

Once the conduit body and conductors are installed and secured, test the system for continuity and proper operation. Inspect all connections for tightness, ensuring that no part of the system is loose or improperly mounted.

- Tighten Connections Properly: Always ensure that threaded connections between the conduit and the conduit body are tightened securely. Over-tightening can damage threads, while under-tightening can lead to leaks or faults in the system.

- Use Insulated Fittings: To protect the conductors from abrasion when entering the conduit body, use insulated fittings (per NEC 300.4(G)) where appropriate.

- Seal Unused Openings: Unused openings must be sealed using proper plugs or covers to prevent entry of moisture, dust, or debris. Ensure that these covers are properly secured.

- Waterproofing in Wet Locations: In wet or damp environments, be sure to use waterproof conduit bodies and ensure all connections are sealed with a gasket or other weatherproof material.

- Ensure Proper Grounding: Make sure that any metal conduit bodies are properly grounded as per the grounding requirements of the NEC (Section 250).

- Incorrect Placement: Ensure that the conduit body is installed in a location that allows easy access for future maintenance and modification. Avoid placing the conduit body where it is difficult to reach or in locations with poor ventilation.

- Not Sealing Unused Openings: Leaving unused openings in the conduit body open can lead to moisture ingress, which could result in short circuits or corrosion over time.

- Failure to Follow Code: Make sure the installation adheres to the local code, including requirements like those outlined in NEC for securing, sealing, and mounting conduit bodies. Not complying with these can result in unsafe installations or costly repairs.

- Improper Support: Make sure the conduit body is properly supported, especially when mounted in areas with high vibration or movement. According to NEC, all enclosures should be securely mounted to prevent accidental dislodging.

Choosing the right conduit body is crucial for ensuring the safety, efficiency, and longevity of your electrical installations. With a variety of options available, it’s important to consider the specific requirements of your project, including environmental factors, installation conditions, and compliance with relevant standards. This guide will help you navigate the selection process and make an informed purchase decision.

Conduit bodies come in different sizes, often referred to as “trade sizes,” which relate to the diameter of the conduit. You need to pick a size that suits the number of conductors (wires) you will be using, as well as any future wiring that might need to pass through. If the conduit body is too small, it could lead to crowded wires that are difficult to manage. If it’s too large, it may be unnecessary and take up too much space.

The material of the conduit body affects its durability and ability to handle environmental factors.

The environment where the conduit body will be installed is crucial. For indoor use, plastic or aluminum is often sufficient. However, for outdoor use or areas exposed to moisture, heat, or chemicals, you’ll need a more rugged material like aluminum or steel. Make sure the conduit body is sealed properly to prevent water or dust from entering.

Ensure the conduit body matches the size and type of conduit you’re using. Conduit bodies come in different styles (like LB, T, LL) and sizes, so check that the trade size of the conduit body matches your conduit, and that the style works with your wiring layout.

Choosing a conduit body from a reputable manufacturer ensures you’re getting a high-quality, durable product that meets safety standards. Trusted brands typically offer better customer service, warranties, and ensure that their products meet important certifications like UL or CSA.

Proper maintenance of conduit bodies is essential to ensure the continued safety and functionality of your electrical system. Regular inspections and prompt attention to any signs of wear or damage can help you avoid costly repairs and potential electrical hazards. In this section, we’ll explore some key tips for maintaining your conduit bodies and troubleshooting common issues.

Routine inspections are crucial to ensure that your conduit bodies remain in good condition. Here’s how to go about it:

- Visual Inspection: Start with a visual check to spot any obvious signs of damage or wear. Look for cracks, dents, or deformations in the conduit body. Check the cover and sealing gaskets for any signs of looseness, rust, or corrosion.

- Propreté: Make sure that the conduit body is free from debris, dirt, or any other buildup that could block openings or impede airflow. Dust or dirt can build up over time, which might also affect the performance of the seals or cause overheating.

- Secure Connections: Ensure that all fasteners are tight and that the conduit body is securely mounted. Loose connections or poorly sealed conduit bodies can lead to moisture intrusion, which could damage the wiring inside.

- Check for Ingress: Examine the conduit body for any signs of water, dust, or other contaminants entering. This is especially important for outdoor or wet-location installations. Look for moisture buildup inside the body or at the conduit entry points, as this could indicate a compromised seal.

Identifying wear and damage early can save you from more serious problems down the line. Here are some common signs to look for:

Dommages physiques: Look for cracks, splits, or other physical damage to the conduit body. These can weaken the structure and compromise its protective function. Impact damage is particularly common in outdoor installations, so be sure to check for any visible dents or deformations.

Corrosion: In wet or outdoor environments, metal conduit bodies can corrode over time. If you notice rust, pitting, or any signs of oxidation, this can lead to structural weaknesses and potential failure. Corrosion can also affect the electrical grounding of the system.

Loosening or Displacement: If the conduit body cover or fittings are loose or have become misaligned, this can lead to improper sealing, exposing the internal wiring to environmental factors. Tighten any loose screws and ensure that all components are properly aligned.

Moisture or Debris Inside: If you find water, rust, or other debris inside the conduit body, it could indicate that the seal is no longer intact. Moisture is especially concerning as it can lead to short circuits or corrosion of the internal wiring.

When a conduit body shows signs of wear, you may be faced with the decision to repair or replace it. Here are some considerations to guide your decision:

Minor Damage: If the damage is minor (such as a loose cover or a small crack), a simple repair might be sufficient. Tighten any loose fasteners or replace worn seals, gaskets, or screws. For cracks or damage in plastic conduit bodies, you might be able to apply a sealant or patch if the damage is not severe.

Corrosion or Major Damage: If the conduit body is significantly corroded or structurally compromised (such as severe cracking or rusting), it is often best to replace it entirely. Corrosion can weaken the integrity of the conduit body, making it a safety hazard. A replacement ensures that your electrical system remains secure and fully functional.

Old or Outdated Conduit Bodies: If your conduit body is outdated or no longer complies with current electrical codes, it might be worth replacing it with a newer model that meets modern standards. This is particularly true if the conduit body has been in place for a long time and shows signs of aging, such as brittle materials or outdated fittings.

Considérations relatives aux coûts : While repairs might seem more cost-effective in the short term, it’s important to evaluate the long-term cost. In some cases, replacing a conduit body with a newer, more durable model may be a more cost-effective solution in the long run, as it will likely last longer and require fewer repairs.

Comment sceller les corps de conduits pour une utilisation en extérieur ?

Sealing conduit bodies for outdoor use is essential to protect electrical connections from moisture, dust, and other environmental elements. Here’s how to properly seal them:

- Use Weatherproof Gaskets: When installing conduit bodies outdoors, ensure that the cover and the body are equipped with a weatherproof gasket or sealant. This will help prevent water and dirt from entering the body.

- Apply Silicone Sealant: For additional protection, you can apply silicone or polyurethane sealant around the edges of the conduit body cover before securing it. This creates a more airtight and waterproof seal.

- Use Approved Outdoor-Rated Fittings: When using conduit bodies outdoors, it’s crucial to use components specifically rated for outdoor use, such as weather-resistant covers and corrosion-resistant fittings.

- Check Seals Regularly: Over time, seals and gaskets may wear out, so it’s important to inspect and replace them periodically to ensure a continued waterproof barrier.

À quoi servent les corps de conduits ?

Conduit bodies serve several functions in electrical systems:

- Junction Points: They act as connection points where different sections of conduit come together. Conduit bodies provide a safe, accessible location for splicing or joining electrical wires and cables.

- Wiring Access: They provide access to the wiring within the conduit system for future maintenance or troubleshooting. This allows electricians to work on the wiring without needing to dismantle large sections of the conduit system.

- Cornering and Bending: Conduit bodies, such as the LB, LR, and LL types, allow for smooth direction changes in the conduit system, helping to run wires around corners and bends.

- Protection: They offer additional protection to wiring from external elements and damage by enclosing the wires in a safe, secure box.

Comment faire passer un conduit dans les coins ?

Running a conduit around corners requires either using pre-made fittings or bending the conduit manually. Here’s how to do it:

- Use Conduit Bodies: The most common method to run conduit around corners is by using a conduit body, such as the LB, LR, or LL models, which are designed for this purpose. These conduit bodies have built-in angles that allow for smooth changes in direction without the need for bends.

- Use Elbows or 90-Degree Bends: If you’re not using a conduit body, you can use elbows or pre-formed 90-degree bends. These fittings are installed directly into the conduit system to turn the conduit at the desired angle. Ensure that the bend radius meets the requirements for the type of conduit you’re using to prevent damage to the wire inside.

- Manual Bending: For metal conduit (such as EMT or RMC), you can use a conduit bender to create a custom bend around a corner. However, be mindful of the conduit’s minimum bend radius to prevent damaging the conduit or wiring.

In this article, we’ve explored the essential role that conduit bodies play in electrical systems, offering both functional and safety benefits. Conduit bodies are critical for providing accessible junction points, simplifying wiring layouts, protecting electrical connections, and ensuring smooth transitions in conduit systems. Whether you’re working with an LB, LR, or LL type, each conduit body is designed to meet specific needs while adhering to safety codes like NEC and CSA standards.

Understanding the types of conduit bodies, their applications, and the importance of code compliance ensures that your installations are both efficient and safe. Regular maintenance and correct installation will keep your electrical systems functioning smoothly and compliant with industry regulations.

If you’re ready to enhance your electrical systems with high-quality conduit bodies, contact us today or explore our wide selection of conduit bodies and fittings that meet the highest industry standards. Let us help you create safe, reliable, and efficient electrical systems with the right conduit solutions!