Table des matières

Pour protéger les câbles électriques, les conduits en PVC sont devenus un choix incontournable pour les particuliers, les électriciens et les ingénieurs. Légers et durables, ils offrent un excellent compromis entre performance, coût et facilité d'installation. Cependant, deux caractéristiques déterminent souvent la durée de vie d'un conduit, notamment sa résistance à la corrosion et aux UV.

Ce sont des caractéristiques de performance essentielles qui ont un impact direct sur la sécurité, la fiabilité et la conformité aux normes électriques. Dans un environnement inapproprié, un conduit sans protection adéquate peut se fissurer, se décolorer, voire perdre sa résistance mécanique, mettant ainsi en danger le système de câblage.

Dans ce guide, nous allons décomposer :

- Ce que signifie réellement la résistance à la corrosion pour les conduits en PVC et en quoi elle diffère des métaux.

- Comment la résistance au soleil (UV) est obtenue et testée selon les normes industrielles.

- Les normes et codes, de UL et CSA à AS/NZS, qui définissent et vérifient ces propriétés.

- Conseils pratiques d'installation et de sélection pour assurer la performance de votre conduit à long terme.

Que vous tiriez votre premier conduit ou que vous examiniez les spécifications d'un grand projet industriel, cet article vous donnera une compréhension claire et pratique de la corrosion et de la résistance au soleil, deux caractéristiques qui peuvent faire ou défaire votre installation électrique.

Conseils de pro : Vous souhaitez en savoir plus sur les conduits en PVC ? Consultez les derniers articles pour devenir rapidement un expert du secteur.

Indice de résistance au feu et aux UV des conduits en PVC

Résistance aux chocs et à la traction des conduits en PVC

Taille des conduits en PVC et comment choisir le bon

Conduits électriques en PVC 101 : Test de flexion et d'effondrement

Qu'est-ce qu'un conduit en PVC ?

Conduit en polychlorure de vinyle (PVC) Il s'agit d'un système de tuyauterie rigide et non métallique conçu pour protéger et acheminer les câbles électriques dans une large gamme d'applications. Disponible en différentes épaisseurs, diamètres et calibres, il est apprécié pour sa légèreté, sa facilité de coupe et d'assemblage, sa non-conductivité et sa résistance à de nombreux agressions environnementales. On le retrouve dans les sous-sols résidentiels, les toitures commerciales, les installations industrielles et même enfoui sous les rues des villes.

Son rôle principal est double :

• Protection mécanique

Protection mécanique – protection des câbles électriques contre les chocs physiques, l’abrasion et les forces d’écrasement.

• Protection de l'environnement

Protection de l'environnement – protection contre l’humidité, l’exposition aux produits chimiques, les rayons UV et les températures extrêmes qui pourraient endommager l’isolation du câblage.

Parmi ses nombreuses propriétés, la résistance à la corrosion et aux UV est particulièrement importante pour la performance et la sécurité. Voici pourquoi :

• Résistance à la corrosion

Résistance à la corrosion Il garantit la résistance mécanique et la protection de l'isolation du conduit, même exposé à l'humidité, aux sels et à certains produits chimiques. Bien que le PVC ne rouille pas comme le métal, il peut néanmoins se dégrader dans certaines conditions environnementales s'il n'est pas correctement formulé ou certifié.

• Résistance à la lumière du soleil

Résistance à la lumière du soleil Empêche la fragilisation, la fissuration ou la perte de résistance aux chocs du conduit en cas d'exposition prolongée aux rayons ultraviolets. Ceci est particulièrement important pour les installations extérieures, les projets solaires et les câblages sur toiture.

Sans ces caractéristiques, un système de conduits en PVC peut subir une détérioration prématurée, entraînant une maintenance coûteuse, des violations potentielles du code ou, dans le pire des cas, des conditions électriques dangereuses.

Comprendre la résistance à la corrosion des conduits en PVC

Qu’est-ce que la corrosion dans les conduits électriques ?

Quand on pense à la corrosion, on imagine souvent de l'acier rouillé : des flocons orange, une structure fragilisée et une défaillance à terme. Si cela est vrai pour les métaux, la corrosion des matériaux non métalliques comme le PVC est différente. Dans le cas des plastiques, la « corrosion » désigne une dégradation chimique ou environnementale qui altère la surface ou la structure du matériau.

Pour les conduits en PVC, la corrosion peut signifier :

- Exposition aux produits chimiques des acides, des alcalis, des solvants ou des contaminants industriels.

- Humidité et humidité, en particulier dans les endroits constamment humides ou submergés.

- Embruns salés ou environnements côtiers où les sels en suspension dans l’air peuvent être agressifs pour de nombreux matériaux.

- fumées industrielles contenant des produits chimiques réactifs.

Même si le PVC est naturellement résistant à de nombreuses formes d’attaque, dans de mauvaises conditions, ses propriétés physiques et mécaniques peuvent encore se détériorer.

Pourquoi le PVC a une résistance naturelle à la corrosion

La résistance du PVC à la corrosion provient de sa structure polymère. Thermoplastique non métallique et chloré :

Il ne s'oxyde pas comme l'acier ou l'aluminium, il n'y a donc pas de rouille.

Il présente une résistance élevée à de nombreux produits chimiques courants, notamment les sels, les acides et les alcalis.

Il maintient ses performances dans des environnements riches en humidité comme les installations souterraines, les zones côtières ou les locaux techniques humides.

C'est pourquoi les conduits en PVC sont souvent préférés aux conduits métalliques dans :

Applications d'enfouissement direct souterrain.

Installations côtières exposées à l'air salin.

Installations agricoles ou de transformation alimentaire où des produits chimiques de nettoyage sont utilisés.

Limites de la résistance à la corrosion du PVC

Bien que le PVC soit résistant, il n'est pas indestructible. Certains environnements peuvent mettre sa résistance à rude épreuve :

- Exposition aux solvants et aux produits chimiques à base de pétrole — Un contact prolongé avec des carburants, des huiles ou des solvants organiques puissants peut ramollir ou endommager le matériau.

- Dégradation physique — L’abrasion, le grattage ou l’impact peuvent éliminer la protection de surface, rendant le conduit plus vulnérable aux attaques environnementales.

- Lixiviation chimique à long terme — Dans les zones industrielles fortement contaminées, l’absorption chimique lente au fil du temps peut affecter la résistance mécanique.

Il est essentiel de comprendre ces limites lors de la sélection de conduits pour des environnements exigeants, en particulier dans les installations de traitement chimique, de machines lourdes ou à haut risque de contamination.

Comprendre la résistance aux UV des conduits en PVC

Comment la lumière du soleil endommage le PVC

Bien que le PVC soit durable dans de nombreux environnements, une exposition prolongée au soleil, en particulier aux rayons ultraviolets (UV), peut dégrader sa surface et ses propriétés mécaniques.

Les rayons UV brisent les liaisons moléculaires du PVC, ce qui entraîne :

- Farinage de surface — un résidu poudreux qui apparaît lorsque la couche externe s’érode.

- Décoloration — décoloration ou jaunissement, ce qui peut indiquer une oxydation superficielle.

- Perte de flexibilité et de résistance aux chocs — le matériau devient cassant et sujet aux fissures.

Cette dégradation se produit progressivement, mais dans les régions à fort ensoleillement ou dans les installations sur les toits, les dommages peuvent survenir plus rapidement si le conduit n'est pas protégé contre les UV.

Comment la résistance à la lumière du soleil est obtenue

Les fabricants améliorent les performances UV du PVC en :

- Ajout d'inhibiteurs UV — des composés tels que le dioxyde de titane ou le noir de carbone qui absorbent ou réfléchissent les rayons UV nocifs.

- Utilisation de stabilisateurs — des additifs chimiques qui ralentissent la dégradation moléculaire.

- Optimisation de la couleur et de la formulation — les couleurs plus foncées (comme le noir) offrent généralement une meilleure résistance aux UV, tandis que les formulations gris clair sont souvent stabilisées pour une utilisation en extérieur.

Certains conduits sont également disponibles avec des revêtements de surface spéciaux ou des gaines de protection pour améliorer la durabilité à long terme aux UV.

Signes de dommages causés par les UV

Sur le terrain, les signes indiquant que le conduit en PVC a été compromis par l’exposition aux UV comprennent :

Décoloration ou farinage de surface au-delà des intempéries normales.

Fissuration ou fendillement, en particulier autour des virages ou des articulations.

Perte de flexibilité, ce qui rend le conduit plus susceptible de se fracturer lors de la manipulation.

Il est essentiel d’identifier et de remplacer rapidement les sections endommagées pour maintenir l’intégrité et la sécurité du système.

Normes et méthodes d'essai pour les conduits en PVC

De nombreuses normes définissent les exigences et les méthodes d'essai relatives à la corrosion et à la résistance au rayonnement solaire des conduits. Voici quelques exigences clés :

UL 651

La norme américaine UL 651 couvre Conduite de l'annexe 40 et Conduit en PVC de catégorie 80, spécifiant les exigences de performance en matière de résistance, d'impact et de durabilité environnementale.

1. Résistance à des réactifs spécifiques

Bien qu'il n'inclue pas de test direct de « résistance à la corrosion », il évalue la résistance chimique, qui peut couvrir une certaine dégradation de type corrosion lorsque des produits chimiques pertinents sont utilisés.

Ce test évalue la résistance du conduit lorsqu’il est en contact avec des produits chimiques, des huiles ou d’autres substances susceptibles de dégrader son matériau, des conditions souvent liées à la corrosion dans les applications réelles.

Deux procédures principales sont utilisées :

- Test d'absorption des réactifs :

De petits échantillons de conduits sont immergés dans le produit chimique spécifié pendant 60 et 120 jours. Les variations de poids doivent rester dans des limites strictes (gain ou perte ≤ 2,5%), et l'absorption à long terme après 120 jours ne doit pas augmenter de manière disproportionnée par rapport aux résultats à 60 jours. - Test de résistance à l'écrasement après exposition à des produits chimiques :

Après immersion de 60 et 120 jours, les échantillons sont soumis à des essais mécaniques de résistance à l'écrasement. Ils doivent conserver au moins 85% de la résistance des échantillons non vieillis, sans fissuration ni effondrement avant d'atteindre les limites d'essai.

Ces tests simulent les effets des substances corrosives ou dégradantes sur les conduits en PVC, garantissant que le matériau peut résister à l'exposition sans perdre son intégrité.

2. Résistance à la lumière du soleil

Pour les applications extérieures, la norme UL 651 exige que le conduit passe un test de résistance à la lumière du soleil, qui mesure l'impact de l'exposition aux UV sur sa résistance aux chocs.

- Méthode d'essai :

Les échantillons usinés sont soumis à une exposition contrôlée à la lumière d'arc au xénon (ASTM G155), simulant un ensoleillement et des conditions météorologiques prolongées, avec des cycles de lumière et de pulvérisation d'eau. Les échantillons sont testés pendant 720, 1 080 et éventuellement 1 440 heures. - Critères d'acceptation :

Après exposition, le conduit doit conserver des valeurs de résistance aux chocs Izod qui respectent ou dépassent les limites spécifiées dans la norme (au moins 0,5 pi·lbf/po de largeur d'entaille pour les échantillons non vieillis, avec des exigences de rétention pour les échantillons vieillis).

Cela garantit que le conduit résiste à la fragilisation et à la dégradation de la surface due à une exposition prolongée aux UV, ce qui le rend adapté aux installations sur toit, sur poteau et autres installations extérieures.

CSA C22.2 n° 211.2

La norme canadienne CSA C22.2 No. 211.2 décrit les critères de performance pour conduit rigide en PVCComme la norme UL 651, elle aborde la durabilité environnementale, mais n'inclut pas de test de résistance à la corrosion. Elle se concentre plutôt sur les évaluations de la résistance chimique et de la résistance aux intempéries (rayonnement solaire).

1. Résistance chimique

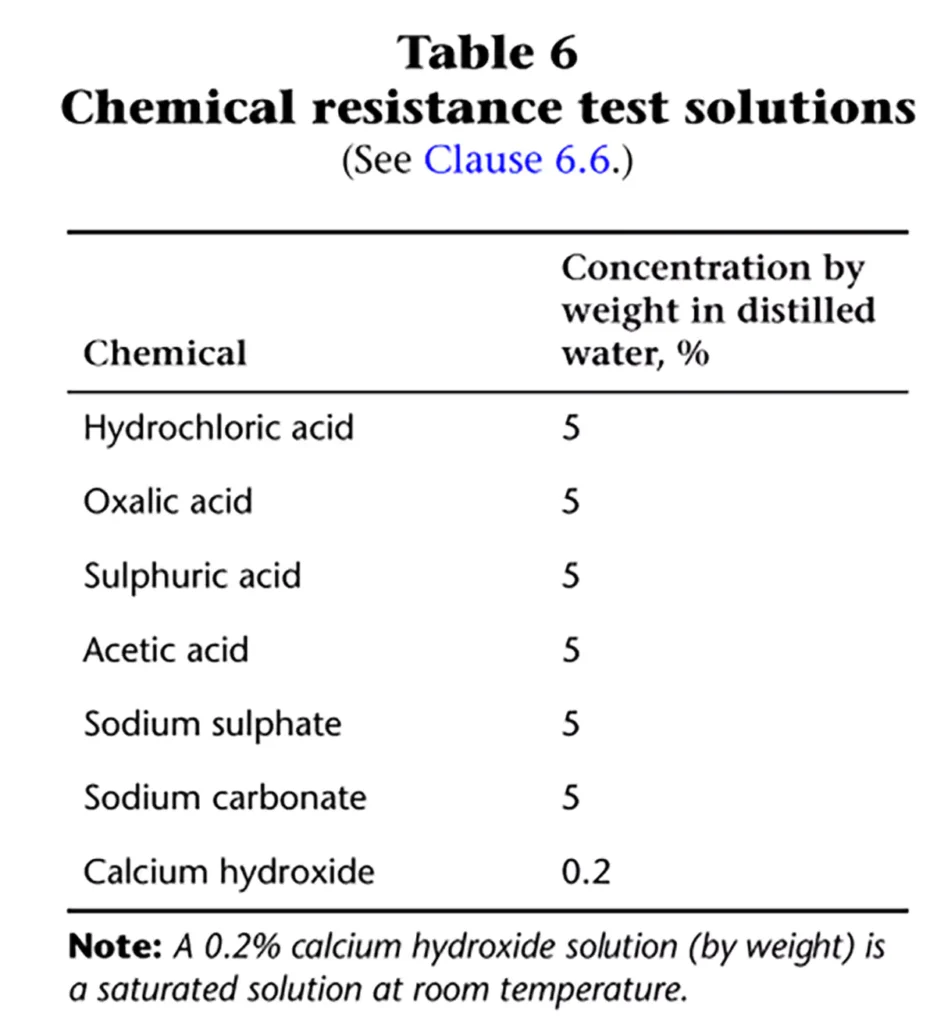

Les conduits, coudes et courbures en PVC ne doivent présenter aucun signe de ramollissement ou de désintégration lorsqu'ils sont testés conformément à la procédure de la norme CSA C22.2 n° 211.0 en utilisant les solutions spécifiées dans le tableau 6.

Configuration de test

- Des échantillons courts (25 ± 3 mm) sont immergés dans des solutions spécifiées à 23 ± 2 °C pendant 30 jours.

- Après immersion, les échantillons sont rincés, inspectés visuellement pour détecter toute désintégration et vérifiés pour vérifier leur ramollissement.

- L’exigence est purement qualitative : la réussite ou l’échec est basé sur un examen visuel et tactile plutôt que sur un changement de poids ou une rétention de force.

Il s’agit d’un test de compatibilité chimique, et non d’un test de corrosion, qui garantit que le matériau PVC résiste à la dégradation due au contact avec des substances nocives courantes.

2. Résistance aux intempéries

La résistance aux intempéries, conformément à la norme CSA C22.2 n° 211.2, est évaluée par exposition accélérée au soleil, suivie d'essais de résistance aux chocs. L'objectif est de confirmer que le PVC conserve une performance mécanique adéquate après une exposition prolongée à l'extérieur.

- Procédure de test

Des bandes longitudinales sont découpées dans des conduits, usinées en échantillons de barres et certaines sont testées sans vieillissement.

D'autres échantillons sont exposés pendant 720 h, 1 080 h et (le cas échéant) 1 440 h en utilisant soit :

Exposition à l'arc au carbone (ASTM G152, Cycle 1)

Exposition à l'arc au xénon (ASTM G155)

Les cycles d’exposition combinent le rayonnement UV et la pulvérisation d’eau intermittente à des températures contrôlées.

Après conditionnement, les échantillons sont entaillés et testés pour la résistance aux chocs Izod (ASTM D256).

- Exigence de performance

Échantillons non vieillis : résistance aux chocs par entaille ≥ 27 J/m.

Échantillons vieillis : doivent respecter les valeurs minimales du tableau 8 après vieillissement.

Cela garantit que les conduits en PVC peuvent résister à une exposition à long terme aux UV et à l'humidité sans perdre leur résistance critique aux chocs.

AS/NZS 2053.1

La norme conjointe australo-néo-zélandaise AS/NZS 2053.1 définit les exigences générales applicables aux systèmes de conduits utilisés dans les installations électriques, y compris les types rigides et flexibles fabriqués à partir de divers matériaux. Bien que la norme contienne des dispositions relatives à la durabilité environnementale, elle ne prescrit pas de test de résistance aux UV pour les conduits en PVC.

Résistance à la corrosion

L’article 13.4 traite des « substances corrosives et polluantes », mais ses méthodes d’essai détaillées (annexe I) sont destinées pour conduits et raccords en acier uniquementPour les conduits et raccords fabriqués à partir d'autres matériaux, tels que le PVC, la clause demande simplement aux utilisateurs de consulter d'autres parties du Série AS/NZS 2053 pour des exigences spécifiques. Autrement dit, la norme AS/NZS 2053.1 ne prévoit pas de test de résistance à la corrosion spécifique aux conduits en PVC.

CEI 61386-1

La norme internationale CEI 61386-1 spécifie les exigences générales relatives aux systèmes de conduits utilisés dans les installations électriques, couvrant une large gamme de matériaux, notamment métalliques, non métalliques et composites. Elle définit des critères de performance mécanique, électrique et environnementale, mais ne prescrit pas de test de résistance aux UV pour les conduits en PVC.

Résistance à la corrosion

L'article 14.2 de la norme CEI 61386-1 traite de la résistance à la corrosion, mais ses exigences et méthodes d'essai s'appliquent aux systèmes de conduits métalliques et composites. Pour les conduits en PVC, cette section n'est pas applicable, car les conduits non métalliques ne sont pas soumis aux classifications de corrosion et aux procédures d'essai décrites.

- Systèmes de conduits métalliques et composites

Classé pour la protection contre la corrosion selon le tableau 10 (faible, moyen, élevé).

Faible protection : Contrôle visuel de l'intégralité du revêtement.

Protection moyenne : Immersion dans une solution de ferricyanure de potassium/persulfate d'ammonium ; inspection des indicateurs de corrosion par points bleus.

Haute protection : Dégraissage, nettoyage acide et immersion répétée dans une solution de sulfate de cuivre ; inspection des dépôts de cuivre comme indicateur d'exposition de l'acier.

- Métaux non ferreux : Les fabricants doivent déclarer la protection contre la corrosion, mais aucun test n'est spécifié.

- Conduits non métalliques (y compris PVC) : La norme IEC 61386-1 ne définit pas d'essai de corrosion ; les exigences de performance se trouvent dans les parties spécifiques aux matériaux de la série IEC 61386.

Applications où la résistance à la corrosion et à la lumière du soleil est la plus importante

La résistance des conduits en PVC aux agressions chimiques et à l'exposition prolongée aux UV a un impact direct sur leur fiabilité et leur durée de vie dans les environnements difficiles. Voici des exemples courants où ces caractéristiques de performance sont non seulement avantageuses, mais essentielles à un fonctionnement sûr et économique :

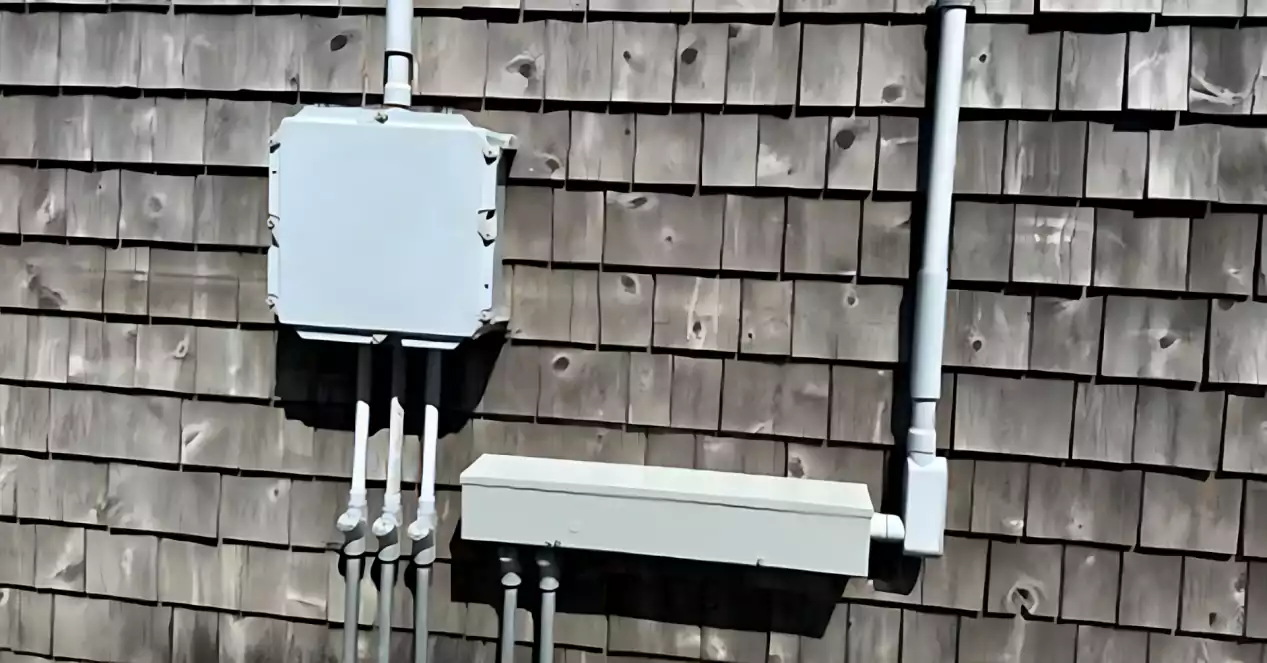

1. Installations électriques extérieures

Les conduits exposés à l'extérieur des bâtiments, des parkings ou des poteaux électriques sont exposés à la lumière directe du soleil, à la pluie, au vent et aux variations de température. Les conduits en PVC résistants aux UV minimisent la fragilisation et les fissures pendant des décennies de service.

2. Enterrement souterrain et direct

Les conduits enterrés sont exposés au contact potentiel de l'humidité du sol, des engrais et des sels naturels. Le PVC résistant à la corrosion contribue à préserver l'intégrité de l'isolation sans nécessiter de revêtements de protection supplémentaires.

3. Environnements marins et côtiers

L'air chargé de sel et les éclaboussures occasionnelles des vagues sont extrêmement agressifs pour les conduits métalliques. Pour les quais, les jetées, les stations de pompage côtières et l'éclairage des quais, le PVC offre une alternative légère et non corrosive qui minimise l'entretien.

4. Usines de traitement chimique

Dans les environnements industriels où sont présents des acides, des bases ou des solvants, les conduits en PVC résistent mieux à de nombreux agents corrosifs courants que les métaux non protégés. Leur compatibilité chimique réduit le risque de dégradation des conduits due aux déversements, aux vapeurs ou aux lavages.

5. Installations solaires photovoltaïques et systèmes sur toit

Les systèmes photovoltaïques comportent souvent des conduits exposés en permanence à un ensoleillement intense et à une chaleur intense. Le PVC résistant aux UV contribue à maintenir la résistance mécanique et la sécurité électrique pendant toute la durée de vie du système.

6. Installations agricoles et d'irrigation

Les fermes et les systèmes d'irrigation nécessitent souvent des conduits dans des zones exposées aux engrais, en contact avec des pesticides et avec une exposition prolongée au soleil – des conditions dans lesquelles les propriétés de double résistance du PVC constituent un avantage évident.

Meilleures pratiques pour garantir la performance à long terme

Même les conduits en PVC les plus résistants ne peuvent atteindre leur pleine durée de vie que s'ils sont correctement choisis, installés et entretenus. Le respect de ces bonnes pratiques garantit une résistance à la corrosion et à la lumière du soleil optimale pendant des décennies.

1. Choisir le bon conduit en PVC

- Adaptez la cote à l'environnement d'installation – Utilisez un conduit résistant à la lumière du soleil pour les parcours extérieurs et les toits ; pour les applications intérieures uniquement, le PVC à usage général peut convenir.

- Tenir compte des dangers spécifiques – Dans les environnements marins, chimiques ou agricoles, vérifiez la compatibilité chimique avec les substances attendues. Certaines formulations de PVC contiennent des additifs pour améliorer la résistance à certains agents.

- Vérifier la conformité aux codes locaux – Les codes du bâtiment et de l’électricité peuvent imposer des types de conduits, des épaisseurs de paroi ou des certifications (par exemple, UL 651, CSA C22.2) pour certains environnements.

- Tenir compte des exigences mécaniques – Dans les zones à fort trafic ou exposées, des conduits à paroi plus épaisse (par exemple, de type 80) peuvent être nécessaires pour résister aux chocs.

2. Conseils d'installation

- Couper proprement et ébavurer – Les extrémités lisses des conduits empêchent d’endommager les câbles et contribuent à garantir l’étanchéité des raccords.

- Sceller efficacement les joints – Utilisez la colle solvante PVC appropriée ou des raccords approuvés pour empêcher la pénétration d’humidité, en particulier dans les passages souterrains ou extérieurs.

- Évitez le stress inutile – Maintenez des rayons de courbure appropriés et utilisez un espacement de support conforme aux directives du fabricant pour éviter les fissures.

- Protéger des dommages physiques – Installer dans un endroit ou avec des protections où il ne sera pas écrasé, abrasé ou frappé.

- Améliorez la protection UV si nécessaire – Dans des conditions d’ensoleillement extrêmes, peindre le conduit avec un revêtement résistant aux UV (couleur claire pour réduire l’accumulation de chaleur) peut prolonger sa durée de vie.

3. Entretien et inspection

- Effectuer des contrôles visuels réguliers – Recherchez une décoloration, un farinage, des fissures ou une fragilité — signes de dégradation par les UV ou d’attaque chimique.

- Inspecter les raccords et les joints – Assurez-vous que les joints restent étanches et exempts de tout mouvement susceptible de desserrer les connexions.

- Remplacez rapidement les sections compromises – Les conduits endommagés ou cassants doivent être remplacés immédiatement pour éviter la pénétration d’humidité et l’endommagement des câbles.

- Inspections de documents – La tenue d’un journal des dates et des résultats des inspections facilite la planification de la maintenance préventive.

En appliquant ces pratiques depuis la sélection jusqu'à la maintenance continue, les professionnels de l'électricité peuvent garantir que les conduits en PVC conservent leurs propriétés protectrices pendant toute la durée de vie prévue, même dans des environnements difficiles.

6 erreurs courantes concernant les conduits en PVC

Bien qu'il soit l'un des matériaux de conduits les plus utilisés, le PVC est souvent mal compris. Il est essentiel de dissiper ces idées reçues pour prendre des décisions éclairées en matière de produits et d'installation.

1. « Le PVC ne se dégrade jamais au soleil »

Le PVC est intrinsèquement vulnérable aux rayons UV. Sans additifs stabilisateurs UV, une exposition prolongée peut provoquer un farinage, une décoloration et, à terme, une fragilisation de la surface. Seuls les conduits marqué comme « résistant à la lumière du soleil » ou répondant aux normes de résistance aux UV applicables, convient à une exposition prolongée en extérieur.

2. « Tout conduit en PVC peut être utilisé à l'extérieur »

Tous les conduits en PVC ne sont pas fabriqués avec la même formulation. Les conduits destinés à l'intérieur peuvent ne pas posséder les inhibiteurs d'UV ou l'épaisseur de paroi nécessaires pour résister à l'ensoleillement constant, aux variations de température et à l'humidité. L'utilisation d'un type de conduit inapproprié à l'extérieur peut entraîner des fissures prématurées et des remplacements coûteux.

3. « La corrosion n'affecte que le métal »

Bien que le PVC ne rouille pas, certains produits chimiques, notamment les acides forts, les solvants ou les huiles, peuvent l'attaquer et l'affaiblir au fil du temps. Dans les environnements industriels ou agricoles, la vérification de la compatibilité chimique est tout aussi importante que pour les métaux.

4. « Une fois installé, le conduit en PVC ne nécessite aucun entretien »

La durabilité du PVC peut créer un faux sentiment de sécurité. Cependant, les dommages causés par les impacts, les contraintes environnementales ou l'exposition aux produits chimiques peuvent passer inaperçus sans une inspection régulière. Des contrôles préventifs sont nécessaires pour garantir la sécurité et les performances à long terme.

5. « Peindre des conduits en PVC, c'est juste pour l'esthétique »

Au-delà de l'esthétique, peindre le PVC avec un revêtement anti-UV homologué peut offrir une protection supplémentaire précieuse dans les régions à fort ensoleillement. Cela peut prolonger considérablement sa durée de vie dans les climats rigoureux.

6. « Tous les conduits en PVC répondent aux mêmes normes »

Les normes de performance varient selon les régions et les applications (UL 651, CSA C22.2, IEC 61386, etc.). Un conduit homologué pour un marché ou un usage particulier peut ne pas répondre aux exigences spécifiques de résistance à la corrosion ou à la lumière du soleil d'un autre. Vérifiez toujours les marquages et la documentation de certification.

En abordant ces mythes, les installateurs et les prescripteurs peuvent mieux adapter les produits de conduits en PVC aux exigences de chaque environnement, évitant ainsi les défaillances prématurées et garantissant la conformité aux réglementations locales.

Conduits en PVC d'intérieur contre conduits en PVC résistants à la lumière du soleil

Bien que tous les conduits en PVC partagent des avantages essentiels tels que la résistance à la corrosion et la facilité d'installation, le choix entre les types de qualité intérieure et les types résistants au soleil est essentiel pour les performances à long terme.

Fonctionnalité | Conduit intérieur en PVC | Conduit en PVC résistant à la lumière du soleil |

Utilisation principale | Environnements protégés (murs, plafonds, locaux techniques) | Extérieur, sur les toits ou dans des zones exposées à la lumière directe du soleil |

Protection UV | Aucun ou minime | Contient des inhibiteurs UV pour résister à la dégradation due à la lumière du soleil |

Formulation | PVC standard sans stabilisateurs solaires | PVC composé d'additifs stabilisants UV |

Identification | Pas de marquage « Résistant à la lumière du soleil » | Marqué « RÉSISTANT AU SOLEIL » selon les normes applicables (par exemple, UL 651) |

Durabilité à la lumière du soleil | Se dégrade en quelques années lorsqu'il est exposé | Maintient la résistance mécanique et l'apparence pendant de nombreuses années |

Coût | Inférieur | Légèrement plus élevé |

Meilleures pratiques | Utiliser uniquement à l'abri de la lumière du jour | Convient à n'importe quel endroit, y compris les transitions intérieur-extérieur |

Conseil de sélection : En cas de doute, choisissez un conduit résistant au soleil pour toute installation susceptible d'être exposée à la lumière du jour. Le coût supplémentaire est minime comparé à celui d'un remplacement prématuré.

Conclusion

Les conduits en PVC allient résistance à la corrosion, légèreté et facilité d'installation, ce qui en fait un élément incontournable des systèmes électriques du monde entier. Cependant, leur performance à long terme dépend fortement de la compréhension des environnements auxquels ils seront exposés et de l'adaptation du produit à ces conditions.

La résistance à la corrosion ne concerne pas uniquement les métaux ; certains produits chimiques, salissures et polluants peuvent également dégrader le PVC au fil du temps. De même, la lumière du soleil peut lentement dégrader le PVC non protégé, ce qui fait de la résistance aux UV un critère essentiel pour les applications extérieures. Connaître les normes applicables – de UL 651 et CSA C22.2 à AS/NZS 2053.1 et IEC 61386 – permet de garantir la conformité et la fiabilité du produit, même si certains tests ciblent les métaux plutôt que les plastiques.

En pratique, le succès se résume à trois principes clés :

Sélectionnez le bon conduit — choisir entre les qualités intérieures et résistantes au soleil en fonction de l'emplacement d'installation.

Installer avec soin — suivre les meilleures pratiques pour prévenir les dommages mécaniques et les infiltrations d’eau.

Restez vigilant — inspecter périodiquement et remplacer lorsque des signes de dégradation apparaissent.

En appliquant ces principes et en évitant les idées fausses courantes, les installateurs et les prescripteurs peuvent garantir que les conduits en PVC tiennent leurs promesses de sécurité, de fiabilité et de longue durée de vie, qu'ils soient cachés à l'intérieur d'un mur, qu'ils traversent un atelier ou qu'ils résistent aux éléments sur un toit ensoleillé.

Foire aux questions (FAQ)

Tous les conduits en PVC peuvent-ils être utilisés à l’extérieur ?

Non. Seuls les conduits en PVC marqués « résistants au soleil » ou testés selon les normes de résistance aux UV en vigueur conviennent à une utilisation prolongée en extérieur. Les conduits d'intérieur peuvent se fragiliser et se rompre s'ils sont exposés au soleil pendant une période prolongée.

Les conduits en PVC se corrodent-ils ?

Le PVC ne rouille pas comme le métal, mais il peut être dégradé par certains produits chimiques, huiles ou solvants. En milieu industriel, agricole ou marin, consultez toujours les tableaux de compatibilité chimique du fabricant.

Comment puis-je savoir si un conduit en PVC résiste au soleil ?

Recherchez le marquage « RÉSISTANT AU SOLEIL » ou la référence à la conformité à des normes telles que UL 651. Certains produits peuvent également avoir une pigmentation plus foncée pour améliorer la résistance aux UV.

Est-il nécessaire de peindre un conduit en PVC ?

La peinture n'est pas obligatoire si le conduit est déjà résistant aux UV, mais l'utilisation d'un revêtement de protection UV compatible peut prolonger sa durée de vie, notamment dans les régions à fort taux d'UV. Utilisez toujours la peinture recommandée par le fabricant du conduit.

Quelle est la durée de vie des conduits en PVC à l'extérieur ?

Les conduits en PVC résistants au soleil peuvent durer des décennies en extérieur dans des conditions normales. Le PVC de qualité intérieure utilisé à l'extérieur peut se dégrader en quelques années seulement sous l'effet des UV.

Puis-je utiliser du PVC résistant au soleil à l’intérieur ?

Oui. Le PVC résistant au soleil peut être utilisé à l'intérieur comme à l'extérieur, ce qui en fait un choix flexible pour les installations inter-environnements.

La chaleur du soleil affecte-t-elle les performances des conduits en PVC ?

Oui, une exposition prolongée à la chaleur peut réduire la résistance mécanique. Dans les climats à haute température, prévoyez une dilatation thermique lors de l'installation.