Tabla de contenido

Los sistemas de conductos eléctricos vienen en diversos materiales y configuraciones: metálicos (como EMT, IMC y RMC), no metálicos (como PVC y HDPE) y flexibles (herméticos o corrugados). Cada tipo tiene propiedades distintas y se rige por códigos y estándares de rendimiento específicos. Entre ellos, Conducto de PVC Schedule 40 se destaca como una de las opciones más populares y versátiles, ampliamente utilizada debido a su resistencia, naturaleza liviana, asequibilidad y resistencia a la corrosión.

Elegir el conducto adecuado es esencial no solo para la eficiencia del proyecto y el cumplimiento normativo, sino también para la seguridad y el rendimiento a largo plazo. Un conducto inadecuado o que no cumple con las normas puede provocar fallos costosos, rechazos de inspecciones o incluso riesgos eléctricos. En 2025, con la evolución de las normas, las iniciativas de construcción sostenible y la creciente demanda de infraestructura energética (como la carga de vehículos eléctricos y la energía solar), comprender el conducto adecuado es más importante que nunca.

En esta guía, exploraremos todo lo que necesita saber sobre los conductos de PVC Schedule 40, para que pueda tomar decisiones informadas para cualquier proyecto de instalación eléctrica.

¿Qué es el conducto de PVC Schedule 40?

El conducto de PVC Schedule 40 es un tipo de conducto rígido, conducto eléctrico no metálico Fabricado con cloruro de polivinilo (PVC) y diseñado específicamente para proteger y enrutar cableado eléctrico. La designación "Schedule 40" se refiere al espesor de su pared; en términos más generales, refleja su durabilidad y resistencia mecánica.

El conducto eléctrico Schedule 40 se fabrica para cumplir con códigos y normas eléctricas específicas, como UL 651 y NEMA TC-2, que se centran en factores como la resistencia a las llamas, la resistencia al impacto y la facilidad de tracción del cable. Su color suele ser gris, lo que indica su uso en aplicaciones eléctricas.

Características clave del conducto de PVC Schedule 40

Material: Cloruro de polivinilo (PVC) rígido, no metálico

Color: Gris claro

Espesor de la pared: Moderado: lo suficientemente fuerte para uso subterráneo y expuesto, pero más liviano que el Schedule 80

Resistencia al fuego: Cumple con los estándares de inflamabilidad UL

Resistencia a la corrosión: Excelente resistencia a la mayoría de ácidos, álcalis, sales y humedad.

Propiedades aislantes: No conductor y resistente a corrientes eléctricas.

Rango de temperatura: Generalmente de -10 °C a 60 °C (14 °F a 140 °F), aunque varía según la formulación.

3 tipos de conductos de PVC Schedule 40

Si bien todos los conductos de PVC Schedule 40 comparten el mismo espesor de pared y material de base, los fabricantes ofrecen variaciones para adaptarse a diferentes necesidades de instalación:

Conducto de extremo liso

Conducto recto con extremos sin modificar.

Requiere acoplamientos o cemento solvente para la unión.

Se utiliza a menudo en espacios reducidos o cuando se necesitan cortes y uniones de longitud personalizada.

Conducto de extremo de campana

Un extremo del conducto está formado de fábrica con un casquillo (campana) para la inserción directa de la siguiente sección del conducto.

Acelera la instalación al eliminar la necesidad de acoplamientos separados.

Ideal para recorridos largos y continuos como instalaciones subterráneas.

Formulaciones resistentes a los rayos UV

Algunos conductos de PVC Schedule 40 se fabrican con estabilizadores UV para evitar la degradación por la exposición prolongada al sol.

Típicamente marcado “Resistente a los rayos UV” o “resistente a la luz solar” y cumple con los requisitos UL 651 para uso en exteriores.

Recomendado para aplicaciones exteriores sobre el suelo donde se espera exposición a la luz solar.

Consejos: Oferta de Ledes Conducto sch 40 para energía solar, puedes hacer clic en el enlace para saber si estás interesado.

7 aplicaciones comunes del conducto de PVC Schedule 40

El conducto de PVC cédula 40 es conocido por su versatilidad, lo que lo convierte en la solución ideal para una amplia gama de instalaciones de cableado eléctrico. Su combinación única de resistencia mecánica, resistencia a la corrosión y precio asequible lo hace ideal para su uso en diversos sectores residenciales, comerciales, industriales y de infraestructura.

A continuación se presentan las aplicaciones más comunes y emergentes del conducto de PVC Schedule 40:

Instalaciones eléctricas residenciales

El conducto de PVC cédula 40 se utiliza frecuentemente en viviendas para el cableado de iluminación, enchufes, sistemas de climatización y circuitos de garaje, especialmente en zonas expuestas a la humedad, como sótanos o paredes exteriores. También es común en las conexiones subterráneas de garajes independientes, cobertizos o sistemas de iluminación exterior.

Edificios comerciales e institucionales

En entornos comerciales, como oficinas, escuelas o centros de salud, el PVC cédula 40 se utiliza a menudo para proteger el cableado de circuitos derivados en construcciones de losa sobre el terreno o en bancos de conductos subterráneos. Es apreciado por su larga vida útil y facilidad de instalación.

- Encerrado en hormigón o enterrado bajo tierra

- Se utiliza en sistemas de distribución de energía e iluminación.

- Ideal para protección de cableado de comunicación y bajo voltaje.

Proyectos industriales y de servicios públicos

Las aplicaciones industriales incluyen el uso de conductos en centrales eléctricas, fábricas, subestaciones eléctricas y otras aplicaciones que no requieren cargas muy pesadas. El PVC cédula 40 es especialmente adecuado en entornos corrosivos donde los conductos metálicos se degradarían.

- Excelente resistencia a los productos químicos y a la humedad.

- Se utiliza para cableado de control, automatización de procesos y redes de sensores.

- A menudo se combina con accesorios de expansión para adaptarse al movimiento térmico.

Instalaciones de energía solar y renovable

Con el cambio global hacia la energía limpia, el conducto de PVC Schedule 40 juega un papel vital en la protección del cableado entre paneles fotovoltaicos, cajas combinadoras, inversores y baterías, especialmente en parques solares montados en el suelo y sistemas en azoteas.

- Se utiliza frecuentemente para cables de alimentación de CC/CA subterráneos.

- Variantes resistentes a los rayos UV ideales para instalaciones expuestas

- Ligero para un fácil manejo durante la construcción del campo solar.

Infraestructura y transporte

El conducto de PVC cédula 40 se utiliza ampliamente en infraestructuras públicas, como alumbrado público, señalización vial, control de semáforos y pistas de aeropuertos. Su bajo costo y facilidad de instalación lo convierten en el conducto predilecto para proyectos a gran escala.

- Se utiliza para conductos subterráneos a lo largo de carreteras y puentes.

- Protege el cableado de los sistemas de tráfico inteligentes (ITS)

Centros de datos y sistemas de comunicación

A medida que los centros de datos continúan expandiéndose en 2025, el conducto de PVC Schedule 40 también se utiliza para organizar y proteger la infraestructura de comunicaciones y cableado de fibra óptica, especialmente debajo de pisos elevados o en instalaciones de losas.

- Proporciona aislamiento no metálico para cables sensibles.

- Ayuda a cumplir con los requisitos de separación de energía y datos.

Lugares al aire libre y húmedos

Cuando se combina con accesorios adecuados y carcasas resistentes a la intemperie, el PVC Schedule 40 se puede usar de manera segura en entornos exteriores y húmedos, como cableado de equipos de piscinas e instalaciones en puertos deportivos.

- Debe ser resistente a la luz solar para la exposición a los rayos UV.

- A menudo se utiliza con cajas de conexiones estancas.

- Garantiza el cumplimiento del código en lugares húmedos.

Cumplimiento del Código de Conductos de PVC Schedule 40

Para garantizar que el conducto de PVC Schedule 40 sea seguro, duradero y apto para instalaciones eléctricas, debe cumplir con varios códigos y normas clave de la industria. Estas regulaciones, desarrolladas por organizaciones nacionales e internacionales, definen los requisitos mínimos de calidad del material, rendimiento físico, consistencia en la fabricación e instalación segura. Comprender estas normas ayuda a garantizar que el conducto cumpla con los requisitos legales, supere las inspecciones y funcione de forma fiable a lo largo del tiempo.

A continuación se presenta una breve descripción de los principales códigos y estándares que se aplican a los conductos de PVC Schedule 40:

UL 651 – Norma para conductos y accesorios de PVC Schedule 40 y 80:

UL 651 es la principal norma de seguridad estadounidense, publicada por Underwriters Laboratories. Esta norma se centra en las pruebas y la certificación de conductos rígidos de PVC. Establece requisitos de precisión dimensional, resistencia mecánica, resistencia al impacto, resistencia al aplastamiento, resistencia al fuego y otras propiedades.

Consejos profesionales: ¿Necesita saber más sobre la norma UL651? Puede consultar nuestra última publicación sobre... Guía de aplicación UL651 para conductos de PVC.

NEMA TC-2 – Conducto eléctrico de cloruro de polivinilo (PVC):

Desarrollado por la Asociación Nacional de Fabricantes Eléctricos, NEMA TC-2 se alinea con UL651, proporciona pautas de fabricación detalladas, tolerancias dimensionales y especificaciones de materiales para garantizar una calidad y un rendimiento consistentes en los productos de conductos de PVC.

Publicada por ASTM International, esta norma clasifica las propiedades físicas y químicas de los materiales de PVC utilizados en la producción de conductos.

Especifica los requisitos mínimos de material para los compuestos de PVC rígido utilizados en la fabricación de conductos.

La mayoría de los conductos eléctricos utilizan compuestos con una clasificación de celda mínima de 12454 o superior para mayor resistencia y estabilidad.

Notas: Leyendo el Guía experta del código ASTM Puede ayudarlo a comprender los requisitos ASTM para las materias primas de tuberías de PVC en detalle.

CSA C22.2 N.º 211.2 – Norma canadiense para conductos rígidos de PVC

Emitida por la Asociación Canadiense de Normas, esta norma regula la seguridad y el rendimiento de los conductos rígidos de PVC utilizados en Canadá. Exige un rendimiento similar en cuanto a resistencia al fuego, resistencia mecánica y resistencia química.

Consejos profesionales: ¿No conoce la norma canadiense sobre conductos de PVC? Lea este artículo sobre... Requisitos de conductos de PVC rígido según la norma CSA C22.2 para ayudarle a comprender rápidamente los códigos de conductos canadienses y elegir el correcto.

Requisitos de rendimiento y pruebas del conducto Sch 40

Para garantizar la fiabilidad, seguridad y durabilidad a largo plazo de los conductos de PVC Schedule 40, los fabricantes deben cumplir con los estrictos requisitos de rendimiento establecidos por la norma UL 651, la norma de referencia de la industria para conductos de PVC rígidos. Esta norma especifica una serie completa de pruebas que evalúan el rendimiento y la calidad del conducto. Los productos que superan todos los criterios de prueba son elegibles para el listado UL, lo que significa que cumplen con las normas de seguridad reconocidas a nivel nacional.

A continuación se presentan las áreas de rendimiento clave y las pruebas requeridas por UL 651 para conductos de PVC Schedule 40:

Requisitos dimensionales

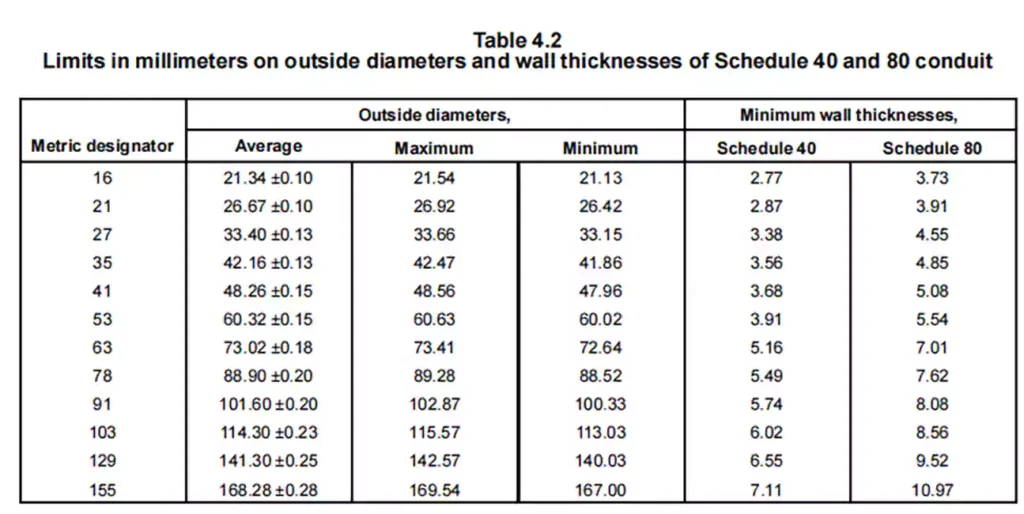

Establece requisitos dimensionales específicos para conductos de PVC de Schedule 40 y 80, y otros tipos de conductos de PVC rígido, desde tamaño comercial de 1/2” a 6”. Incluyendo el diámetro exterior, el espesor de la pared, el diámetro interior mínimo, la longitud y las dimensiones del casquillo integral, se miden para verificar que se encuentren dentro de las tolerancias especificadas.

Resistencia a la tracción

Esta prueba sirve para confirmar que el material del conducto puede soportar fuerzas de tracción sin fallar, lo cual es fundamental durante el tendido o tensión del cable.

Método: Las muestras estándar (con forma de mancuerna) cortadas del conducto, envejecidas y no envejecidas, se separan mediante una máquina de ensayo a una velocidad fija de 10,0 ± 2,5 mm por minuto. Esto mide la tensión máxima que el material puede soportar antes de romperse.

Requisito: Para conductos de PVC rígido Schedule 40, la resistencia a la tracción no debe ser inferior a 5000 psi y mantener una resistencia de al menos 95% después del envejecimiento térmico.

Absorción de agua

Objetivo: Garantiza que la absorción de agua no degrade el rendimiento eléctrico o mecánico del conducto, especialmente para aplicaciones en entornos húmedos.

Método: Se seca una muestra, se pesa y se sumerge en agua a 23 °C durante 24 horas. Se retira, se seca en la superficie y se vuelve a pesar.

Requisito: La ganancia de peso debida al agua debe ser ≤0,50%.

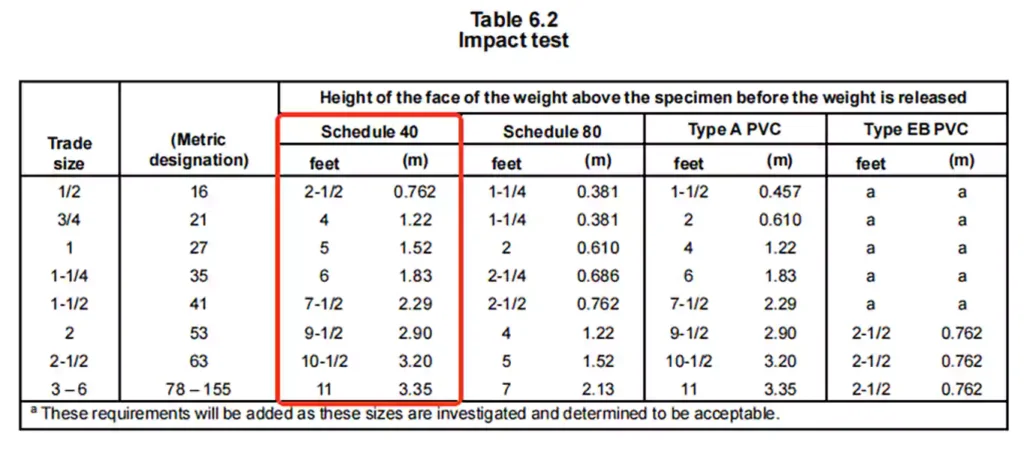

Prueba de resistencia al impacto

Evaluar la capacidad del conducto para soportar choques mecánicos sin agrietarse ni desgarrarse, asegurando su durabilidad durante el manejo y la instalación.

Método de prueba: Se acondicionan diez muestras a 23,0 ±2,0 °C (73,4 ±3,6 °F) durante al menos 4 horas.

Y cada muestra de conducto Schedule 40 se somete a una fuerza de impacto de 20 libras (9,1 kg) a una altura específica.

Requisitos: Siete de cada diez muestras no deberán presentar grietas ni desgarros de más de 1/32 de pulgada (0,8 mm) de longitud a lo largo de la superficie exterior.

Prueba de deflexión bajo carga

Esta prueba verifica qué tan bien el conducto de PVC Schedule 40 resiste la flexión cuando se expone al calor y al estrés mecánico.

Método de prueba: Las muestras mecanizadas a partir de un conducto terminado se sujetan por ambos extremos y se cargan en el centro mientras se sumergen en un líquido caliente. La temperatura se incrementa gradualmente hasta que la muestra se dobla (desvía) 0,25 mm (0,010 pulgadas).

Requisito: Para pasar, la temperatura media a la que se produce esta desviación debe ser al menos 70 °C (158 °F) bajo una carga ligera (66 psi) y 62 °C (143,6 °F) bajo una carga más pesada (264 psi).

Estos resultados ayudan a confirmar que el conducto mantendrá su forma y resistencia en condiciones de calor, lo que lo hace adecuado para instalaciones expuestas a altas temperaturas.

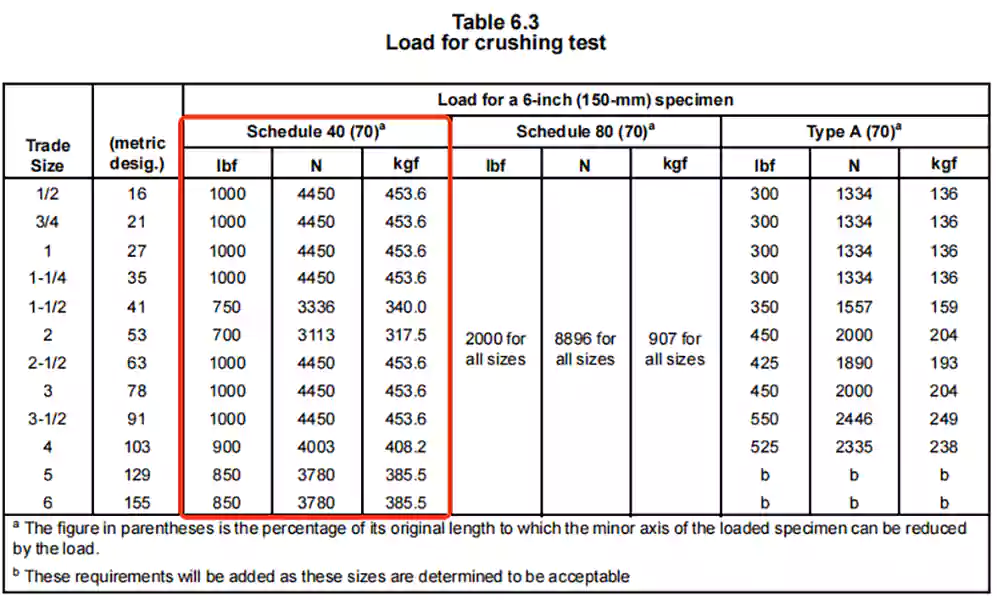

Prueba de aplastamiento (compresión)

Esta prueba evalúa la capacidad del conducto de PVC Schedule 40 para resistir la deformación bajo cargas externas pesadas.

Método: Se coloca un tramo de conducto de 15 cm entre dos placas planas de acero y se comprime a un ritmo constante. El objetivo es simular la presión que podría soportar el conducto al estar enterrado o instalado bajo el suelo.

Requisito: Para superar la prueba, el conducto no debe deformarse ni separarse de las placas. Tras la compresión, el ancho interior (eje menor) del conducto aplanado debe ser al menos 70% de su diámetro interior original. Esto garantiza que el conducto mantenga su forma y permita el paso de cables incluso bajo carga.

Prueba de retardo de llama

Esta prueba verifica qué tan bien el conducto de PVC Schedule 40 resiste el fuego y la propagación de las llamas.

Método de prueba: Un conducto vertical de 45 cm se expone a la llama tres veces, cada una durante 60 segundos, con una pausa de 30 segundos entre cada uno. Se coloca algodón debajo para detectar partículas o goteos quemados.

Requisito: Para superar la prueba, el conducto debe dejar de arder en 5 segundos tras cada exposición a la llama. Tampoco debe encender el algodón que se encuentra debajo o alrededor, ni consumirse por completo. Esto garantiza que el conducto no contribuya a la propagación del fuego en aplicaciones reales.

Resistencia a reactivos específicos

Esta prueba evalúa la resistencia química de los conductos rígidos de PVC cédula 40 y cédula 80 al exponerse a reactivos corrosivos específicos. Incluye dos componentes clave: la prueba de absorción de reactivos y la prueba de resistencia al aplastamiento, que simulan la exposición química prolongada en entornos donde el conducto puede estar sumergido o en contacto regular con sustancias agresivas como aceites, disolventes o productos químicos.

- Las muestras de prueba (normalmente de tamaño comercial 1 (27) o más pequeñas) se sumergen en un reactivo a una temperatura y concentración definidas durante 60 y 120 días.

- La prueba de absorción de reactivos mide el porcentaje de cambio de peso para garantizar que permanezca dentro de límites aceptables (≤2,50%) y controla la tasa de absorción a lo largo del tiempo para evitar una degradación excesiva.

- La prueba de resistencia al aplastamiento compara la integridad mecánica de muestras envejecidas con muestras no envejecidas tras la exposición. Garantiza que el conducto conserve al menos 85% de su resistencia al aplastamiento original y que no presente fallas estructurales como grietas o colapsos.

Esta prueba es fundamental para confirmar el rendimiento de los conductos en instalaciones químicamente agresivas y valida la durabilidad a largo plazo para entornos industriales y corrosivos.

Prueba de resistencia a la luz solar (prueba UV)

Objetivo: Los sistemas de conductos de PVC suelen instalarse en exteriores o en entornos expuestos a la radiación ultravioleta (UV) continua. Esta prueba evalúa la resistencia a largo plazo de los conductos de PVC rígido Schedule 40 a la radiación UV al exponerlos a luz solar y humedad simuladas.

Método: Las muestras se acondicionan en una cámara de intemperismo con arco de xenón durante 720, 1080 y hasta 1440 horas, seguido de una prueba de impacto Izod con entalla de acuerdo con ASTM D256.

Requisito: Los conductos deben conservar suficiente resistencia al impacto tras una exposición prolongada a los rayos UV para superar la prueba. Un rendimiento satisfactorio indica que el producto es apto para aplicaciones expuestas a la luz solar y cumple los requisitos para la prueba. Resistente a la luz solar designación.

Esta prueba es esencial para verificar la confiabilidad de un conducto en instalaciones al aire libre, como sistemas de energía solar, infraestructura de telecomunicaciones y tendidos eléctricos expuestos.

Para uso con alambre de 90 °C

Los conductos rígidos de PVC cédula 40 (y cédula 80) se instalan a veces en entornos donde deben transportar conductores con capacidad para operación continua a 90 °C (194 °F). Para garantizar la integridad del material del conducto bajo tensión térmica a largo plazo, la norma UL 651 exige una prueba especializada para verificar que el conducto no sufra un deterioro significativo de sus propiedades críticas al exponerse a temperaturas elevadas con el tiempo.

Método de prueba: Esta prueba consiste en someter muestras de conductos a un envejecimiento acelerado en un horno de aire circulante a 80 °C (176 °F) durante periodos de hasta 360 días. A intervalos de 60, 120, 180, 240 y 360 días, las muestras se extraen, se enfrían y se evalúa su resistencia al impacto mediante una prueba de caída de peso de acero. Las muestras sin envejecer sirven como referencia, y la degradación de la resistencia al impacto se grafica a lo largo del tiempo.

Requisito: Para superar la prueba, la resistencia al impacto debe ser como mínimo 50% del valor medido en las muestras no envejecidas. Esto garantiza que el conducto conserve suficiente integridad mecánica y resistencia al impacto, incluso tras una exposición prolongada a altas temperaturas.

Los conductos que cumplen este requisito están marcados con“cable máximo 90°C” o “máximo 90°C”Son una opción confiable para sistemas eléctricos de alto rendimiento y con gran intensidad de calor.

Ventajas y desventajas del conducto de PVC Schedule 40

El conducto de PVC cédula 40 es uno de los tipos de conducto eléctrico más utilizados en aplicaciones residenciales, comerciales e industriales ligeras. Su popularidad se debe a su excelente relación calidad-precio y facilidad de uso. Sin embargo, como cualquier material, presenta sus ventajas y desventajas. Comprender estas ventajas y desventajas es fundamental para determinar si es adecuado para su proyecto.

6 beneficios del conducto de PVC Schedule 40

Ligero y fácil de instalar.

El conducto de PVC cédula 40 es significativamente más ligero que el conducto de PVC cédula 80 y los sistemas de conductos metálicos, como EMT o RMC. Esto reduce la mano de obra y el tiempo de instalación, especialmente en instalaciones a gran escala o aplicaciones aéreas. Su ligereza también minimiza los costos de transporte y manipulación.

Resistente a la corrosión

Una de las principales ventajas del PVC es su resistencia a la oxidación, la putrefacción y la corrosión química. El conducto de PVC cédula 40 es ideal para entornos húmedos o corrosivos, como instalaciones subterráneas, entornos agrícolas e instalaciones de aguas residuales.

Económico

En comparación con los sistemas de conductos metálicos, el PVC Cédula 40 ofrece un menor costo inicial de material y suele requerir menos herramientas especializadas para su instalación. Esto lo convierte en una opción económica para proyectos eléctricos de pequeña y gran escala.

No conductor y aislante eléctrico

El PVC es inherentemente no conductor, lo que elimina la necesidad de una conexión a tierra adicional en muchas aplicaciones. Esta característica mejora la seguridad en entornos donde se debe minimizar el riesgo de descarga eléctrica.

Resistente a la intemperie y a los rayos UV (con aditivos)

Con estabilizadores UV adecuados o cuando se instala con cubiertas apropiadas, el PVC Schedule 40 puede soportar la exposición a la luz solar y las condiciones exteriores.

Buena resistencia química

El PVC Schedule 40 presenta una gran resistencia a una amplia gama de sustancias químicas, como ácidos, sales y álcalis. Esta característica lo hace adecuado para entornos industriales o de procesamiento químico rigurosos.

5 desventajas del conducto de PVC Schedule 40

Menor resistencia mecánica

Si bien es adecuado para muchas aplicaciones, el PVC cédula 40 ofrece menor resistencia al impacto y al aplastamiento que el PVC cédula 80 o los conductos metálicos. Sin protección adicional, podría no ser adecuado para entornos con tráfico intenso, maltrato mecánico o enterramientos profundos.

Rango de temperatura limitado

Los conductos de PVC suelen tener un buen rendimiento entre -18 °C (0 °F) y 60 °C (140 °F), pero pueden volverse quebradizos en condiciones de frío extremo o ablandarse en condiciones de calor intenso. Esto limita su uso en ciertas instalaciones industriales o de alta temperatura.

Frágil en climas fríos

En temperaturas extremadamente frías, el PVC se vuelve más frágil y propenso a agrietarse. Los instaladores deben tener cuidado durante la manipulación e instalación en entornos bajo cero o considerar materiales alternativos para tales condiciones.

Emite humo y gases tóxicos al quemarse

Aunque el PVC es autoextinguible, emite humo y gases potencialmente nocivos al arder. Esto supone una desventaja en comparación con... Conductos de baja emisión de humo y cero halógenos (LSZH) o conductos metálicos, que ofrecen un mejor rendimiento en entornos críticos ante incendios.

Susceptible a la expansión y contracción térmica

El PVC se expande y contrae con mayor frecuencia que el metal al exponerse a cambios de temperatura. Si no se compensa adecuadamente con juntas de expansión o ajustes de diseño, este movimiento puede provocar desplazamiento del conducto o tensión en las juntas con el tiempo.

¿Dónde se permite el uso de conductos de PVC Schedule 40?

El conducto de PVC Schedule 40 se usa ampliamente en el mercado y el Código Eléctrico Nacional (NEC) proporciona una guía completa sobre dónde está permitido instalarlo. NEC 352.10 especifica los lugares donde se pueden utilizar de forma segura conductos de PVC Schedule 40.

Instalaciones ocultas (paredes, suelos, techos)

El conducto de PVC cédula 40 puede ocultarse tras paredes, bajo suelos y sobre techos, tanto en edificios residenciales como comerciales. Su perfil bajo y sus propiedades anticorrosivas lo hacen ideal para sistemas de cableado interior que no están expuestos a daños físicos.

Encerrado en hormigón

Se puede empotrar directamente en losas, vigas o muros de hormigón. Esto es común en cimentaciones y bancos de conductos subterráneos, donde el conducto queda protegido del ambiente por la envolvente de hormigón.

Entornos corrosivos

Los conductos de PVC son especialmente ventajosos en entornos altamente corrosivos, como plantas químicas, zonas costeras e instalaciones de aguas residuales, donde los conductos metálicos se degradarían rápidamente. El NEC permite el uso de PVC en estos entornos siempre que el material sea apto para las sustancias químicas específicas presentes.

Áreas de relleno de ceniza

Los conductos de PVC pueden instalarse en zonas con cenizas industriales o escorias. Estas condiciones pueden ser altamente corrosivas, y el PVC ofrece una alternativa no reactiva a los sistemas de conductos metálicos.

Lugares húmedos (por ejemplo, lecherías, lavanderías, lavaderos de autos)

Se permiten conductos de PVC en zonas con humedad o condiciones de lavado habituales. En estos casos, los instaladores deben garantizar la estanqueidad del sistema, lo que incluye el uso de cajas de PVC compatibles, accesorios y herrajes resistentes a la corrosión, como tornillos de acero inoxidable o correas galvanizadas.

Lugares secos y húmedos

Es apto para uso general en interiores secos y húmedos, como sótanos, trasteros y áreas de servicio. El NEC permite el PVC en estos lugares, salvo que lo prohíban las normas específicas descritas en el NEC 352.12.

Instalaciones expuestas

El conducto de PVC cédula 40 puede instalarse en configuraciones expuestas, como a lo largo de paredes o techos en espacios sin terminar. Sin embargo, donde exista la posibilidad de impacto físico o tensión mecánica, se requiere el uso de PVC cédula 80 para mayor protección.

Instalaciones subterráneas

Los conductos de PVC se utilizan ampliamente bajo tierra, ya sea directamente enterrados o revestidos de hormigón para mayor protección mecánica. Es una solución común para accesos de servicio, estacionamientos e iluminación vial.

Compatibilidad de temperatura de aislamiento

Se pueden utilizar conductores aptos para temperaturas más altas dentro de conductos de PVC, pero no deben funcionar a temperaturas superiores a la nominal del conducto (normalmente 50 °C o 60 °C, según el producto). Esto protege el conducto de deformaciones o fallos causados por el calor.

El conducto de PVC Schedule 40 se puede utilizar en muchos lugares. La clave está en adaptar el tipo de conducto y el método de instalación a las condiciones específicas del entorno. El NEC 352.12 también especifica las aplicaciones donde no está permitido. Para más detalles, consulte el NEC.

¿Cómo se fabrica el conducto de PVC Schedule 40?

El proceso de fabricación del conducto de PVC Schedule 40 es una operación industrial cuidadosamente controlada que garantiza una calidad constante del producto, el cumplimiento de las normas y un rendimiento duradero en instalaciones eléctricas. A continuación, se detallan las 7 etapas clave de la producción de este conducto no metálico de amplio uso:

Preparación de materia prima

La principal materia prima utilizada en los conductos de PVC Schedule 40 es la resina de cloruro de polivinilo (PVC), que se combina con diversos aditivos para mejorar propiedades específicas:

- Estabilizadores: Previene la degradación durante el procesamiento y prolonga la estabilidad térmica.

- Lubricantes: Mejora la procesabilidad y reduce la fricción durante la extrusión.

- Modificadores de impacto: Mejora la tenacidad y la resistencia al impacto del producto final.

- Pigmentos: Proporciona el color gris típico y protege contra la degradación UV cuando sea necesario.

- Rellenos (por ejemplo, carbonato de calcio): se utiliza para ajustar las propiedades mecánicas y el costo.

Estos ingredientes se mezclan en seco hasta formar un polvo homogéneo llamado compuesto o formulación de PVC, que cumple criterios de rendimiento específicos, incluida la resistencia a las llamas y la resistencia mecánica.

Extrusión

El compuesto preparado se introduce en una máquina de extrusión de PVC, donde el material se funde y adquiere la forma de un conducto:

- El material se calienta en un barril con tornillos giratorios hasta alcanzar el estado de fusión.

- Luego se fuerza a través de un cabezal de matriz especialmente diseñado, que le da forma de tubo cilíndrico con un espesor de pared específico adecuado para Schedule 40.

- Los tanques de dimensionamiento y enfriamiento al vacío ubicados aguas abajo de la matriz ayudan a mantener tolerancias dimensionales estrictas a medida que la tubería se solidifica.

- La velocidad de extrusión y la velocidad de enfriamiento se regulan cuidadosamente para evitar la deformación y garantizar un espesor de pared uniforme.

Corte y abocardado

Una vez que el conducto esté completamente formado y enfriado:

- Se corta en longitudes estándar, normalmente de 10 o 20 pies.

- Un extremo está acampanado (expandido) para permitir la soldadura con solvente durante la instalación. El proceso de acampanado utiliza un molde calentado para ensanchar el extremo del tubo y ajustarlo firmemente a la siguiente sección.

- El otro extremo se mantiene liso (espiga).

Marcado e impresión

Cada tramo de conducto está marcado con información obligatoria, generalmente mediante impresión por inyección de tinta o estampado en caliente. Esto incluye:

Nombre del fabricante o marca registrada

Tamaño nominal

Designación de programación (Programa 40)

Normas pertinentes (por ejemplo, UL 651)

Número de lote y fecha de fabricación

Clasificaciones de uso (por ejemplo, resistente a la luz solar, si corresponde)

Control de calidad y pruebas

Los conductos de PVC Schedule 40 se someten a rigurosos controles de calidad, que incluyen:

Comprobaciones dimensionales: Para garantizar que el diámetro interior y exterior cumplan con las tolerancias estándar.

Ensayos de resistencia mecánica: Para confirmar que el conducto puede soportar tensión mecánica sin agrietarse.

Pruebas de resistencia a la llama: Para verificar que cumple con los requisitos de seguridad contra incendios como UL 94 V-0 o equivalente.

Durabilidad del marcado: Garantiza que la legibilidad se mantenga durante la manipulación y el almacenamiento.

Algunos fabricantes también realizan pruebas infrarrojas (IR), análisis termogravimétrico (TGA) o calorimetría diferencial de barrido (DSC) para comprobar la consistencia del compuesto y garantizar una formulación adecuada en todos los lotes.

Embalaje y envío

Después de pasar la inspección, los conductos se agrupan y empaquetan utilizando:

- Correas o bridas de plástico

- Tapas de extremo para evitar la entrada de suciedad o humedad.

- Etiquetas para seguimiento e inventario

Luego se cargan para su envío, generalmente en paletas o cajas para distribución nacional o internacional.

¿Cómo instalar un conducto de PVC Schedule 40? (9 pasos)

La instalación de conductos de PVC Schedule 40 requiere una planificación minuciosa, las herramientas adecuadas y el cumplimiento de los códigos eléctricos para garantizar un sistema eléctrico seguro, duradero y conforme a las normas. A continuación, se presenta una descripción general del proceso de instalación.

Planificar la ruta del conducto

Antes de comenzar, revise su diseño para determinar:

- El recorrido del conducto (sobre el suelo, subterráneo, empotrado en hormigón u oculto en las paredes).

- Puntos de entrada y salida para cajas, paneles y terminaciones.

- El número y tipo de curvas y accesorios necesarios.

Consulte las tablas de llenado NEC para asegurarse de que el tamaño del conducto se adapte a todos los conductores previstos.

Cortar y preparar el conducto

Utilice una sierra de dientes finos, un cortador de conductos o una sierra ingletadora eléctrica para cortar el conducto a la longitud deseada.

Desbarbe y alise los bordes cortados con una herramienta desbarbadora o una lima para evitar dañar el aislamiento del cable.

Aplicar cemento solvente y ensamblar

Primero ajuste en seco todos los componentes para verificar la alineación.

Limpie tanto el extremo del conducto como el conector.

Aplique un cemento solvente para PVC aprobado de manera uniforme tanto en la tubería como en el accesorio.

Quickly insert the conduit into the fitting with a slight twist to evenly distribute the cement.

Hold together until set.

Support the Conduit Properly

Secure conduit at intervals as required by code.

Use corrosion-resistant straps or clamps that are compatible with PVC material.

Accommodate Thermal Expansion

PVC expands and contracts with temperature changes. For long runs or outdoor installations:

Install expansion joints as recommended by the manufacturer.

Leave room for slight movement within fittings.

Make Bends with Heat (If Needed)

Use factory-made elbows when possible.

If custom bends are needed, apply uniform heat with a heat blanket or conduit heater.

Bend slowly and evenly, avoiding kinks or flattening.

Install Conduit into Boxes and Enclosures

Use terminal adapters, female adapters, or conduit bodies as needed.

Ensure tight, secure connections and proper gasket seals in wet or outdoor locations.

Pull Conductors

Once the conduit system is complete and fully cured:

Use a fish tape or pulling line to route the conductors.

Apply wire-pulling lubricant if needed to reduce friction.

Test and Inspect

Check for continuity, grounding (if applicable), and physical integrity.

Comply with local electrical inspection requirements before energizing the system.

Proper installation not only ensures code compliance but also extends the life of the conduit and protects wiring from damage.

7 Commons Fitting for Schedule 40 PVC Conduit

Fittings are essential components in any electrical conduit system. They allow Schedule 40 PVC conduit to connect, change direction, adapt to other systems, and safely terminate or support electrical wiring. Choosing the right fittings ensures a secure, code-compliant, and long-lasting installation. This section explores the most common types of fittings used with Schedule 40 PVC conduit, their applications, and installation considerations.

Acoplamientos de conductos

Join two straight pieces of conduit end-to-end.

Tipos:

Standard Solvent Weld Couplings: Most common, joined with PVC cement.

Acoplamientos de expansión: Designed to accommodate thermal expansion and contraction.

Conduit Elbows

Cambiar la dirección de los conductos.

Bend Angles: 90°, 45°, 30°, 22.5°, and 11.25° are commonly available.

Tipos:

Standard Elbows: For general direction changes.

Sweep Elbows: Longer radius to ease wire pulling, often required for large or complex conduit runs.

Adaptadores de conductos

Transition from PVC conduit to boxes or other raceway systems.

Tipos:

Adaptadores hembra: It transitions the conduit to a threaded connection, typically to attach to a threaded male fitting, electrical box, or enclosure.

Terminal Adapters: Connect to electrical boxes; often come with a threaded end and a locknut.

Cajas eléctricas

Serve as junction points, pull points, or for housing electrical devices.

Tipos:

Junction Boxes: Available in square, round, or rectangular shapes.

Cajas de extracción: Used to facilitate wire pulling in long conduit runs.

Device Boxes: Such as gang boxes, accommodate outlets, switches, and other fixtures.

Bushings and Caps

Bushings: Protect conductor insulation from abrasion at conduit ends.

End Caps: Seal unused conduit ends to prevent ingress of debris or moisture.

Straps and Clamps

Secure conduit runs to walls, ceilings, or other surfaces.

Materiales: Corrosion-resistant plastic or metal; must support conduit without causing deformation.

Conduit Bodies (Type LB, LL, LR, T, etc.)

Provide access to wiring for pulling, splicing, or inspection.

Conduit bodies must be clearly marked and listed for use with PVC systems.

Material and Compatibility

All fittings used with Schedule 40 PVC conduit must:

- Be UL Listed or CSA Certified, depending on local code.

- Be made from compatible PVC material to ensure uniform thermal and mechanical behavior.

- Support the conduit size and Schedule 40 wall thickness (although many are also compatible with Schedule 80).

Joining Methods

Schedule 40 PVC conduit and fittings are typically joined using:

Solvent Welding: A chemical bond formed by applying primer and cement to both the conduit and fitting surfaces. This creates a strong, watertight, and permanent connection.

Threaded or Mechanical Connections: Used with adapters or transition fittings to interface with metal conduit, boxes, or equipment.

Installation Considerations

Expansion Control: Use expansion fittings where temperature variations could lead to conduit movement.

Support: Install support straps within NEC specified distances (usually within 3 ft of boxes and every 3 or up to 8 ft for horizontal runs).

Weather Exposure: For outdoor applications, use fittings labeled as UV-resistant or sunlight-resistant.

Caza de focas: In wet or underground locations, ensure fittings and boxes are properly sealed against moisture ingress.

Schedule 40 PVC Conduit vs. Schedule 40 PVC Pipe

Although Schedule 40 PVC conduit and Schedule 40 PVC pipe look similar and even share the same outer diameter dimensions, they are not interchangeable and serve very different purposes. Understanding the key differences is essential for ensuring both code compliance and installation performance.

1. Application Purpose

Conducto de PVC Schedule 40 is specifically designed for electrical wiring systems. It protects electrical cables from moisture, chemical exposure, and mechanical damage.

Tubo de PVC Schedule 40, on the other hand, is designed for plumbing systems, such as water supply, drainage, and irrigation.

2. Standards and Certifications

Conducto is manufactured according to UL 651 or NEMA TC-2 standards, meeting NEC (National Electrical Code) requirements.

Pipe typically complies with ASTM D1785, ASTM D2665 and NSF standards for potable water or drain/waste/vent (DWV) applications.

3. Wall Thickness and Strength

- While both have the same nominal Schedule 40 wall thickness, conduits are optimized for pull strength and easier wire pulling rather than water pressure.

- Pipes are pressure-rated for hydraulic performance and durability under sustained fluid flow.

4. Sunlight Resistance

Electrical conduit is often made with UV-resistant additives, making it suitable for outdoor exposed applications.

Plumbing pipe is not always UV-rated and can degrade over time if installed in direct sunlight without protection.

5. Fittings and Connections

Conduit fittings are designed to accommodate wiring systems and are generally solvent-welded or threaded. They may also have special features to prevent water ingress.

Pipe fittings are designed for fluid-tight seals and may include pressure-rated couplings, tees, and elbows specific to plumbing.

6. Fire Performance and Color

- Schedule 40 PVC conduit is often gray in color and must meet flame and smoke performance requirements for electrical applications.

- Schedule 40 PVC pipe is usually white, and fire resistance is not a standard requirement for plumbing systems.

Using PVC pipe in place of conduit for electrical installations is not permitted by the NEC. Doing so can result in code violations, safety hazards, and potential system failure.

Tabla de resumen

Característica | Conducto de PVC Schedule 40 | Tubo de PVC Schedule 40 |

Objetivo | Protección del cableado eléctrico | Water/fluid transport |

Estándares | UL 651, NEMA TC-2 | ASTM D1785, ASTM D2665, NSF |

Resistencia a los rayos UV | Often UV-rated | Usually not UV-rated |

Pressure Rating | Not pressure-rated | Pressure-rated |

Resistencia al fuego | Must meet NEC, UL fire standards | No requerido |

Guarniciones | Designed for wire pulling systems | Designed for hydraulic sealing |

Color | Gray | Blanco |

While Schedule 40 PVC conduit and pipe may look alike, they serve entirely different roles. For safe, compliant, and long-lasting electrical installations, always use Schedule 40 PVC conduit in accordance with NEC requirements—never substitute it with standard plumbing pipe.

Schedule 40 vs. Schedule 80 PVC Conduit (5 Different)

When choosing PVC conduit for an electrical installation, understanding the difference between Schedule 40 and Schedule 80 is crucial. Both types are widely used in residential, commercial, and industrial applications, but each has unique features, strengths, and code-specific uses. Below is a comprehensive comparison to help you select the right conduit for your project.

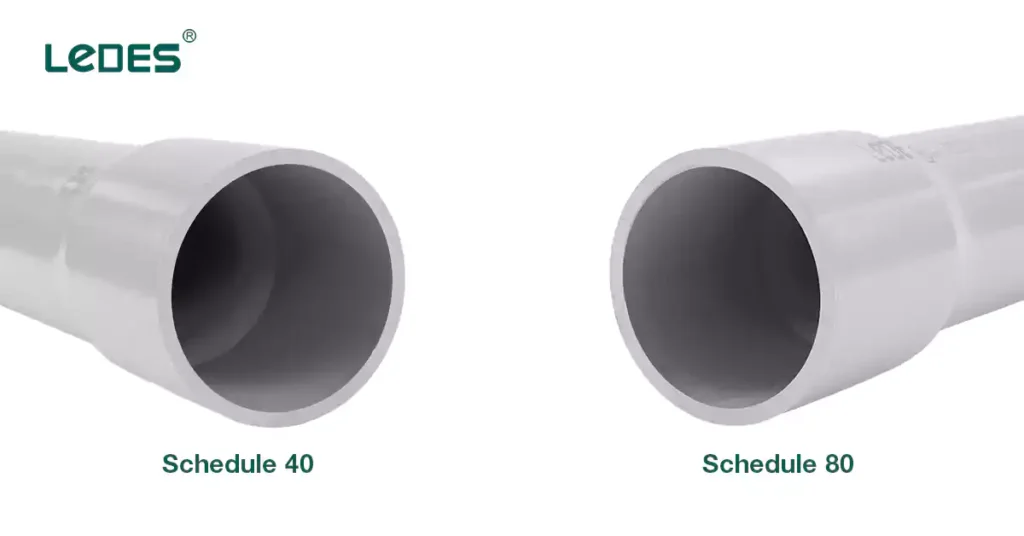

1. Wall Thickness and Strength

- Schedule 40 PVC Conduit has thinner walls, making it lighter and easier to handle and cut. It is ideal for above-ground or underground installations in areas where physical damage is unlikely.

- Schedule 80 PVC Conduit has thicker walls, offering greater mechanical strength and resistance to impact. This makes it better suited for environments with potential for physical damage or high traffic, such as exposed installations in industrial areas.

Inner Diameter (ID)

The outer diameter of both Schedule 40 and Schedule 80 conduit is the same, ensuring compatibility with fittings.

However, due to its thicker wall, Schedule 80 has a smaller inner diameter, which reduces wire-pulling space and can affect conduit fill calculations.

2. Fire and UV Resistance

Both Schedule 40 and 80 conduits are available with UV-resistant formulations and must meet NEC flame performance requirements.

Neither is inherently flameproof like metallic conduit, but they are self-extinguishing and designed to resist spreading flames.

3. Chemical and Corrosive Resistance

Both types are nonmetallic and corrosion-resistant, making them suitable for chemical environments.

Schedule 80 is often preferred in more aggressive or corrosive locations due to its added thickness and toughness.

4. Use in Physical Damage Areas

According to NEC 352.10(K), Schedule 80 must be used “where subject to physical damage,” such as:

Exposed outdoor installations

Warehouses or factory floors

Locations with frequent equipment movement

5. Weight and Installation

Schedule 40 is easier to work with due to its lightweight and flexibility, reducing labor costs for large installations.

Schedule 80, while stronger, is heavier and more rigid, which can require more effort to cut, bend, and secure.

Comparison Table

Característica | Conducto de PVC Schedule 40 | Conducto de PVC Schedule 80 |

Estándares | UL 651, NEMA TC-2 | UL 651, NEMA TC-2 |

Espesor de la pared | Thinner | Thicker |

Peso | Encendedor | Más pesado |

Inner Diameter | Larger (more wire space) | Smaller (less wire space) |

Resistencia mecánica | Moderado | Alto |

Costo | Más bajo | Más alto |

Instalación | Easier to cut and bend | Harder to work with |

Choosing between Schedule 40 and Schedule 80 PVC conduit comes down to the environment and application demands. For most standard electrical work, Schedule 40 is sufficient. However, when installation sites demand higher impact resistance or face harsher conditions, Schedule 80 is the safer and code-compliant choice.

Ledes Schedule 40 PVC Conduit Solutions

As a professional electrical conduit products manufacturer, Ledes offers a premium line of Schedule 40 PVC conduit solutions designed to meet the demands of residential, commercial, industrial, and infrastructure projects. Built for durability, easy installation, and environmental resistance, Ledes Schedule 40 PVC conduits are trusted by electricians and contractors worldwide.

Product Features

- Standard Trade Sizes: 1/2″ through 6″ available.

- Bell-end design for easy solvent-welding installation.

- High impact resistance y crush strength for tough environments.

- Smooth inner wall for easy cable pulling and reduced friction.

Engineered to Perform

Ledes Schedule 40 PVC conduit is manufactured from high-quality, rigid polyvinyl chloride (PVC) materials that are:

- Resistente a la corrosión, ideal for use in wet, damp, and underground environments.

- No conductor, ensuring safe isolation of electrical conductors.

- UV-resistant, with added stabilizers for superior outdoor performance.

- Fire-retardant, formulated to meet UL 651 standards for flame resistance.

Code-Compliant and Certified

Ledes conduits are rigorously tested to comply with international and regional standards:

- Listado UL 651 for rigid PVC conduit and fittings.

- NEMA TC-2 compliant, meeting dimensional and performance specifications.

- Compliant with Artículo 352 del Código Nacional de Educación for rigid PVC conduit use.

Comprehensive Conduit Systems

Ledes doesn’t just stop at conduit. To provide a full installation solution, they offer:

- Compatible Schedule 40 fittings, including couplings, elbows, adapters, boxes, and more.

- Custom lengths and packaging options for large-scale projects or distribution.

¿Por qué elegir Ledes?

Choosing Ledes means choosing:

Certified quality

Proven performance

Global availability

Expert technical support

Whether you’re wiring a new home, upgrading a commercial facility, or building infrastructure for the future, Ledes Schedule 40 PVC conduit solutions offer the reliability and compliance your project demands.

PVC Conduit Buying Guide and Expert Advice

Choosing the right Schedule 40 PVC conduit isn’t just about picking a size—it involves evaluating compliance, compatibility, project needs, and supplier reliability. This guide breaks down what to consider before making a purchase, ensuring you get the right product for your electrical infrastructure.

8 Key Considerations Before Buying

1. Conduit Size (Diameter)

Choose the correct nominal trade size (e.g., ½”, ¾”, 1″, 2″) based on the number and type of conductors.

Follow NEC conduit fill tables and ensure adequate space for pulling and heat dissipation.

2. Wall Thickness

Ensure it’s Schedule 40 wall thickness as required—provides the appropriate strength for most residential and light commercial applications.

For areas subject to physical damage, consider upgrading to Schedule 80.

3. Compliance with Standards

Verify that the conduit is UL Listed (UL 651) or CSA certified, and meets NEC Article 352.

Check compliance with regional standards if outside North America

4. Material Quality

Use high-quality, virgin or certified reprocessed PVC materials.

Look for chemical resistance, UV resistance (if exposed outdoors), and heat tolerance.

5. Project Quantity Estimation

Calculate the total linear footage needed, including extra length for bends and waste.

Don’t forget accessories like couplings, adapters, and boxes.

6. Fittings Compatibility

Ensure fittings (elbows, adapters, boxes) are listed for use with Schedule 40 PVC conduit.

7. Transportation and Handling

Plan for safe transportation—PVC can be damaged by improper loading or impact.

Store in a dry, shaded area to prevent UV degradation and warping.

8. Reputable Brands and Manufacturers

Choose products from well-established manufacturers with quality control, technical documentation, and support.

Consider availability of compatible accessories and fittings.

Expert Advice

Tip 1: Don’t Mix Pipe and Conduit

Even if Schedule 40 PVC pipe and conduit look similar, PVC water pipe is not electrically rated. Use only UL-listed conduit for wire runs.

Tip 2: Plan for Expansion

PVC expands and contracts with temperature changes. Use expansion couplings in long runs, especially outdoors.

Tip 3: Use Primer and Solvent Cement for Watertight Seals

In wet or underground environments, follow best practices for gluing joints. Allow cure time before burial or pulling wires.

Tip 4: Match Temperature Ratings

Conductors must not exceed the maximum temperature rating of the PVC conduit—typically 90°C (194°F).

Conclusión

Schedule 40 PVC conduit stands out as one of the most widely used electrical conduit solutions in both residential and commercial applications. Its blend of durability, corrosion resistance, ease of installation, and cost-effectiveness makes it a trusted choice for protecting electrical wiring across a variety of environments—from underground systems to interior walls and exposed outdoor runs.

Throughout this guide, we’ve explored its core features, relevant NEC code permissions, manufacturing processes, fittings, and comparisons with other types like Schedule 80 and standard PVC pipe. We’ve also covered essential buying tips and practical installation guidelines to help ensure your project is both safe and compliant.

As with any electrical infrastructure product, choosing the right conduit involves more than just picking a size—it’s about understanding performance needs, environmental conditions, and code requirements. Whether you’re a contractor, builder, or engineer, Schedule 40 PVC conduit offers a flexible, reliable solution that continues to evolve with modern building demands.

Preguntas frecuentes

What is Schedule 40 PVC Conduit used for?

Schedule 40 PVC conduit is primarily used to protect and route electrical wiring in residential, commercial, and industrial applications. It is suitable for both above-ground and underground installations, including use in walls, ceilings, floors, direct burial, and concrete encasement. It’s also approved for wet and corrosive environments when installed with compatible fittings.

What is Schedule 40 PVC Pipe used for?

Schedule 40 PVC pipe is typically used for plumbing applications, such as potable water distribution, irrigation, and drainage systems. While it may appear similar to conduit, it is designed for fluid transport and is not rated for electrical use.

Can Schedule 40 PVC be buried?

Yes, Schedule 40 PVC conduit is approved for direct burial and for encasement in concrete, provided it is installed according to NEC Article 352 and local codes. However, in areas subject to physical damage, Schedule 80 may be required.

¿Qué profundidad debe tener un conducto de PVC debajo del hormigón?

Generally, non-metallic conduit require 24 inches burial depth, if under concrete slabs in commercial or industrial settings must typically be buried at least 18 inches deep. Depth requirements may vary based on voltage, location, and traffic load, so always confirm with local code officials.

Can you mix Schedule 40 and Schedule 80 PVC?

Yes, Schedule 40 and 80 PVC conduit can be connected together using standard fittings, as both types have the same outer diameter. However, they have different wall thicknesses and strength ratings, so mixing them should be done cautiously and typically only when transitioning between areas with different protection requirements.

Can you use Schedule 40 PVC for electrical wiring?

Only Schedule 40 PVC conduit (marked and listed for electrical use) can be used for electrical installations. Regular Schedule 40 PVC pipe used for plumbing should not be used as a substitute for conduit, as it does not meet the flame and smoke requirements of electrical codes.

How to bend Schedule 40 PVC Conduit?

Schedule 40 PVC conduit can be bent using a heat source, such as a heat gun or a specialized PVC heating blanket. Once softened, it can be shaped using a bending form or guide. It must be cooled in position to maintain its shape. But avoid overheating.

How long does Schedule 40 PVC conduit last?

When properly installed and protected from extreme UV exposure or mechanical damage, Schedule 40 PVC conduit can last 50 years or more. Its resistance to corrosion, moisture, and chemicals makes it highly durable in most environments.

What is the difference between white PVC and grey PVC?

White PVC is typically used for plumbing and water systems and is not rated for electrical use.

Grey PVC is specifically manufactured for electrical applications, is UV-resistant, and complies with UL and NEC requirements for flame retardance and insulation.