Tabla de contenido

Las tuberías y conductos de cloruro de polivinilo (PVC) y cloruro de polivinilo clorado (CPVC) se utilizan ampliamente en diversas industrias debido a su durabilidad, resistencia química y rentabilidad. Para garantizar la calidad y el rendimiento de estos materiales, la Sociedad Americana para Pruebas y Materiales (ASTM) ha establecido una serie de normas. Estas normas son cruciales para que fabricantes, ingenieros y contratistas cumplan con las mejores prácticas y los requisitos regulatorios de la industria.

En esta guía completa, exploraremos las normas ASTM clave aplicables a Tuberías de PVC y CPVC y conductos, su importancia y cómo contribuyen a la seguridad y eficiencia de los sistemas de tuberías.

La Sociedad Americana para Pruebas y Materiales (ASTM), ahora conocida como ASTM International, es una organización reconocida mundialmente que desarrolla y publica normas de consenso voluntarias. Fundada en 1898, la misión de ASTM es mejorar la calidad de los productos, aumentar la seguridad y facilitar el comercio mediante la estandarización de materiales, productos, sistemas y servicios.

Para las tuberías de PVC y CPVC, las normas ASTM abarcan aspectos como la composición del material, las propiedades físicas, los criterios de rendimiento y las metodologías de prueba. Estas normas ayudan a garantizar la consistencia, la fiabilidad y la compatibilidad en diferentes aplicaciones y entornos.

Varias normas ASTM se aplican específicamente a las tuberías de PVC y CPVC. Comprender estas normas es fundamental para que ingenieros, contratistas y personal de control de calidad seleccionen los materiales de tubería adecuados para sus proyectos. Algunas de las normas ASTM más frecuentemente consultadas incluyen:

ASTM D1784-20: Sistema de clasificación estándar y base para la especificación de compuestos de policloruro de vinilo (PVC) rígido y compuestos de policloruro de vinilo (CPVC) clorado

ASTM D1784-11: Especificación estándar para compuestos rígidos de poli(cloruro de vinilo) (PVC) y

Compuestos de poli(cloruro de vinilo) clorado (CPVC)

ASTM D2665: Especificación estándar para desagües, desechos y respiraderos de plástico de poli(cloruro de vinilo) (PVC)

Tuberías y accesorios

ASTM E662-17a: Método de prueba estándar para la densidad óptica específica del humo generado por sólidos

Materiales

ASTM F442/F442M-23: Especificación estándar para tuberías de plástico de policloruro de vinilo clorado (CPVC) (SDR–PR)

ASTM F512-12: Especificación estándar para conductos de poli(cloruro de vinilo) (PVC) de pared lisa y

Accesorios para instalación subterránea

ASTM D1785-21: Especificación estándar para tuberías de plástico de policloruro de vinilo (PVC), cédulas 40, 80 y 120

Cada norma aborda aspectos específicos de la fabricación y el rendimiento de las tuberías, garantizando el cumplimiento de los requisitos de seguridad y normativos. En las siguientes secciones, profundizaremos en las normas ASTM específicas aplicables a las tuberías de PVC y CPVC, destacando su alcance y relevancia.

La norma ASTM D1784 es la especificación estándar que abarca el sistema de clasificación y los requisitos de propiedades físicas para los compuestos rígidos de PVC y CPVC utilizados en la producción de tuberías, conductos y accesorios. Sirve de base para la selección de materiales, el control de calidad y la evaluación del rendimiento en diversas aplicaciones.

El objetivo principal de la norma ASTM D1784 es establecer un sistema de clasificación uniforme para los compuestos rígidos de PVC y CPVC. Esta norma garantiza que los materiales utilizados en la fabricación cumplan con los requisitos específicos de calidad, resistencia y durabilidad, lo que permite un rendimiento uniforme en diferentes aplicaciones.

La norma ASTM D1784 clasifica los compuestos de PVC y CPVC según sus propiedades físicas, entre ellas:

- Resina base

- Resistencia al impacto (lzod)

- Resistencia a la tracción y módulo de elasticidad en tensión

- Temperatura de deflexión bajo carga

- Inflamabilidad

Estas propiedades se definen en la Tabla 1 de la norma, donde cada clase de material está representada por un código de clasificación de celda único, como 12454. Este código representa secuencialmente el tipo de resina, la resistencia al impacto, la resistencia a la tracción, el módulo de elasticidad y la clasificación de temperatura de deflexión térmica.

Los compuestos de PVC y CPVC según ASTM D1784 generalmente consisten en:

Resina base: Al menos cloruro de vinilo 80% (PVC) o cloruro de vinilo clorado (CPVC)

Lubricantes: Para ayudar en el procesamiento y prevenir defectos superficiales.

Estabilizadores: Para mejorar la resistencia térmica y a los rayos UV.

Rellenos: A veces se añade para mejorar las propiedades mecánicas o reducir los costos.

ASTM D1784 especifica diferentes propiedades de materiales que deben cumplirse para que un compuesto califique según la norma.

Para compuestos de PVC:

Resistencia al impacto (Izod): ≥ 34,7 J/m (0,65 ft-lbf/pulg.) (ASTM D256)

Resistencia a la tracción: ≥ 48,3 MPa (7000 psi) (ASTM D638)

Módulo de elasticidad en tensión: ≥ 2758 MPa (400 000 psi)

Temperatura de deflexión térmica (HDT): ≥ 70 °C (158 °F) bajo una carga de 1,82 MPa (ASTM D648)

Para compuestos de CPVC:

Resistencia al impacto (Izod): ≥ 34,7 J/m (0,65 ft-lbf/pulg.) (ASTM D256)

Resistencia a la tracción: ≥ 48,3 MPa (7000 psi) (ASTM D638)

Módulo de elasticidad: ≥ 2758 MPa (400 000 psi) (ASTM D638)

Temperatura de deflexión térmica: ≥ 50 °C (122 °F) después del recocido durante 24 horas

Resistencia al fuego: Extensión de combustión ≤ 25 mm, extinción en 10 segundos (ASTM D635)

Para garantizar un manejo y una trazabilidad adecuados, la norma ASTM D1784 especifica que los materiales de PVC/CPVC deben envasarse comercialmente con un etiquetado detallado, que incluya:

Nombre y grado del material

Nombre del fabricante

Número de lote y de partida

Cantidad

Información de envío

Referencia de contrato o pedido

Un embalaje y etiquetado adecuados ayudan a mantener la integridad del producto y a garantizar el cumplimiento de los estándares de la industria.

Los compuestos clasificados bajo ASTM D1784 se utilizan en la fabricación de diversos productos extruidos y moldeados, incluidos:

Tubos extruidos (para suministro de agua, drenaje y aplicaciones industriales)

Accesorios moldeados por inyección (utilizado para sistemas de tuberías con y sin presión)

Sistemas de tuberías con clasificación de presión (lo que requiere consideraciones adicionales sobre el estrés a largo plazo)

Para aplicaciones de CPVC de alta temperatura, generalmente se utiliza grado 10/11 debido a su resistencia superior al calor y su rendimiento a largo plazo en agua caliente o entornos químicos industriales.

ASTM D1784 sirve como base para la clasificación de materiales de PVC y CPVC, garantizando que los productos cumplan con los requisitos de rendimiento mecánico, térmico y químico.

ASTM D2665 es una norma ampliamente reconocida que especifica los requisitos para Tuberías y accesorios de drenaje, desechos y ventilación (DWV) de plástico de poli(cloruro de vinilo) (PVC)Esta norma garantiza que los sistemas de tuberías DWV de PVC cumplan con estrictos requisitos de materiales, dimensiones y propiedades mecánicas para garantizar el rendimiento, la seguridad y la durabilidad a largo plazo en aplicaciones de drenaje sanitario.

Las tuberías y accesorios de PVC fabricados según la norma ASTM D2665 se utilizan principalmente para sistemas de drenaje sanitario por gravedad, eliminación de residuos y ventilación en sistemas de plomería residenciales y comerciales. La norma proporciona directrices esenciales sobre la composición del material, las propiedades físicas, la resistencia al impacto y la rigidez de las tuberías para garantizar una alta fiabilidad en los sistemas de drenaje, ventilación y alcantarillado.

Método de medición: Todas las dimensiones, incluido el diámetro exterior (OD), el espesor de la pared y la longitud, deben determinarse siguiendo la norma ASTM D2122.

Longitudes estándar: Las tuberías normalmente se fabrican en longitudes de 10 pies (3,05 m) y 20 pies (6,10 m), con una tolerancia permitida de +1,0 pulg.

Diámetro exterior y espesor de pared: El diámetro exterior y el espesor de la pared deben cumplir con las especificaciones detalladas en la Tabla 2 de ASTM D2665.

Guarniciones:Los accesorios de drenaje, desechos y ventilación deben cumplir con la norma ASTM F1866 para garantizar un ajuste y funcionamiento adecuados dentro del sistema de tuberías.

La rigidez de las tuberías (PS) es un criterio clave de rendimiento para los sistemas de tuberías de PVC DWV, ya que garantiza la resistencia a la deformación bajo carga. La rigidez de las tuberías se determina mediante la norma ASTM D2412, que mide la capacidad de la tubería para soportar la deflexión 5% sin fallas estructurales.

Los valores mínimos de rigidez para diferentes diámetros de tuberías se proporcionan en la Tabla 3 de ASTM D2665, lo que garantiza la integridad estructural en aplicaciones enterradas y sobre el suelo.

Método de prueba: La resistencia al impacto se determina utilizando la norma ASTM D2444, que implica una prueba de impacto de caída de peso (Tup C).

Criterios de aceptación: Por lo general, 9 de cada 10 muestras deben pasar sin mostrar signos de agrietamiento o división.

Resistencia al impacto de los accesorios: Los accesorios individuales, especialmente en las líneas de partición, deben soportar una fuerza mínima de 750 lbf/ft (11 kN/m) sin fracturas visibles, como se especifica en la sección 6.3.2 de ASTM D2665.

La norma ASTM D2665 abarca diversos accesorios esenciales para los sistemas DWV, incluidos:

Accesorios estándar: Codos, tes, yes y acoplamientos que cumplen con la norma ASTM D3311, lo que garantiza dimensiones y configuraciones estandarizadas.

Tubos de longitud corta: Secciones cortas de tuberías DWV que cumplen con la norma ASTM F2135, adecuadas para requisitos de instalación específicos.

Accesorios roscados: Componentes con roscas que deben cumplir con las especificaciones de ASTM F1498 para garantizar un correcto sellado y resistencia mecánica.

Para garantizar la consistencia de la calidad del producto, los fabricantes deben realizar pruebas periódicas y cumplir con los requisitos especificados. Esto incluye el cálculo del Límite Inferior de Confianza (LCI) para la rigidez de las tuberías, a fin de garantizar que la tubería 99% de todas las tuberías fabricadas cumpla o supere los valores de rigidez requeridos, lo que proporciona mayor garantía de calidad y fiabilidad.

Al cumplir con la norma ASTM D2665, los fabricantes y profesionales de la plomería pueden garantizar que los sistemas de tuberías de PVC DWV sean confiables, duraderos y adecuados para las aplicaciones previstas, protegiendo así la salud pública y la integridad de la infraestructura.

La norma ASTM E662-17 es un método de prueba estándar diseñado para evaluar la generación de humo y la densidad óptica de materiales sólidos en condiciones pirolíticas (sin combustión) y de llama (combustión). El objetivo principal es cuantificar la atenuación de la luz del material al producir humo, lo cual se expresa como densidad óptica específica (Ds).

El objetivo principal de la norma ASTM E662-17 es medir la cantidad de humo que genera un material en condiciones de exposición específicas. Esto es crucial para evaluar materiales en entornos donde la densidad del humo puede afectar la visibilidad y la evacuación durante un incendio. Sin embargo, es importante tener en cuenta que:

- Los resultados de la prueba proporcionan valores de densidad óptica (Ds) específicos que son aplicables únicamente a la muestra probada en su forma y espesor determinados.

- El método no tiene en cuenta los efectos toxicológicos del humo ni su impacto fisiológico en la visión humana.

- La prueba no predice el comportamiento del humo en condiciones de incendio reales, donde factores como la ventilación, la dinámica de la combustión y las interacciones de múltiples materiales influyen en la producción de humo.

La prueba se realiza dentro de una cámara cerrada de densidad de humo, donde una muestra de material se expone a una fuente de calor controlada. La acumulación de humo se mide mediante un sistema fotométrico que rastrea la atenuación de la luz a lo largo del tiempo, lo que permite calcular la densidad óptica específica (Ds). La prueba incluye dos condiciones:

La muestra se expone a un flujo de calor radiante de 2,5 W/cm² sin aplicación directa de llama.

Esta condición simula escenarios donde los materiales generan humo debido a la exposición al calor sin ignición.

Se aplica el mismo flujo de calor de 2,5 W/cm², pero con la adición de un quemador de seis tubos que introduce una llama directa para encender el material.

Esta configuración evalúa la producción de humo cuando el material se está quemando activamente.

El humo generado en ambas condiciones se analiza mediante un sistema fotométrico que mide la transmisión de luz a través de la cámara. La reducción de la intensidad de la luz se utiliza para calcular la densidad óptica específica.

La densidad óptica específica (Ds) se determina utilizando la siguiente fórmula:

Ds=G⋅{log(100/T)+F}

Dónde:

Ds = Densidad óptica específica

G = Factor geométrico (normalmente 132)

T = Porcentaje de luz transmitida a través del humo

F = Un factor de corrección que tiene en cuenta las condiciones iniciales de transmisión de luz.

Esta ecuación expresa cuánto reduce el humo la visibilidad midiendo la disminución logarítmica en la transmisión de luz.

- Los resultados se expresan como valores de densidad óptica específica (Ds), que indican la concentración de humo en la cámara.

- Las muestras deben tener una composición uniforme y su espesor no debe exceder 1 pulgada (25,4 mm).

- Si una muestra presenta autoignición o cualquier comportamiento de combustión inesperado, se requieren pruebas adicionales para garantizar la confiabilidad de los datos.

- Los valores obtenidos no son propiedades inherentes del material y pueden variar bajo diferentes condiciones de incendio.

La norma ASTM E662-17 desempeña un papel crucial en la evaluación de materiales para aplicaciones donde la producción de humo es una preocupación, como:

- Materiales de construcción (por ejemplo, paneles de pared, pisos, aislamiento).

- Sistemas de conductos y tuberías eléctricas, donde la densidad del humo puede afectar el cumplimiento de la seguridad contra incendios.

- Sectores de transporte, incluidas las industrias aeronáutica, ferroviaria y automotriz, donde la visibilidad reducida debido al humo puede afectar la seguridad de los pasajeros.

Al adherirse a esta norma, los fabricantes, diseñadores y organismos reguladores pueden evaluar y comparar mejor los materiales en función de su potencial de generación de humo, lo que conduce a un desarrollo de productos más seguros y a mejores estándares de seguridad contra incendios.

La norma ASTM F442/F442M-23 es una especificación estándar que define los requisitos para las tuberías plásticas de cloruro de polivinilo clorado (CPVC) utilizadas en sistemas de distribución de agua a presión. Esta norma establece las propiedades, dimensiones, clasificación y criterios de rendimiento de los materiales para garantizar la integridad estructural y la fiabilidad a largo plazo de las tuberías de CPVC en condiciones variables de temperatura y presión.

El objetivo principal de la norma ASTM F442/F442M-23 es especificar las dimensiones, las propiedades del material y la presión nominal de las tuberías de CPVC utilizadas para la distribución de agua. Garantiza que las tuberías de CPVC se fabriquen cumpliendo con los estándares de calidad consistentes de resistencia hidrostática, durabilidad y resistencia química, lo que las hace adecuadas para aplicaciones de agua caliente y fría en entornos residenciales, comerciales e industriales.

Las tuberías cubiertas por la norma ASTM F442/F442M-23 están fabricadas con un compuesto de poli(cloruro de vinilo) clorado (CPVC), formulado para proporcionar mayor resistencia a la temperatura, resistencia a la corrosión y compatibilidad química en comparación con las tuberías de PVC convencionales.

La norma clasifica las tuberías de CPVC según dos sistemas de clasificación clave:

- Relación de dimensión estándar (sistema SDR-PR): Las tuberías se clasifican en función de una relación fija entre el diámetro exterior y el espesor de la pared (SDR) y una clasificación de presión correspondiente (PR).

- Sistema de clases: A las tuberías se les asigna una clase de presión específica, que indica su capacidad para soportar la presión interna a una temperatura definida.

Cubre seis relaciones de dimensión estándar (SDR):

DEG: 11, 13,5, 17, 21, 26 y 32,5.

La SDR, calculada como la relación entre el diámetro exterior y el espesor mínimo de pared (redondeada a 0,5), se correlaciona directamente con la presión nominal, lo que permite un rendimiento uniforme en todos los tamaños nominales de tubería. Valores de SDR más bajos (p. ej., SDR11) indican paredes más gruesas para aplicaciones de mayor presión, mientras que valores de SDR más altos (p. ej., SDR32,5) son adecuados para entornos de menor presión. Las tensiones de diseño hidrostático, derivadas de pruebas a largo plazo, clasifican las tuberías según su capacidad de soportar presiones a 23 °C (73 °F) y 82 °C (180 °F).

Los compuestos de CPVC utilizados en estas tuberías deben cumplir con la norma ASTM D1784, lo que garantiza que el material cumpla con estrictas propiedades mecánicas y físicas. Además, los valores de la base de diseño hidrostático (HDB) y la tensión de diseño hidrostático (HDS) se determinan según la norma ASTM D2837, con las siguientes propiedades clave:

HDB a 73 °F (23 °C): 4000 psi (28 MPa)

HDB a 180 °F (82 °C): 1000 psi (7,0 MPa) o 1250 psi (8,6 MPa)

Cada tubería de CPVC se designa con un código de material que incluye el tipo y grado ASTM, seguido de los valores de tensión de diseño a 23 °C (73 °F) y 82 °C (180 °F), expresados en unidades de 0,7 MPa (100 psi). El código completo del material consta de cuatro letras y seis cifras para una correcta identificación y clasificación.

Los códigos de designación de materiales (por ejemplo, CPVC 4120-05 o CPVC 4120-06) reflejan tensiones de diseño a ambas temperaturas.

El material de reelaboración debe estar limpio y cumplir con todos los requisitos de especificación.

La norma exige pruebas rigurosas para validar la calidad de las tuberías:

- Tolerancias dimensionales:

Diámetro exterior (OD): Cumple con la Tabla 1 (según ASTM D2122), con tolerancias de falta de redondez aplicables antes del envío.

Espesor de la pared: Cumple con la Tabla 2 (según ASTM D2122), con una variación máxima de espesor de 12%.

- Prueba de presión:

Prueba de presión sostenidaSeis muestras resisten 1000 horas a presión. El fallo de dos de ellas resulta en el rechazo.

Prueba de presión de rupturaSe presurizan cinco muestras hasta que fallan en un período de 60 a 70 segundos, con umbrales mínimos.

Prueba de regresión acelerada (opcional): Una alternativa a las pruebas sostenidas/de ruptura, este método utiliza análisis de regresión (según ASTM D2837) para proyectar una resistencia hidrostática de 100.000 horas.

El límite de confianza inferior (LCL) excede 15% del LTHS extrapolado.

Los parámetros estadísticos (M ≤ 0 o pendiente b ≥ 0) indican proyecciones poco confiables.

Prueba de aplanamiento: Tres probetas comprimidas a 40% de su diámetro no deben presentar grietas ni roturas.

Las marcas legibles y permanentes espaciadas ≤5 pies (1,5 m) incluyen:

Tamaño nominal de la tubería (por ejemplo, NPS 2 o NPS 50).

Código de material (por ejemplo, CPVC4120-05).

DEG (por ejemplo, DEG 13,5).

Clasificaciones de presión a 73 °F y 180 °F (por ejemplo, “400 psi a 73 °F, 100 psi a 180 °F”).

Designación ASTM (F442, F442M o F442/F442M).

Nombre/marca comercial del fabricante y código de producción.

Tuberías de agua potable: Sello/marca del laboratorio evaluador.

Las tuberías de CPVC deben cumplir con los estrictos criterios de rendimiento y calidad descritos en la norma ASTM F442/F442M-23. Esto incluye el cumplimiento de:

- Requisitos mínimos de esfuerzo de diseño hidrostático para garantizar la resistencia a la presión a largo plazo.

- Espesor de pared y tolerancias dimensionales para uniformidad y confiabilidad.

- Pureza y consistencia del material para garantizar un alto rendimiento en aplicaciones exigentes.

Los fabricantes que producen tuberías de CPVC bajo esta norma deben realizar controles de calidad periódicos para mantener el cumplimiento y garantizar que cada lote cumpla con los estándares especificados.

La norma excluye explícitamente las tuberías para la ventilación de gases de combustión. Se centra principalmente en los sistemas de suministro de agua, donde la resistencia a la corrosión, la estabilidad térmica y la rentabilidad del CPVC lo hacen ideal para uso residencial, comercial e industrial.

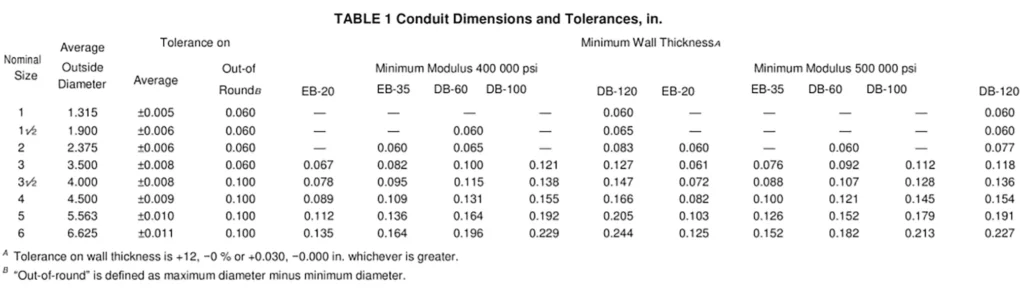

La norma ASTM F512-12 define los requisitos para conductos y accesorios de cloruro de polivinilo (PVC) de pared lisa diseñados para aplicaciones subterráneas, principalmente en sistemas eléctricos y de comunicaciones. La norma clasifica los conductos en dos tipos principales según su método de instalación previsto: Conducto de entierro revestido (EB), que requiere un revestimiento de hormigón para el soporte estructural, y Conducto de entierro directo (DB), que puede enterrarse directamente en el suelo sin refuerzo adicional. El objetivo principal de esta norma es garantizar la uniformidad en el rendimiento, la durabilidad y la compatibilidad de los conductos, a la vez que proporciona protección para cables eléctricos y de comunicaciones en entornos subterráneos.

Los conductos y accesorios contemplados en la norma ASTM F512-12 se fabrican con cloruro de polivinilo (PVC) rígido, de conformidad con las especificaciones de materiales de la norma ASTM D1784. Las clasificaciones de celdas de PVC aceptables incluyen 12254-A/B y 12164-B5, lo que garantiza una alta durabilidad, resistencia mecánica y resistencia a las agresiones ambientales. Además, la especificación permite diseños de conductos de pared simple y conductos coextruidos con núcleo de nido de abeja, con uniones de conducto disponibles en configuraciones de campana integral o acoplamiento independiente.

La norma ASTM F512-12 clasifica los conductos en cinco tipos según la rigidez de la tubería y el método de entierro previsto:

EB-20 – Diseñado para encapsulamiento en hormigón.

EB-35 – Diseñado para encapsulamiento en hormigón con mayor rigidez que el EB-20.

DB-60 – Diseñado para enterramiento directo sin revestimiento de hormigón.

DB-100 – Diseñado para enterramiento directo, ofreciendo mayor rigidez que el DB-60.

DB-120 – Diseñado para entierro directo, proporcionando la mayor rigidez entre los conductos DB.

Además, la especificación cubre accesorios moldeados y fabricados que son compatibles con todos los tipos de conductos enumerados anteriormente.

La norma especifica las dimensiones y tolerancias de los conductos, incluyendo el espesor de pared, la profundidad de los conectores y los requisitos de longitud. Estas dimensiones se determinan según los métodos de prueba de la norma ASTM D2122.

- Las longitudes de los conductos normalmente se suministran en secciones de 20 pies (6,1 m) o 25 pies (7,6 m), a menos que el fabricante y el comprador acuerden lo contrario.

- Las dimensiones de las campanas y los zócalos integrales siguen dos sistemas de ajuste principales:

- Sistema de ajuste por interferencia, siguiendo especificaciones ASTM D2466.

- Sistema de ajuste libre, con tolerancias definidas dentro de la norma ASTM F512-12.

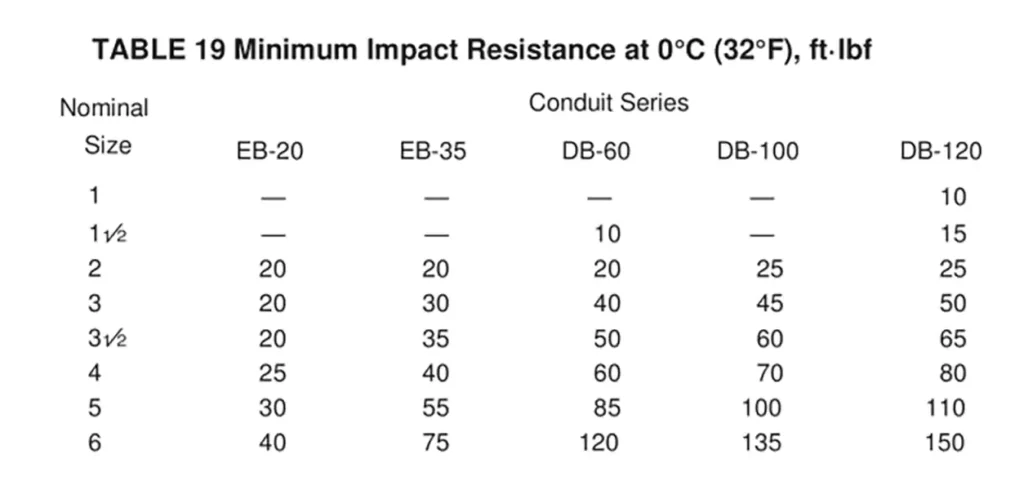

Para garantizar el cumplimiento de los requisitos de rendimiento, los conductos y accesorios se someten a una serie de pruebas estandarizadas:

Valida la integridad de la fusión al exponer las muestras a acetona, lo que garantiza que no haya deterioro de la superficie ni laminaciones.

Mide la rigidez del conducto con una deflexión de 5%. Los valores mínimos de rigidez requeridos son:

EB-20: ≥ 20 psi

EB-35: ≥ 35 psi

DB-60: ≥ 60 psi

DB-100: ≥ 100 psi

DB-120: ≥ 120 psi

Evalúa la capacidad del conducto para soportar el impacto mecánico utilizando martillos de impacto tipo A o tipo B. Los conductos deben pasar la prueba de impacto con una tasa de aprobación mínima aceptable (por ejemplo, 17 de 20 muestras que cumplan con los requisitos).

Requisitos: Se evalúa la tenacidad a 0 °C (32 °F) con un martillo tipo A o B. Por ejemplo, un lote pasa la prueba si 17 de 20 muestras resisten la energía de impacto especificada sin agrietarse.

Los conductos y accesorios fabricados según la norma ASTM F512-12 deben cumplir con los siguientes criterios de calidad y rendimiento:

Homogeneidad: El material debe estar libre de grietas visibles, agujeros, inclusiones extrañas u otros defectos que puedan comprometer el rendimiento.

Uniformidad: Los conductos deben ser consistentes en color, opacidad, densidad y propiedades mecánicas para mantener la integridad del producto.

Cumplimiento del espesor de pared: El espesor de pared de las campanas y barridos integrales debe cumplir con las especificaciones mínimas para garantizar la confiabilidad estructural.

Para garantizar la trazabilidad y el cumplimiento normativo, los conductos y accesorios deben estar claramente marcados con información esencial a intervalos de 1,5 m (5 pies) o menos. Las marcas incluyen:

Nombre o marca comercial del fabricante

Clasificación de celdas de PVC (por ejemplo, PVC 12254-A, PVC 12254-B, PVC 12164-B)

Tamaño y tipo de conducto (por ejemplo, DB-60, EB-35)

Espesor mínimo de pared

Número de control o código de lote

Designación ASTM (ASTM F512 para extrusión simple; ASTM F512 COEX para productos coextruidos)

Además, las curvas y los codos deben marcarse con su radio y ángulo de curvatura (p. ej., 18″ R – 30°), mientras que los accesorios deben etiquetarse con su tamaño, tipo de material (PVC) y la designación ASTM F512. Si las limitaciones de espacio impiden el marcado directo en los accesorios, la información requerida debe incluirse en el embalaje.

La norma ASTM F512-12 es fundamental en infraestructuras subterráneas para redes eléctricas y de comunicaciones, ofreciendo soluciones que equilibran flexibilidad, robustez y resistencia a la corrosión. Su enfoque dual en aplicaciones revestidas de hormigón y de enterramiento directo garantiza su adaptabilidad a diversos entornos de instalación, desde corredores urbanos de servicios públicos hasta emplazamientos industriales. Al aplicar estrictos protocolos de materiales y pruebas, la norma mitiga el riesgo de fallos prematuros, garantizando que los conductos cumplan con las exigencias de los sistemas de infraestructura subterránea modernos.

La norma ASTM D1785-21 es una especificación estándar que define los requisitos para las tuberías de plástico de policloruro de vinilo (PVC) fabricadas con espesores de pared de cédula 40, 80 y 120. Esta especificación se aplica a tuberías con clasificación de presión, diseñadas principalmente para el transporte de fluidos, incluyendo agua potable, en diversas aplicaciones industriales y de plomería. La norma proporciona directrices sobre la composición del material, la clasificación, las tolerancias dimensionales, la clasificación de presión hidrostática y las pruebas de rendimiento para garantizar la calidad, la seguridad y la durabilidad de las tuberías de PVC utilizadas en sistemas de transporte de fluidos.

Esta especificación establece seis tipos/grados de tuberías de PVC, clasificados según la tensión de diseño hidrostático y las pruebas de rendimiento a largo plazo. Además, cumple con la norma ASTM D1784, que establece los requisitos de clasificación de materiales para los compuestos de PVC utilizados en la fabricación de estas tuberías.

La norma ASTM D1785-21 clasifica las tuberías de PVC según su tipo, grado y tensión de diseño hidrostático, garantizando un rendimiento uniforme en diferentes aplicaciones. Esta especificación abarca las tuberías fabricadas con espesores de pared de cédula 40, 80 y 120, y cada tubería está claramente marcada según una de las seis clasificaciones de tipo, grado y tensión designadas.

Anexo 40: Tubería de peso estándar para aplicaciones de presión moderada.

Anexo 80: Tubería de alta resistencia para sistemas de alta presión.

Anexo 120: Tubería extra pesada para entornos especializados de alto estrés.

Un aspecto clave de esta clasificación es la tensión de diseño hidrostático (HDS), que determina la capacidad de la tubería para soportar presiones a largo plazo. Estas tensiones se determinan mediante rigurosas pruebas a largo plazo, lo que garantiza que las tuberías puedan soportar presiones internas sostenidas sin fallas. El sistema de clasificación ayuda a seleccionar la tubería adecuada para diferentes aplicaciones de presión, especialmente en sistemas de distribución de agua e industriales.

La norma ASTM D1785-21 especifica que las tuberías de PVC deben fabricarse con plásticos de policloruro de vinilo (PVC) con propiedades físicas y químicas bien definidas. Los materiales utilizados deben cumplir con las normas establecidas en la norma ASTM D1784, específicamente PVC 12454 o PVC 14333, lo que garantiza durabilidad, resistencia y resistencia química.

Para aplicaciones de agua potable, la tubería debe estar probada y certificada según la norma NSF/ANSI 14, lo que garantiza su seguridad para el agua potable. Las tuberías que superen esta certificación deben llevar la marca de aprobación correspondiente.

Los fabricantes también pueden utilizar material de PVC retrabajado limpio, pero solo de su propio proceso de producción, y el producto final debe cumplir plenamente con los requisitos de la norma ASTM D1785-21. Esto garantiza una calidad y un rendimiento consistentes en todas las tuberías de PVC.

Los requisitos dimensionales y de tolerancia para las tuberías de PVC se especifican en las Tablas 1 y 2 de la norma. Estas dimensiones se verifican según la norma ASTM D2122, lo que garantiza el cumplimiento de estrictas tolerancias de fabricación. Los aspectos clave incluyen:

Diámetro exterior, espesor de pared y tolerancias – garantizar que las tuberías cumplan con las especificaciones de tamaño requeridas.

Tolerancias de falta de redondez – aplicable antes del envío para garantizar un ajuste adecuado durante la instalación.

Para garantizar la durabilidad y la seguridad, la norma ASTM D1785-21 exige varias pruebas críticas para las tuberías de PVC:

Las tuberías deben soportar la presión hidrostática durante 1.000 horas en su nivel de tensión designado sin sufrir fallas (por ejemplo, roturas o fugas).

Las tuberías deben soportar una prueba de presión hidrostática de corto plazo a cuatro veces la presión nominal durante 60 a 70 segundos sin fallar.

Las muestras de tubería (de un mínimo de 2 pulgadas de largo) se comprimen entre dos placas paralelas hasta que alcanzan 40% de su diámetro original o hasta que las paredes se tocan.

La muestra no debe agrietarse, partirse ni romperse bajo esta presión.

- Las pruebas se realizan en un entorno de laboratorio controlado a 73 °F ± 4 °F (23 °C ± 2 °C) con una humedad relativa de 50% ± 10%, a menos que se especifique lo contrario.

- Para las pruebas de impacto, las muestras se acondicionan a 32-35 °F (0-1,6 °C) durante al menos 30 minutos antes de la prueba.

Estos estrictos procedimientos de prueba garantizan que las tuberías de PVC cumplan con las expectativas de rendimiento para aplicaciones de alta presión.

Para garantizar la trazabilidad y el cumplimiento, la norma ASTM D1785-21 requiere que todas las tuberías estén claramente marcadas con la siguiente información a intervalos que no excedan los 5 pies (1,5 metros):

Tamaño nominal de la tubería (por ejemplo, 2 pulgadas (50 mm))

Código de designación del material de PVC (por ejemplo, PVC 1120)

Clasificación de presión y programación (por ejemplo, Schedule 40, 200 psi)

Designación y año ASTM (por ejemplo, ASTM D1785-21)

Nombre o marca comercial del fabricante

Código de producción (que identifica fecha, turno, planta y extrusora utilizada en la fabricación)

Marcado para uso de agua potable (si corresponde)

Los fabricantes deben asegurarse de que las marcas permanezcan legibles después de la instalación y la inspección.

Las tuberías de PVC están reguladas por diversas normas ASTM, según su aplicación. La siguiente tabla resume las diferencias clave:

Tabla comparativa de 6 normas ASTM diferentes

Estándares | Contenido principal | Pruebas clave | Tipos de tuberías aplicables | Requisitos especiales |

ASTM D1784-20/11 | Clasificación de materiales de PVC y CPVC | Impacto Izod, resistencia a la tracción, deflexión térmica | Tuberías y accesorios extruidos/moldeados por inyección. | Las tuberías de presión requieren una evaluación HDB |

ASTM D1785-21 | Tuberías de presión de PVC para sistemas de agua a presión | Presión sostenida, presión de ruptura, prueba de aplanamiento | Tuberías Schedule 40, 80, 120 | Trazabilidad del código de producción; juntas de campana integradas. |

ASTM D2665 | Rendimiento de las tuberías DWV (desagüe, desechos y ventilación) | Rigidez de la tubería, prueba de impacto | Tuberías, codos y tes DWV | Las roscas deben cumplir con la norma ASTM F1498 |

ASTM F442/F442M-23 | Tubería de presión de CPVC | Prueba de estallido/presión sostenida y aplanamiento | Tubos de la serie SDR | Prohíbe las pruebas neumáticas |

ASTM E662-17 | Prueba de densidad de humo | Atenuación óptica | Materiales sólidos | Espesor de la muestra ≤ 1 pulgada |

ASTM E512-12 | Conducto de PVC de pared lisa para instalación subterránea | Inmersión en acetona, Rigidez de la tubería, Impacto | Tipos de conductos EB/DB | El material debe cumplir con el grado 12254-A/B |

En resumen, las normas ASTM para tuberías de PVC y CPVC desempeñan un papel fundamental para garantizar la fiabilidad, la seguridad y el rendimiento de estos sistemas de tuberías en diversas aplicaciones. Desde la definición de las especificaciones y clasificaciones de los materiales hasta el establecimiento de rigurosos requisitos de prueba, estas normas garantizan que las tuberías de PVC y CPVC cumplan con los criterios de resistencia, durabilidad y resistencia química necesarios para su uso en sistemas de distribución de agua, conductos eléctricos y sistemas industriales.

Al adherirse a estas directrices establecidas, los fabricantes pueden producir tuberías que funcionan de forma constante bajo presión y estrés ambiental, a la vez que cumplen con importantes normativas de seguridad y salud, como las del agua potable. Los requisitos exhaustivos de materiales, procesos de fabricación y presiones nominales que se describen en estas normas proporcionan un marco claro para lograr tuberías de alta calidad.

En última instancia, comprender y seguir las normas ASTM es esencial para cualquier persona involucrada en el diseño, la fabricación y la instalación de sistemas de tuberías de PVC y CPVC, garantizando que los productos finales cumplan con los más altos estándares de rendimiento y seguridad.

Contacte con nuestro experto hoy Si todavía tiene alguna pregunta sobre las normas ASTM o relacionadas; le responderemos dentro de las 24 horas.