Tabla de contenido

A medida que las industrias continúan evolucionando, aumenta la demanda de sistemas eficientes, seguros y confiables. sistemas de conductos eléctricos La complejidad de las instalaciones eléctricas modernas exige soluciones avanzadas para la protección y el tendido de cables. En consecuencia, las normas que rigen los conductos eléctricos, como las canalizaciones, se han vuelto cada vez más estrictas para satisfacer las diversas necesidades de distintas aplicaciones y regiones.

Los distintos países y regiones imponen requisitos específicos para las instalaciones eléctricas. Estas variaciones regionales subrayan la importancia de adoptar una norma global para armonizar las prácticas y garantizar estándares uniformes de seguridad y rendimiento. Una norma fundamental en este sentido es la IEC 61386.

Al explorar esta guía definitiva, obtendrá información valiosa sobre:

- Ámbito de aplicación de la norma IEC 61386.

- Los procedimientos de prueba requeridos para los conductos certificados según la norma IEC 61386. .

- Control de calidad en la producción de conductos.

- Normas relacionadas para conductos certificados IEC 61386 y conductos LSZH.

- Aplicaciones de conductos certificados según la norma IEC 61386.

- La importancia del cumplimiento de la norma IEC 61386 y normas relacionadas.

Declaración

Todo el contenido de esta guía se basa en la versión IEC 61386:2008, y la propiedad de esta norma pertenece a la Comisión Electrotécnica Internacional (CEI).

En esencia, la norma IEC 61386 representa un marco fundamental para garantizar la seguridad, la fiabilidad y el rendimiento de los sistemas de conductos eléctricos. Si bien los materiales y diseños de los conductos pueden variar, como por ejemplo conducto de PVC rígido, conducto LSZH, o conducto libre de halógenos, Los principios establecidos por la IEC sirven como referencia universal de calidad.

La Comisión Electrotécnica Internacional (IEC) es una organización mundial responsable del desarrollo y mantenimiento de normas para las tecnologías eléctricas y electrónicas. Estas normas garantizan la compatibilidad, la seguridad y la eficiencia en los mercados internacionales, desempeñando un papel crucial en el progreso y la innovación industrial.

La norma IEC 61386 especifica los requisitos para los sistemas de conductos utilizados para proteger y canalizar el cableado eléctrico en diversos entornos. Incluye directrices para:

- Propiedades mecánicas: Evaluación de la resistencia y durabilidad de los conductos, incluidos los conductos rígidos de PVC y tipos similares.

- Resistencia térmica y ambiental: Garantizar el rendimiento en condiciones extremas.

- Seguridad contra incendios: Incluye normas para conductos LSZH (baja emisión de humos y cero halógenos) para reducir las emisiones tóxicas en caso de incendio.

La norma IEC 61386 define requisitos exhaustivos y metodologías de ensayo para sistemas de conductos, incluyendo tanto los conductos como sus accesorios. Estos sistemas son esenciales para la protección y gestión de conductores y cables aislados en instalaciones eléctricas o sistemas de comunicación.

Aplicaciones clave

La norma es aplicable a sistemas eléctricos que funcionan a:

- Hasta 1000 V CA. (corriente alterna).

- Hasta 1500 V CC. (corriente continua).

Garantiza que los sistemas de conductos puedan soportar y proteger de forma fiable la infraestructura eléctrica y de comunicaciones en diversas condiciones.

Categorías de materiales

La norma IEC 61386 abarca una amplia gama de sistemas de conductos en función de la composición del material:

- Sistemas de conductos metálicos: Conocidas por su resistencia y durabilidad en entornos industriales.

- Sistemas de conductos no metálicos: Tales como los conductos de PVC y los conductos libres de halógenos, que ofrecen opciones ligeras y resistentes a la corrosión.

- Sistemas de conductos compuestos: Combinación de propiedades metálicas y no metálicas para aplicaciones especializadas.

La norma IEC 61386 constituye una guía completa para el diseño, la construcción y las pruebas de sistemas de conductos utilizados en instalaciones eléctricas. Define los parámetros esenciales para garantizar que estos sistemas cumplan con los estrictos criterios de rendimiento y seguridad. A continuación, se presentan algunos aspectos clave de la norma, según su índice.

- Clasificación de conductos

- Calificación

- Dimensiones

- Propiedades mecánicas

- Propiedades eléctricas

- Propiedades térmicas

- Riesgo de incendio

- Influencias externas

- Compatibilidad electromagnética (CEM)

La norma IEC 61386 se divide en varias partes. La IEC 61386-1 establece los requisitos generales, mientras que la IEC 61386-21 especifica los requisitos adicionales para sistemas de conductos rígidos y la IEC 61386-23 los requisitos adicionales para sistemas de conductos flexibles. En conjunto, estas normas proporcionan un marco estructurado y completo para los sistemas de conductos utilizados en instalaciones eléctricas. A continuación, se presenta un desglose detallado de los capítulos de la IEC 61386-1 junto con la IEC 61386-21, donde se explican los requisitos, las pruebas y las aplicaciones clave.

Las normas establecen los parámetros básicos para el rendimiento de los sistemas de conductos, haciendo hincapié en la fiabilidad, la durabilidad y la seguridad. Los requisitos generales garantizan que los sistemas de conductos:

- Proteja eficazmente los conductores y cables.

- Resistir las tensiones diarias durante la manipulación, instalación y funcionamiento.

- Mantener el rendimiento declarado en todo el sistema, incluidas las juntas.

Para garantizar la precisión en todas las instalaciones de prueba, estos son los puntos clave de las condiciones de prueba:

- Entorno de pruebas: Temperatura ambiente estándar de (20 ± 5)°C para garantizar la consistencia.

- Acondicionamiento de la muestra: Las muestras no metálicas/compuestas deben acondicionarse durante 240 horas a (23 ± 2)°C con una humedad de 40%-60%.

- Preparación y montaje: Las muestras deben estar limpias, nuevas y ensambladas según las instrucciones del fabricante.

- Reensamblaje de los accesorios: Los accesorios desmontables deben volver a ensamblarse después de la prueba sin perder sus propiedades.

Los sistemas de conductos eléctricos se clasifican según su rendimiento en diversas condiciones, como la resistencia mecánica, la resistencia al fuego y la protección contra la entrada de agua y polvo (IP).

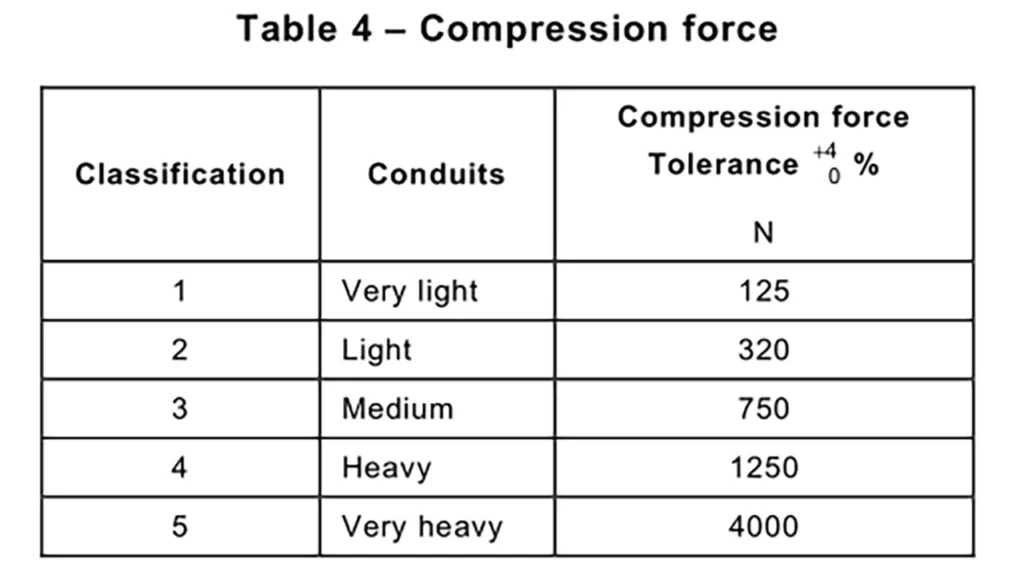

Las siguientes categorías describen los niveles de rendimiento mecánico:

Consejos: Si desea obtener más información sobre diferencia entre conductos eléctricos de servicio mediano y de servicio pesado, Puedes leer nuestra última publicación.

Clasificación de conductos eléctricos según su resistencia mecánica

Clasificación | Requisito de carga (N) | Aplicaciones |

Muy claro | Hasta 125 N | Instalaciones ligeras, estrés mecánico mínimo |

Luz | 125 N a 320 N | Para uso en interiores, en ambientes de bajo estrés. |

Medio | 320 N a 750 N | Uso general, estrés mecánico moderado. |

Pesado | 750 N a 1250 N | Entornos exteriores o industriales con alta tensión mecánica. |

Muy pesado | Más de 1250 N | Condiciones extremas, instalaciones industriales de alta exigencia o subterráneas. |

- La clasificación corresponde a la resistencia del conducto a la compresión bajo condiciones de prueba específicas.

- Una selección adecuada garantiza que el conducto cumpla con las exigencias ambientales y operativas de su aplicación prevista.

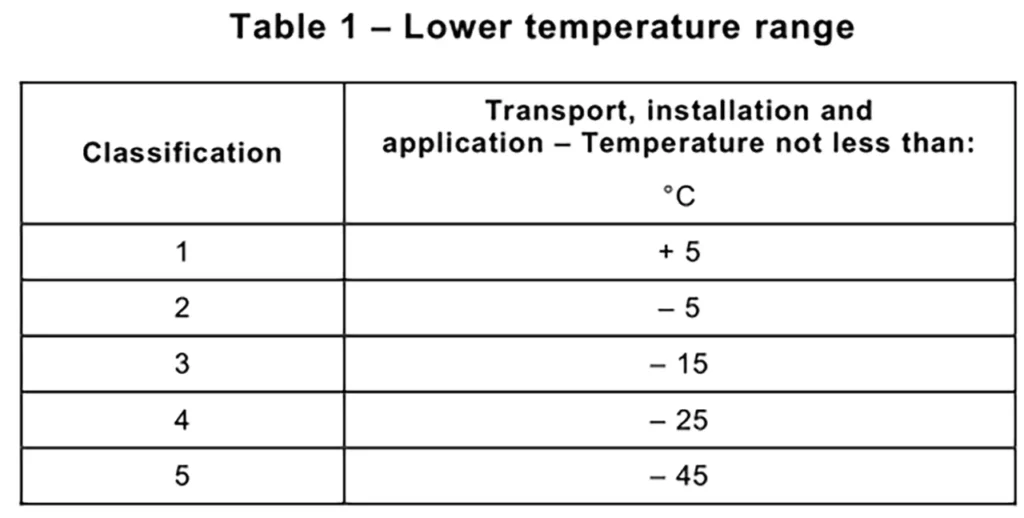

Clasificación de conductos eléctricos según la temperatura

Requisitos clave:

Marcado duradero: El marcado del producto debe resistir tensiones ambientales y mecánicas.

Contenido: El marcado debe incluir el tamaño de los conductos, el nombre del fabricante, la clasificación del producto y el cumplimiento de las normas.

Trazabilidad: Los productos deben ir acompañados de documentación que detalle las propiedades de los materiales y los resultados de las pruebas.

Las normas IEC 61386 junto con la IEC 60423 garantizan que los conductos y accesorios cumplan con los requisitos dimensionales específicos para garantizar la compatibilidad y el rendimiento.

Aquí están los requisitos de dimensiones para conductos no roscados:

Dimensiones de conducto eléctrico sin rosca

Tamaño mm | sobredosis mm | Diámetro máximo de entrada mm | Longitud mínima de entrada mm |

6 | 6 | 06.5 | 06.0 |

8 | 8 | 08.5 | 08.0 |

10 | 10 | 10.5 | 10.0 |

12 | 12 | 12.5 | 12.0 |

16 | 16 | 16.5 | 16.0 |

20 | 20 | 20.5 | 20.0 |

25 | 25 | 25.5 | 25.0 |

32 | 32 | 32.6 | 30.0 |

40 | 40 | 40.7 | 32.0 |

50 | 50 | 50.8 | 42.0 |

63 | 63 | 63.9 | 50.0 |

75 | 75 | 75.9 | 50.0 |

Diámetro interior mínimo: La norma IEC no establece requisitos específicos sobre el diámetro interior mínimo ni el espesor de pared, pero indica que el diámetro interior mínimo del sistema de conductos deberá ser el declarado por la normativa. fabricante de conductos electricos.

Los sistemas de conductos deben tener la resistencia mecánica adecuada según su clasificación. Tras someterse a estas pruebas mecánicas, el conducto no debe agrietarse ni deformarse hasta el punto de afectar a las instalaciones eléctricas.

Objetivo: Garantiza que el conducto pueda resistir fuerzas de aplastamiento.

Procedimiento: Se aplica una carga específica durante un tiempo fijo de 60 s.

Criterios: No se permiten deformaciones ni grietas permanentes, y la diferencia de diámetro no debe superar un cierto porcentaje.

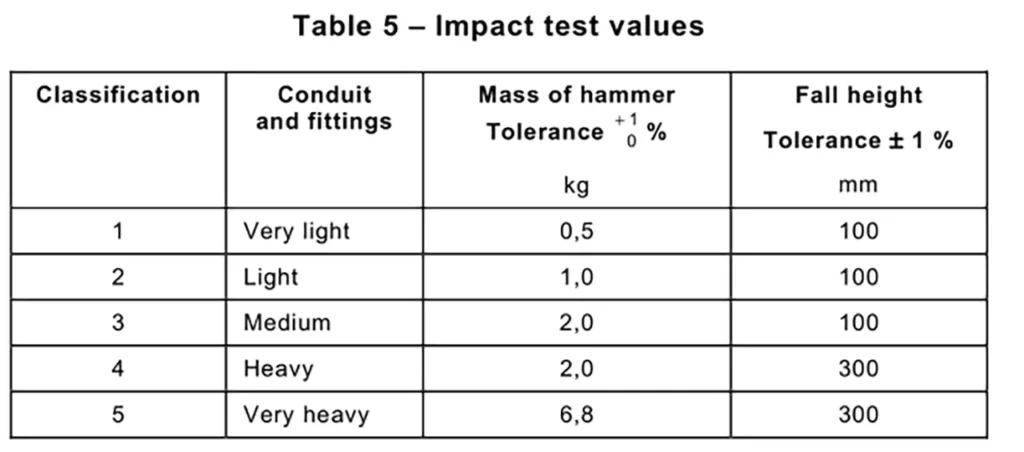

Objetivo: Evalúa la capacidad del conducto para resistir impactos mecánicos repentinos.

Procedimiento: Acondicionar las muestras a la temperatura declarada durante 2 horas, dejando caer un martillo con peso sobre la muestra.

Criterios: Sin grietas visibles ni fallos estructurales.

Objetivo: Determina la flexibilidad y la resiliencia.

Los conductos flexibles de la norma IEC 61386-23 no son aplicables para esta prueba.

Y según la norma IEC 61386-21, los siguientes son los puntos clave de conducto no metálico’Prueba de flexión.

Acondicionamiento: La muestra se refrigera durante 2 horas a la temperatura declarada (±2 °C).

Procedimiento: Doble la muestra a 90° ± 5° dentro de 12 ± 2 segundos después de retirarla del refrigerador.

Criterios de aprobación: No se observan grietas visibles y un calibre debe pasar a través de la muestra por su propio peso.

Objetivo: Para evaluar la durabilidad y el rendimiento de un conducto y sus accesorios bajo movimientos de flexión repetidos. Garantiza que el conducto pueda soportar tensiones mecánicas durante su funcionamiento sin agrietarse ni perder su holgura interna, manteniendo su integridad estructural y fiabilidad funcional en aplicaciones reales.

Los conductos rígidos de la norma IEC 61386-21 no son aplicables para esta prueba.

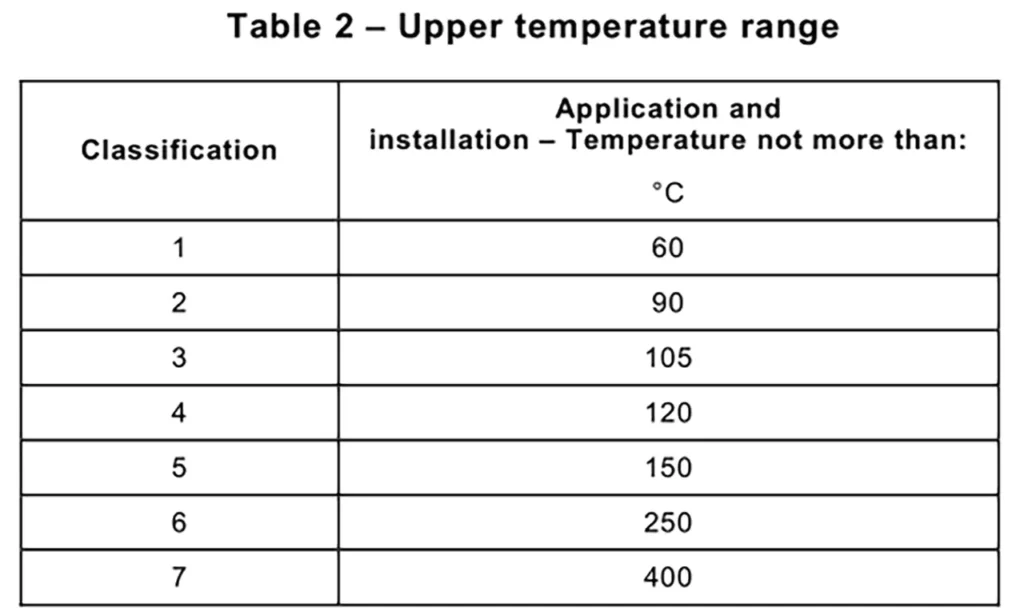

Muestras: Se ensayaron seis conductos: tres a la temperatura mínima declarada (Tabla 1) y tres a la temperatura máxima declarada (Tabla 2), ambas con una variación de ±2 °C. Los conductos flexibles para flexión a temperatura ambiente se ensayaron a 20 °C ± 2 °C.

Acondicionamiento: Las muestras se acondicionan durante al menos 2 horas o hasta alcanzar la temperatura declarada.

Procedimiento de prueba: Oscilar el conducto 180° ± 5° (movimiento sinusoidal).

Realizar 5000 flexiones a una velocidad de 40 ± 5 flexiones por minuto.

Criterios de aprobación: No se observan grietas; el calibre adecuado debe pasar a través de la muestra por su propio peso.

Objetivo: Evaluar la capacidad de los conductos flexibles para mantener su paso interno e integridad estructural cuando se someten a una exposición prolongada al calor y a la tensión mecánica.

Aplicabilidad: Solo los conductos no metálicos y compuestos son aplicables a esta prueba; los conductos metálicos no son aplicables. Tampoco son aplicables los conductos de la parte 23 de la norma IEC.

Configuración de prueba:

Las muestras se fijan a un soporte rígido con cuatro correas.

El conjunto se coloca en un armario de calentamiento a la temperatura declarada (Tabla 2) ±2 °C durante 24 horas ± 15 minutos.

Procedimiento de prueba: Coloque la muestra de manera que sus porciones rectas formen un ángulo de 45° con la vertical, con un extremo apuntando hacia arriba.

Criterios de aprobación: El calibre apropiado debe pasar a través del conducto por su propio peso sin ninguna velocidad inicial.

Objetivo: Verificar la integridad mecánica y la resistencia a la tracción de los sistemas de conductos, asegurando que puedan soportar fuerzas de tracción sin separación ni daños durante la instalación y el funcionamiento.

Condiciones de prueba:

Aplique una fuerza de tracción que aumente uniformemente como se muestra en la tabla a continuación a 23 ± 2 °C durante 30 ± 3 segundos.

Mantenga la fuerza durante 2 minutos ± 10 segundos.

Alargamiento: Si se produce una elongación, el fabricante deberá proporcionar las instrucciones de instalación.

Criterios de aprobación: Los accesorios deben permanecer correctamente ensamblados.

No se observan daños visibles en el conducto ni en los accesorios.

Los conductos flexibles de la norma IEC 61386-23 no son aplicables para esta prueba.

Tabla de datos de fuerza de tracción IEC 61386

Clasificación | Conductos y accesorios | fuerza de tracción Tolerancia +2% |

1 | Muy claro | 100 |

2 | Luz | 250 |

3 | Medio | 500 |

4 | Pesado | 1000 |

5 | Muy pesado | 2500 |

La norma IEC 61386 establece los requisitos de rendimiento eléctrico para sistemas de conductos, garantizando la seguridad y la fiabilidad en las instalaciones eléctricas. Cubre aspectos clave como los requisitos eléctricos, la conexión equipotencial, la rigidez dieléctrica y la resistencia de aislamiento.

Requisitos eléctricos

Los sistemas de conductos deben proporcionar una protección eléctrica fiable para los conductores y cables que contienen.

- Deben prevenir cortocircuitos, fugas eléctricas u otros peligros causados por factores ambientales como la humedad, el polvo o la tensión física.

- Se espera que los conductos eléctricos mantengan su rendimiento en condiciones variables, incluyendo altos voltajes y situaciones de falla.

Unión

La conexión a tierra garantiza la continuidad eléctrica en todo el sistema de conductos, una característica esencial para la seguridad y una puesta a tierra eficaz.

Conductos Metálicos: Debe proporcionar una vía de baja resistencia a tierra, permitiendo la disipación segura de las corrientes de falla.

Conductos no metálicos: Aunque no son conductores, se evalúan por su capacidad para integrarse en sistemas unidos cuando sea necesario.

Las pruebas consisten en asegurar que las juntas y conexiones mantengan la continuidad eléctrica incluso bajo tensión.

Resistencia dieléctrica

La rigidez dieléctrica mide la capacidad de un conducto para soportar altos voltajes sin sufrir una ruptura dieléctrica.

- Procedimiento de prueba: Se aplican pruebas de alto voltaje al sistema de conductos para asegurar que no haya arcos eléctricos ni fallas de aislamiento.

- Esta propiedad es fundamental para instalaciones donde hay altos voltajes, ya que protege tanto el sistema como el entorno circundante de riesgos eléctricos.

Resistencia de aislamiento

La resistencia de aislamiento evalúa la capacidad de un sistema de conductos para resistir las fugas eléctricas.

- Esta propiedad es crucial para mantener la integridad del circuito eléctrico y prevenir pérdidas de energía o posibles riesgos de incendio.

- Prueba: Se utiliza un medidor de resistencia para medir la fuga bajo condiciones de voltaje controladas. Los conductos deben cumplir o superar los valores mínimos de resistencia de la norma.

La norma IEC 61386 también se centra en las propiedades térmicas de los sistemas de conductos, garantizando que puedan soportar temperaturas elevadas sin comprometer su integridad estructural ni su rendimiento. Los ensayos descritos en este capítulo son fundamentales para determinar la idoneidad de un sistema de conductos en entornos expuestos al calor, como instalaciones industriales o lugares con altas temperaturas ambiente.

Resistencia al calor de conductos no metálicos y compuestos

Los conductos no metálicos y compuestos deben demostrar una resistencia adecuada al calor para mantener la fiabilidad y la seguridad durante su funcionamiento.

- La capacidad de resistir la deformación, mantener la resistencia mecánica y garantizar la protección ininterrumpida de los conductores a temperaturas elevadas es esencial.

- Las pruebas se basan en la declaración del conducto. clasificación de compresión y está diseñado a medida para cumplir con estos umbrales de rendimiento específicos.

Prueba de calentamiento

Acondicionamiento térmico:

Las muestras se colocan en un armario de calentamiento durante 4 horas ± 5 minutos a la temperatura declarada, con una tolerancia de ±2 °C.

Las temperaturas se especifican según la Tabla 2 de la norma, que corresponde a la clasificación del conducto.

Aplicación de la carga:

Se aplica una masa, determinada según la siguiente tabla, a la muestra utilizando una varilla de acero de (6,0 ± 0,1) mm de diámetro.

La carga se mantiene durante 24 horas ± 15 minutos, lo que garantiza la consistencia en las condiciones de prueba.

Fase de enfriamiento:

Tras la carga, se deja enfriar la muestra a temperatura ambiente mientras aún está bajo tensión.

IEC 61386 Carga para ensayo de calentamiento

Clasificación para compresión | Conductos | Masa Tolerancia +1% |

1 | Muy claro | 0.5 |

2 | Luz | 1.0 |

3 | Medio | 2.0 |

4 | Pesado | 4.0 |

5 | Muy pesado | 8.0 |

Prueba de verificación

Tras enfriarse, se evalúa la muestra en cuanto a deformación y funcionalidad:

- Se retira la carga y la muestra se coloca en posición vertical.

- Un calibre determinado pasa a través del conducto por su propio peso.

- El conducto supera la prueba si el indicador se mueve libremente sin aplicar fuerza adicional, lo que demuestra que el conducto ha conservado su forma y dimensiones internas.

La norma IEC 61386 incluye requisitos específicos para evaluar la resistencia al fuego de los sistemas de conductos y garantizar la seguridad en las instalaciones eléctricas. Esta norma aborda la propagación del fuego y la capacidad de los conductos para resistir la propagación de las llamas y prevenir riesgos de incendio.

- Prueba del hilo incandescente: Los accesorios de conducto no metálicos y compuestos se someten a una prueba de hilo incandescente (IEC 60695-2-11) a 750 °C para verificar si se produce ignición o incandescencia sostenida. Los accesorios no deben encenderse y cualquier llama debe extinguirse en 30 segundos.

- Prueba de llama para conductos: Los conductos no metálicos y compuestos se prueban utilizando una llama de 1 kW (IEC 60695-11-2). La muestra no debe incendiarse o, si lo hace, debe autoextinguirse en 30 segundos, sin que se queme el papel tisú que se encuentra debajo.

- Características adicionales del fuego: En algunas regiones, se requieren pruebas adicionales para las bajas emisiones de gases ácidos de los conductos durante la combustión, como IEC 60754-1 o Norma AS/NZS 2053 para Australia.

Las pruebas de resistencia al fuego garantizan que los conductos impidan la propagación del fuego y mantengan su rendimiento durante un incendio, contribuyendo a sistemas eléctricos más seguros en edificios e infraestructuras.

La norma IEC 61386 especifica los requisitos para las influencias externas que pueden afectar a los sistemas de conductos, centrándose en la protección contra la entrada de materiales extraños, la resistencia a la corrosión y la durabilidad general en diferentes condiciones.

- Grado de protección (entrada de objetos extraños): Los sistemas de conductos deben tener una resistencia adecuada a las influencias externas, con un nivel de protección mínimo de IP30. Se realizan pruebas para garantizar que no entre polvo ni objetos extraños en el sistema, de acuerdo con las normas IEC 60529.

- Grado de protección (entrada de agua): Los conductos también deben resistir la entrada de agua. Los sistemas se someten a pruebas para garantizar que el agua no penetre hasta el punto de formar gotas visibles. Las pruebas se realizan mediante el método del tubo oscilante, conforme a la norma IEC 60529.

- Resistencia a la corrosión: Los conductos metálicos y compuestos (excepto los roscados) deben demostrar una resistencia adecuada a la corrosión. El cumplimiento se evalúa mediante ensayos específicos para conductos de acero pintado y galvanizado o de acero compuesto. Para sistemas metálicos y compuestos no ferrosos, los fabricantes deben proporcionar información detallada sobre sus métodos de protección contra la corrosión.

- Pruebas de corrosión: Para distintos niveles de protección (bajo, medio y alto), los conductos se someten a pruebas de inmersión en soluciones para evaluar su resistencia a la oxidación y otras formas de corrosión. Estas pruebas garantizan que los materiales conserven su integridad y no presenten una corrosión excesiva.

La norma garantiza que los sistemas de conductos permanezcan funcionales y fiables en diversas condiciones ambientales, proporcionando una protección duradera contra peligros externos como el polvo, el agua y la corrosión.

Objetivo: La compatibilidad electromagnética (CEM) tiene como objetivo garantizar que los sistemas de conductos no interfieran con perturbaciones electromagnéticas ni sean susceptibles a ellas. La CEM asegura que los equipos eléctricos y electrónicos dentro de los sistemas de conductos funcionen correctamente sin causar interferencias ni verse afectados por campos electromagnéticos externos.

Importancia:

Prevención de interferencias electromagnéticas (EMI): Los conductos que forman parte de una instalación eléctrica no deben emitir interferencias electromagnéticas (EMI) perjudiciales que puedan afectar a los equipos cercanos, especialmente en entornos sensibles como centros de datos o sistemas de control industrial.

Protección contra interferencias externas: De igual modo, el sistema de conductos debe proteger los cables internos de fuentes externas de interferencia electromagnética (EMI) que podrían provocar fallos de funcionamiento, distorsión de la señal o pérdida de datos. Por ejemplo, en los sistemas de comunicaciones y transmisión de datos de alta velocidad, mantener la integridad de las señales es fundamental.

Materiales y diseño de conductos: Para cumplir con los requisitos de compatibilidad electromagnética (CEM), es posible que sea necesario diseñar los conductos utilizando materiales con propiedades de apantallamiento u otras características que minimicen las interferencias electromagnéticas (EMI). Esto garantiza que se mantengan tanto la integridad del sistema eléctrico como la seguridad de los equipos.

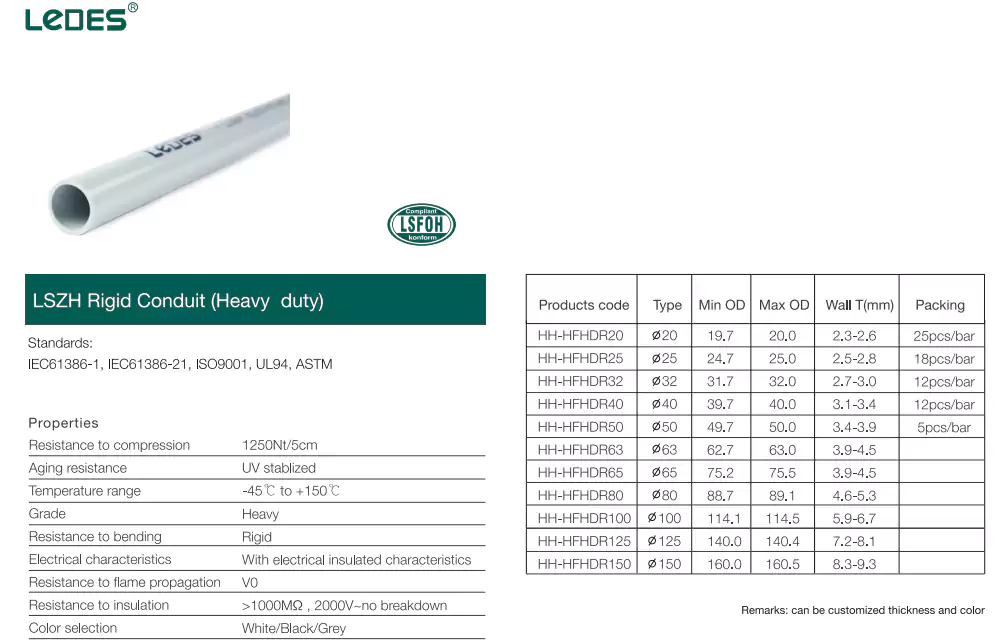

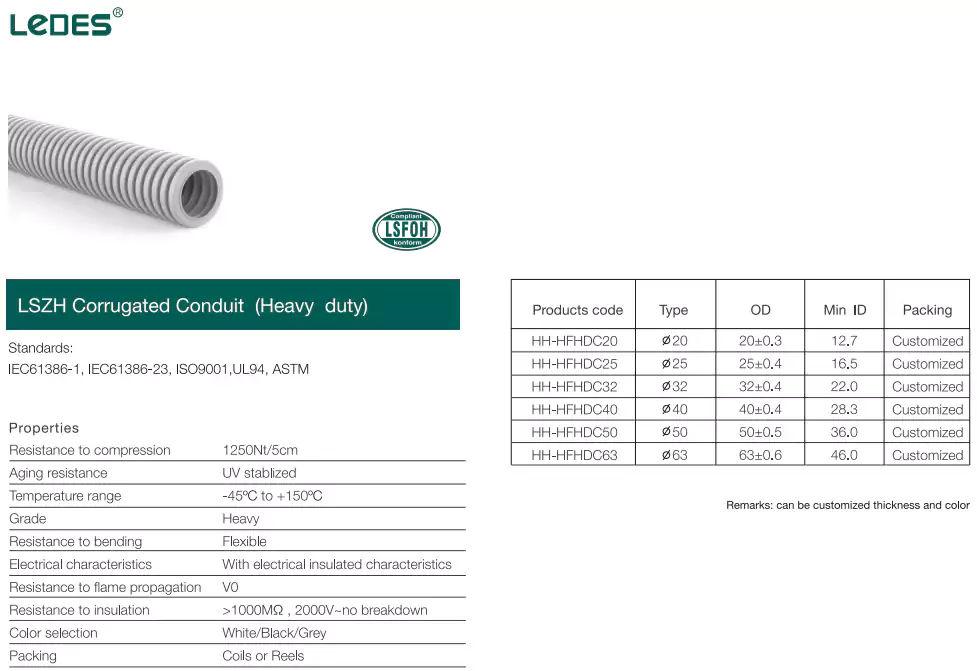

En Ledes, nos comprometemos a producir sistemas de conductos de alta calidad y respetuosos con el medio ambiente. Nuestros conductos rígidos LSZH (baja emisión de humos y cero halógenos) y conductos flexibles corrugados Son testimonio de nuestra dedicación a cumplir con las rigurosas exigencias de los estándares globales, garantizando el rendimiento, la seguridad y la sostenibilidad ambiental.

Conducto rígido LSZH: Ledes Conductos LSZH Están disponibles en versiones de servicio mediano y pesado. Los conductos son resistentes a los rayos UV y soportan temperaturas extremas de -45 °C a 150 °C, cumpliendo con las clasificaciones de inflamabilidad V0 y 5VA. Estos conductos son ideales para instalaciones que requieren una protección mecánica robusta combinada con seguridad contra incendios. Son altamente resistentes al aplastamiento, los impactos y las influencias externas, lo que garantiza su durabilidad en entornos exigentes.

Conducto corrugado LSZH: Conducto de alta y media resistencia para diversas aplicaciones. Ligero y flexible, este conducto es ideal para aplicaciones que requieren una fácil instalación en espacios reducidos. A pesar de su flexibilidad, conserva excelentes propiedades de resistencia al fuego y resistencia mecánica.

Ambos tipos de conductos se fabrican para cumplir con los estrictos requisitos de seguridad contra incendios, baja emisión de humos y ausencia de halógenos, brindando una protección superior tanto para las personas como para los equipos.

El compromiso de Ledes con la calidad comienza con las materias primas y se extiende a lo largo de cada etapa de la producción hasta las pruebas finales. A continuación, se presenta una descripción general de cómo Ledes garantiza que sus conductos LSZH superen constantemente las expectativas de los clientes.

- Selección de materia prima

Ledes utiliza termoplásticos de primera calidad, libres de halógenos, formulados específicamente para producir bajas emisiones de humo y no tóxicas durante la combustión. Todas las materias primas se someten a rigurosos controles de calidad para garantizar el cumplimiento de las normas clave.

IEC 60754-1: Ensayo sobre los gases desprendidos durante la combustión de materiales de cables – Determinación del contenido de gases halogenados. Esta norma garantiza que el material no emita gases halogenados nocivos al exponerse al fuego.

BS EN 50267-2-2: Ensayos para determinar el contenido de halógenos en materiales aislantes. El cumplimiento de la normativa garantiza un contenido mínimo de halógenos en las materias primas.

- Proceso de fabricación de precisión

Los conductos rígidos y corrugados LSZH (baja emisión de humos y cero halógenos) de Ledes son el resultado de un proceso de fabricación meticulosamente controlado, diseñado para garantizar una calidad constante, fiabilidad y cumplimiento de las normas internacionales de seguridad. A continuación, presentamos un análisis detallado de cómo Ledes mantiene sus altos estándares, desde la selección de la materia prima hasta el producto final.

- Proceso de extrusión: La base de la precisión

La producción de los conductos LSZH de Ledes comienza con el proceso de extrusión, donde las materias primas se funden y se les da forma para crear los perfiles del conducto:

Mezcla de materiales: Los compuestos libres de halógenos, mejorados con estabilizadores UV, retardantes de llama y plastificantes, se mezclan con precisión utilizando sistemas automatizados para garantizar la uniformidad y la consistencia.

Control de temperatura: El equipo de extrusión mantiene ajustes de temperatura precisos, lo que garantiza un flujo de material uniforme y evita la degradación de los compuestos libres de halógenos.

Precisión dimensional: Los sistemas de monitoreo láser miden el espesor y el diámetro de los conductos en tiempo real durante la extrusión, garantizando que los productos cumplan con las estrictas especificaciones descritas en las normas IEC 61386-1, IEC 61386-21, IEC 61386-23 e IEC 61386-24.

- Enfriamiento y solidificación

Después de la extrusión, los conductos se enfrían mediante baños de agua o cámaras de aire:

Enfriamiento controlado: Las velocidades de enfriamiento se regulan cuidadosamente para evitar deformaciones y mantener la integridad estructural de los conductos.

Inspección dimensional: Las herramientas de medición en línea verifican las dimensiones externas, la ovalidad y el espesor de la pared durante esta etapa.

- Acabado y corte de superficies

Después del enfriamiento, los conductos se terminan superficialmente y se cortan a medida:

Corte preciso: Las máquinas de corte automatizadas garantizan longitudes precisas para una fácil instalación y el cumplimiento de las especificaciones del proyecto.

Acabado de superficie lisa: Los conductos están tratados para garantizar la suavidad, reduciendo la fricción durante el tendido del cable y mejorando la facilidad de instalación.

- Prueba final de control de calidad

Cada lote de conductos LSZH se somete a rigurosas pruebas de control de calidad para verificar el rendimiento según estándares estrictos:

Tratamiento de resistencia a los rayos UV: Una prueba especializada de resistencia a los rayos UV garantiza que los conductos sean capaces de soportar la exposición prolongada a la luz solar, lo que los hace ideales para instalaciones al aire libre.

Pruebas mecánicas: Las pruebas de resistencia a la compresión y al impacto, según lo exigen las normas IEC 61386-21 e IEC 61386-23, garantizan que los conductos puedan soportar tensiones físicas sin deformarse ni fallar.

Pruebas de inflamabilidad: Los conductos están sujetos a evaluaciones de resistencia al fuego según UL94 para pruebas de clasificación de llama, ASTM E662 e IEC 60754-1 para limitar el índice de oxígeno y la densidad del humo, lo que garantiza una seguridad superior contra incendios.

Temperaturas altas y bajas: Las pruebas de ciclos de temperatura (-45 °C a 150 °C) confirman la resistencia de los conductos en entornos extremos.

Pruebas de resistencia química: Los conductos están expuestos a productos químicos y humedad para verificar la resistencia a largo plazo, cumpliendo con los requisitos de BS EN 50267-2-3.

Prueba de protección de entrada: El cumplimiento de las normas IEC 60529 garantiza que los conductos sean resistentes a la entrada de polvo y agua.

El proceso de fabricación de Ledes integra estrictos controles de calidad en cada etapa, desde la extrusión hasta la inspección final. El compromiso de la empresa con el cumplimiento y la superación de estándares como:

ASTM E662: Método de prueba estándar para la densidad óptica específica del humo generado por materiales sólidos. Esta norma evalúa la cantidad de humo que produce un material durante la combustión, lo que es crucial para garantizar una baja emisión de humo para los conductos LSZH en escenarios de incendio.

IEC 60754-1: Ensayo sobre gases evolucionados durante la combustión de materiales de cables: determinación de la cantidad de gas ácido halógeno. Evalúa las emisiones de gases ácidos halógenos para confirmar el contenido cero de halógeno, fundamental para las certificaciones LSZH.

IEC 61034-2: Medición de la densidad de humo de cables en combustión en condiciones definidas – Parte 2: Procedimiento de prueba y requisitos. Establece estándares de densidad de humo durante el incendio, garantizando que los conductos LSZH cumplan con las necesidades de visibilidad y seguridad.

IEC 61386-1: Sistemas de conductos para gestión de cables – Parte 1: Requisitos generales. Establece requisitos generales para los sistemas de conductos, incluidas dimensiones, propiedades mecánicas y pautas de instalación.

IEC 61386-21: Sistemas de conductos para gestión de cables – Parte 21: Requisitos particulares para sistemas de conductos rígidos. Se centra específicamente en conductos rígidos, cubriendo criterios de rendimiento mecánico y ambiental.

IEC 61386-23: Sistemas de conductos para gestión de cables – Parte 23: Requisitos particulares para sistemas de conductos flexibles. Esta norma especifica los requisitos particulares para los sistemas de conductos flexibles, centrándose en su rendimiento mecánico y ambiental.

IEC 61386-24: Sistemas de conductos para gestión de cables – Parte 24: Requisitos particulares para sistemas de conductos enterrados bajo tierra. Detalla los requisitos para conductos destinados a uso subterráneo, enfatizando la resistencia mecánica y la resistencia ambiental.

ISO 4589-2: Plásticos – Determinación del comportamiento al fuego mediante el índice de oxígeno – Parte 2: Ensayo de temperatura ambiente. Mide el índice de oxígeno limitante (LOI) para determinar las características de inflamabilidad, verificando las propiedades de resistencia al fuego de los materiales LSZH.

ISO TS 19700: Método de Relación de Equivalencia Controlada para la Determinación de Componentes Peligrosos en Efluentes de Incendios. Proporciona un método para identificar sustancias peligrosas en efluentes de incendios, garantizando así la seguridad general de los productos LSZH.

Estas normas garantizan colectivamente que los conductos LSZH cumplan con estrictos criterios de seguridad, rendimiento y medio ambiente, ofreciendo confiabilidad y seguridad para aplicaciones críticas.

En conclusión, los conductos rígidos y corrugados LSZH de Ledes son más que simples productos: son un testimonio de la innovación y la ingeniería meticulosa, diseñados para satisfacer las necesidades de las instalaciones modernas priorizando la seguridad y la sostenibilidad.

Los conductos con certificación IEC 61386 desempeñan un papel fundamental en diversas industrias, ofreciendo soluciones fiables, seguras y duraderas para la gestión y protección de cables. Estos conductos, diseñados para cumplir con los estrictos requisitos de la norma, se adaptan a una amplia gama de entornos y aplicaciones.

Instalaciones solares y eólicas: Los conductos con certificación IEC 61386, como las opciones de PVC rígido y corrugado flexible, garantizan soluciones duraderas y resistentes a los rayos UV para la protección de cables en parques solares y turbinas eólicas.

Sistemas de almacenamiento de energía: Los conductos protegen los cables de alimentación y control en los sistemas de almacenamiento de energía, manteniendo la seguridad en condiciones ambientales y de temperatura extremas.

Gestión de cables: Los conductos con certificación IEC 61386, particularmente aquellos con alta resistencia a las llamas, protegen los cables de datos y de alimentación en salas de servidores e instalaciones de TI.

Escalabilidad de la infraestructura: Estos conductos permiten realizar actualizaciones y redireccionamientos de cables con facilidad en configuraciones de infraestructura digital en expansión.

Sistemas ferroviarios: Los conductos certificados protegen el cableado en túneles ferroviarios, plataformas y sistemas de señalización, ofreciendo resistencia al impacto mecánico y a los riesgos de incendio.

Estaciones de carga para vehículos eléctricos: Los conductos que cumplen con la norma IEC 61386 proporcionan soluciones robustas para el cableado eléctrico en redes de carga de vehículos eléctricos, abordando instalaciones subterráneas y expuestas.

Cableado del vehículo: Los conductos rígidos y flexibles garantizan un tendido seguro de cables en la fabricación de automóviles, soportando vibraciones y condiciones adversas.

Edificios comerciales y residenciales: Los conductos con certificación IEC 61386 se utilizan para cableado oculto y de superficie en edificios de gran altura, lo que garantiza la seguridad y el cumplimiento de los códigos eléctricos locales.

Iniciativas de ciudades inteligentes: Estos conductos permiten un cableado seguro y eficiente para iluminación inteligente, sistemas de tráfico y dispositivos IoT urbanos.

Protección de maquinaria pesada: Los conductos rígidos y corrugados protegen los cables de control y alimentación en las plantas de fabricación, proporcionando resistencia a productos químicos, impactos y altas temperaturas.

Industria del petróleo y el gas: Los conductos con certificación IEC garantizan un cableado seguro en entornos explosivos y peligrosos, cumpliendo estrictos estándares de seguridad.

Instalaciones médicas: Los conductos certificados garantizan una gestión segura de los cables en los hospitales, manteniendo altos estándares de higiene y minimizando los riesgos de incendio.

Equipo especializado: Los conductos protegen el cableado en equipos médicos avanzados, garantizando operaciones ininterrumpidas.

Los conductos LSZH con certificación IEC 61386 ofrecen ventajas adicionales de seguridad gracias a su baja emisión de humos y su composición libre de halógenos. Esto los hace ideales para entornos donde la seguridad contra incendios y la calidad del aire son primordiales:

Espacios públicos: Los conductos LSZH se utilizan en teatros, aeropuertos y centros comerciales, minimizando las emisiones tóxicas durante incendios.

Espacios confinados: En túneles, submarinos e instalaciones subterráneas, los conductos LSZH garantizan la seguridad al producir un mínimo de humo y sin compuestos halogenados durante la combustión.

Proyectos eco-conscientes: Los conductos LSZH contribuyen a la construcción sostenible al cumplir con estrictos estándares medioambientales.

A medida que la infraestructura, las energías renovables y las tecnologías inteligentes siguen evolucionando, la demanda de sistemas de conductos confiables y de alta calidad es más significativa que nunca. La certificación IEC 61386 proporciona un estándar de seguridad, durabilidad y adaptabilidad, garantizando que los sistemas de conductos cumplan con las expectativas globales de rendimiento en diversas aplicaciones.

El exhaustivo proceso de pruebas y certificación garantiza que los conductos con certificación IEC 61386, tanto rígidos como flexibles, ofrezcan resistencia a daños físicos, riesgos de incendio y factores ambientales como la exposición a rayos UV y temperaturas extremas. Estos conductos no solo cumplen con las normas esenciales de resistencia al fuego y compatibilidad electromagnética, sino que también contribuyen a la sostenibilidad de las instalaciones, especialmente con opciones como los conductos LSZH (baja emisión de humos y cero halógenos), que priorizan la seguridad contra incendios y la calidad del aire en entornos críticos.

Al comprender los estándares, los procesos de fabricación y los controles de calidad, puede tomar decisiones informadas para mejorar sus proyectos con soluciones que realmente resistan la prueba del tiempo.