Tabla de contenido

A medida que los sistemas de energía renovable continúan expandiéndose globalmente, una infraestructura eléctrica robusta y que cumpla con la normativa se vuelve esencial para garantizar un suministro eléctrico seguro y eficiente. Ya sea en un sistema solar fotovoltaico (FV), un parque eólico o una instalación hidrocinética, un componente crucial, aunque a menudo pasado por alto, es el sistema de conductos eléctricos, la columna vertebral que protege y dirige los conductores en entornos hostiles y diversos.

Conductos eléctricos No son simplemente envolventes pasivos; impactan directamente la durabilidad de la instalación, la protección ambiental, la accesibilidad para el mantenimiento y el cumplimiento normativo. Seleccionar el sistema de conductos adecuado es crucial, especialmente en proyectos de energía renovable, donde la exposición a rayos UV, humedad, temperaturas extremas, vibraciones e incluso agua salada es común.

Esta guía ofrece una visión general de los fundamentos de los conductos eléctricos, específicamente diseñados para sistemas de energía solar, eólica e hidrocinética. Analizaremos los tipos de conductos, su uso adecuado en los nuevos sistemas energéticos y las consideraciones esenciales para la selección de materiales de conductos en el contexto de las energías renovables.

¿Qué es un conducto eléctrico?

El conducto eléctrico es un sistema de tuberías diseñado para revestir y proteger el cableado eléctrico de daños mecánicos, humedad, corrosión, degradación por rayos UV e incendios. Garantiza la seguridad de las personas y los sistemas, manteniendo la integridad de los circuitos eléctricos y reduciendo el riesgo de cortocircuitos, arcos eléctricos y exposición física.

En aplicaciones de energía renovable, los conductos eléctricos cumplen funciones críticas en:

- Protección del cableado contra daños ambientales

- Garantizar el cumplimiento de NEC, CEC y los códigos locales

- Apoyando instalaciones estructuradas y mantenibles

- Facilitar el enrutamiento seguro a través de largas distancias, subterráneas o aéreas

8 tipos comunes de conductos eléctricos

Los conductos eléctricos se pueden clasificar en general en metálicos y no metálicos. Cada uno presenta características distintivas que se adaptan a aplicaciones específicas.

Tipo de conducto | Material | Aplicaciones comunes | Características principales |

Técnico en emergencias médicas | Acero (galvanizado) | Edificios comerciales interiores, trabajos industriales ligeros, techos y paredes ocultos. | Ligero, fácil de doblar, no apto para enterrar. |

CMR | Acero galvanizado grueso | Áreas expuestas al aire libre/de alto impacto | Extremos roscados extremadamente duraderos y resistentes a la corrosión. |

CMI | Acero (pared media) | Aplicaciones industriales y al aire libre, más livianas que RMC | Más ligero y económico que el RMC, adecuado para uso expuesto. |

CLORURO DE POLIVINILO | Cloruro de polivinilo rígido | Residencial, comercial y de servicios públicos: se utilizan tanto sobre como bajo tierra. | A prueba de corrosión, no metálico, Schedule 80 para mayor resistencia. |

Otorrinolaringología | Plástico corrugado | Cavidades de paredes interiores, lugares secos (no aptos para enterramiento directo ni uso expuesto) | Accesorios ligeros y flexibles que se acoplan a presión. |

LFMC | Metal flexible | Motores, bombas, sistemas de climatización (HVAC) en azoteas, equipos propensos a vibraciones | Flexible, resistente al agua, adecuado para lugares húmedos. |

FMC | Tubos metálicos helicoidales | Ambientes interiores secos, conexiones de equipos | Flexibilidad en espacios reducidos, no estancos |

HDPE | Polietileno de alta densidad | Conductos subterráneos de gran longitud (perforaciones direccionales, parques solares, telecomunicaciones) | Flexible, estanco, ideal para instalación sin zanja. |

Aplicaciones de conductos sobre el suelo y subterráneos

Las aplicaciones de instalación eléctrica varían considerablemente, y los proyectos de energía renovable suelen incluir una combinación de conductos aéreos y subterráneos, según la disposición de los paneles solares, las turbinas, los transformadores y los puntos de conexión a la red. Cada entorno impone diferentes exigencias mecánicas, ambientales y normativas al sistema de conductos.

Conducto sobre el suelo

Conducto sobre el suelo se refiere a cualquier canalización expuesta al aire libre, incluidas aquellas montadas en tejados, sistemas de soporte solar, torres de turbinas eólicas, postes de servicios públicos o exteriores de edificios.

Consideraciones clave para el uso sobre el suelo:

- Exposición a los rayos UV: La luz solar puede degradar el plástico sin protección UV, provocando fragilidad y agrietamiento. Por lo tanto, se requiere PVC estabilizado contra rayos UV o de color (generalmente gris, blanco o naranja).

- Protección Mecánica: La caída de herramientas, equipos o el clima (como granizo o escombros arrastrados por el viento) pueden afectar los conductos. Utilice conductos de PVC o metálicos de cédula 80 en zonas de alto riesgo.

- Resistencia a la corrosión: Todos los accesorios y correas expuestos deben ser resistentes a la corrosión (por ejemplo, acero inoxidable o metal revestido).

Conducto subterráneo

Subterráneo o conducto enterrado directo Es común en parques solares fotovoltaicos, campos de turbinas eólicas e instalaciones hidroeléctricas donde los conductores deben tenderse a lo largo de largas distancias con una interrupción mínima de la superficie.

Consideraciones clave para el uso subterráneo:

- Sellado de humedad: Los códigos clasifican los conductos subterráneos como "lugares húmedos". Se asume la entrada de agua, por lo que los conductores deben estar clasificados para condiciones húmedas.

- Protección Mecánica: Los conductos suelen estar revestidos de hormigón o colocados sobre lechos de arena para evitar daños causados por rocas o asentamientos. La profundidad y el relleno deben cumplir con la normativa vigente.

- Continuidad: Las uniones deben ser estancas o utilizar accesorios aptos para enterramiento directo para evitar la degradación del cable.

- Cinta de advertencia: Generalmente se entierra cinta marcadora de plástico sobre el conducto para advertir a los futuros excavadores.

Tabla comparativa de conductos sobre el suelo y subterráneos

Solicitud | Sobre el suelo | Subterráneo |

Exposición típica | Luz solar, lluvia, nieve, impacto físico (herramientas, animales, vehículos) | Suelo, humedad, cargas cambiantes, exposición química, presión física del relleno |

Requisitos de conductos | Estabilizado a los rayos UV, resistente a la corrosión; alta resistencia física | Sellos herméticos; resistentes a la corrosión; alta resistencia física; cables aptos para ubicaciones húmedas |

Materiales comunes | PVC rígido (resistente a rayos UV), EMT, IMC, RMC, LFMC | PVC rígido (Cédula 40/80), conductos de HDPE, RMC (limitado), PVC revestido de hormigón |

Principales obstáculos | Grietas en conductos debido a rayos UV; correas o cajas oxidadas; soporte insuficiente | Fugas en las juntas, conductos aplastados por relleno inadecuado, profundidad de entierro insuficiente |

Descripción general de tres sistemas de energía renovable

El diseño y la selección de conductos eléctricos solo son eficaces si se basan en una comprensión completa del sistema energético al que se dirigen. Cada fuente de energía renovable, ya sea solar fotovoltaica (FV), eólica o hidrocinética, presenta exigencias eléctricas y ambientales únicas que condicionan la elección de los conductos.

¿Qué es un sistema solar fotovoltaico?

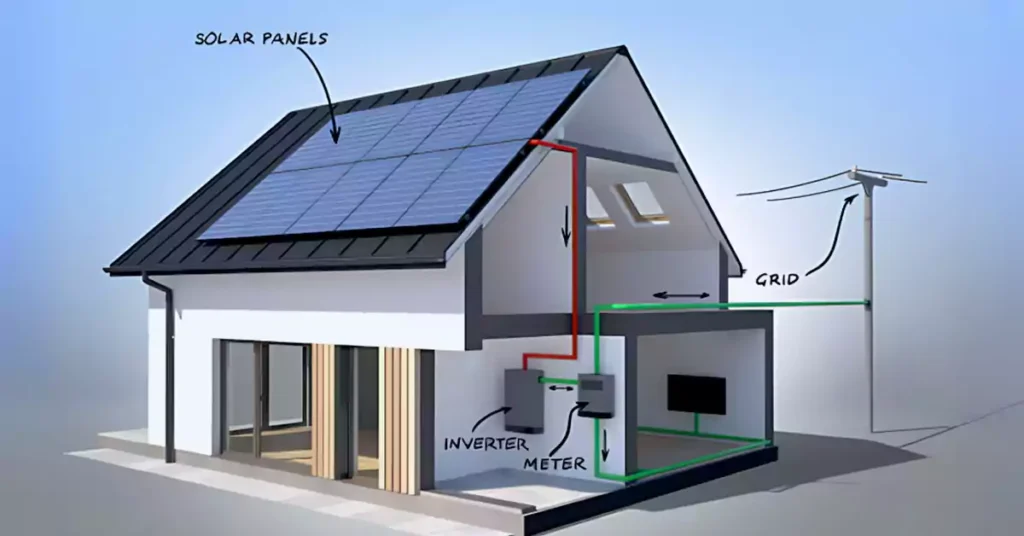

Un sistema solar fotovoltaico (FV) es un sistema de energía renovable que convierte la luz solar directamente en electricidad mediante tecnología de semiconductores. A diferencia de los sistemas solares térmicos, que utilizan la luz solar para calentar agua o aire, los sistemas FV generan electricidad de corriente continua (CC) en el panel, que posteriormente se convierte en corriente alterna (CA) mediante inversores, lo que permite su uso en hogares, negocios o la alimentación a la red eléctrica.

Un sistema fotovoltaico completo consta de varios componentes integrados:

Paneles solares (módulos) – capturar energía solar y convertirla en electricidad CC.

Inversor(es) – convertir CC en energía CA utilizable.

Estructuras de montaje – fijar paneles a tejados, soportes de suelo o seguidores.

Conducto solar, cableado y cajas de conexiones – forman el “sistema nervioso” que conecta y protege las vías eléctricas.

Sistemas de monitoreo y almacenamiento de batería opcional – rastrear el rendimiento o almacenar el exceso de energía.

Los sistemas fotovoltaicos varían desde pequeñas instalaciones en azoteas residenciales hasta enormes parques solares a escala de servicios públicos, con un creciente interés en aplicaciones solares híbridas y flotantes.

Consejos profesionales: ¿Quieres saber más sobre? ¿Tipos de conductos solares, aplicaciones y cumplimiento de los códigos eléctricos? Puede hacer clic en el enlace de arriba para ver nuestra guía de expertos.

Clasificaciones de sistemas solares fotovoltaicos

A continuación se presentan tres clasificaciones de sistemas solares fotovoltaicos:

Tipo de sistema | Descripción |

Conectado a la red | El tipo de sistema más común; conectado a la red pública. El excedente de energía puede exportarse mediante medición neta o tarifas de alimentación. |

Fuera de la red (autónomo) | Funciona de forma independiente de la red eléctrica; ideal para zonas remotas. Requiere almacenamiento en baterías o generadores para gestionar la energía durante periodos de baja insolación. |

PV Direct | Un sistema simplificado que alimenta directamente dispositivos (como bombas) cuando hay luz solar disponible, sin almacenamiento ni conexión a la red. |

Tecnologías de células solares fotovoltaicas

Aquí hay 3 tipos diferentes de tecnologías de células solares fotovoltaicas,

Tipo de célula | Eficiencia | Costo | Uso común |

Monocristalino | Alto | Más alto | Residencial/comercial; se necesita ahorrar espacio |

Policristalino | Medio | Moderado | Proyectos a gran escala y de bajo presupuesto |

Película delgada | Más bajo | Más bajo | Aplicaciones flexibles o integradas (por ejemplo, BIPV) |

Ventajas de los sistemas solares fotovoltaicos

- Limpio y renovable

La energía solar no produce emisiones durante su uso y ayuda a reducir la dependencia de los combustibles fósiles. - Facturas de electricidad más bajas

Los sistemas fotovoltaicos pueden reducir significativamente los costos de electricidad y proporcionar ahorros a largo plazo. - Bajo mantenimiento

Al no tener partes móviles, los paneles solares requieren un mantenimiento mínimo aparte de la limpieza periódica. - Opciones de respaldo y soporte de red

Los sistemas conectados a la red permiten la medición neta, mientras que los sistemas equipados con baterías ofrecen protección contra cortes de suministro eléctrico. - Aumento del valor de la propiedad

Homes with solar panels may see higher resale value due to energy savings and sustainability. - Performance in Diverse Climates

Modern panels work even in cloudy or snowy environments, though efficiency drops under low light. - Government Incentives

Tax credits, rebates, and solar renewable energy certificates (SRECs) enhance financial returns.

Disadvantages of Solar PV Systems

- High Upfront Cost

Installation costs can be significant without incentives or financing support. - Weather Dependence

Energy output is lower during cloudy days or at night unless storage is available. - Space Requirements

Rooftop or land area is needed to meet full energy demand. - Storage Adds Complexity and Cost

Battery systems remain expensive and have shorter lifespans than panels. - Manufacturing Impacts

Panel and battery production involves energy-intensive processes and resource extraction.

Electrical Conduit Role in Solar PV Systems

In both residential and utility-scale PV systems, electrical conduit plays a critical role in protecting the wiring infrastructure. It routes DC cables from:

PV modules to combiner boxes

Combiner boxes to inverters

Inverters to distribution boards or transformers

Conduit must meet the following demands:

Resistencia a los rayos UV: All exposed aboveground conduits must be UV-stabilized, especially on rooftops and trackers.

Water Protection: Underground conduits must be watertight, as NEC 300.5 considers them “wet locations.”

Resistencia mecánica: Areas prone to impact (e.g., parking lots or walkways) require Schedule 80 PVC or metallic options.

El cumplimiento del Código: Related codes such as NEC Article 690 outlines key PV installation standards, including conduit fill, support spacing, and labeling etc to ensure the safety of the system.

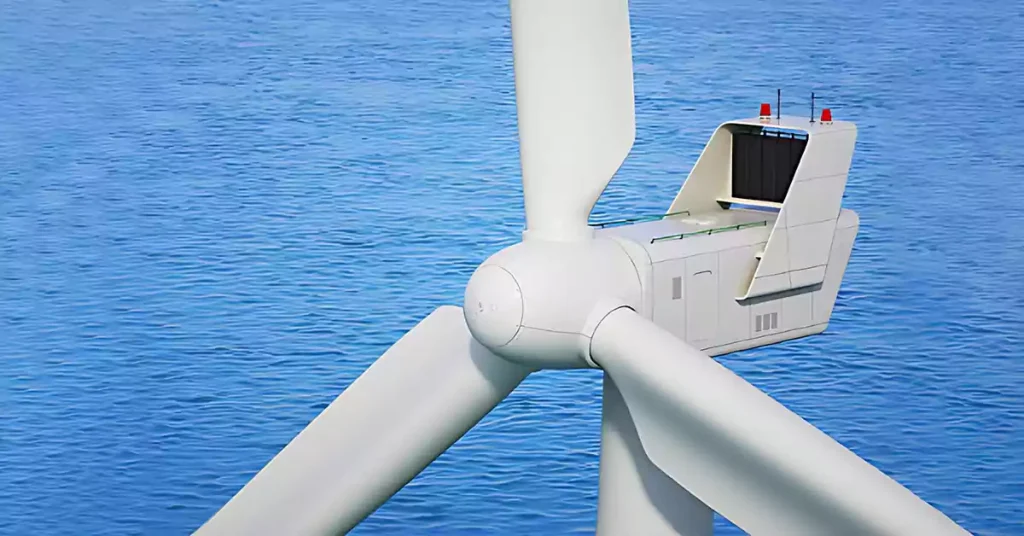

What is Wind Power?

Wind power is a form of renewable energy that converts the kinetic energy of moving air into electrical energy using wind turbines. Historically used for grinding grain or pumping water, wind power today is almost entirely utilized for electricity generation, with modern wind farms supplying power to homes, industries, and national grids. As of 2024, wind generated over 2,400 terawatt-hours (TWh) of electricity worldwide, representing over 8% of global electricity supply.

Wind energy is considered sustainable, low-emission, and highly scalable. Its growth has been rapid, especially in countries like China and the United States. However, because wind is a variable energy source, it is often integrated with energy storage or combined with solar PV systems to maintain supply reliability.

How Wind Turbines Generate Electricity

A modern wind turbine functions through a straightforward yet highly engineered process:

- Wind turns the blades, which are connected to a central rotor.

- The rotor spins a shaft inside the nacelle (the housing at the top of the tower).

- The shaft is connected to a generator, which converts rotational energy into electrical energy.

- Electricity flows through step-up transformers, then through cables and conduit to the transmission grid or local use.

3 Different Types of Wind Power Systems

Here are 3 different types of wind power systems,

Tipo de sistema | Descripción | Ventajas | Challenges |

Onshore Wind | Installed on land, often in rural or agricultural zones | Easier installation, lower cost | Noise, land use, visual impact |

Offshore Wind | Built in seas or oceans where wind is stronger and more consistent | Higher output, less visual disturbance | Higher construction/maintenance cost, marine challenges |

Hybrid Wind Systems | Combines wind with solar or batteries for increased reliability | Enhanced stability, good for remote areas | Requires integration of multiple technologies |

Core Components of Wind Power Systems

- Wind Turbines

The primary energy-capturing device, consisting of blades, rotor, nacelle, and tower. The size and design of turbines significantly influence performance. - Electrical Infrastructure

Includes generators, cabling, transformers, and electrical conduit systems. These components route electricity from the turbine to the point of use or the grid. Electrical conduit is critical for protecting conductors from weather, vibration, corrosion, and mechanical damage, especially in tower risers, foundations, and collector systems. - Control Systems

Turbines use onboard control units to optimize orientation, blade pitch, and speed, ensuring safety and maximum energy capture in changing wind conditions.

Advantages of Wind Energy

- Clean and Renewable: Wind is a naturally replenished energy source with no emissions during operation.

- Económico: Onshore wind is one of the lowest-cost sources of new electricity globally.

- Local Economic Benefit: Wind projects contribute to rural economies through land lease payments and tax revenues.

- Job Creation: The wind sector supports nearly 150,000 U.S. jobs and is among the fastest-growing employment sectors.

- Energy Security: Reduces dependence on fossil fuels and helps stabilize long-term energy prices.

Challenges of Wind Energy

- Noise and Visual Impact: Wind farms may be met with resistance from communities due to their visual presence and low-level turbine noise.

- Grid Integration: Wind is intermittent, requiring grid upgrades or energy storage to ensure reliability.

- Wildlife Concerns: Poorly sited turbines can impact birds and bats; ongoing research and improved siting aim to mitigate this.

- Infrastructure Cost: Offshore and remote projects require significant investment in foundations, conduits, and transmission.

Conduit Applications in Wind Power Systems

Electrical conduit plays a pivotal role in both onshore and offshore wind installations:

Tower Internals: Inside each turbine tower, conduits protect control wiring and power cables from vibration, condensation, and mechanical stress.

Foundation Risers: For underground-to-tower connections, PVC-coated RMC, HDPE ducts, or galvanized steel conduit are used to ensure corrosion resistance and watertight integrity.

Collector Circuits: Underground conduit networks link turbines to a central substation, often using Conducto de PVC Schedule 40 or HDPE conduit for durability and ease of pulling long runs.

Offshore Applications: Use marine-grade metallic conduit or corrosion-resistant plastic conduit, sealed against salt spray and water ingress.

What is Hydrokinetic Power?

Hydrokinetic power refers to the generation of electricity from the kinetic energy of naturally moving water, without the need for dams or reservoirs. This includes free-flowing rivers, ocean currents, tides, and waves. Unlike traditional hydropower (which relies on stored water behind dams), hydrokinetic energy taps into the motion of water bodies directly, making it a low-impact, renewable solution for electricity generation.

With water being over 800 times denser than air, hydrokinetic systems can harness significant energy even from slow-moving streams, offering enormous potential. Studies estimate that U.S. hydrokinetic resources could power over 67 million homes, especially as technologies mature and deployment scales.

4 Different Types of Hydrokinetic Energy Sources

Hydrokinetic systems can be grouped based on their source environment and method of capturing energy:

- In-Stream Hydrokinetic Systems

These systems generate electricity from the horizontal flow of rivers, canals, and man-made waterways. Installed devices may float, submerge, or be attached to existing infrastructure such as bridges. Common turbine types include:

Horizontal-axis turbines: Similar in design to wind turbines; may include a duct to concentrate flow.

Vertical-axis turbines: Axis is perpendicular to flow, sometimes ducted.

Helical turbines: Resemble screws or augers for multidirectional flow.

These systems are especially useful in areas with consistent current but without the feasibility or environmental acceptance of dams.

- Tidal Energy Systems

Tidal systems capture power from predictable tidal currents, using:

Barrage systems (dam-like structures across estuaries)

Tidal stream generators (underwater turbines anchored to the seafloor)

Modern tidal systems often resemble submerged wind turbines and can be fixed to the seabed, tethered with cables, or mounted on floating structures. Areas like Alaska, the Pacific Northwest, and the Northeast U.S. have strong tidal energy potential.

- Wave Energy Systems

Waves generated by ocean winds provide powerful, concentrated energy. Various technologies convert wave motion into electricity:

Point Absorbers: Floating devices that move with the waves to generate hydraulic or electric energy.

Attenuators: Long, jointed structures aligned with wave direction; wave-induced flexing drives a generator.

Oscillating Water Columns: Air is compressed by rising and falling water, driving a turbine.

Overtopping Devices: Waves fill an elevated reservoir, and the returning water spins turbines.

Wave energy is promising along the Pacific Coast of the U.S., where wave strength is greatest.

- Ocean Current Energy

Ocean currents such as the Gulf Stream carry massive amounts of kinetic energy. Devices deployed in these currents operate similarly to tidal stream turbines and can deliver consistent, base-load power due to the predictability and continuous flow of these underwater “rivers.”

Hydrokinetic Energy Conversion Technologies

Here are two common hydro energy conversion ways:

Technology | Source | Examples |

Rotational Devices | River/tidal/current | Horizontal/vertical axis turbines; water kites |

Wave Energy Converters (WECs) | Ocean waves | Point absorbers, attenuators, oscillating water columns, overtopping devices |

Advantages of Hydrokinetic Energy

Abundant & Predictable: Ocean and river flows are more consistent and predictable than wind or sunlight.

24/7 Power Potential: Unlike solar and wind, some water movements continue day and night, offering steady output.

Low Emissions: Generates power without burning fuel—no greenhouse gases or air pollution.

Scalable & Decentralized: Systems can be tailored to remote, coastal, or river communities without large infrastructure.

Complementary to Other Renewables: Ideal in hybrid configurations with solar or wind for balancing variable output.

Challenges and Environmental Considerations

While hydrokinetic systems are environmentally friendly in operation, they can pose unique ecological challenges:

Impact on Aquatic Life: Underwater turbines may disrupt fish migration, harm benthic habitats, or create noise.

Sediment Disruption: In-stream devices can alter sediment transport, affecting water quality and habitats.

Visual and Navigational Interference: Some surface wave devices may pose risks to vessels or seabirds.

Infrastructure Costs: Offshore deployment and underwater cabling require specialized construction and maintenance.

Electrical Conduit Applications in Hydrokinetic Installations

Electrical conduit plays a crucial role in protecting and routing power cables from submerged devices to the grid:

Underwater Cabling: Requires watertight, corrosion-resistant conduit, such as HDPE, PVC conduit or specialized marine-grade materials.

Shore Transitions: Conduits must withstand tidal variation, wave impact, and salt exposure, often requiring sealed, direct burial conduit with junction access enclosures.

Floating Systems: Flexible conduit may be used on floating wave or tidal devices to accommodate motion while maintaining cable integrity.

In-River Installations: Rigid nonmetallic conduit (RNC) or armored conduit is used for submerged routing along beds or bridges.

Why Conduit Matters in Renewable Energy Systems

As solar PV, wind, and hydrokinetic power systems gain momentum across the globe, the spotlight often shines on the turbines, panels, and generation equipment. However, electrical conduit systems, though less visible, are equally vital. They form the protective, connective tissue of renewable infrastructure, ensuring power travels safely and reliably from source to grid.

Consejos: As a professional electrical conduit manufacturer, Ledes supplies customized solutions for the new energy industry, helping customers to install quickly and comply with local electrical codes. Contact our experts now to get a quote!

1. Protection in Harsh and Dynamic Environments

Renewable energy systems are often exposed to challenging environmental conditions:

- Solar farms endure high UV exposure, extreme temperatures, and physical impact from wind-blown debris or hail.

- Wind turbines face intense mechanical vibration, lightning, and remote terrain exposure, sometimes offshore.

- Hydrokinetic systems are submerged in corrosive, debris-laden, or sediment-rich water bodies, requiring absolute sealing and mechanical protection.

In all cases, conduit shields electrical wiring from:

Moisture and water intrusion (especially critical in marine and tidal zones)

UV degradation

Corrosion and salt spray

Rodents, insects, and mechanical damage

Ground movement, vibration, or high winds

2. Safety and Code Compliance

Electrical codes such as the NEC (National Electrical Code) and CEC (Canadian Electrical Code) mandate conduit use to meet grounding, fire safety, and insulation standards:

- Proper grounding: Metallic conduits can serve as a ground path; nonmetallic conduits must contain a separate equipment grounding conductor.

- Fire containment: In battery banks or inverter areas, flame-retardant conduit like LSZH prevents fire propagation.

- Segregación de circuitos: Conduits help maintain clear separation between AC and DC circuits, high and low voltage systems, or signal lines and power lines.

Conduits are especially important in PV systems, where unprotected DC wiring can pose serious arc-fault and fire risks if not properly routed and shielded. Similarly, wind turbine wiring, subject to long vertical runs inside the tower, must be secured within conduit to protect against heat, electromagnetic interference (EMI), and cable fatigue from rotor movement.

3. Longevity and Reduced Maintenance

Renewable installations are built with long-term returns in mind—typically with 20 to 30-year lifespans. Poor cable protection can undermine that:

UV exposure can degrade cable jackets prematurely in solar farms.

Rodent or insect damage can breach cable insulation in remote wind sites.

Water intrusion in hydro systems can corrode or short electrical connections, causing safety hazards and expensive repairs.

Conduit extends the lifespan of wiring, reduces unscheduled outages, and minimizes maintenance costs. It also simplifies future repairs or upgrades, especially in underground or underwater installations where cable replacement without conduit would be invasive and costly.

4. System Modularity and Scalability

Renewable energy is increasingly deployed in modular, distributed systems—from residential rooftops to utility-scale hybrid plants. Conduit makes systems easier to scale or reconfigure by enabling:

Clean separation and identification of circuits

Easier pulling of new cables in existing infrastructure

Adaptability to integrate new technologies (like EV charging or energy storage)

For example, a solar + storage microgrid may require different conduit types for:

PV panel wiring (UV-resistant surface conduit)

Battery bank cabling (fire-rated conduit)

Inverter to grid connections (rigid conduit in underground raceways)

Using the right conduit from the start supports future flexibility – essential in a fast-evolving energy landscape.

Code Requirements for Renewable Energy Systems

NEC: U.S. Code Requirements

The National Electrical Code (NEC) – a critical standard adopted across the United States—provides the foundation for safe, compliant design and installation of electrical systems, including solar photovoltaic (PV) and wind turbine systems. For renewable energy systems, conduit is not just about routing wires; it’s essential to protect, ground, segregate, and support the performance and safety of DC and AC circuits under real-world operating conditions.

Solar PV Systems - NEC Article 690

Article 690 governs the installation of solar PV systems. It includes extensive detail on wiring methods, system voltage, overcurrent protection, and grounding – all areas where conduit selection and usage is critical.

1. Wiring Methods

- All NEC-approved raceways and wiring systems are allowed, including PVC, EMT, RMC, MC cable, and flexible conduit, if listed for PV use.

- For voltages above 30V in accessible areas, conductors must be enclosed in raceways or guarded.

- PV conductors inside buildings must be run in metal raceways or MC cable from the building entry to the first disconnect.

- Flexible conduit (FMC) must be protected from physical damage and properly supported when exposed.

2. Separation and Identification

PV circuits must be segregated from other building wiring systems unless separated by partitions.

Conductors should be clearly identified and grouped, either by color coding or tags.

3. Labeling

Conduit carrying PV circuits must be marked every 10 feet with “WARNING: PHOTOVOLTAIC POWER SOURCE” in red with white letters.

4. System Voltage

Maximum voltage is calculated by temperature-corrected open-circuit voltage (Voc).

Proper conduit material must match the rated voltage and expected ambient temperatures (e.g., >70°C on rooftops).

5. Grounding and Bonding

Metallic conduits (EMT, RMC) must be bonded and can be used as equipment grounding conductors (EGCs).

Grounded PV systems must include dc ground-fault protection (690.5) with automatic circuit isolation.

6. Overcurrent Protection

Overcurrent protection is mandatory in source circuits, output circuits, and inverter outputs, with device ratings ≥125% of max current.

Conduit must allow proper access to fuses or breakers, even if not readily accessible.

7. Rapid Shutdown

Conduit supports circuit segmentation for emergency responders. Building-integrated systems need fast shutdown capability within conduit pathways.

Wind Energy Systems - NEC Article 694

Article 694 addresses small wind electric systems, defining specific conduit and wiring requirements for turbine outputs, inverter interconnections, and battery storage circuits.

1. Wiring Methods

All NEC-compliant wiring methods are permitted.

Turbine output circuits >30V in accessible areas must be enclosed in raceways (e.g., EMT, RMC, or PVC).

DC turbine output conductors inside buildings must be routed in metal raceways, MC cable, or metal enclosures from entry point to disconnect (694.30(C)).

2. Flexible Cables for Moving Parts

Used for nacelle-to-mast connections, these cables must be:

Sunlight-resistant, waterproof, extra-hard usage-rated

Terminated with approved lugs or connectors

3. Overcurrent Protection

Circuits require protection per Article 240.

Currents in wind systems are considered continuous, so 125% ampacity rating applies to both conduit fill and OCPD sizing.

4. Shutdown and Disconnection

Wind systems require manual shutdown mechanisms and grouped disconnects.

Conduits must support access to these points and provide protection during isolation or shorting operations.

5. Equipment and Tower Grounding

All metallic towers, nacelles, and enclosures must be bonded and grounded per Article 250.

If metallic conduit is used (EMT, RMC), it contributes to the grounding path, simplifying tower bonding requirements.

Galvanic compatibility matters—use galvanized electrodes when grounding near galvanized steel structures.

Notas: Puede obtener más información sobre los códigos de conductos eléctricos en nuestro Guía experta sobre los códigos NEC.

Requisitos de la CEC para sistemas de energía renovable

El Código Eléctrico Canadiense (CEC), en particular su artículo 64, describe los requisitos integrales para los sistemas de energía renovable, incluyendo los sistemas fotovoltaicos (FV) y eólicos. A continuación, se presenta un resumen simplificado y práctico de las disposiciones clave.

Sistemas solares fotovoltaicos (PV)

1. Límites de voltaje y cálculo:

La tensión del sistema fotovoltaico se calcula a 1251 TP3T de la tensión de circuito abierto del módulo. En viviendas, se permiten sistemas de hasta 600 V CC; para uso comercial, hasta 1500 V CC, siempre que el uso esté restringido a personal cualificado y debidamente etiquetado.

2. Cableado y conductos:

Los conductores entre módulos pueden utilizar cordones flexibles o cables solares específicos (por ejemplo, RPVU), pero en el interior de los edificios deben pasar por canales metálicos o cables con funda metálica.

3. Arco eléctrico y apagado rápido:

Los sistemas superiores a 80 V CC requieren protección contra arcos eléctricos; los sistemas fotovoltaicos instalados en techos deben apagarse a 30 V en 30 segundos en caso de emergencia.

4. Protección contra sobrecorriente:

Los dispositivos deben estar clasificados para interrumpir corrientes de cortocircuito de fuentes conectadas y deben agruparse cuando sea posible.

5. Unión y etiquetado:

Todos los marcos de los módulos deben estar unidos y se requieren etiquetas de apagado cerca del medidor y del inversor.

Sistemas de energía eólica a pequeña escala (Reglas 64-300 a 64-312)

1. Voltaje y clasificaciones del circuito

Las turbinas conectadas a viviendas individuales pueden funcionar hasta 600 V.

Los circuitos que excedan 150 V a tierra deben ser accesibles únicamente para personal calificado.

Los conductores deben estar clasificados para 125% de corriente del generador y una temperatura de 90 °C.

2. Métodos de cableado

Los conductores en canalizaciones deben ser adecuados para lugares húmedos.

Los cables exteriores deben utilizar conductos rígidos o flexibles herméticos a líquidos, cables MI o cables blindados para exposición a la humedad.

Los cables dentro de las torres pueden utilizar cables flexibles o cables blindados, pero deben estar adecuadamente sostenidos y protegidos mecánicamente dentro de los 2,5 m de las ubicaciones accesibles.

3. Overcurrent Protection

Requerido en cada conductor no puesto a tierra, sin exceder 125% de la corriente del generador.

Existen exenciones para sistemas pequeños de menos de 12 A o si la capacidad de corriente del circuito excede la corriente total de todas las fuentes.

La protección debe ser accesible y considerar múltiples fuentes.

4. Medios de desconexión

Requerido en cada circuito de carga a menos que se utilice para regular la velocidad de la turbina.

Debe poder bloquearse, tener una clasificación de 125% de la corriente del generador y ubicarse a menos de 9 m de la turbina o en la base.

Los desconectores deben aislar el equipo de todos los conductores no conectados a tierra.

5. Grounding and Bonding

Las torres y los gabinetes metálicos deben estar conectados a tierra utilizando al menos un cable calibre 6 AWG.

Los electrodos de puesta a tierra deben cumplir con la Sección 10.

Los cables tirantes están exentos de conexión a tierra a menos que estén conectados estructuralmente.

Grandes sistemas de energía eólica (Reglas 64-400 a 64-412)

1. Marcado

La base de la torre debe estar marcada permanentemente con las clasificaciones del sistema, los valores de cortocircuito y un diagrama de advertencia según la Regla 84-030.

Se deben instalar y actualizar etiquetas para riesgos de arco eléctrico y descarga eléctrica según las evaluaciones de campo.

2. Protección contra sobrecorriente y medios de desconexión

La desconexión debe estar en la base de la torre y tener una capacidad nominal de 125% de la corriente del generador.

Un solo seccionador puede servir a múltiples transformadores si están interconectados.

Los medios de desconexión deben estar claramente etiquetados.

3. Puesta a tierra y protección contra rayos

Las torres deben estar conectadas a tierra con un conductor de cobre desnudo de calibre 2/0 AWG.

Todos los electrodos de puesta a tierra deben estar interconectados.

Los sistemas de protección contra rayos deben estar conectados al sistema de puesta a tierra de la turbina.

Sistemas microhidráulicos

1. Marcado:

En el medio de desconexión debe colocarse una marca permanente.

Debe incluir la descripción del sistema, la potencia nominal y el voltaje/corriente de carga del balasto.

2. Cableado:

Los conductores deben tener una capacidad de corriente ≥ 125% de la corriente nominal del sistema y una clasificación de temperatura ≥ 90 °C.

Los métodos de cableado deben cumplir con las Secciones 12 y 22 para entornos húmedos.

3. Protección contra sobrecorriente:

No se requiere si la corriente de cortocircuito es < capacidad nominal del conductor.

Cada conductor no puesto a tierra debe estar protegido ≤ 125% de corriente nominal (o 15 A si ≤ 12 A).

4. Desconexión significa:

Claramente etiquetado como “Desconexión del sistema generador de microenergía hidroeléctrica”.

5. Sistemas autónomos:

Los gobernadores deben igualar la capacidad.

Carga de desviación = 100% de la clasificación del gobernador.

Los sistemas basados en baterías deben cumplir con las Reglas 64-800 a 64-814.

6. Puesta a tierra y unión:

Las estructuras deben estar conectadas entre sí con un conductor mínimo de calibre 6 AWG.

Sistemas de energía hidrocinética

1. Cableado y conductores:

Conductores dimensionados a ≥ 125% de corriente nominal.

Tenga en cuenta el efecto pelicular, los factores de potencia no unitarios y permita una caída de tensión de hasta 10%.

2. Protección contra sobrecorriente:

No es necesario si la corriente de cortocircuito es baja.

Los dispositivos deben tener clasificación de frecuencia y estar configurados a ≤ 125% de la corriente del generador (o 15 A si ≤ 12 A).

3. Métodos de cableado:

Los conductores deben ser adecuados para lugares húmedos y estar protegidos mecánicamente si pasan por canales de flujo.

4. Puesta a tierra:

Al igual que con otros sistemas, las partes metálicas deben estar conectadas a tierra y las desconexiones deben estar etiquetadas adecuadamente.

Por qué son importantes estas reglas

El Artículo 64 de la CEC es más que un simple conjunto de directrices: es la base de la seguridad para los sistemas de energía renovable en Canadá. Ya sea que se trate del cableado de un sistema solar en una granja, la instalación de una turbina eólica en una torre o la conexión de una microcentral hidroeléctrica a un banco de baterías, estas normas:

- Evite riesgos de incendio mediante una protección adecuada contra sobrecorriente;

- Garantizar un mantenimiento y una parada seguros mediante desconexiones y etiquetado obligatorios;

- Proteger al personal reforzando el aislamiento, la conexión a tierra y la seguridad contra arcos eléctricos;

- Garantice el rendimiento del sistema a largo plazo abordando la caída de voltaje, la durabilidad del cableado y la protección mecánica.

Consejos profesionales: ¿Eres ingeniero eléctrico o contratista eléctrico? Puedes leer nuestra última publicación para obtener más información. el Código Eléctrico Canadiense 2025, lo que beneficiará su instalación eléctrica y la implementación de su proyecto eléctrico.

Requisitos del Código AS/NZS para sistemas de energía renovable

En Australia y Nueva Zelanda, la instalación de sistemas eléctricos, incluidos los de energía renovable, debe cumplir con una combinación de normas interrelacionadas. Estas normas garantizan la seguridad eléctrica, la durabilidad mecánica, la fiabilidad del sistema y el cumplimiento de la normativa nacional. En lo que respecta a los sistemas de energía renovable que mencionamos, tres normas clave relacionadas entran en juego:

- AS/NZS 3000 (Reglas de cableado)

- AS/NZS 5033 (Instalaciones solares fotovoltaicas)

- AS/NZS 1170.2 (Acciones del viento)

AS/NZS 3000 – Reglas de cableado (la norma básica)

Conocida a menudo como las "Reglas de Cableado", la norma AS/NZS 3000 es la norma fundamental que rige todas las instalaciones eléctricas en Australia y Nueva Zelanda. Describe los requisitos generales de seguridad, métodos de cableado, protección y soporte de cables, aplicables tanto a los sistemas de energía convencionales como a los renovables.

Consejos: Interesado en AS/NZS 3000 – ¿Reglas de cableado? Haga clic en el enlace de arriba para leer la Guía de expertos ASNZS 3000 para obtener más consejos profesionales sobre la instalación de conductos eléctricos.

AS/NZS 5033 – Instalación y seguridad de sistemas solares fotovoltaicos

Esta norma se dirige específicamente a los sistemas fotovoltaicos y complementa a la AS/NZS 3000 con requisitos técnicos más detallados para circuitos de CC, configuraciones de cadenas y protección de cables.

Requisitos relacionados con conductos e instalación:

Protección de conductos de CC: Dado que los sistemas solares fotovoltaicos generan CC de alto voltaje, la norma AS/NZS 5033 enfatiza el uso de conductos ignífugos y estables a los rayos UV para alojar el cableado de CC, especialmente cuando está expuesto o pasa a través de materiales combustibles.

Marcado de conductos: Los conductos fotovoltaicos deben estar claramente etiquetados (por ejemplo, “SOLAR DC”) a intervalos regulares para su identificación durante el mantenimiento o el acceso de emergencia.

Protección Mecánica: El cableado de CC debe tener doble aislamiento o pasar por conductos resistentes en áreas con potencial de impacto mecánico (por ejemplo, techos, paredes expuestas).

Enrutamiento de cables: La norma requiere que todo el cableado de CC se enrute de manera que minimice la longitud, evite áreas de bucle (para reducir los voltajes inducidos) y lo proteja contra la acumulación de calor, lo que afecta la disposición de los conductos y las necesidades de ventilación.

AS/NZS 1170.2 – Diseño estructural: Acciones del viento

Si bien no es una norma eléctrica, la AS/NZS 1170.2 desempeña un papel crucial en las instalaciones eólicas y solares al definir los parámetros de diseño estructural para los equipos expuestos a cargas de viento.

Relevancia para los sistemas de conductos:

Fijación y anclaje de conductos: Los cálculos de carga de viento influyen en la instalación de conductos en estructuras como paneles solares, torres de aerogeneradores o caballetes. Los conductos mal fijados pueden desprenderse durante las tormentas, lo que puede provocar daños o riesgos eléctricos.

Calificaciones de la zona de viento: Los diseños de instalación, incluida la disposición y el soporte de los conductos, deben tener en cuenta las velocidades del viento y la turbulencia regionales, especialmente en zonas costeras o elevadas.

Mejores prácticas para la instalación y el mantenimiento

La instalación de conductos eléctricos para sistemas solares fotovoltaicos, eólicos e hidrocinéticos no se limita a tender tuberías y cables, sino a garantizar el rendimiento, la seguridad y el cumplimiento normativo del sistema a largo plazo. Ya sea que trabaje bajo el Código Eléctrico Nacional (NEC) en EE. UU., el Código Eléctrico Central (CEC) en Canadá o las Normas de Cableado AS/NZS en Australia y Nueva Zelanda, los fundamentos de una buena instalación de conductos se mantienen. Esta sección describe las prácticas esenciales de planificación, instalación y mantenimiento para sistemas de conductos de energía renovable.

1. Planificación y diseño

Primero el diseño, después las herramientas

Antes de utilizar cualquier herramienta, se debe crear un plano detallado de todo el recorrido de los conductos. Esto incluye la ubicación de paneles fotovoltaicos, inversores, torres de aerogeneradores, unidades hidroeléctricas, cajas de conexiones y armarios eléctricos. Un buen diseño minimiza las curvas innecesarias, mantiene los tramos de cable cortos y garantiza que los conductos eviten peligros físicos o zonas inaccesibles.

Cumplir con los códigos

Cada región tiene su propio código eléctrico, pero todos enfatizan la seguridad, los materiales adecuados y la protección del medio ambiente.

Trabajar con inspectores locales o la autoridad competente (AHJ) garantiza la identificación temprana de cualquier brecha de cumplimiento.

Elija el material adecuado

La selección de conductos depende de la ubicación, la exposición y la carga. El PVC resistente a los rayos UV es común en tejados. En zonas de alto impacto, puede requerirse metal rígido. Los conductos subterráneos suelen utilizar PVC o HDPE de alta resistencia, y deben ser impermeables. Elegir el conducto adecuado para el entorno adecuado previene fallos prematuros y reduce el mantenimiento.

2. Técnicas de instalación

Utilice las herramientas adecuadas

Una buena instalación empieza con las herramientas adecuadas: dobladores de tubos para curvas suaves, cortadores para bordes limpios, guías pasacables para pasar cables y herramientas desbarbadoras para evitar dañar los cables. Los bordes afilados o los conductos mal instalados pueden arruinar rápidamente un sistema bien diseñado.

Limitar curvas y longitudes

La mayoría de los códigos recomiendan no más de 360° de curvatura total (es decir, cuatro curvaturas de 90°) entre los puntos de tracción para evitar una tensión excesiva. Cuando es necesario realizar curvaturas, los radios de curvatura más amplios ayudan a reducir la tensión del cable. Añadir cajas de conexiones en puntos estratégicos simplifica la instalación y el mantenimiento futuro.

Sostenga el conducto de forma segura

Los conductos sueltos pueden combarse, desplazarse o romperse. Tanto el NEC como el CEC y el AS/NZS exigen que los conductos se apoyen a intervalos regulares, generalmente a menos de 1 metro (3 pies) de cada unión o caja, y cada 3 metros (10 pies) en tramos rectos (varía ligeramente según el material y el código). Los soportes exteriores también deben ser resistentes a la corrosión.

Wire Pulling Best Practices

Wire pulling is a team effort. For long or complex runs:

Use lubricant to reduce friction and avoid conductor damage.

Inspect the conduit beforehand for debris or sharp edges.

Apply even tension to avoid overstretching or jamming cables.

Follow code-based fill ratios to prevent overheating and ensure airflow.

Cable Separation Requirements

Maintaining adequate separation between different circuit types is essential:

AC and DC cables must not be bundled together unless specifically rated for it and adequately shielded.

Power cables and signal/control cables should be run in separate conduits to prevent electromagnetic interference.

In multi-circuit conduit runs, dividers or dedicated conduit paths are preferred.

Conduit Support and Fixing

Proper mechanical support is vital for conduit longevity and code compliance:

Conduits must be securely mounted with spacings defined by material type and code requirements.

Supports must resist wind load, vibration, and thermal expansion, particularly for long rooftop solar runs or wind turbine towers.

Use of UV-resistant clips and saddles is recommended in outdoor environments.

Seal All Connections

Any opening in your conduit system is an invitation for moisture. Especially for buried or outdoor systems, all fittings, joints, and transitions must be properly sealed.

3. Long-Term System Integrity

Installation doesn’t end when the wires are pulled. Ensuring the system remains safe and effective over years requires regular monitoring and smart documentation.

Routine Visual Inspections

Check for signs of wear, UV damage, loose supports, corrosion, or water entry. Pay special attention to exposed conduit, buried entry points, and junction boxes.

Maintain Seals and Labels

Sealants degrade over time, especially with UV and weather exposure. Check and replace as needed. Ensure all circuits, shutdown switches, and major components are clearly labeled for fast troubleshooting.

Fix Issues Immediately

Cracked conduit, blocked runs, or signs of condensation inside boxes should be addressed without delay. Ignoring them can lead to insulation failure or corrosion inside the system.

Keep Good Records

Document all conduit paths, conductor types, and key measurements. This aids in future upgrades, inspections, or emergency repairs. A clearly marked system is easier to maintain — and safer to operate.

5 Common Challenges and Electrical Conduit Solutions

Renewable energy systems often operate in tough environments, from scorching rooftops and windy open fields to damp riverbanks. These conditions pose unique challenges for conduit installations that protect and route critical electrical wiring. Understanding common issues, and how to solve them is key to long-lasting, code-compliant, and low-maintenance systems.

1. Water Ingress and Corrosion

Moisture is one of the most persistent threats to conduit systems. It can enter through loose fittings, cracks, condensation, or flooding, leading to rust, corrosion, and eventual system failure. This is especially problematic in outdoor and coastal installations.

2. Mechanical Damage

Conduits in renewable systems are vulnerable to physical impacts—from wildlife, moving equipment, foot traffic, or wind-induced vibration. Over time, this can lead to crushing, cracking, or abrasion of the conduit or the cables inside.

3. Thermal Expansion and UV Exposure

Direct sunlight and changing temperatures cause conduit materials to expand and contract. Without room to move, this can crack conduits or stress connections. UV exposure also causes material degradation over time, especially for plastic conduits.

4. Grounding and Bonding Risks

Improper grounding can result in electrical shock hazards, power surges, and system damage. In renewable systems, proper bonding of metallic parts and grounding paths is critical to ensure personnel safety and equipment protection.

5. Circuit Separation and Overcrowding

Renewable systems often require the routing of AC, DC, and communication cables—each with different voltage levels and signal sensitivities. Improper layout or crowding in conduit runs can cause interference, overheating, or code violations.

Ledes’ Solutions to These Challenges

Ledes provides a complete range of conduit and accessory systems designed specifically to withstand the challenges of renewable energy environments. Here’s how Ledes addresses each problem:

Waterproof and Corrosion-Resistant Protection

IP-rated conduit systems and fittings with watertight seals prevent moisture from entering.

Corrosion-resistant materials, including PVC-coated metal or fiberglass, ensure longevity in wet or coastal zones.

Strong, Impact-Resistant Conduits

Ledes ofrece heavy-duty rigid conduit y corrugated conduits made from high-strength PVC, metal, or fiberglass.

These products resist crushing, impact, and wear from rodents or physical stress.

Secure mounting hardware and proper spacers are available to support long runs and prevent sagging.

Thermal Expansion Solutions

Ledes conduits are tested to withstand extreme temperature changes.

Expansion joints, loops, and offsets allow conduit movement without damaging connections.

Ledes products are made from UV-stabilized materials to avoid cracking or discoloration from sun exposure.

About Grounding and Bonding Support

Ledes provides non-metallic systems without the need of grounding, and come with dedicated accessories to maintain system integrity. But the conductors inside still need if grounding is required by code for the electrical system.

Smart Routing for Multiple Circuit Types

Ledes provides conduits in multiple sizes and configurations to enable separation of AC, DC, and data lines.

Cable management accessories help reduce crowding and make maintenance easier.

Fire-rated and low-smoke halogen-free (LSZH) options are available for safer installations in enclosed or public areas.

Conclusión

As the world accelerates toward clean and renewable energy, electrical conduit systems play a critical yet often overlooked role in ensuring the safety, reliability, and longevity of solar, wind, and hydrokinetic power installations. From protecting wiring in harsh outdoor environments to meeting the evolving demands of national and international electrical codes, conduit solutions must be selected with care and foresight.

In this article, we explored the unique requirements of renewable energy systems, reviewed the major conduit types used in the industry, and examined how leading standards—NEC (USA), CEC (Canada), and AS/NZS (Australia/New Zealand)—shape conduit installation practices. These codes provide vital guidance on grounding, circuit separation, material selection, environmental protection, and long-term system performance.

Whether you’re working on a rooftop solar project, an offshore wind farm, or a river-powered hydrokinetic system, the right conduit choice is more than a detail—it’s a foundation for a safe and future-ready renewable energy infrastructure.

Preguntas frecuentes (FAQ)

¿Por qué los conductos eléctricos son tan cruciales para los sistemas de energía renovable?

Los conductos eléctricos protegen el cableado de riesgos ambientales como la humedad, los rayos UV, el calor y los daños mecánicos. En los sistemas de energía renovable, especialmente en instalaciones solares, eólicas e hidroeléctricas, las ubicaciones expuestas, los largos tramos de cable y los altos voltajes hacen que la instalación correcta de los conductos sea esencial para la seguridad, el cumplimiento normativo y la fiabilidad a largo plazo.

¿Cuál es la diferencia entre conexión a tierra y unión eléctrica, y por qué son importantes?

La puesta a tierra conecta los sistemas eléctricos a tierra para disipar de forma segura las corrientes de falla. La unión une todas las piezas metálicas para mantener el mismo potencial y eliminar las peligrosas diferencias de tensión. Ambas son esenciales en los sistemas de energía renovable para proteger a las personas y los equipos, y son obligatorias en los códigos eléctricos a nivel mundial.

¿Por qué es importante segregar circuitos de CA y CC en sistemas de energía renovable?

La segregación de los circuitos de CA y CC ayuda a prevenir interferencias eléctricas, reduce el riesgo de fallos y simplifica el mantenimiento y la resolución de problemas. Las normativas de muchas regiones, como NEC y AS/NZS 3000, exigen la separación física entre el cableado de CA y CC, a menudo mediante conductos, bandejas o armarios diferentes, para garantizar un funcionamiento seguro y minimizar el riesgo de incendio.

¿Puedo utilizar conductos de PVC para sistemas de energía eólica?

Sí, los conductos de PVC se pueden utilizar en sistemas de energía eólica, especialmente para cableado subterráneo o bases de torres. Sin embargo, deben ser resistentes a los rayos UV y tener una buena resistencia mecánica en caso de exposición. En entornos más hostiles o para tendidos de alta tensión, se recomiendan conductos rígidos de metal o fibra de vidrio.

¿Es necesario utilizar conductos para todo el cableado solar y eólico?

No siempre, pero es muy recomendable o requerido por la normativa para la mayoría de las aplicaciones. El cableado expuesto debe protegerse con conductos, especialmente en azoteas o instalaciones exteriores. El uso de conductos también mejora la durabilidad, la estética y la seguridad del sistema, y ayuda a cumplir con los requisitos de puesta a tierra, segregación e impermeabilización.

¿Qué tipo de conducto eléctrico es mejor para los sistemas solares fotovoltaicos?

Los conductos rígidos de PVC se utilizan ampliamente en sistemas solares fotovoltaicos debido a su resistencia a los rayos UV y a la corrosión, y a su rentabilidad. Sin embargo, en zonas expuestas a la luz solar directa o a tensiones mecánicas, se pueden preferir conductos metálicos (como EMT o aluminio) por su mayor durabilidad y capacidad de conexión a tierra.

¿Qué conducto se utiliza en los sistemas de energía hidrocinética (basados en agua)?

Los sistemas hidrocinéticos suelen requerir conductos robustos y resistentes a la corrosión, especialmente en condiciones sumergidas o húmedas. Los conductos flexibles no metálicos estancos (LFNC) o de HDPE se utilizan comúnmente para aplicaciones subacuáticas, mientras que el PVC puede emplearse para tramos secos en tierra. Todos los tipos de conductos deben garantizar la estanqueidad y la robustez mecánica.

¿El NEC requiere tipos de conductos especiales para instalaciones de energía renovable?

Sí, si bien el Código Eléctrico Nacional (NEC) no siempre exige un material específico, sí exige que los conductos utilizados en sistemas de energía renovable cumplan con los requisitos ambientales, mecánicos y de voltaje de la instalación. Por ejemplo, los artículos 690 (Energía solar fotovoltaica) y 694 (Sistemas eólicos) enfatizan los métodos de cableado adecuados, la protección contra daños físicos y la exposición a los rayos UV, lo que a menudo guía la elección de conductos metálicos o no metálicos resistentes a la luz solar.

¿En qué se diferencia el CEC del NEC en cuanto a requisitos de conductos para energía solar?

The CEC (Canadian Electrical Code) and NEC (National Electrical Code) are broadly aligned in intent, but differ in conduit sizing tables, and approval requirements. For instance:

CEC has stricter requirements for cold weather performance and mechanical protection.

CEC often favors armored cables or rigid metallic conduit for roof-mounted PV systems.

Material approvals (CSA in Canada vs. UL in the U.S.) differ.

¿Puedo utilizar conductos flexibles para aplicaciones de energía renovable?

Sí. Los conductos metálicos flexibles estancos (LFMC) o los conductos flexibles no metálicos se utilizan a menudo para conectar piezas móviles (como sistemas de seguimiento solar o cajas de conexiones) o para la resistencia a las vibraciones en aerogeneradores. Los conductos flexibles deben ser resistentes a los rayos UV, la temperatura y el agua si se utilizan en exteriores.

¿Los materiales de los conductos deben ser resistentes a los rayos UV para las instalaciones solares?

Por supuesto. Las instalaciones solares están expuestas a una intensa radiación UV durante muchos años. Los conductos no resistentes a los rayos UV se degradarán, agrietarán o se volverán quebradizos, lo que provocará fallos. Se recomiendan conductos de PVC, LSZH o metálicos resistentes a los rayos UV con revestimientos protectores para aplicaciones solares en exteriores.

¿Qué es la energía hidrocinética y cómo funciona?

La energía hidrocinética se refiere a la electricidad generada por el movimiento del agua sin necesidad de presas. Los sistemas capturan la energía de las corrientes de marea, los ríos o las olas del océano mediante turbinas submarinas o generadores flotantes. La energía cinética del agua en movimiento hace girar turbinas, que convierten el movimiento en electricidad.

¿Cómo funciona un sistema solar fotovoltaico?

Los sistemas solares fotovoltaicos convierten la luz solar en electricidad mediante paneles solares. La corriente continua (CC) generada se envía a través de un inversor que la convierte en corriente alterna (CA) para uso doméstico o de la red eléctrica. Los conductos transportan y protegen el cableado eléctrico a lo largo del sistema, desde los paneles hasta el inversor y los cuadros de distribución.

¿Por qué la energía renovable es mejor para el medio ambiente?

Las fuentes de energía renovables, como la solar, la eólica y la hidroeléctrica, generan escasas o nulas emisiones de gases de efecto invernadero, reducen la dependencia de los combustibles fósiles y minimizan la contaminación del aire y del agua. Además, contribuyen a combatir el cambio climático y pueden reponerse de forma sostenible, lo que las convierte en una fuente de ventajas ambientales y económicas a largo plazo.

Referencias: