Tabla de contenido

Cuando se trata de proteger el cableado eléctrico, los conductos de PVC se han convertido en la opción predilecta tanto para propietarios de viviendas como para electricistas e ingenieros. Ligeros y duraderos, ofrecen un excelente equilibrio entre rendimiento, coste y facilidad de instalación. Sin embargo, dos características suelen determinar si una instalación de conducto durará décadas o fallará prematuramente: la resistencia a la corrosión y la resistencia a la luz solar (UV).

Son características esenciales de rendimiento que inciden directamente en la seguridad, la confiabilidad y el cumplimiento de los códigos eléctricos. En un entorno inadecuado, un conducto sin la protección adecuada puede agrietarse, decolorarse o incluso perder su resistencia mecánica, poniendo en riesgo el sistema de cableado.

En esta guía, desglosaremos:

- Qué significa realmente la resistencia a la corrosión para los conductos de PVC y en qué se diferencia de los metales.

- Cómo se logra y se prueba la resistencia a la luz solar (UV) en los estándares de la industria.

- Las normas y códigos, desde UL y CSA hasta AS/NZS, que definen y verifican estas propiedades.

- Consejos prácticos de instalación y selección para garantizar que su conducto funcione a largo plazo.

Ya sea que esté instalando su primer conducto o revisando las especificaciones para un gran proyecto industrial, este artículo le brindará una comprensión clara y práctica de la corrosión y la resistencia a la luz solar, dos características que pueden hacer o deshacer su instalación eléctrica.

Consejos profesionales: ¿Quieres saber más sobre los conductos de PVC? Consulta las últimas publicaciones para convertirte rápidamente en un experto del sector.

Clasificación de resistencia al fuego y a los rayos UV de los conductos de PVC

Resistencia al impacto y a la tracción de los conductos de PVC

Tamaño del conducto de PVC y cómo elegir el adecuado

Conductos eléctricos de PVC 101: Prueba de flexión y prueba de colapso

¿Qué es el conducto de PVC?

Conducto de cloruro de polivinilo (PVC) Es un sistema de tuberías rígido y no metálico diseñado para proteger y enrutar cableado eléctrico en una amplia gama de aplicaciones. Disponible en varios espesores de pared, diámetros y capacidades nominales, se destaca por su ligereza, facilidad de corte y unión, no conductividad y resistencia a diversos riesgos ambientales. Se encuentra en sótanos residenciales, azoteas comerciales, plantas industriales e incluso enterrados bajo las calles de la ciudad.

Su función principal es doble:

• Protección mecánica

Protección mecánica – proteger los cables eléctricos de impactos físicos, abrasión y fuerzas de aplastamiento.

• Protección del medio ambiente

Protección ambiental – protección contra la humedad, la exposición a productos químicos, la radiación UV y las temperaturas extremas que podrían dañar el aislamiento del cableado.

Entre sus numerosas propiedades, la resistencia a la corrosión y a la luz solar (UV) son especialmente importantes para el rendimiento y la seguridad. Aquí explicamos por qué:

• Resistencia a la corrosión

Resistencia a la corrosión Garantiza que el conducto mantenga su resistencia mecánica y su protección aislante incluso expuesto a la humedad, las sales y ciertos productos químicos. Si bien el PVC no se oxida como el metal, puede degradarse en ciertas condiciones ambientales si no está formulado o certificado adecuadamente.

• Resistencia a la luz solar

Resistencia a la luz solar Evita que el conducto se vuelva quebradizo, se agriete o pierda su resistencia al impacto al exponerse a la radiación ultravioleta prolongada. Esto es especialmente crucial para instalaciones exteriores, proyectos solares y cableado en tejados.

Sin estas características, un sistema de conductos de PVC puede sufrir un deterioro prematuro, lo que genera un mantenimiento costoso, posibles violaciones del código o, en el peor de los casos, condiciones eléctricas inseguras.

Comprensión de la resistencia a la corrosión en conductos de PVC

¿Qué es la corrosión en los conductos eléctricos?

Cuando la mayoría de la gente piensa en corrosión, imagina acero oxidado: escamas anaranjadas, estructura debilitada y, finalmente, falla. Si bien esto es cierto para los metales, la corrosión en materiales no metálicos como el PVC se ve diferente. En los plásticos, la "corrosión" se refiere a la degradación química o ambiental que altera la superficie o la estructura del material.

Para los conductos de PVC, la corrosión puede significar:

- Exposición química de ácidos, álcalis, disolventes o contaminantes industriales.

- Humedad y humedad, especialmente en lugares constantemente húmedos o sumergidos.

- Niebla salina o ambientes costeros donde las sales transportadas por el aire pueden ser agresivas para muchos materiales.

- Humos industriales que contienen productos químicos reactivos.

Si bien el PVC es naturalmente resistente a muchas formas de ataque, en condiciones inadecuadas sus propiedades físicas y mecánicas pueden deteriorarse.

¿Por qué el PVC tiene resistencia natural a la corrosión?

La resistencia del PVC a la corrosión se debe a su estructura polimérica. Al ser un termoplástico no metálico que contiene cloro:

No se oxida como el acero o el aluminio, por lo que no se oxida.

Tiene alta resistencia a muchos productos químicos comunes, incluidas sales, ácidos y álcalis.

Mantiene el rendimiento en entornos ricos en humedad, como instalaciones subterráneas, áreas costeras o cuartos de servicio húmedos.

Es por esto que a menudo se prefiere el conducto de PVC al conducto metálico en:

Aplicaciones de enterramiento directo subterráneo.

Instalaciones costeras expuestas al aire salado.

Instalaciones agrícolas o de procesamiento de alimentos donde se utilizan productos químicos de limpieza.

Límites de la resistencia a la corrosión del PVC

Aunque el PVC es resistente, no es indestructible. Ciertos entornos pueden poner a prueba su resistencia:

- Exposición a sustancias químicas derivadas del petróleo y disolventes — El contacto prolongado con combustibles, aceites o disolventes orgánicos fuertes puede ablandar o dañar el material.

- degradación física —La abrasión, el raspado o el impacto pueden eliminar la protección de la superficie, lo que hace que el conducto sea más vulnerable a los ataques ambientales.

- Lixiviación química a largo plazo — En zonas industriales muy contaminadas, la absorción química lenta a lo largo del tiempo puede afectar la resistencia mecánica.

Comprender estos límites es esencial a la hora de seleccionar conductos para entornos exigentes, especialmente en instalaciones con procesamiento químico, maquinaria pesada o alto riesgo de contaminación.

Comprensión de la resistencia a la luz solar (UV) en conductos de PVC

Cómo la luz solar daña el PVC

Si bien el PVC es duradero en muchos entornos, la exposición prolongada a la luz solar, específicamente a la radiación ultravioleta (UV), puede degradar su superficie y sus propiedades mecánicas.

Los rayos UV rompen los enlaces moleculares del PVC, lo que provoca:

- Caleo superficial — un residuo polvoriento que aparece a medida que la capa exterior se erosiona.

- Descoloramiento — decoloración o amarilleamiento, lo que puede indicar oxidación de la superficie.

- Pérdida de flexibilidad y resistencia al impacto. — el material se vuelve quebradizo y propenso a agrietarse.

Esta degradación ocurre gradualmente, pero en regiones con mucha luz solar o en instalaciones en azoteas, el daño puede ocurrir más rápido si el conducto no está protegido contra los rayos UV.

Cómo se consigue la resistencia a la luz solar

Los fabricantes mejoran el rendimiento del PVC frente a los rayos UV mediante:

- Adición de inhibidores de rayos UV — compuestos como el dióxido de titanio o el negro de carbono que absorben o reflejan la radiación ultravioleta dañina.

- Uso de estabilizadores — aditivos químicos que retardan la descomposición molecular.

- Optimización del color y la formulación — Los colores más oscuros (como el negro) generalmente ofrecen una mejor resistencia a los rayos UV, mientras que las formulaciones de color gris claro suelen estar estabilizadas para uso en exteriores.

Algunos conductos también están disponibles con revestimientos superficiales especiales o cubiertas protectoras para mejorar la durabilidad a largo plazo de los rayos UV.

Señales de daño por rayos UV

En el campo, las señales de que el conducto de PVC se ha visto comprometido por la exposición a los rayos UV incluyen:

Desvanecimiento o tiza en la superficie más allá de la erosión normal.

Agrietamiento o división, especialmente alrededor de curvas o juntas.

Pérdida de flexibilidad, lo que hace que el conducto sea más propenso a fracturarse durante su manipulación.

Identificar y reemplazar rápidamente las secciones dañadas es esencial para mantener la integridad y la seguridad del sistema.

Normas y métodos de prueba para conductos de PVC

Existen numerosas normas que describen los requisitos y métodos de prueba para la corrosión de conductos y la resistencia a la luz solar. A continuación, se presentan algunos requisitos clave de las normas:

UL 651

La norma estadounidense UL 651 cubre Conducto Schedule 40 y Conducto de PVC Schedule 80, especificando requisitos de rendimiento en cuanto a resistencia, impacto y durabilidad ambiental.

1. Resistencia a reactivos específicos

Si bien no incluye una prueba de “resistencia a la corrosión” directa, sí evalúa la resistencia química, que puede cubrir cierta degradación similar a la corrosión cuando se utilizan productos químicos relevantes.

Esta prueba evalúa cómo se comporta el conducto cuando entra en contacto con productos químicos, aceites u otras sustancias que podrían degradar su material, condiciones a menudo vinculadas a la corrosión en aplicaciones del mundo real.

Se utilizan dos procedimientos principales:

- Prueba de absorción de reactivos:

Las muestras de conductos pequeños se sumergen en la sustancia química especificada durante 60 y 120 días. Los cambios de peso deben mantenerse dentro de límites estrictos (≤ 2,5% de ganancia o pérdida), y la absorción a largo plazo después de 120 días no debe aumentar desproporcionadamente en comparación con los resultados de 60 días. - Prueba de resistencia al aplastamiento después de la exposición a sustancias químicas:

Tras una inmersión de 60 y 120 días, las muestras se someten a pruebas mecánicas de resistencia al aplastamiento. Deben conservar al menos el 85% de la resistencia de las muestras no envejecidas, sin agrietarse ni colapsar antes de alcanzar los límites de prueba.

Estas pruebas simulan los efectos de sustancias corrosivas o degradantes en los conductos de PVC, proporcionando la garantía de que el material puede soportar la exposición sin perder integridad.

2. Resistencia a la luz solar

Para aplicaciones en exteriores, la norma UL 651 exige que el conducto pase una prueba de resistencia a la luz solar, que mide cómo la exposición a los rayos UV afecta su resistencia al impacto.

- Método de prueba:

Las muestras mecanizadas se someten a una exposición controlada a luz de arco de xenón (ASTM G155), simulando la luz solar y las condiciones climáticas a largo plazo, con ciclos de luz y agua pulverizada. Las muestras se someten a pruebas de 720, 1080 y, opcionalmente, 1440 horas. - Criterios de aceptación:

Después de la exposición, el conducto debe mantener valores de resistencia al impacto Izod que cumplan o superen los límites especificados en la norma (mínimo 0,5 ft·lbf/in de ancho de entalla para muestras no envejecidas, con requisitos de retención para muestras envejecidas).

Esto garantiza que el conducto resista la fragilización y la degradación de la superficie por la exposición prolongada a los rayos UV, lo que lo hace adecuado para instalaciones en azoteas, postes y otras instalaciones al aire libre.

CSA C22.2 N.° 211.2

La norma canadiense CSA C22.2 No. 211.2 describe los criterios de rendimiento para conducto de PVC rígidoAl igual que la norma UL 651, aborda la durabilidad ambiental, pero no incluye una prueba de resistencia a la corrosión. En cambio, se centra en las evaluaciones de resistencia química y a la intemperie (luz solar).

1. Resistencia química

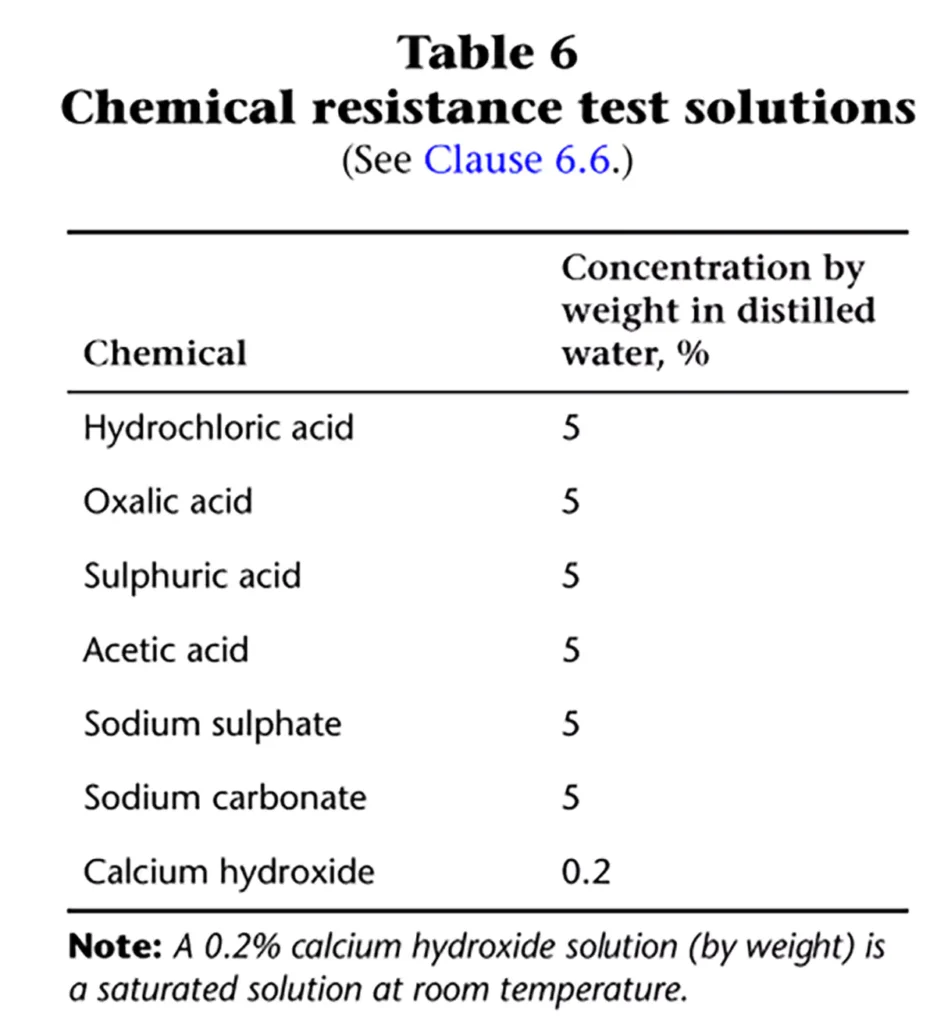

Los conductos, codos y curvas de PVC no deben mostrar evidencia de ablandamiento o desintegración cuando se prueban de acuerdo con el procedimiento de CSA C22.2 No. 211.0 utilizando las soluciones especificadas en la Tabla 6.

Configuración de prueba

- Las muestras cortas (25 ± 3 mm) se sumergen en soluciones específicas a 23 ± 2 °C durante 30 días.

- Después de la inmersión, las muestras se enjuagan, se inspeccionan visualmente para detectar desintegración y se verifica si están ablandadas.

- El requisito es puramente cualitativo: aprobar o reprobar se basa en un examen visual y táctil en lugar de en el cambio de peso o la retención de fuerza.

Esta es una prueba de compatibilidad química, no una prueba de corrosión, y garantiza que el material de PVC resista la degradación por contacto con sustancias dañinas comunes.

2. Resistencia a la intemperie

La resistencia a la intemperie, según la norma CSA C22.2 n.° 211.2, se evalúa mediante la exposición acelerada a la luz solar, seguida de pruebas de resistencia al impacto. El objetivo es confirmar que el PVC conserva un rendimiento mecánico adecuado tras una exposición prolongada al aire libre.

- Procedimiento de prueba

Se cortan tiras longitudinales de conductos, se mecanizan para obtener muestras de barras y algunas se prueban sin envejecer.

Otras muestras se exponen durante 720 h, 1.080 h y (si corresponde) 1.440 h utilizando:

Exposición al arco de carbono (ASTM G152, Ciclo 1)

Exposición al arco de xenón (ASTM G155)

Los ciclos de exposición combinan radiación UV y pulverización de agua intermitente a temperaturas controladas.

Después del acondicionamiento, las muestras se entallan y se prueban para determinar su resistencia al impacto Izod (ASTM D256).

- Requisito de desempeño

Ejemplares no envejecidos: resistencia al impacto en entalla ≥ 27 J/m.

Ejemplares envejecidos: Deben cumplir con los valores mínimos de la Tabla 8 después de la intemperie.

Esto garantiza que el conducto de PVC pueda soportar la exposición a la humedad y a los rayos UV a largo plazo sin perder la resistencia crítica al impacto.

Norma AS/NZS 2053.1

La norma conjunta australiana/neozelandesa AS/NZS 2053.1 abarca los requisitos generales para los sistemas de conductos utilizados en instalaciones eléctricas, incluyendo los tipos rígidos y flexibles fabricados con diversos materiales. Si bien la norma incluye disposiciones sobre durabilidad ambiental, no prescribe una prueba de resistencia a la luz solar (UV) para los conductos de PVC.

Resistencia a la corrosión

La cláusula 13.4 aborda las “Sustancias corrosivas y contaminantes”, pero sus métodos de prueba detallados (Apéndice I) están destinados Solo para conductos y accesorios de acero. Para conductos y accesorios fabricados con otros materiales, como el PVC, la cláusula simplemente indica a los usuarios que consulten otras partes de la Serie AS/NZS 2053 Para requisitos específicos. En otras palabras, la norma AS/NZS 2053.1 no incluye una prueba específica de resistencia a la corrosión para conductos de PVC.

IEC 61386-1

La norma internacional IEC 61386-1 especifica los requisitos generales para los sistemas de conductos utilizados en instalaciones eléctricas, abarcando una amplia gama de materiales, incluyendo sistemas metálicos, no metálicos y compuestos. Establece criterios de rendimiento mecánico, eléctrico y ambiental, pero no prescribe una prueba de resistencia a la luz solar (UV) para los conductos de PVC.

Resistencia a la corrosión

La cláusula 14.2 de la norma IEC 61386-1 aborda la resistencia a la corrosión, pero sus requisitos y métodos de ensayo están destinados a sistemas de conductos metálicos y compuestos. Para los conductos de PVC, esta sección no es aplicable, ya que los conductos no metálicos no están sujetos a las clasificaciones de corrosión ni a los procedimientos de ensayo descritos.

- Sistemas de conductos metálicos y compuestos

Clasificado para protección contra la corrosión según la Tabla 10 (baja, media, alta).

Protección baja: Inspección visual para verificar que el recubrimiento esté completo.

Protección media: Inmersión en una solución de ferricianuro de potasio/persulfato de amonio; inspección para detectar indicadores de corrosión de punto azul.

Alta protección: Desengrasado, limpieza con ácido e inmersión repetida en solución de sulfato de cobre; inspección de deposición de cobre como indicador de exposición del acero.

- Metales no ferrosos: Los fabricantes deben declarar la protección contra la corrosión, pero no se especifica ninguna prueba.

- Conductos no metálicos (incluido PVC): La norma IEC 61386-1 no define una prueba de corrosión; los requisitos de rendimiento se encuentran en partes específicas del material de la serie IEC 61386.

Aplicaciones donde la resistencia a la corrosión y a la luz solar son más importantes

La capacidad de los conductos de PVC para resistir tanto el ataque químico como la exposición prolongada a los rayos UV incide directamente en su fiabilidad y vida útil en entornos exigentes. A continuación, se presentan situaciones comunes en las que estas características de rendimiento no solo son beneficiosas, sino también cruciales para un funcionamiento seguro y rentable:

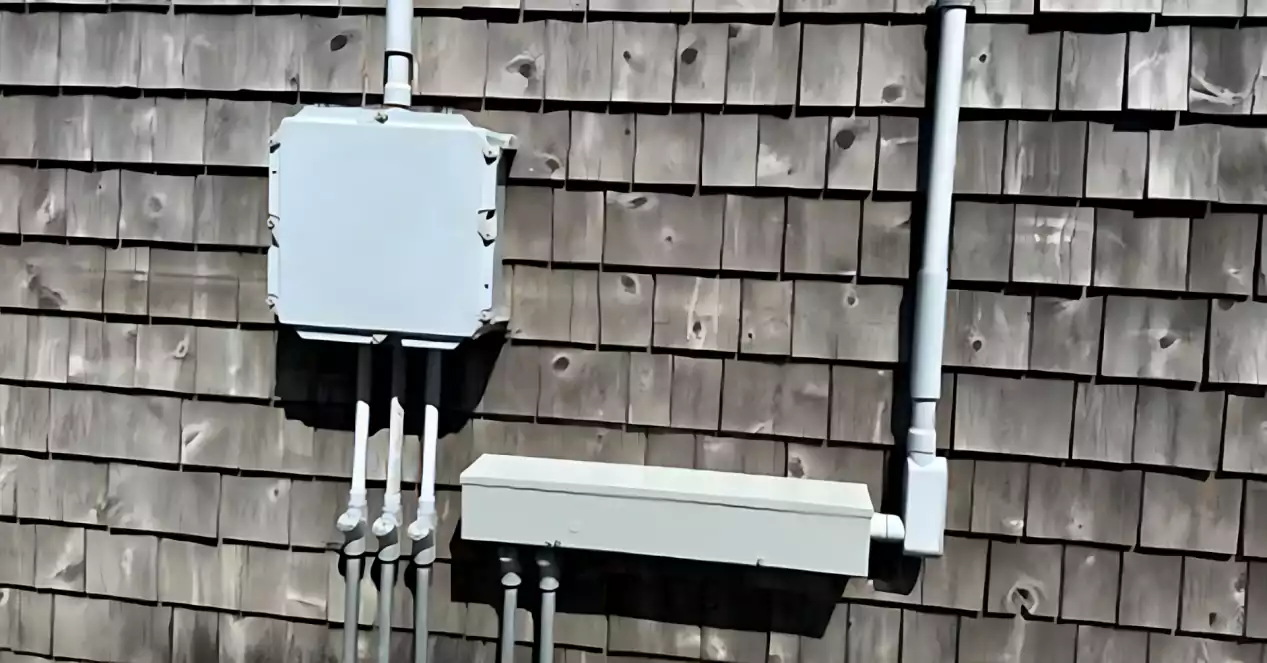

1. Instalaciones eléctricas exteriores

Los conductos expuestos en exteriores de edificios, estacionamientos o postes de servicios públicos están expuestos a la luz solar directa, la lluvia, el viento y las fluctuaciones de temperatura. Los conductos de PVC resistentes a los rayos UV minimizan la fragilización y el agrietamiento durante décadas de servicio.

2. Entierro subterráneo y directo

Los conductos enterrados pueden estar en contacto con la humedad del suelo, fertilizantes y sales naturales. El PVC resistente a la corrosión ayuda a mantener la integridad del aislamiento sin necesidad de recubrimientos protectores adicionales.

3. Entornos marinos y costeros

El aire cargado de sal y las salpicaduras ocasionales de las olas son extremadamente agresivos para los conductos metálicos. En muelles, embarcaderos, estaciones de bombeo costeras e iluminación costera, el PVC ofrece una alternativa ligera y no corrosiva que minimiza el mantenimiento.

4. Plantas de procesamiento químico

En entornos industriales con presencia de ácidos, álcalis o disolventes, los conductos de PVC resisten mejor muchos agentes corrosivos comunes que los metales sin protección. Su compatibilidad química reduce el riesgo de degradación de los conductos por derrames, vapores o lavados.

5. Instalaciones solares fotovoltaicas y sistemas en tejados

Los sistemas fotovoltaicos suelen tener conductos expuestos continuamente a la luz solar y al calor de alta intensidad. El PVC resistente a los rayos UV ayuda a mantener la resistencia mecánica y la seguridad eléctrica durante la vida útil del sistema.

6. Instalaciones agrícolas y de riego

Las granjas y los sistemas de riego con frecuencia requieren conductos en áreas con exposición a fertilizantes, contacto con pesticidas y exposición prolongada al sol, condiciones en las que las propiedades de resistencia dual del PVC son una clara ventaja.

Mejores prácticas para garantizar el rendimiento a largo plazo

Incluso el conducto de PVC más duradero solo alcanzará su vida útil completa si se elige, instala y mantiene correctamente. Seguir estas prácticas recomendadas ayuda a garantizar que la resistencia a la corrosión y a la luz solar se mantengan eficaces durante décadas de uso.

1. Cómo elegir el conducto de PVC adecuado

- Adaptar la clasificación al entorno de instalación – Utilice conductos resistentes a la luz solar para recorridos al aire libre y azoteas; para aplicaciones solo en interiores, puede ser adecuado el PVC de uso general.

- Tener en cuenta los peligros específicos En entornos marinos, químicos o agrícolas, verifique la compatibilidad química con las sustancias previstas. Algunas formulaciones de PVC incluyen aditivos para mejorar la resistencia a determinados agentes.

- Verificar el cumplimiento de los códigos locales – Los códigos de construcción y eléctricos pueden exigir tipos de conductos, espesores de pared o certificaciones (por ejemplo, UL 651, CSA C22.2) para determinados entornos.

- Considere los requisitos mecánicos – En áreas expuestas o de mucho tráfico, se puede justificar el uso de conductos con paredes más gruesas (por ejemplo, Schedule 80) para resistir el impacto.

2. Consejos de instalación

- Cortar limpiamente y desbarbar – Los extremos lisos de los conductos evitan que los cables se dañen y ayudan a garantizar conexiones estancas.

- Sella las juntas de forma eficaz – Utilice el cemento solvente para PVC correcto o accesorios aprobados para evitar la entrada de humedad, especialmente en tramos subterráneos o al aire libre.

- Evite el estrés innecesario – Mantenga los radios de curvatura adecuados y utilice el espacio de soporte según las pautas del fabricante para evitar grietas.

- Proteger de daños físicos – Instálelo en un lugar o con protectores donde no se aplaste, desgaste ni golpee.

- Mejore la protección UV si es necesario – En condiciones de luz solar extrema, pintar el conducto con un revestimiento estable a los rayos UV (color claro para reducir la acumulación de calor) puede prolongar su vida útil.

3. Mantenimiento e inspección

- Realizar controles visuales periódicos – Busque decoloración, formación de tiza, grietas o fragilidad: signos de degradación por rayos UV o ataque químico.

- Inspeccionar accesorios y sellos – Asegúrese de que las juntas permanezcan estancas y libres de movimientos que puedan aflojar las conexiones.

- Reemplace rápidamente las secciones comprometidas – Los conductos dañados o quebradizos deben reemplazarse inmediatamente para evitar la entrada de humedad y daños al cable.

- Inspecciones de documentos – Mantener un registro de las fechas y los hallazgos de las inspecciones ayuda a planificar el mantenimiento preventivo.

Al aplicar estas prácticas desde la selección hasta el mantenimiento continuo, los profesionales eléctricos pueden garantizar que los conductos de PVC conserven sus propiedades protectoras durante toda la vida útil prevista, incluso en entornos hostiles.

6 errores comunes sobre los conductos de PVC

A pesar de ser uno de los materiales de conductos más utilizados, el PVC suele ser malinterpretado. Aclarar estos conceptos erróneos es clave para tomar decisiones informadas sobre productos e instalaciones.

1. “El PVC nunca se degrada con la luz solar”

El PVC es inherentemente vulnerable a la radiación UV. Sin aditivos estabilizadores de rayos UV, la exposición prolongada puede causar que la superficie se encalee, se decolore y, con el tiempo, se vuelva quebradiza. Solo los conductos... marcado como “resistente a la luz solar” o que cumple con los estándares aplicables de resistencia a los rayos UV es adecuado para una exposición prolongada al aire libre.

2. “Cualquier conducto de PVC puede utilizarse en exteriores”

No todos los conductos de PVC se fabrican con la misma fórmula. Los conductos para interiores pueden carecer de los inhibidores de rayos UV o del espesor de pared necesario para soportar la luz solar constante, las fluctuaciones de temperatura y la humedad. El uso de un tipo incorrecto en exteriores puede provocar grietas prematuras y costosas sustituciones.

3. “La corrosión solo afecta al metal”

Aunque el PVC no se oxida, ciertos productos químicos, como ácidos fuertes, disolventes o aceites, pueden atacarlo y debilitarlo con el tiempo. En entornos industriales o agrícolas, verificar la compatibilidad química es tan importante como en el caso de los metales.

4. “Una vez instalado, el conducto de PVC no requiere mantenimiento”

La durabilidad del PVC puede generar una falsa sensación de seguridad. Sin embargo, los daños causados por impactos, estrés ambiental o exposición a sustancias químicas pueden pasar desapercibidos sin una inspección regular. Las inspecciones preventivas son necesarias para garantizar la seguridad y el rendimiento a largo plazo.

5. “Pintar conductos de PVC es solo una cuestión de estética”

Más allá de la estética, pintar el PVC con un revestimiento aprobado resistente a los rayos UV puede proporcionar una valiosa capa adicional de protección en zonas con luz solar intensa. Esto puede prolongar significativamente su vida útil en climas severos.

6. “Todos los conductos de PVC cumplen los mismos estándares”

Las distintas regiones y aplicaciones requieren diferentes estándares de rendimiento (UL 651, CSA C22.2, IEC 61386, etc.). Un conducto clasificado para un mercado o propósito puede no cumplir con los requisitos específicos de resistencia a la corrosión o a la luz solar de otro. Verifique siempre las marcas y la documentación de certificación.

Al abordar estos mitos, los instaladores y especificadores pueden adaptar mejor los productos de conductos de PVC a las demandas de cada entorno, evitando fallas prematuras y garantizando el cumplimiento de las regulaciones locales.

Conducto de PVC para interiores vs. Conducto de PVC resistente a la luz solar

Si bien todos los conductos de PVC comparten beneficios fundamentales como la resistencia a la corrosión y la facilidad de instalación, la elección entre los tipos aptos para interiores y los resistentes a la luz solar es fundamental para el rendimiento a largo plazo.

Característica | Conducto de PVC para interiores | Conducto de PVC resistente a la luz solar |

Uso principal | Entornos protegidos (paredes, techos, salas de equipos) | Al aire libre, en azoteas o áreas con luz solar directa. |

Protección UV | Ninguno o mínimo | Contiene inhibidores de rayos UV para resistir la degradación de la luz solar. |

Formulación | PVC estándar sin estabilizadores solares | PVC compuesto con aditivos estabilizadores UV |

Identificación | Sin marca de “Resistente a la luz solar” | Marcado como “RESISTENTE A LA LUZ SOLAR” según las normas aplicables (por ejemplo, UL 651) |

Durabilidad a la luz del sol | Se degrada en pocos años cuando se expone. | Mantiene la resistencia mecánica y la apariencia durante muchos años. |

Costo | Más bajo | Un poco más alto |

Mejores prácticas | Úselo solo en lugares protegidos de la luz natural. | Adecuado para cualquier ubicación, incluidas las transiciones de interior a exterior. |

Consejo de selección: En caso de duda, elija un conducto resistente a la luz solar para cualquier instalación con posible exposición a la luz natural. El coste adicional es mínimo comparado con el de un reemplazo prematuro.

Conclusión

El conducto de PVC ofrece una sólida combinación de resistencia a la corrosión, ligereza y facilidad de instalación, lo que lo convierte en un elemento fundamental en los sistemas eléctricos de todo el mundo. Sin embargo, su rendimiento a largo plazo depende en gran medida de comprender los entornos a los que se enfrentará y de elegir el producto adecuado para dichas condiciones.

La resistencia a la corrosión no solo preocupa a los metales; ciertos productos químicos, suciedad y contaminantes también pueden degradar el PVC con el tiempo. De igual manera, la luz solar puede degradar lentamente el PVC sin protección, lo que hace que la resistencia a los rayos UV sea esencial para aplicaciones en exteriores. Conocer las normas pertinentes —desde UL 651 y CSA C22.2 hasta AS/NZS 2053.1 e IEC 61386— ayuda a garantizar el cumplimiento normativo y la fiabilidad del producto, incluso si algunas pruebas se centran en metales en lugar de plásticos.

En la práctica, el éxito se reduce a tres principios clave:

Seleccione el conducto adecuado — elegir entre grados resistentes a la luz solar y a interiores según la ubicación de la instalación.

Instalar con cuidado — siguiendo las mejores prácticas para evitar daños mecánicos y entrada de agua.

Mantener la vigilancia — inspeccionar periódicamente y reemplazar cuando aparezcan signos de degradación.

Al aplicar estos principios y evitar conceptos erróneos comunes, los instaladores y especificadores pueden garantizar que los conductos de PVC cumplan su promesa de seguridad, confiabilidad y larga vida útil, ya sea ocultos dentro de una pared, atravesando el piso de una fábrica o resistiendo los elementos en un techo soleado.

Preguntas frecuentes (FAQ)

¿Se pueden utilizar todos los conductos de PVC en exteriores?

No. Solo los conductos de PVC marcados como "resistentes a la luz solar" o probados según las normas de resistencia a los rayos UV aplicables son aptos para uso prolongado en exteriores. Los conductos para interiores pueden volverse frágiles y fallar al exponerse a la luz solar durante períodos prolongados.

¿Los conductos de PVC se corroen?

El PVC no se oxida como el metal, pero puede degradarse con ciertos productos químicos, aceites o disolventes. En entornos industriales, agrícolas o marinos, consulte siempre las tablas de compatibilidad química del fabricante.

¿Cómo puedo saber si un conducto de PVC es resistente a la luz solar?

Busque la marca “RESISTENTE A LA LUZ SOLAR” o una referencia al cumplimiento de normas como UL 651. Algunos productos también pueden tener una pigmentación más oscura para mejorar la resistencia a los rayos UV.

¿Es necesario pintar conductos de PVC?

No es obligatorio pintar si el conducto ya es resistente a los rayos UV, pero usar un revestimiento protector UV compatible puede prolongar su vida útil, especialmente en zonas con alta exposición a los rayos UV. Utilice siempre la pintura recomendada por el fabricante del conducto.

¿Cuál es la vida útil de los conductos de PVC en exteriores?

Los conductos de PVC resistentes a la luz solar pueden durar décadas en exteriores en condiciones normales. El PVC de grado interior utilizado en exteriores puede degradarse en pocos años debido a la exposición a los rayos UV.

¿Puedo utilizar PVC resistente a la luz solar en interiores?

Sí. El PVC resistente a la luz solar se puede utilizar tanto en interiores como en exteriores, lo que lo convierte en una opción flexible cuando las instalaciones se realizan en distintos entornos.

¿El calor de la luz solar afecta el rendimiento de los conductos de PVC?

Sí, la exposición prolongada al calor puede reducir la resistencia mecánica. En climas con altas temperaturas, permita la expansión térmica durante la instalación.