Tabla de contenido

Los sistemas de conductos eléctricos vienen en diversos materiales y configuraciones: metálicos (como EMT, IMC y RMC), no metálicos (como PVC y HDPE) y flexibles (herméticos o corrugados). Cada tipo tiene propiedades distintas y se rige por códigos y estándares de rendimiento específicos. Entre ellos, Conducto de PVC Schedule 40 se destaca como una de las opciones más populares y versátiles, ampliamente utilizada debido a su resistencia, naturaleza liviana, asequibilidad y resistencia a la corrosión.

Elegir el conducto adecuado es esencial no solo para la eficiencia del proyecto y el cumplimiento normativo, sino también para la seguridad y el rendimiento a largo plazo. Un conducto inadecuado o que no cumple con las normas puede provocar fallos costosos, rechazos de inspecciones o incluso riesgos eléctricos. En 2025, con la evolución de las normas, las iniciativas de construcción sostenible y la creciente demanda de infraestructura energética (como la carga de vehículos eléctricos y la energía solar), comprender el conducto adecuado es más importante que nunca.

En esta guía, exploraremos todo lo que necesita saber sobre los conductos de PVC Schedule 40, para que pueda tomar decisiones informadas para cualquier proyecto de instalación eléctrica.

¿Qué es el conducto de PVC Schedule 40?

El conducto de PVC Schedule 40 es un tipo de conducto rígido, conducto eléctrico no metálico Fabricado con cloruro de polivinilo (PVC) y diseñado específicamente para proteger y enrutar cableado eléctrico. La designación "Schedule 40" se refiere al espesor de su pared; en términos más generales, refleja su durabilidad y resistencia mecánica.

El conducto eléctrico Schedule 40 se fabrica para cumplir con códigos y normas eléctricas específicas, como UL 651 y NEMA TC-2, que se centran en factores como la resistencia a las llamas, la resistencia al impacto y la facilidad de tracción del cable. Su color suele ser gris, lo que indica su uso en aplicaciones eléctricas.

Características clave del conducto de PVC Schedule 40

Material: Cloruro de polivinilo (PVC) rígido, no metálico

Color: Gris claro

Espesor de la pared: Moderado: lo suficientemente fuerte para uso subterráneo y expuesto, pero más liviano que el Schedule 80

Resistencia al fuego: Cumple con los estándares de inflamabilidad UL

Resistencia a la corrosión: Excelente resistencia a la mayoría de ácidos, álcalis, sales y humedad.

Propiedades aislantes: No conductor y resistente a corrientes eléctricas.

Rango de temperatura: Generalmente de -10 °C a 60 °C (14 °F a 140 °F), aunque varía según la formulación.

3 tipos de conductos de PVC Schedule 40

Si bien todos los conductos de PVC Schedule 40 comparten el mismo espesor de pared y material de base, los fabricantes ofrecen variaciones para adaptarse a diferentes necesidades de instalación:

Conducto de extremo liso

Conducto recto con extremos sin modificar.

Requiere acoplamientos o cemento solvente para la unión.

Se utiliza a menudo en espacios reducidos o cuando se necesitan cortes y uniones de longitud personalizada.

Conducto de extremo de campana

Un extremo del conducto está formado de fábrica con un casquillo (campana) para la inserción directa de la siguiente sección del conducto.

Acelera la instalación al eliminar la necesidad de acoplamientos separados.

Ideal para recorridos largos y continuos como instalaciones subterráneas.

Formulaciones resistentes a los rayos UV

Algunos conductos de PVC Schedule 40 se fabrican con estabilizadores UV para evitar la degradación por la exposición prolongada al sol.

Típicamente marcado “Resistente a los rayos UV” o “resistente a la luz solar” y cumple con los requisitos UL 651 para uso en exteriores.

Recomendado para aplicaciones exteriores sobre el suelo donde se espera exposición a la luz solar.

Consejos: Oferta de Ledes Conducto sch 40 para energía solar, puedes hacer clic en el enlace para saber si estás interesado.

7 aplicaciones comunes del conducto de PVC Schedule 40

El conducto de PVC cédula 40 es conocido por su versatilidad, lo que lo convierte en la solución ideal para una amplia gama de instalaciones de cableado eléctrico. Su combinación única de resistencia mecánica, resistencia a la corrosión y precio asequible lo hace ideal para su uso en diversos sectores residenciales, comerciales, industriales y de infraestructura.

A continuación se presentan las aplicaciones más comunes y emergentes del conducto de PVC Schedule 40:

Instalaciones eléctricas residenciales

El conducto de PVC cédula 40 se utiliza frecuentemente en viviendas para el cableado de iluminación, enchufes, sistemas de climatización y circuitos de garaje, especialmente en zonas expuestas a la humedad, como sótanos o paredes exteriores. También es común en las conexiones subterráneas de garajes independientes, cobertizos o sistemas de iluminación exterior.

Edificios comerciales e institucionales

En entornos comerciales, como oficinas, escuelas o centros de salud, el PVC cédula 40 se utiliza a menudo para proteger el cableado de circuitos derivados en construcciones de losa sobre el terreno o en bancos de conductos subterráneos. Es apreciado por su larga vida útil y facilidad de instalación.

- Encerrado en hormigón o enterrado bajo tierra

- Se utiliza en sistemas de distribución de energía e iluminación.

- Ideal para protección de cableado de comunicación y bajo voltaje.

Proyectos industriales y de servicios públicos

Las aplicaciones industriales incluyen el uso de conductos en centrales eléctricas, fábricas, subestaciones eléctricas y otras aplicaciones que no requieren cargas muy pesadas. El PVC cédula 40 es especialmente adecuado en entornos corrosivos donde los conductos metálicos se degradarían.

- Excelente resistencia a los productos químicos y a la humedad.

- Se utiliza para cableado de control, automatización de procesos y redes de sensores.

- A menudo se combina con accesorios de expansión para adaptarse al movimiento térmico.

Instalaciones de energía solar y renovable

Con el cambio global hacia la energía limpia, el conducto de PVC Schedule 40 juega un papel vital en la protección del cableado entre paneles fotovoltaicos, cajas combinadoras, inversores y baterías, especialmente en parques solares montados en el suelo y sistemas en azoteas.

- Se utiliza frecuentemente para cables de alimentación de CC/CA subterráneos.

- Variantes resistentes a los rayos UV ideales para instalaciones expuestas

- Ligero para un fácil manejo durante la construcción del campo solar.

Infraestructura y transporte

El conducto de PVC cédula 40 se utiliza ampliamente en infraestructuras públicas, como alumbrado público, señalización vial, control de semáforos y pistas de aeropuertos. Su bajo costo y facilidad de instalación lo convierten en el conducto predilecto para proyectos a gran escala.

- Se utiliza para conductos subterráneos a lo largo de carreteras y puentes.

- Protege el cableado de los sistemas de tráfico inteligentes (ITS)

Centros de datos y sistemas de comunicación

A medida que los centros de datos continúan expandiéndose en 2025, el conducto de PVC Schedule 40 también se utiliza para organizar y proteger la infraestructura de comunicaciones y cableado de fibra óptica, especialmente debajo de pisos elevados o en instalaciones de losas.

- Proporciona aislamiento no metálico para cables sensibles.

- Ayuda a cumplir con los requisitos de separación de energía y datos.

Lugares al aire libre y húmedos

Cuando se combina con accesorios adecuados y carcasas resistentes a la intemperie, el PVC Schedule 40 se puede usar de manera segura en entornos exteriores y húmedos, como cableado de equipos de piscinas e instalaciones en puertos deportivos.

- Debe ser resistente a la luz solar para la exposición a los rayos UV.

- A menudo se utiliza con cajas de conexiones estancas.

- Garantiza el cumplimiento del código en lugares húmedos.

Cumplimiento del Código de Conductos de PVC Schedule 40

Para garantizar que el conducto de PVC Schedule 40 sea seguro, duradero y apto para instalaciones eléctricas, debe cumplir con varios códigos y normas clave de la industria. Estas regulaciones, desarrolladas por organizaciones nacionales e internacionales, definen los requisitos mínimos de calidad del material, rendimiento físico, consistencia en la fabricación e instalación segura. Comprender estas normas ayuda a garantizar que el conducto cumpla con los requisitos legales, supere las inspecciones y funcione de forma fiable a lo largo del tiempo.

A continuación se presenta una breve descripción de los principales códigos y estándares que se aplican a los conductos de PVC Schedule 40:

UL 651 – Norma para conductos y accesorios de PVC Schedule 40 y 80:

UL 651 es la principal norma de seguridad estadounidense, publicada por Underwriters Laboratories. Esta norma se centra en las pruebas y la certificación de conductos rígidos de PVC. Establece requisitos de precisión dimensional, resistencia mecánica, resistencia al impacto, resistencia al aplastamiento, resistencia al fuego y otras propiedades.

Consejos profesionales: ¿Necesita saber más sobre la norma UL651? Puede consultar nuestra última publicación sobre... Guía de aplicación UL651 para conductos de PVC.

NEMA TC-2 – Conducto eléctrico de cloruro de polivinilo (PVC):

Desarrollado por la Asociación Nacional de Fabricantes Eléctricos, NEMA TC-2 se alinea con UL651, proporciona pautas de fabricación detalladas, tolerancias dimensionales y especificaciones de materiales para garantizar una calidad y un rendimiento consistentes en los productos de conductos de PVC.

Publicada por ASTM International, esta norma clasifica las propiedades físicas y químicas de los materiales de PVC utilizados en la producción de conductos.

Especifica los requisitos mínimos de material para los compuestos de PVC rígido utilizados en la fabricación de conductos.

La mayoría de los conductos eléctricos utilizan compuestos con una clasificación de celda mínima de 12454 o superior para mayor resistencia y estabilidad.

Notas: Leyendo el Guía experta del código ASTM Puede ayudarlo a comprender los requisitos ASTM para las materias primas de tuberías de PVC en detalle.

CSA C22.2 N.º 211.2 – Norma canadiense para conductos rígidos de PVC

Emitida por la Asociación Canadiense de Normas, esta norma regula la seguridad y el rendimiento de los conductos rígidos de PVC utilizados en Canadá. Exige un rendimiento similar en cuanto a resistencia al fuego, resistencia mecánica y resistencia química.

Consejos profesionales: ¿No conoce la norma canadiense sobre conductos de PVC? Lea este artículo sobre... Requisitos de conductos de PVC rígido según la norma CSA C22.2 para ayudarle a comprender rápidamente los códigos de conductos canadienses y elegir el correcto.

Requisitos de rendimiento y pruebas del conducto Sch 40

Para garantizar la fiabilidad, seguridad y durabilidad a largo plazo de los conductos de PVC Schedule 40, los fabricantes deben cumplir con los estrictos requisitos de rendimiento establecidos por la norma UL 651, la norma de referencia de la industria para conductos de PVC rígidos. Esta norma especifica una serie completa de pruebas que evalúan el rendimiento y la calidad del conducto. Los productos que superan todos los criterios de prueba son elegibles para el listado UL, lo que significa que cumplen con las normas de seguridad reconocidas a nivel nacional.

A continuación se presentan las áreas de rendimiento clave y las pruebas requeridas por UL 651 para conductos de PVC Schedule 40:

Requisitos dimensionales

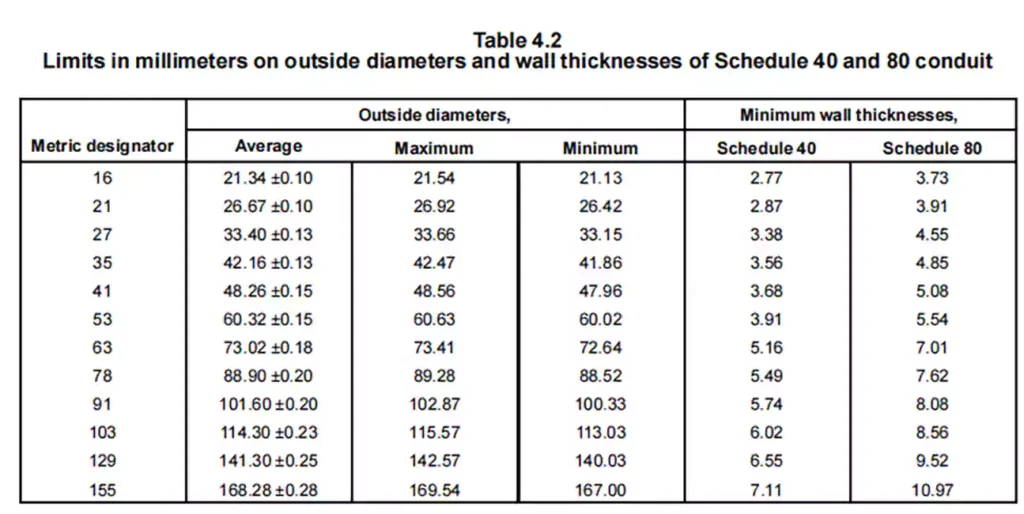

Establece requisitos dimensionales específicos para conductos de PVC de Schedule 40 y 80, y otros tipos de conductos de PVC rígido, desde tamaño comercial de 1/2” a 6”. Incluyendo el diámetro exterior, el espesor de la pared, el diámetro interior mínimo, la longitud y las dimensiones del casquillo integral, se miden para verificar que se encuentren dentro de las tolerancias especificadas.

Resistencia a la tracción

Esta prueba sirve para confirmar que el material del conducto puede soportar fuerzas de tracción sin fallar, lo cual es fundamental durante el tendido o tensión del cable.

Método: Las muestras estándar (con forma de mancuerna) cortadas del conducto, envejecidas y no envejecidas, se separan mediante una máquina de ensayo a una velocidad fija de 10,0 ± 2,5 mm por minuto. Esto mide la tensión máxima que el material puede soportar antes de romperse.

Requisito: Para conductos de PVC rígido Schedule 40, la resistencia a la tracción no debe ser inferior a 5000 psi y mantener una resistencia de al menos 95% después del envejecimiento térmico.

Absorción de agua

Objetivo: Garantiza que la absorción de agua no degrade el rendimiento eléctrico o mecánico del conducto, especialmente para aplicaciones en entornos húmedos.

Método: Se seca una muestra, se pesa y se sumerge en agua a 23 °C durante 24 horas. Se retira, se seca en la superficie y se vuelve a pesar.

Requisito: La ganancia de peso debida al agua debe ser ≤0,50%.

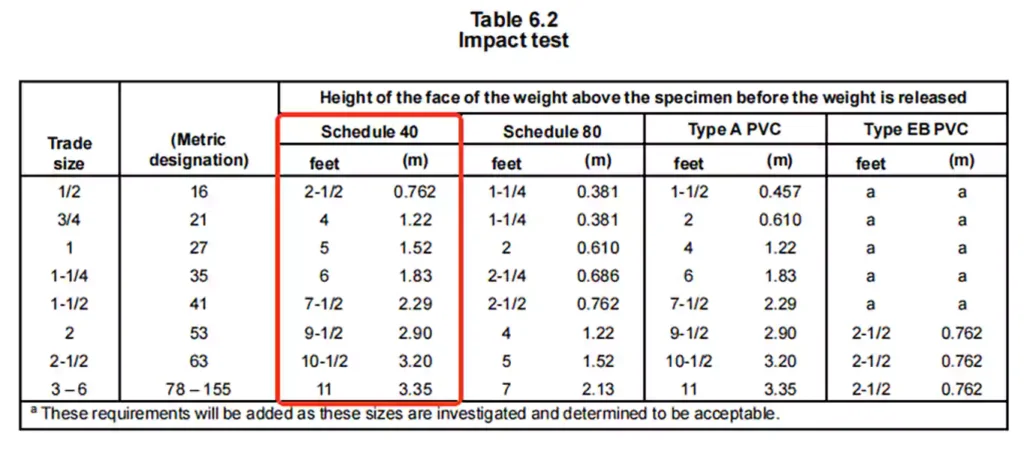

Prueba de resistencia al impacto

Evaluar la capacidad del conducto para soportar choques mecánicos sin agrietarse ni desgarrarse, asegurando su durabilidad durante el manejo y la instalación.

Método de prueba: Se acondicionan diez muestras a 23,0 ±2,0 °C (73,4 ±3,6 °F) durante al menos 4 horas.

Y cada muestra de conducto Schedule 40 se somete a una fuerza de impacto de 20 libras (9,1 kg) a una altura específica.

Requisitos: Siete de cada diez muestras no deberán presentar grietas ni desgarros de más de 1/32 de pulgada (0,8 mm) de longitud a lo largo de la superficie exterior.

Prueba de deflexión bajo carga

Esta prueba verifica qué tan bien el conducto de PVC Schedule 40 resiste la flexión cuando se expone al calor y al estrés mecánico.

Método de prueba: Las muestras mecanizadas a partir de un conducto terminado se sujetan por ambos extremos y se cargan en el centro mientras se sumergen en un líquido caliente. La temperatura se incrementa gradualmente hasta que la muestra se dobla (desvía) 0,25 mm (0,010 pulgadas).

Requisito: Para pasar, la temperatura media a la que se produce esta desviación debe ser al menos 70 °C (158 °F) bajo una carga ligera (66 psi) y 62 °C (143,6 °F) bajo una carga más pesada (264 psi).

Estos resultados ayudan a confirmar que el conducto mantendrá su forma y resistencia en condiciones de calor, lo que lo hace adecuado para instalaciones expuestas a altas temperaturas.

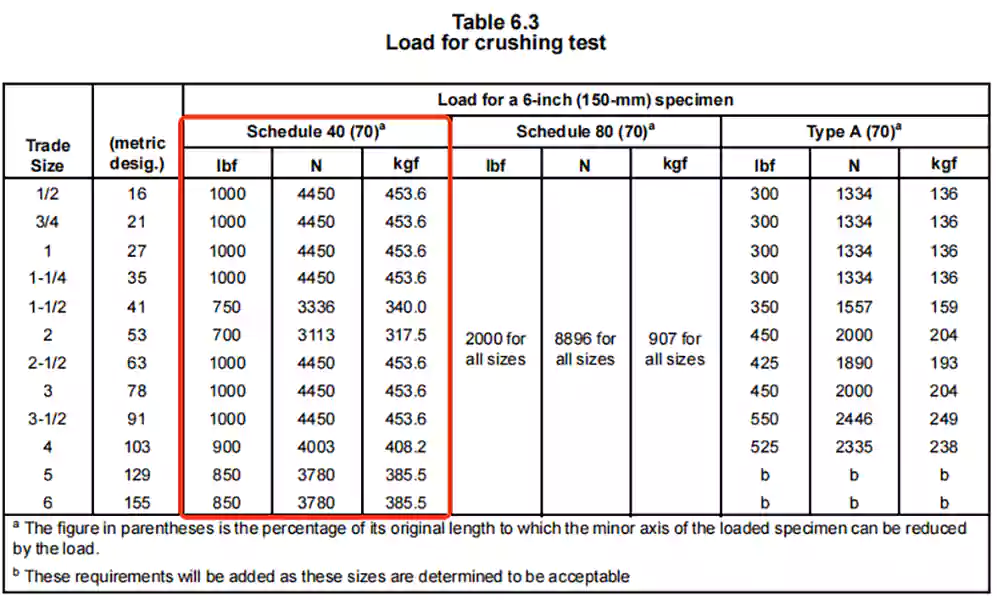

Prueba de aplastamiento (compresión)

Esta prueba evalúa la capacidad del conducto de PVC Schedule 40 para resistir la deformación bajo cargas externas pesadas.

Método: Se coloca un tramo de conducto de 15 cm entre dos placas planas de acero y se comprime a un ritmo constante. El objetivo es simular la presión que podría soportar el conducto al estar enterrado o instalado bajo el suelo.

Requisito: Para superar la prueba, el conducto no debe deformarse ni separarse de las placas. Tras la compresión, el ancho interior (eje menor) del conducto aplanado debe ser al menos 70% de su diámetro interior original. Esto garantiza que el conducto mantenga su forma y permita el paso de cables incluso bajo carga.

Prueba de retardo de llama

Esta prueba verifica qué tan bien el conducto de PVC Schedule 40 resiste el fuego y la propagación de las llamas.

Método de prueba: Un conducto vertical de 45 cm se expone a la llama tres veces, cada una durante 60 segundos, con una pausa de 30 segundos entre cada uno. Se coloca algodón debajo para detectar partículas o goteos quemados.

Requisito: Para superar la prueba, el conducto debe dejar de arder en 5 segundos tras cada exposición a la llama. Tampoco debe encender el algodón que se encuentra debajo o alrededor, ni consumirse por completo. Esto garantiza que el conducto no contribuya a la propagación del fuego en aplicaciones reales.

Resistencia a reactivos específicos

Esta prueba evalúa la resistencia química de los conductos rígidos de PVC cédula 40 y cédula 80 al exponerse a reactivos corrosivos específicos. Incluye dos componentes clave: la prueba de absorción de reactivos y la prueba de resistencia al aplastamiento, que simulan la exposición química prolongada en entornos donde el conducto puede estar sumergido o en contacto regular con sustancias agresivas como aceites, disolventes o productos químicos.

- Las muestras de prueba (normalmente de tamaño comercial 1 (27) o más pequeñas) se sumergen en un reactivo a una temperatura y concentración definidas durante 60 y 120 días.

- La prueba de absorción de reactivos mide el porcentaje de cambio de peso para garantizar que permanezca dentro de límites aceptables (≤2,50%) y controla la tasa de absorción a lo largo del tiempo para evitar una degradación excesiva.

- La prueba de resistencia al aplastamiento compara la integridad mecánica de muestras envejecidas con muestras no envejecidas tras la exposición. Garantiza que el conducto conserve al menos 85% de su resistencia al aplastamiento original y que no presente fallas estructurales como grietas o colapsos.

Esta prueba es fundamental para confirmar el rendimiento de los conductos en instalaciones químicamente agresivas y valida la durabilidad a largo plazo para entornos industriales y corrosivos.

Sunlight Resistance Test (UV Test)

Objetivo: PVC conduit systems are often installed in outdoor or exposed environments where they are subject to continuous ultraviolet (UV) radiation. This test evaluates the long-term UV resistance of Schedule 40 rigid PVC conduit when exposed to simulated sunlight and moisture.

Método: Samples are conditioned in a Xenon-arc weathering chamber for 720, 1080, and up to 1440 hours, followed by notched Izod impact testing in accordance with ASTM D256.

Requisito: Conduits must retain sufficient impact resistance after prolonged UV exposure to pass the test. Successful performance indicates that the product is suitable for sunlight-exposed applications and qualifies for the “Sunlight Resistant” designation.

This test is essential for verifying a conduit’s reliability in outdoor installations such as solar power systems, telecom infrastructure, and exposed electrical runs.

For Use with 90°C Wire

Schedule 40 (and Schedule 80) rigid PVC conduits are sometimes installed in environments where they must carry conductors rated for continuous operation at 90°C (194°F). To ensure the conduit material maintains integrity under long-term thermal stress, UL 651 requires a specialized test to verify that the conduit does not experience significant deterioration of its critical properties when exposed to elevated temperatures over time.

Método de prueba: This test involves subjecting conduit samples to accelerated aging in a circulating-air oven at 80°C (176°F) for periods of up to 360 days. At intervals of 60, 120, 180, 240, and 360 days, specimens are removed, cooled, and evaluated for impact strength using a steel drop-weight test. The unaged specimens serve as a baseline, and the impact strength degradation is plotted over time.

Requisito: To pass the test, the impact strength must level off at no less than 50% of the value measured in the unaged samples. This ensures that the conduit retains sufficient mechanical integrity and impact resistance, even after prolonged exposure to high conductor temperatures.

Conduits that meet this requirement are marking with“maximum 90°C wire” or “max 90°C”, are reliable choice for high-performance and heat-intensive electrical systems.

Advantages & Disadvantages of Schedule 40 PVC Conduit

Schedule 40 PVC conduit is one of the most widely used types of electrical conduit across residential, commercial, and light industrial applications. Its popularity stems from a balance of performance, cost-effectiveness, and ease of use. However, like any material solution, it has its strengths and limitations. Understanding these advantages and disadvantages is essential for you to know whether it is suitable for your project environment.

6 Benefits of Schedule 40 PVC Conduit

Lightweight and Easy to Install

Schedule 40 PVC conduit is significantly lighter than Schedule 80 PVC conduit and metallic conduit systems, such as EMT or RMC. This reduces labor effort and installation time, especially in large-scale installations or overhead applications. Its lightweight nature also minimizes transportation and handling costs.

Resistente a la corrosión

One of the key advantages of PVC is its resistance to rust, rot, and chemical corrosion. Schedule 40 PVC conduit is ideal for damp or corrosive environments, including underground installations, agricultural settings, and wastewater facilities.

Económico

Compared to metal conduit systems, Schedule 40 PVC offers a lower upfront material cost and typically requires fewer specialized tools for installation. This makes it an economical choice for both small and large-scale electrical projects.

Non-Conductive and Electrically Insulating

PVC is inherently non-conductive, which eliminates the need for additional grounding in many applications. This characteristic enhances safety in environments where electrical shock risks must be minimized.

Weather and UV Resistant (with additives)

With proper UV stabilizers or when installed with appropriate coverings, Schedule 40 PVC can withstand sunlight exposure and outdoor conditions.

Good Chemical Resistance

Schedule 40 PVC exhibits strong resistance to a wide range of chemicals, including acids, salts, and alkalis. This characteristic makes it suitable for harsh industrial or chemical processing environments.

5 Disadvantages of Schedule 40 PVC Conduit

Lower Mechanical Strength

While adequate for many applications, Schedule 40 PVC has lower impact and crush resistance compared to Schedule 80 PVC or metallic conduit. It may not be suitable for environments with heavy traffic, mechanical abuse, or deep burial without additional protection.

Limited Temperature Range

PVC conduits typically perform well between -18°C (0°F) and 60°C (140°F), but can become brittle in extreme cold or soften in high-heat conditions. This limits its use in certain industrial or high-temperature installations.

Brittle in Cold Climates

In extremely cold temperatures, PVC becomes more brittle and prone to cracking. Installers must take care during handling and installation in sub-zero environments or consider alternative materials for such conditions.

Emits Smoke and Toxic Gases When Burning

Although PVC is self-extinguishing, it does emit smoke and potentially harmful gases when it burns. This is a disadvantage compared to Low Smoke Zero Halogen (LSZH) conduits or metal conduit, which offer better performance in fire-critical environments.

Susceptible to Thermal Expansion and Contraction

PVC expands and contracts more significantly than metal when exposed to temperature changes. If not properly compensated with expansion joints or design adjustments, this movement can lead to conduit displacement or joint stress over time.

Where Is Schedule 40 PVC Conduit Permitted?

Schedule 40 PVC conduit is widely used in the market, and the National Electrical Code (NEC) provides comprehensive guidance on where it is allowed to be installed. NEC 352.10 specifies the places where Schedule 40 PVC conduit can be safely used.

Concealed Installations (Walls, Floors, Ceilings)

Schedule 40 PVC conduit is allowed to be hidden behind walls, under floors, and above ceilings in both residential and commercial buildings. Its low-profile and non-corrosive properties make it suitable for interior wiring systems that are not exposed to physical damage.

Encased in Concrete

It can be embedded directly within concrete slabs, beams, or walls. This is common in foundation work and underground duct banks, where the conduit is protected from the environment by the concrete enclosure.

Corrosive Environments

PVC conduit is particularly advantageous in highly corrosive locations—such as chemical plants, coastal areas, and wastewater facilities—where metal conduits would degrade quickly. The NEC allows PVC use in these environments as long as the material is rated for the specific chemicals present.

Cinder Fill Areas

PVC conduit can be installed in areas filled with industrial cinders or slag materials. These conditions can be highly corrosive, and PVC offers a non-reactive alternative to metal conduit systems.

Wet Locations (e.g., Dairies, Laundries, Car Washes)

PVC conduit is permitted in areas where moisture or wash-down conditions are routine. In such cases, installers must ensure the system is watertight—this includes using compatible PVC boxes, fittings, and corrosion-resistant hardware like stainless-steel screws or galvanized straps.

Dry and Damp Locations

It is suitable for general-purpose use in both dry and damp indoor environments, such as basements, storage rooms, and utility areas. The NEC permits PVC in these locations unless otherwise prohibited by specific rules outlined in NEC 352.12.

Exposed Installations

Schedule 40 PVC conduit may be installed in exposed configurations, such as along walls or ceilings in unfinished spaces. However, where there is potential for physical impact or mechanical stress, using Schedule 80 PVC is required for added protection.

Underground Installations

PVC conduit is widely used underground, either directly buried in soil or encased in concrete for extra mechanical protection. It is a common solution for service entrances, parking lots, and roadway lighting.

Insulation Temperature Compatibility

You can use conductors rated for higher temperatures inside PVC conduit, but they must not operate above the conduit’s rated temperature (typically 50°C or 60°C depending on the product). This protects the conduit from heat-related deformation or failure.

Schedule 40 PVC conduit can be used in many places, the key is to match the conduit type and installation method to the environment’s specific conditions. The NEC 352.12 has also specified the applications where it is not permitted, for more details, check the NEC for reference.

How Is Schedule 40 PVC Conduit Manufactured?

The manufacturing process of Schedule 40 PVC conduit is a carefully controlled industrial operation that ensures consistent product quality, compliance with standards, and long-term performance in electrical installations. Here’s a breakdown of the key 7 stages involved in producing this widely used nonmetallic conduit:

Raw Material Preparation

The main raw material used in Schedule 40 PVC conduit is polyvinyl chloride (PVC) resin, which is combined with various additives to enhance specific properties:

- Estabilizadores: Prevent degradation during processing and extend thermal stability.

- Lubricantes: Improve processability and reduce friction during extrusion.

- Impact Modifiers: Enhance the toughness and impact resistance of the final product.

- Pigmentos: Provide the typical gray color and protect against UV degradation when required.

- Fillers (e.g., calcium carbonate): Used to adjust mechanical properties and cost.

These ingredients are dry-blended into a homogeneous powder called compound or PVC formulation, which meets specific performance criteria, including flame resistance and mechanical strength.

Extrusión

The prepared compound is fed into a PVC extrusion machine, where the material is melted and formed into the shape of a conduit:

- The material is heated in a barrel with rotating screws to a molten state.

- It is then forced through a specially designed die head, which shapes it into a cylindrical pipe with a specific wall thickness suitable for Schedule 40.

- Vacuum sizing and cooling tanks downstream from the die help maintain tight dimensional tolerances as the pipe solidifies.

- The extrusion speed and cooling rate are carefully regulated to avoid deformation and ensure uniform wall thickness.

Cutting and Belling

Once the conduit is fully formed and cooled:

- It is cut to standard lengths, typically 10 or 20 feet.

- One end is belled (expanded) to allow for solvent welding during installation. The belling process uses a heated mold to flare the pipe end to fit the next section securely.

- The other end is kept plain (spigot).

Marking and Printing

Each conduit length is marked with mandatory information, typically through inkjet or hot-stamp printing. This includes:

Manufacturer name or trademark

Tamaño nominal

Schedule designation (Schedule 40)

Relevant standards (e.g., UL 651)

Lot number and date of manufacture

Usage ratings (e.g., sunlight-resistant, if applicable)

Quality Control and Testing

Schedule 40 PVC conduit undergoes rigorous quality control checks, including:

Dimensional checks: To ensure inner and outer diameter meet standard tolerances.

Mechanical strength tests: To confirm the conduit can withstand mechanical stress without cracking.

Flame resistance tests: To verify that it meets fire safety requirements such as UL 94 V-0 or equivalent.

Marking durability: Ensures legibility remains during handling and storage.

Some manufacturers also perform infrared (IR), thermogravimetric analysis (TGA) or differential scanning calorimetry (DSC) tests to check compound consistency and ensure proper formulation across batches.

Packaging and Shipping

After passing inspection, the conduits are bundled and packaged using:

- Straps or plastic ties

- End caps to keep out dirt or moisture

- Labels for tracking and inventory

They are then loaded for shipment, often in pallets or crates for domestic or international distribution.

How to Install Schedule 40 PVC Conduit? (9 Steps)

Installing Schedule 40 PVC conduit requires careful planning, proper tools, and adherence to electrical codes to ensure a safe, durable, and compliant electrical system. Below is a professional overview of the general installation process.

Plan the Conduit Route

Before starting, review your layout to determine:

- The conduit path (above ground, underground, embedded in concrete, or concealed in walls).

- Entry and exit points for boxes, panels, and terminations.

- The number and type of bends and fittings required.

Refer to NEC fill tables to ensure the conduit size accommodates all intended conductors.

Cut and Prepare the Conduit

Use a fine-tooth saw, conduit cutter, or power miter saw to cut the conduit to the desired length.

Deburr and smoothen cut edges with a deburring tool or file to prevent wire insulation damage.

Apply Solvent Cement and Assemble

Dry-fit all components first to check alignment.

Clean both the conduit end and the fitting socket.

Apply an approved PVC solvent cement evenly to both the pipe and the fitting.

Quickly insert the conduit into the fitting with a slight twist to evenly distribute the cement.

Hold together until set.

Support the Conduit Properly

Secure conduit at intervals as required by code.

Use corrosion-resistant straps or clamps that are compatible with PVC material.

Accommodate Thermal Expansion

PVC expands and contracts with temperature changes. For long runs or outdoor installations:

Install expansion joints as recommended by the manufacturer.

Leave room for slight movement within fittings.

Make Bends with Heat (If Needed)

Use factory-made elbows when possible.

If custom bends are needed, apply uniform heat with a heat blanket or conduit heater.

Bend slowly and evenly, avoiding kinks or flattening.

Install Conduit into Boxes and Enclosures

Use terminal adapters, female adapters, or conduit bodies as needed.

Ensure tight, secure connections and proper gasket seals in wet or outdoor locations.

Pull Conductors

Once the conduit system is complete and fully cured:

Use a fish tape or pulling line to route the conductors.

Apply wire-pulling lubricant if needed to reduce friction.

Test and Inspect

Check for continuity, grounding (if applicable), and physical integrity.

Comply with local electrical inspection requirements before energizing the system.

Proper installation not only ensures code compliance but also extends the life of the conduit and protects wiring from damage.

7 Commons Fitting for Schedule 40 PVC Conduit

Fittings are essential components in any electrical conduit system. They allow Schedule 40 PVC conduit to connect, change direction, adapt to other systems, and safely terminate or support electrical wiring. Choosing the right fittings ensures a secure, code-compliant, and long-lasting installation. This section explores the most common types of fittings used with Schedule 40 PVC conduit, their applications, and installation considerations.

Conduit Couplings

Join two straight pieces of conduit end-to-end.

Types:

Standard Solvent Weld Couplings: Most common, joined with PVC cement.

Expansion Couplings: Designed to accommodate thermal expansion and contraction.

Conduit Elbows

Cambiar la dirección de los conductos.

Bend Angles: 90°, 45°, 30°, 22.5°, and 11.25° are commonly available.

Types:

Codos estándar: For general direction changes.

Sweep Elbows: Longer radius to ease wire pulling, often required for large or complex conduit runs.

Conduit Adapters

Transition from PVC conduit to boxes or other raceway systems.

Types:

Female Adapters: It transitions the conduit to a threaded connection, typically to attach to a threaded male fitting, electrical box, or enclosure.

Terminal Adapters: Connect to electrical boxes; often come with a threaded end and a locknut.

Cajas eléctricas

Serve as junction points, pull points, or for housing electrical devices.

Types:

Cajas de conexiones: Available in square, round, or rectangular shapes.

Cajas de extracción: Used to facilitate wire pulling in long conduit runs.

Device Boxes: Such as gang boxes, accommodate outlets, switches, and other fixtures.

Bushings and Caps

Bushings: Protect conductor insulation from abrasion at conduit ends.

End Caps: Seal unused conduit ends to prevent ingress of debris or moisture.

Straps and Clamps

Secure conduit runs to walls, ceilings, or other surfaces.

Materiales: Corrosion-resistant plastic or metal; must support conduit without causing deformation.

Conduit Bodies (Type LB, LL, LR, T, etc.)

Provide access to wiring for pulling, splicing, or inspection.

Conduit bodies must be clearly marked and listed for use with PVC systems.

Material and Compatibility

All fittings used with Schedule 40 PVC conduit must:

- Be UL Listed or CSA Certified, depending on local code.

- Be made from compatible PVC material to ensure uniform thermal and mechanical behavior.

- Support the conduit size and Schedule 40 wall thickness (although many are also compatible with Schedule 80).

Joining Methods

Schedule 40 PVC conduit and fittings are typically joined using:

Solvent Welding: A chemical bond formed by applying primer and cement to both the conduit and fitting surfaces. This creates a strong, watertight, and permanent connection.

Threaded or Mechanical Connections: Used with adapters or transition fittings to interface with metal conduit, boxes, or equipment.

Installation Considerations

Expansion Control: Use expansion fittings where temperature variations could lead to conduit movement.

Support: Install support straps within NEC specified distances (usually within 3 ft of boxes and every 3 or up to 8 ft for horizontal runs).

Weather Exposure: For outdoor applications, use fittings labeled as UV-resistant or sunlight-resistant.

Sealing: In wet or underground locations, ensure fittings and boxes are properly sealed against moisture ingress.

Schedule 40 PVC Conduit vs. Schedule 40 PVC Pipe

Although Schedule 40 PVC conduit and Schedule 40 PVC pipe look similar and even share the same outer diameter dimensions, they are not interchangeable and serve very different purposes. Understanding the key differences is essential for ensuring both code compliance and installation performance.

1. Application Purpose

Conducto de PVC Schedule 40 is specifically designed for electrical wiring systems. It protects electrical cables from moisture, chemical exposure, and mechanical damage.

Tubo de PVC Schedule 40, on the other hand, is designed for plumbing systems, such as water supply, drainage, and irrigation.

2. Standards and Certifications

Conducto is manufactured according to UL 651 or NEMA TC-2 standards, meeting NEC (National Electrical Code) requirements.

Pipe typically complies with ASTM D1785, ASTM D2665 and NSF standards for potable water or drain/waste/vent (DWV) applications.

3. Wall Thickness and Strength

- While both have the same nominal Schedule 40 wall thickness, conduits are optimized for pull strength and easier wire pulling rather than water pressure.

- Pipes are pressure-rated for hydraulic performance and durability under sustained fluid flow.

4. Sunlight Resistance

Electrical conduit is often made with UV-resistant additives, making it suitable for outdoor exposed applications.

Plumbing pipe is not always UV-rated and can degrade over time if installed in direct sunlight without protection.

5. Fittings and Connections

Conduit fittings are designed to accommodate wiring systems and are generally solvent-welded or threaded. They may also have special features to prevent water ingress.

Pipe fittings are designed for fluid-tight seals and may include pressure-rated couplings, tees, and elbows specific to plumbing.

6. Fire Performance and Color

- Schedule 40 PVC conduit is often gray in color and must meet flame and smoke performance requirements for electrical applications.

- Schedule 40 PVC pipe is usually white, and fire resistance is not a standard requirement for plumbing systems.

Using PVC pipe in place of conduit for electrical installations is not permitted by the NEC. Doing so can result in code violations, safety hazards, and potential system failure.

Summary Table

Característica | Conducto de PVC Schedule 40 | Tubo de PVC Schedule 40 |

Objetivo | Protección del cableado eléctrico | Water/fluid transport |

Estándares | UL 651, NEMA TC-2 | ASTM D1785, ASTM D2665, NSF |

Resistencia a los rayos UV | Often UV-rated | Usually not UV-rated |

Pressure Rating | Not pressure-rated | Pressure-rated |

Resistencia al fuego | Must meet NEC, UL fire standards | Not required |

Guarniciones | Designed for wire pulling systems | Designed for hydraulic sealing |

Color | Gray | Blanco |

While Schedule 40 PVC conduit and pipe may look alike, they serve entirely different roles. For safe, compliant, and long-lasting electrical installations, always use Schedule 40 PVC conduit in accordance with NEC requirements—never substitute it with standard plumbing pipe.

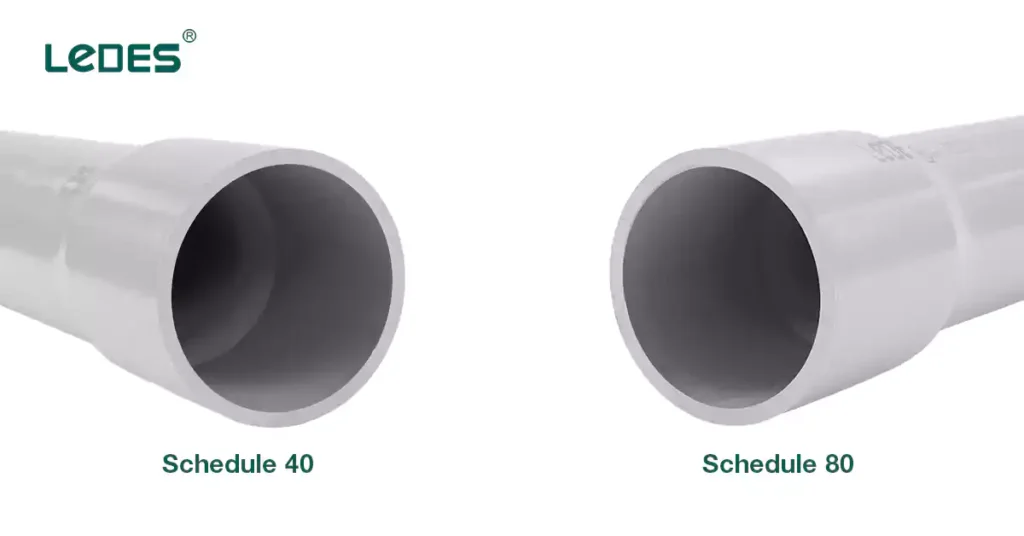

Schedule 40 vs. Schedule 80 PVC Conduit (5 Different)

When choosing PVC conduit for an electrical installation, understanding the difference between Schedule 40 and Schedule 80 is crucial. Both types are widely used in residential, commercial, and industrial applications, but each has unique features, strengths, and code-specific uses. Below is a comprehensive comparison to help you select the right conduit for your project.

1. Espesor y resistencia de la pared

- Schedule 40 PVC Conduit has thinner walls, making it lighter and easier to handle and cut. It is ideal for above-ground or underground installations in areas where physical damage is unlikely.

- Schedule 80 PVC Conduit has thicker walls, offering greater mechanical strength and resistance to impact. This makes it better suited for environments with potential for physical damage or high traffic, such as exposed installations in industrial areas.

Inner Diameter (ID)

The outer diameter of both Schedule 40 and Schedule 80 conduit is the same, ensuring compatibility with fittings.

However, due to its thicker wall, Schedule 80 has a smaller inner diameter, which reduces wire-pulling space and can affect conduit fill calculations.

2. Resistencia al fuego y a los rayos UV

Los conductos Schedule 40 y 80 están disponibles con formulaciones resistentes a los rayos UV y deben cumplir con los requisitos de rendimiento de llama del NEC.

Ninguno es inherentemente ignífugo como los conductos metálicos, pero son autoextinguibles y están diseñados para resistir la propagación de las llamas.

3. Resistencia química y corrosiva

Ambos tipos son no metálicos y resistentes a la corrosión, lo que los hace adecuados para entornos químicos.

El acero Schedule 80 suele preferirse en lugares más agresivos o corrosivos debido a su mayor espesor y tenacidad.

4. Uso en áreas con daños físicos

De acuerdo con NEC 352.10(K), el Anexo 80 debe utilizarse “cuando esté sujeto a daños físicos”, como:

Instalaciones exteriores expuestas

Almacenes o plantas de fábrica

Ubicaciones con movimiento frecuente de equipos

5. Peso e instalación

El Schedule 40 es más fácil de trabajar debido a su peso liviano y flexibilidad, lo que reduce los costos de mano de obra para instalaciones grandes.

El Schedule 80, aunque más resistente, es más pesado y más rígido, lo que puede requerir más esfuerzo para cortarlo, doblarlo y asegurarlo.

Tabla comparativa

Característica | Conducto de PVC Schedule 40 | Conducto de PVC Schedule 80 |

Estándares | UL 651, NEMA TC-2 | UL 651, NEMA TC-2 |

Espesor de la pared | Disolvente | Más grueso |

Peso | Encendedor | Más pesado |

Diámetro interior | Más grande (más espacio para cables) | Más pequeño (menos espacio para cables) |

Resistencia mecánica | Moderado | Alto |

Costo | Más bajo | Más alto |

Instalación | Más fácil de cortar y doblar. | Es más difícil trabajar con ellos |

La elección entre conductos de PVC de cédula 40 y cédula 80 depende del entorno y las exigencias de la aplicación. Para la mayoría de los trabajos eléctricos estándar, la cédula 40 es suficiente. Sin embargo, cuando las instalaciones requieren mayor resistencia a impactos o se enfrentan a condiciones más severas, la cédula 80 es la opción más segura y cumple con la normativa.

Soluciones de conductos de PVC Ledes Schedule 40

Como fabricante profesional de conductos eléctricos, Ledes ofrece una línea premium de soluciones de conductos de PVC Cédula 40, diseñadas para satisfacer las necesidades de proyectos residenciales, comerciales, industriales y de infraestructura. Fabricados para ofrecer durabilidad, fácil instalación y resistencia ambiental, los conductos de PVC Cédula 40 de Ledes gozan de la confianza de electricistas y contratistas de todo el mundo.

Características del producto

- Tamaños comerciales estándar: Disponible desde 1/2″ hasta 6″.

- Diseño de extremo de campana Para una fácil instalación con soldadura con solvente.

- Alta resistencia al impacto y fuerza de aplastamiento Para entornos difíciles.

- Pared interior lisa para Fácil tracción del cable y reducción de la fricción.

Diseñado para funcionar

El conducto de PVC Ledes Schedule 40 está fabricado con materiales de cloruro de polivinilo (PVC) rígidos de alta calidad que son:

- Resistente a la corrosión, ideal para uso en entornos húmedos, mojados y subterráneos.

- No conductor, garantizando un aislamiento seguro de los conductores eléctricos.

- Resistente a los rayos UV, con estabilizadores añadidos para un rendimiento superior en exteriores.

- Retardante de fuego, formulado para cumplir con los estándares UL 651 de resistencia a la llama.

Cumple con el código y está certificado

Los conductos Ledes se prueban rigurosamente para cumplir con los estándares internacionales y regionales:

- Listado UL 651 Para conductos y accesorios de PVC rígido.

- Cumple con NEMA TC-2, cumpliendo especificaciones dimensionales y de rendimiento.

- Cumple con Artículo 352 del NEC Para uso en conductos de PVC rígidos.

Sistemas integrales de conductos

Ledes no se limita a los conductos. Para brindar una solución de instalación completa, ofrece:

- Accesorios compatibles Schedule 40, incluidos acoplamientos, codos, adaptadores, cajas y más.

- Longitudes personalizadas y opciones de embalaje para proyectos de gran escala o distribución.

¿Por qué elegir Ledes?

Elegir Ledes significa elegir:

Calidad certificada

Rendimiento comprobado

Disponibilidad global

Soporte técnico experto

Ya sea que esté cableando una casa nueva, mejorando una instalación comercial o construyendo infraestructura para el futuro, las soluciones de conductos de PVC Ledes Schedule 40 ofrecen la confiabilidad y el cumplimiento que exige su proyecto.

Guía de compra de conductos de PVC y asesoramiento de expertos

Elegir el conducto de PVC Schedule 40 adecuado no se trata solo de elegir el tamaño, sino también de evaluar el cumplimiento normativo, la compatibilidad, las necesidades del proyecto y la fiabilidad del proveedor. Esta guía explica qué considerar antes de comprar, para garantizar que obtenga el producto ideal para su infraestructura eléctrica.

8 consideraciones clave antes de comprar

1. Tamaño del conducto (diámetro)

Elija el tamaño comercial nominal correcto (por ejemplo, ½”, ¾”, 1″, 2″) según la cantidad y el tipo de conductores.

Siga las tablas de llenado de conductos NEC y asegúrese de que haya suficiente espacio para tirar y disipar el calor.

2. Espesor de la pared

Asegúrese de que el espesor de pared sea el Schedule 40 requerido: proporciona la resistencia adecuada para la mayoría de las aplicaciones residenciales y comerciales livianas.

Para áreas sujetas a daños físicos, considere actualizar al Anexo 80.

3. Cumplimiento de las normas

Verifique que el conducto esté listado por UL (UL 651) o certificado por CSA y que cumpla con el Artículo 352 del NEC.

Verifique el cumplimiento de los estándares regionales si se encuentra fuera de América del Norte

4. Calidad del material

Utilice materiales de PVC de alta calidad, vírgenes o reprocesados certificados.

Busque resistencia química, resistencia a los rayos UV (si se expone al aire libre) y tolerancia al calor.

5. Estimación de la cantidad del proyecto

Calcule la cantidad total de metros lineales necesarios, incluida la longitud adicional para curvas y desechos.

No olvides accesorios como acoplamientos, adaptadores y cajas.

6. Compatibilidad de accesorios

Asegúrese de que los accesorios (codos, adaptadores, cajas) estén listados para su uso con conductos de PVC Schedule 40.

7. Transporte y manipulación

Planifique un transporte seguro: el PVC puede dañarse si se carga de forma inadecuada o si se produce un impacto.

Guárdelo en un área seca y sombreada para evitar la degradación y deformación por los rayos UV.

8. Marcas y fabricantes de renombre

Elija productos de fabricantes bien establecidos con control de calidad, documentación técnica y soporte.

Tenga en cuenta la disponibilidad de accesorios y conexiones compatibles.

Asesoramiento de expertos

Consejo 1: No mezcle tuberías y conductos

Aunque las tuberías y conductos de PVC Schedule 40 parezcan similares, las tuberías de agua de PVC no tienen clasificación eléctrica. Utilice únicamente conductos homologados por UL para el tendido de cables.

Consejo 2: Planifique la expansión

El PVC se expande y contrae con los cambios de temperatura. Utilice acoplamientos de expansión en tramos largos, especialmente en exteriores.

Consejo 3: Utilice imprimación y cemento solvente para sellos herméticos

En ambientes húmedos o subterráneos, siga las prácticas recomendadas para pegar las uniones. Deje curar antes de enterrar o tender cables.

Consejo 4: Ajuste las clasificaciones de temperatura

Los conductores no deben superar la temperatura máxima nominal del conducto de PVC, que normalmente es 90 °C (194 °F).

Conclusión

El conducto de PVC cédula 40 destaca como una de las soluciones de conductos eléctricos más utilizadas tanto en aplicaciones residenciales como comerciales. Su combinación de durabilidad, resistencia a la corrosión, facilidad de instalación y rentabilidad lo convierte en una opción confiable para proteger el cableado eléctrico en diversos entornos, desde sistemas subterráneos hasta paredes interiores y tendidos exteriores expuestos.

A lo largo de esta guía, hemos explorado sus características principales, los permisos pertinentes del código NEC, los procesos de fabricación, los accesorios y las comparaciones con otros tipos de tuberías, como la Schedule 80 y la tubería de PVC estándar. También hemos incluido consejos esenciales de compra y pautas prácticas de instalación para garantizar la seguridad y el cumplimiento de su proyecto.

Como con cualquier producto de infraestructura eléctrica, elegir el conducto adecuado implica más que simplemente elegir un tamaño: se trata de comprender las necesidades de rendimiento, las condiciones ambientales y los requisitos de la normativa. Ya sea contratista, constructor o ingeniero, el conducto de PVC Schedule 40 ofrece una solución flexible y fiable que evoluciona constantemente según las exigencias de la construcción moderna.

Preguntas frecuentes

¿Para qué se utiliza el conducto de PVC Schedule 40?

El conducto de PVC cédula 40 se utiliza principalmente para proteger y enrutar cableado eléctrico en aplicaciones residenciales, comerciales e industriales. Es apto tanto para instalaciones sobre el suelo como subterráneas, incluyendo su uso en paredes, techos, suelos, enterramiento directo y revestimiento de hormigón. También está aprobado para entornos húmedos y corrosivos cuando se instala con accesorios compatibles.

¿Para qué se utiliza la tubería de PVC Schedule 40?

Las tuberías de PVC cédula 40 se utilizan habitualmente en aplicaciones de plomería, como la distribución de agua potable, el riego y los sistemas de drenaje. Si bien pueden parecer similares a los conductos, están diseñadas para el transporte de fluidos y no están clasificadas para uso eléctrico.

¿Puede enterrarse el PVC Schedule 40?

Sí, el conducto de PVC cédula 40 está aprobado para enterramiento directo y para encapsulamiento en concreto, siempre que se instale de acuerdo con el Artículo 352 del Código Eléctrico Nacional (NEC) y los códigos locales. Sin embargo, en zonas propensas a daños físicos, podría requerirse el uso de cédula 80.

¿Qué profundidad debe tener un conducto de PVC debajo del hormigón?

Generalmente, los conductos no metálicos requieren una profundidad de enterramiento de 60 cm. Si se instalan bajo losas de hormigón en entornos comerciales o industriales, generalmente deben enterrarse al menos a 45 cm. Los requisitos de profundidad pueden variar según el voltaje, la ubicación y la carga de tráfico, por lo que siempre debe consultar con las autoridades locales competentes.

¿Es posible mezclar PVC Schedule 40 y Schedule 80?

Sí, los conductos de PVC cédula 40 y 80 pueden conectarse entre sí mediante accesorios estándar, ya que ambos tipos tienen el mismo diámetro exterior. Sin embargo, tienen diferentes espesores de pared y resistencias, por lo que su combinación debe realizarse con precaución y, por lo general, solo al realizar transiciones entre áreas con diferentes requisitos de protección.

¿Se puede utilizar PVC Schedule 40 para cableado eléctrico?

Solo se pueden utilizar conductos de PVC cédula 40 (marcados y homologados para uso eléctrico) en instalaciones eléctricas. Las tuberías de PVC cédula 40 habituales para plomería no deben sustituirse por conductos, ya que no cumplen con los requisitos de protección contra llamas y humo de los códigos eléctricos.

¿Cómo doblar un conducto de PVC Schedule 40?

El conducto de PVC cédula 40 se puede doblar con una fuente de calor, como una pistola de calor o una manta térmica especial para PVC. Una vez ablandado, se puede moldear con un molde o guía de doblado. Debe enfriarse en su posición para mantener su forma. Evite el sobrecalentamiento.

¿Cuánto dura un conducto de PVC Schedule 40?

Si se instala correctamente y se protege de la exposición extrema a los rayos UV o de daños mecánicos, el conducto de PVC cédula 40 puede durar 50 años o más. Su resistencia a la corrosión, la humedad y los productos químicos lo hace muy duradero en la mayoría de los entornos.

¿Cuál es la diferencia entre el PVC blanco y el PVC gris?

El PVC blanco se utiliza normalmente para sistemas de plomería y agua y no está clasificado para uso eléctrico.

El PVC gris está fabricado específicamente para aplicaciones eléctricas, es resistente a los rayos UV y cumple con los requisitos UL y NEC de resistencia al fuego y aislamiento.