Tabla de contenido

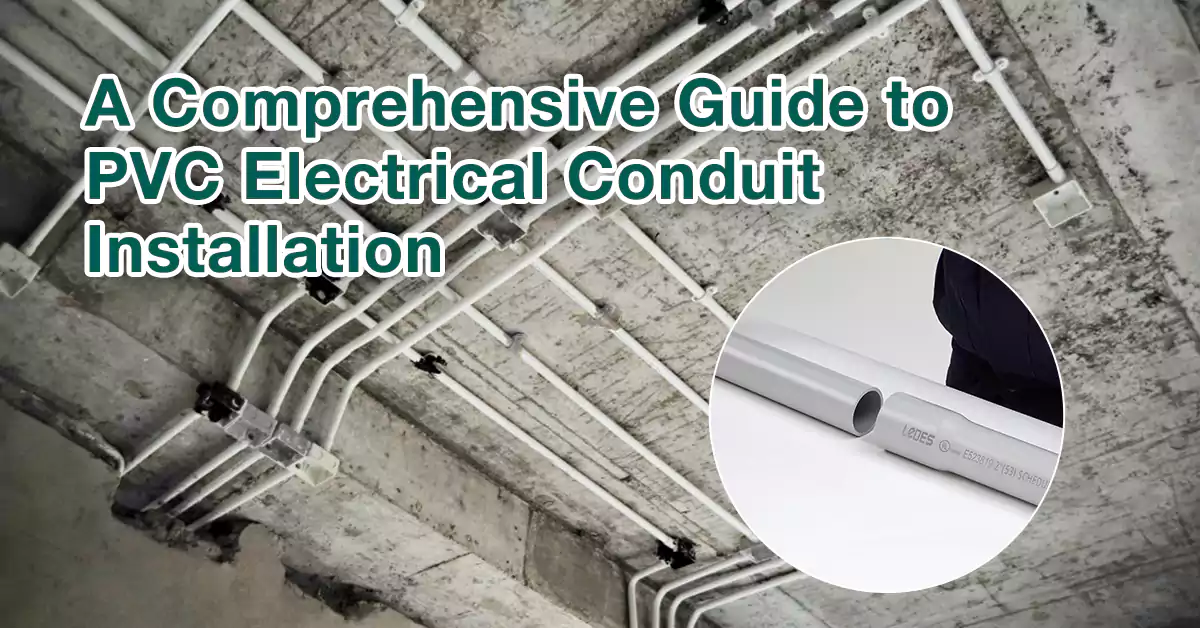

Los sistemas eléctricos son redes complejas que requieren una atención meticulosa a los detalles durante la instalación. Un aspecto fundamental de este proceso es la instalación de conductos eléctricos de PVC. Los conductos de PVC sirven como carcasa protectora para los cables eléctricos, protegiéndolos de posibles daños y proporcionando una vía segura para su funcionamiento seguro.

No se puede enfatizar lo suficiente la importancia de una instalación adecuada de los conductos eléctricos de PVC. Esto es especialmente cierto cuando se trabaja con conductos eléctricos de PVC (cloruro de polivinilo). La instalación correcta de los conductos de PVC es crucial para garantizar la seguridad, la eficiencia y la longevidad de su sistema eléctrico. En este artículo, exploraremos la importancia de las prácticas de instalación adecuadas para los conductos eléctricos de PVC y profundizaremos en los pasos esenciales involucrados. Al comprender la importancia de una instalación adecuada, estará equipado con el conocimiento para realizar instalaciones exitosas de conductos de PVC que cumplan con los estándares de seguridad y brinden una infraestructura eléctrica confiable.

Las instalaciones eléctricas son tareas complejas que exigen una atención minuciosa a los detalles. Cuando se trata de instalar conductos eléctricos de PVC (cloruro de polivinilo), hay varios factores cruciales que se deben tener en cuenta antes de sumergirse en el proceso de instalación. Comprender y abordar estas consideraciones es esencial para garantizar un sistema eléctrico seguro y eficiente.

El cumplimiento de los códigos y las normas eléctricas es fundamental a la hora de instalar conductos eléctricos de PVC (cloruro de polivinilo). Estos códigos y normas establecen estándares industriales para garantizar la instalación segura y adecuada de los sistemas eléctricos.

Los códigos y reglamentos eléctricos proporcionan pautas para diversos aspectos de la instalación de conductos, incluidos el espaciado, el soporte, la conexión a tierra y los métodos de cableado. El cumplimiento de estas normas no solo garantiza la seguridad del sistema eléctrico, sino que también ayuda a prevenir infracciones del código, posibles accidentes e ineficiencias operativas.

El Código Eléctrico Nacional (NEC) es una norma ampliamente reconocida en los Estados Unidos que rige las instalaciones eléctricas. Abarca una amplia gama de temas relacionados con los sistemas eléctricos, incluida la instalación de conductos. Algunas secciones relevantes del NEC incluyen:

Artículo 352: Conducto rígido de cloruro de polivinilo (PVC)

Artículo 358: Tubería Metálica Eléctrica (EMT)

Artículo 362: Tubería eléctrica no metálica (ENT)

Artículo 376: Conductos metálicos para cables

Artículo 390: Canalizaciones subterráneas

Artículo 352: Conducto rígido de cloruro de polivinilo (PVC):

Este artículo cubre los requisitos para conductos de PVC rígido, incluidas las prácticas de instalación y los usos permitidos.

Se especifica que los conductos de PVC deben estar sujetos y soportados de forma segura a intervalos para ciertas longitudes de conductos de diferentes tamaños.

Se describen las capacidades máximas de llenado de los conductos de PVC en función del tamaño y el tipo de conductores que se instalen.

Proporciona pautas para las profundidades de entierro cuando se utilizan conductos de PVC bajo tierra.

Antes de realizar la instalación, es necesario planificar dos cosas.

- Accesibilidad: asegúrese de que las rutas de los conductos sean fácilmente accesibles para la instalación, el mantenimiento y las modificaciones futuras.

- Obstáculos: Identifique y trabaje alrededor de cualquier infraestructura o elemento estructural existente que pueda obstaculizar la instalación del conducto.

- Consideraciones ambientales: Elija materiales de conducto adecuados para las condiciones ambientales, como temperatura, humedad o sustancias corrosivas.

- Tirado de cables: minimice las curvas cerradas y los giros cerrados en la ruta del conducto para facilitar el tirado suave de los cables durante la instalación.

- Capacidad del cable: determine la cantidad y el tamaño de los cables que el conducto debe acomodar, considerando las necesidades de expansión futuras.

- Relaciones de llenado: Cumpla con los códigos y estándares eléctricos para determinar la relación de llenado máxima permitida para los conductos de PVC.

- Caída de tensión: seleccione tamaños de conductos que minimicen la caída de tensión, especialmente para tramos de conductos largos o aplicaciones de alta corriente.

- Radio de curvatura: asegúrese de que el tamaño del conducto seleccionado permita un radio de curvatura adecuado para evitar daños en el cable durante la instalación.

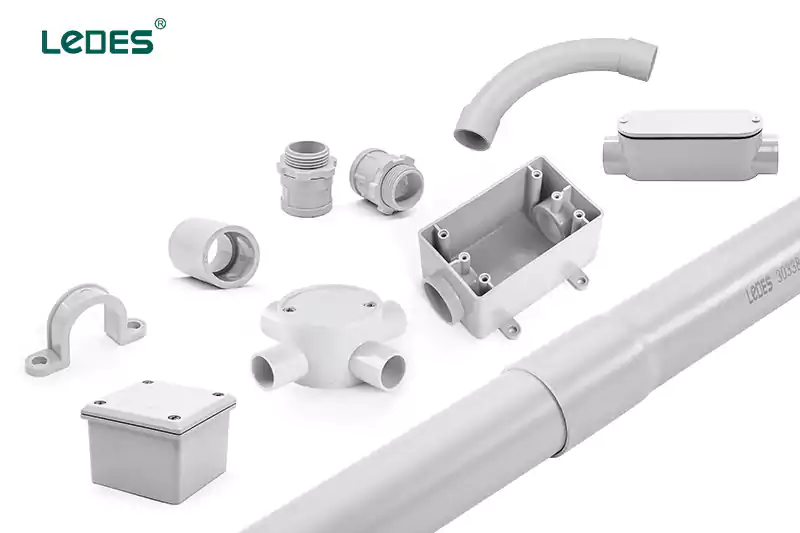

Antes de instalar conductos eléctricos de PVC, considere la posibilidad de seleccionar los accesorios y conexiones adecuados para los conductos. Estos componentes desempeñan un papel fundamental para garantizar un sistema de conductos seguro y funcional. Tenga en cuenta los siguientes aspectos al seleccionar los accesorios y conexiones para los conductos:

- Tipo y tamaño: Elija accesorios que sean compatibles con el conducto de PVC y que coincidan con el tamaño del conducto que se esté utilizando (por ejemplo, codos, acoplamientos, conectores).

- Material: Asegúrese de que los accesorios estén fabricados con materiales resistentes a la corrosión y duraderos, adecuados para el entorno previsto.

- Tipo de rosca: Verifique que los accesorios tengan el tipo de rosca apropiado (por ejemplo, NPT – National Pipe Thread) para una conexión segura.

- Tipo de unión de conducto: considere el tipo de unión requerido para su instalación, como uniones soldadas con solvente o accesorios de compresión, y seleccione los accesorios en consecuencia.

- Accesibilidad: Si la instalación requiere acceso futuro para mantenimiento o tendido de cables, seleccione accesorios que permitan un fácil desmontaje y reensamblaje.

- Soportes de conductos: elija soportes adecuados, como correas, colgadores o abrazaderas, para sujetar y sostener de forma segura el conducto a intervalos regulares.

- Bujes y ojales: utilice bujes o ojales para proteger los cables contra la abrasión y los daños en los puntos de entrada o salida de los conductos.

- Cuerpos de conductos: seleccione cuerpos de conductos (por ejemplo, LB, LL, LR, T) para facilitar los cambios de dirección, proporcionar puntos de acceso o acomodar empalmes de cables dentro del sistema de conductos.

- Puesta a tierra y unión: considere utilizar bujes de puesta a tierra, puentes de unión o abrazaderas de puesta a tierra para garantizar la puesta a tierra y la unión adecuadas del sistema de conductos.

- Juntas de expansión: en los casos en que los conductos estén sujetos a variaciones de temperatura, seleccione juntas de expansión para adaptarse a la expansión y contracción térmica.

Para instalar con éxito un conducto eléctrico de PVC, necesitará las siguientes herramientas esenciales:

Se utiliza una pistola de calor para doblar conductos, similar a una pistola de calor, para crear curvas en el conducto, lo que permite un tendido suave y evita ángulos agudos o torceduras.

Se utiliza un cortador de conductos para cortar con precisión el conducto de PVC a la longitud deseada. Garantiza cortes limpios y precisos.

Se necesita un destornillador para ajustar los accesorios del conducto, asegurar las abrazaderas del conducto y realizar otras tareas de fijación durante la instalación.

Se utiliza una cinta de pesca, también conocida como alambre de arrastre, para guiar los cables a través del conducto. Ayuda a tirar y enrutar los cables.

Un nivel es útil para garantizar que el conducto esté instalado horizontal o verticalmente, manteniendo una apariencia limpia y profesional.

Una cinta métrica es esencial para medir con precisión la longitud de los conductos, los ángulos de curvatura y garantizar el espacio adecuado entre los soportes.

Los alicates son herramientas versátiles que se pueden utilizar para agarrar, torcer y cortar cables durante el proceso de instalación de conductos.

Si no se dispone de un cortador de conductos, se puede utilizar una sierra para metales o un cortador de tubos de PVC para cortar el conducto de PVC.

Es necesario un taladro para crear agujeros para las correas de los conductos, soportes de montaje y otros accesorios necesarios.

Estas herramientas le ayudarán a instalar eficazmente conductos eléctricos de PVC, garantizando un enrutamiento adecuado, conexiones seguras y prolijidad en la instalación.

Usando una cinta métrica, marque las ubicaciones donde se instalará el conducto, incluidos los puntos de entrada y salida, curvas, cajas de conexión y soportes.

Asegúrese de que las áreas marcadas estén alineadas con la ruta del conducto planificada.

Mida la longitud requerida para cada sección de conducto según sus marcas.

Utilice un cortador de conductos o una sierra para metales para hacer cortes limpios y rectos en el conducto.

Elimine las rebabas o los bordes afilados con una herramienta desbarbadora.

Conecte los accesorios de conducto adecuados, como codos, acoplamientos o conectores, a las secciones de conducto.

Asegúrese de que los accesorios estén bien fijados para proporcionar una conexión firme y confiable.

Instale correas o abrazaderas para conductos a intervalos regulares a lo largo de la ruta del conducto.

Utilice tornillos o anclajes para asegurar los soportes a la superficie de montaje, como paredes o techos.

Conecte las secciones del conducto y los accesorios entre sí, asegurándose de que queden bien ajustados.

Aplique cemento o pegamento para conductos de PVC en el interior de los accesorios antes de unirlos para garantizar un sellado hermético.

Siga las instrucciones del fabricante para la aplicación de cemento o pegamento y el tiempo de secado.

Coloque una cinta de pescado o un alambre de tracción en el punto de inicio del sistema de conductos.

Pase con cuidado la cinta de pescado a través del conducto, tirando de ella a lo largo del camino deseado.

Utilice lubricación, si es necesario, para facilitar el proceso de tracción del cable.

Conecte los cables a la cinta pescadora y páselos a través del conducto, asegurándose de que no estén tensos ni dañados.

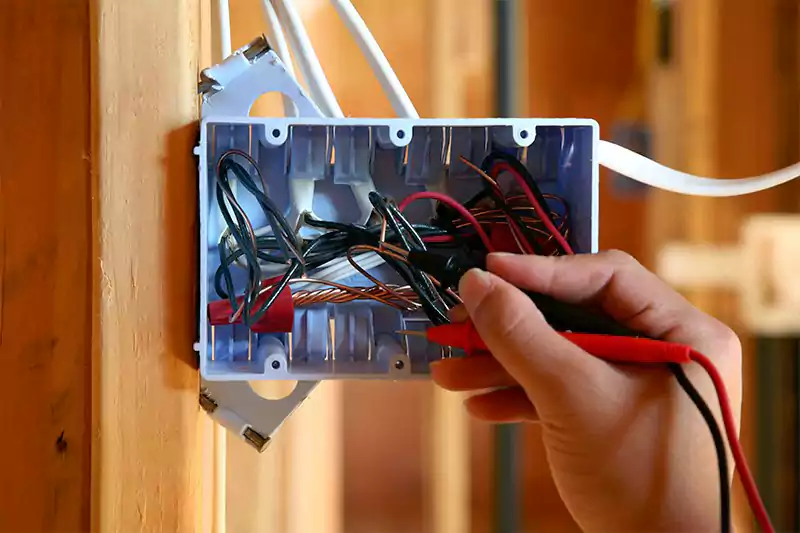

Instale cuerpos de conductos, cajas de conexiones u otros accesorios según sea necesario para empalmes de cables, cambios de dirección o puntos de acceso.

Fije firmemente los accesorios al conducto utilizando herrajes y accesorios adecuados.

Verifique nuevamente todas las conexiones, asegurándose de que estén correctamente alineadas, seguras y libres de espacios o holguras.

Utilice un destornillador o una herramienta adecuada para apretar cualquier accesorio o sujetador suelto.

Inspeccione todo el sistema de conductos para asegurarse de que esté correctamente alineado, montado de forma segura y cumpla con los estándares de seguridad.

Verifique si hay defectos visibles, como desalineaciones o conductos dañados.

Verifique que el cableado esté ordenado de forma ordenada y correctamente apoyado dentro del conducto.

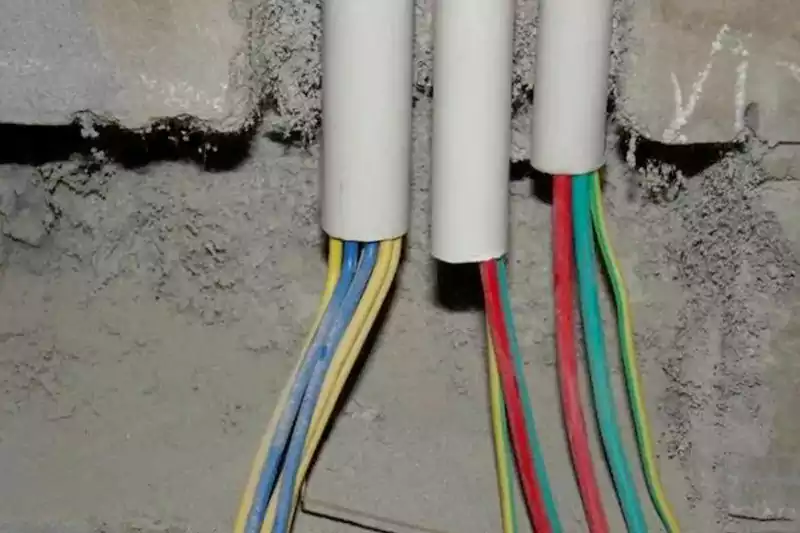

En la instalación de conductos eléctricos de PVC, el paso de “Cableado y Tendido de Cables” incluye los siguientes aspectos principales:

Antes de instalar el conducto, es necesario preparar los cables. Esto implica pelar el aislamiento exterior de los cables para exponer los conductores individuales. También es posible que sea necesario pelar los extremos de los conductores para garantizar conexiones eléctricas adecuadas.

Introducir cables a través de un conducto puede ser una tarea complicada, especialmente si el conducto es largo o tiene múltiples curvas. A continuación, se indican algunas técnicas para facilitar el proceso:

- Lubricación: Aplicar un lubricante adecuado a los cables puede reducir la fricción y facilitar la tracción.

- Radio de curvatura adecuado: asegúrese de que los cables no se doblen más allá del radio de curvatura recomendado para evitar dañar el aislamiento o los conductores.

- Herramientas de tracción: Se pueden utilizar diversas herramientas, como pinzas para tirar de cables o cintas pasacables, para ayudar a tirar de los cables a través del conducto.

- Agrupamiento adecuado de cables: agrupar los cables antes de tirarlos puede hacer que el proceso sea más sencillo y evitar enredos.

Es fundamental mantener una gestión adecuada de los cables dentro de los sistemas de conductos para garantizar la seguridad y la facilidad de mantenimiento. A continuación, se indican algunas consideraciones:

- Tamaño adecuado del conducto: el conducto debe tener suficiente espacio para acomodar los cables sin causar una compresión o flexión excesiva.

- Espaciado entre cables: Se debe mantener un espacio adecuado entre los cables dentro del conducto para evitar el sobrecalentamiento y las interferencias.

- Fijación de cables: Los cables deben estar sujetos de forma segura dentro del conducto utilizando soportes o abrazaderas adecuados para evitar movimientos o tensiones excesivas.

- Etiquetado: Se recomienda etiquetar los cables en ambos extremos para facilitar la identificación y solución de problemas en el futuro.

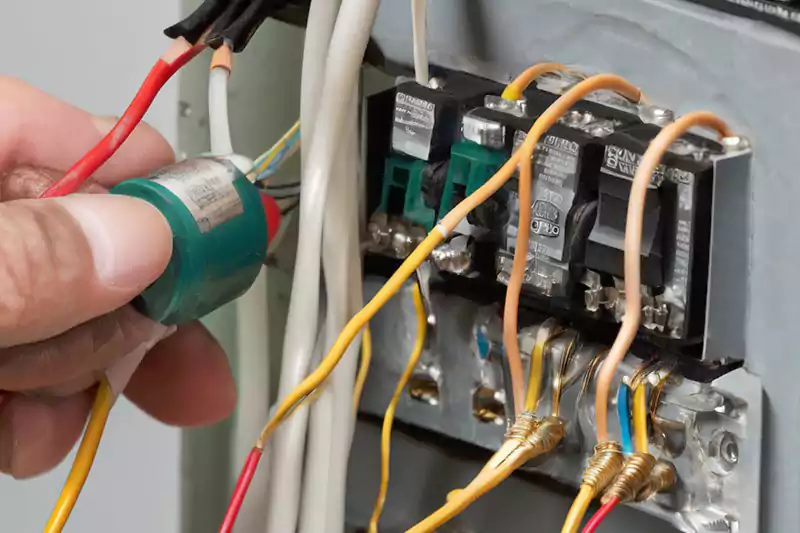

El uso correcto de los accesorios y conexiones es fundamental en la instalación de conductos eléctricos de PVC. Estos desempeñan un papel importante en el proceso de instalación.

La creación de curvas precisas de conductos con herramientas de doblado es esencial para garantizar el tendido y la instalación adecuados de los cables. Las herramientas de doblado, como las dobladoras de conductos o las pistolas de calor, se utilizan para doblar el conducto en el ángulo deseado sin dañar su estructura o integridad. Las curvas precisas ayudan a garantizar una tracción suave de los cables y evitan una tensión excesiva o curvas cerradas que podrían dañar los cables. O utilice directamente accesorios como codos y curvas.

La instalación correcta de las cajas de conexiones de conductos es fundamental para la seguridad eléctrica y el acceso cómodo a las conexiones de cableado. Las cajas de conexiones se utilizan para proporcionar un recinto seguro para empalmes, conexiones o terminaciones de cables. Al instalar cajas de conexiones, es importante asegurarse de que tengan el tamaño adecuado para la cantidad y el tamaño de los cables, y que estén bien sujetas a la pared o la estructura. Es posible que se requiera un sellado o empaquetadura adecuados para mantener la integridad de la instalación eléctrica.

En algunas instalaciones, puede ser necesario realizar una transición entre diferentes tamaños o tipos de conductos. Esto puede ocurrir al conectar conductos de diferentes diámetros o al realizar una transición de un conducto de PVC a un conducto de metal, por ejemplo. Para facilitar estos cambios, se utilizan accesorios o adaptadores de transición. Estos accesorios están diseñados para proporcionar una transición segura y suave entre los diferentes tamaños o materiales de conductos, lo que garantiza un tendido adecuado de los cables y mantiene la integridad de la instalación eléctrica.

La conexión a tierra es un aspecto fundamental de los sistemas eléctricos que garantiza la seguridad al proporcionar una vía para que las fallas eléctricas se descarguen de manera segura a tierra. En los sistemas de conductos, la conexión a tierra cumple múltiples propósitos, como proteger contra descargas eléctricas, reducir el riesgo de incendios eléctricos y mantener el funcionamiento adecuado de los equipos eléctricos. La conexión a tierra también ayuda a mitigar la interferencia electromagnética.

Si bien el conducto de PVC en sí no es conductor, es importante garantizar una conexión a tierra adecuada para los equipos y sistemas eléctricos conectados al conducto. Esto se logra generalmente conectando a tierra los componentes metálicos asociados con el sistema eléctrico, como cajas de conexiones, gabinetes y electrodos de conexión a tierra. Los conductores de conexión a tierra de cobre o aluminio se utilizan para establecer una ruta de baja resistencia hacia el sistema de conexión a tierra. Las técnicas de conexión a tierra para conductos de PVC pueden incluir:

- Conexión de accesorios metálicos, cajas de conexiones y envolventes al conductor de puesta a tierra mediante tornillos de puesta a tierra o puentes de unión.

- Dimensionar adecuadamente los conductores de puesta a tierra según la carga eléctrica y siguiendo los códigos y estándares eléctricos locales.

- Garantizar una ruta de conexión a tierra continua y de baja resistencia en todo el sistema de conductos.

La unión es el proceso de conectar secciones de conductos metálicos entre sí para garantizar la continuidad eléctrica y establecer una ruta de conexión a tierra confiable. Ayuda a evitar diferencias de potencial de voltaje entre componentes metálicos y reduce el riesgo de peligros eléctricos. Las técnicas de unión pueden implicar el uso de casquillos de unión, puentes de unión o correas de unión para establecer una ruta metálica continua en todo el sistema de conductos.

Al comprender la importancia de la conexión a tierra en los sistemas de conductos, implementar técnicas de conexión a tierra adecuadas para conductos de PVC y garantizar una unión efectiva, puede mejorar la seguridad eléctrica, protegerse contra fallas eléctricas y promover el funcionamiento eficiente de los sistemas eléctricos.

En la instalación de conductos eléctricos de PVC, es importante conocer los problemas comunes que pueden surgir y saber cómo solucionarlos. Algunos problemas de instalación comunes incluyen:

A veces, durante el proceso de instalación, el conducto puede obstruirse o bloquearse, lo que dificulta el paso de los cables. Esto puede suceder debido a escombros de construcción, una gestión inadecuada de los cables o una instalación incorrecta de los accesorios. Para solucionar este problema, se pueden seguir los siguientes pasos:

- Inspeccione el conducto para detectar posibles obstrucciones o bloqueos.

- Limpie el conducto quitando cualquier residuo u objeto extraño.

- Asegúrese de que los cables estén bien colocados dentro del conducto para evitar futuros bloqueos.

Los conductos pueden dañarse o desalinearse durante la instalación, lo que puede afectar la integridad y la funcionalidad del sistema eléctrico. Las causas más comunes incluyen impactos accidentales, manipulación inadecuada o soporte inadecuado. Para resolver estos problemas:

- Inspeccione el conducto para detectar cualquier daño visible o desalineación.

- Reemplace cualquier sección dañada del conducto.

- Enderece o realinee las secciones desalineadas, si es posible.

- Asegúrese de que el conducto cuente con el soporte adecuado para evitar daños o desalineaciones futuras.

La instalación o selección incorrecta de accesorios y conexiones para conductos puede provocar diversos problemas, como una mala continuidad eléctrica, conexiones sueltas o dificultad para tender los cables. Para solucionar estos problemas:

- Inspeccione los accesorios y conexiones para detectar cualquier signo de instalación incorrecta o daños.

- Reemplace cualquier accesorio defectuoso o instalado incorrectamente.

- Asegúrese de apretar correctamente las conexiones para mantener la continuidad eléctrica.

- Utilice accesorios y conectores adecuados que sean compatibles con el conducto y el sistema eléctrico.

Es posible que se requieran pasos adicionales para la resolución de problemas según los problemas específicos que surjan durante el proceso de instalación. Es importante consultar los códigos y normas eléctricas pertinentes y buscar asistencia profesional si es necesario para garantizar una instalación segura y confiable de conductos eléctricos de PVC.

Pueden existir muchas situaciones y escenarios durante las instalaciones eléctricas, aquí te dejamos algunos consejos para diferentes escenarios:

- Recorridos por encima del suelo: Al instalar conductos de PVC sobre el suelo, es importante tener en cuenta factores como la exposición a la luz solar, las variaciones de temperatura y la protección mecánica. Se pueden utilizar conductos de PVC resistentes a los rayos UV o conductos con revestimientos resistentes a los rayos UV adecuados para proteger contra la degradación por la luz solar. Se deben utilizar soportes y fijaciones adecuados para fijar el conducto en su lugar.

- Instalaciones enterradas: Para las instalaciones de conductos de PVC enterrados, es fundamental cumplir con los códigos y las normas de construcción locales. El conducto debe enterrarse a la profundidad adecuada para protegerlo de daños y cumplir con las especificaciones de profundidad de enterramiento requeridas. Además, el uso de conductos de PVC de cédula 80, que son más rígidos y duraderos, puede brindar protección adicional contra presiones externas y posibles impactos.

- Planifique el diseño: Antes de instalar conductos de PVC para circuitos con múltiples derivaciones, planifique cuidadosamente el diseño para garantizar una distribución y organización eficientes de los cables. Considere la cantidad de circuitos, su distribución y la ubicación de las cajas de conexiones o los paneles.

- Utilice conductos separados: Según la complejidad del circuito, puede resultar beneficioso utilizar conductos separados para diferentes derivaciones o circuitos. Esto permite una identificación, resolución de problemas y modificaciones futuras más sencillas.

- Etiquetado: Etiquete adecuadamente los conductos, cajas de conexiones y cables para garantizar una identificación clara de los circuitos y simplificar el mantenimiento o las reparaciones.

- Consulte los códigos locales: Los requisitos de protección contra incendios para las instalaciones de conductos de PVC pueden variar según los códigos y las normas de construcción locales. Es importante consultar y cumplir con estos requisitos para garantizar el cumplimiento y la seguridad.

- Utilice materiales resistentes al fuego: En áreas donde es necesario aplicar protección contra incendios, como paredes o techos resistentes al fuego, utilice conductos de PVC resistentes al fuego y accesorios asociados. Estos materiales están diseñados específicamente para soportar altas temperaturas y evitar la propagación del fuego.

- Cortafuegos: En algunos casos, puede ser necesario utilizar materiales o técnicas cortafuegos en las penetraciones de conductos a través de barreras resistentes al fuego. Estos materiales ayudan a mantener la resistencia al fuego de la barrera sellando los huecos y evitando el paso de llamas o humo.

Recuerde consultar las normas y códigos eléctricos locales y buscar asesoramiento profesional cuando se trate de situaciones o requisitos específicos. Esto garantizará que la instalación de conductos eléctricos de PVC se realice de manera segura y de conformidad con las normas aplicables.

4. Environment-Specific Recommendations

Choose conduit materials based on the project’s environment and performance requirements. The table below provides quick guidance for common scenarios, including typical sizes, protection, and required certifications:

Environment / Project | Recommended Conduit Type(s) | Typical Sizes | Protection/Certifications |

Underground (direct-burial) | Rigid PVC (Schedule 40/80) or HDPE (ultra-duct flexible); IMC/RMC in concrete encasement. | ½″–4″ (2″–6″ for large feeders) | UL/CSA direct-burial listings (e.g. UL 651, CSA C22.2 for DB conduit), watertight joints, UV-stabilized (burial UV exposure minimal). PVC inherently won’t corrode. |

Corrosive/Chemical plants | Fiberglass-reinforced conduit (RTRC), CPVC conduit, or stainless-steel/PVC-coated RMC. | ½″–2″ (larger for mains) | Chemical- and acid-resistant materials; NEMA 4X or equivalent; flame-proof in hazardous areas. Certified for corrosion (e.g. NEC Article 355 for RTRC). |

Coastal/Outdoor (salt air) | UV-rated PVC (fused or rigid), aluminum, or 304/316 stainless conduit; PVC-coated steel. | ½″–2″ (branch circuits) | UV-protected (UL 651 “sunlight resistant”), heavy galvanizing or marine-grade alloy; NEMA 3R/4X enclosures; CSA AWM for outdoor use. PVC’s corrosion resistance makes it suitable for coastal use. |

Tunnels / Transit systems | Heavy-duty LSZH conduit (rigid or corrugated) or coated steel conduit. | 2″–4″ (larger feeders) | Low-smoke zero-halogen per NFPA 130/IEC 61386; flame-rated (UL94 V-0); seismic-rated supports; watertight fittings. Often NFPA 130 or local tunnel codes mandate LSZH. |

Data centers / IT | LSZH conduit or EMT (metallic) | ½″–2″ (often ¾″ for branch runs) | Low-smoke halogen-free for NFPA 75 compliance; plenum-rated in ceilings; UL listed (UL 651/UL 651C) as required. LSZH is preferred to protect sensitive electronics. |

Solar PV arrays | UV-stabilized Schedule 40/80 PVC; LFNC/LFMC flexible PVC-metal. | ¾″–1″ for panel/string circuits | Sunlight-resistant PVC (UL 651, Type EB/DB series per NEC Article 352); wet-location rated for outdoors; chemical resistant. Many use UL 94 fire-tested Solar PVC conduit for buried solar cables. |

Home remodel (residential) | EMT (indoor dry) or PVC ENT/Sch 40 PVC (damp locations). | ½″–1″ | NEC-compliant products (UL/CSA listed); EMT for interior dry walls (no special UV needed); PVC ENT for concealed framing. Standard grounding requirements (copper wire) apply. |

En la instalación de conductos eléctricos de PVC, se deben tener en cuenta varias consideraciones de seguridad para garantizar un entorno de trabajo seguro. Entre ellas, se incluyen las siguientes:

– Cumplir con las pautas y procedimientos de seguridad es fundamental para evitar accidentes, lesiones y peligros eléctricos durante la instalación de conductos.

– Familiarícese con los códigos eléctricos locales, las reglamentaciones y los estándares de seguridad específicos para las instalaciones de conductos.

– Siga las instrucciones del fabricante y las prácticas recomendadas para manipular e instalar conductos de PVC y materiales asociados.

– Antes de comenzar cualquier trabajo, asegúrese de que la energía eléctrica esté apagada y el circuito desenergizado para evitar descargas eléctricas o accidentes.

– Utilice detectores de voltaje u otros equipos de prueba adecuados para verificar que el circuito esté desenergizado antes de trabajar en sistemas de conductos.

– Evite trabajar en condiciones húmedas o mojadas para minimizar el riesgo de descarga eléctrica.

– Mantenga todas las herramientas y equipos adecuadamente aislados y en buenas condiciones de funcionamiento.

– Tome precauciones para evitar el contacto accidental con piezas o conductores eléctricos activos.

– Utilice equipo de protección personal (EPP) adecuado para minimizar el riesgo de lesiones o exposición a sustancias peligrosas.

– El EPP común para la instalación de conductos puede incluir gafas de seguridad, guantes y ropa protectora.

– Considere usar protección respiratoria, como máscaras contra el polvo, cuando trabaje en entornos con posibles contaminantes en el aire, como al cortar o perforar conductos.

– Garantizar una iluminación adecuada en el área de trabajo para mejorar la visibilidad y reducir el riesgo de accidentes o errores.

– Utilice técnicas de elevación adecuadas al manipular conductos o equipos pesados para evitar distensiones o lesiones.

– Mantener un área de trabajo limpia y organizada para minimizar los riesgos de tropiezo y facilitar el movimiento seguro.

Recuerde priorizar la seguridad durante todo el proceso de instalación. Si no está seguro sobre algún aspecto de la instalación o se encuentra en situaciones desconocidas, consulte con un electricista calificado o con profesionales relevantes para obtener ayuda.

Cost Vs. Lifecycle Value for Electrical Conduit

Electrical contractors should weigh total lifecycle cost – not just purchased price – when selecting conduit. Conduit material, certifications, environment, and labor all drive cost.

For example,

CLORURO DE POLIVINILO conduit is cheapest to purchase and is corrosion-proof (so it never rusts), giving it a 50+ year service life with minimal maintenance.

Técnico en emergencias médicas (thin-walled steel tubing) costs about 30–45% less than heavy RMC and is lightweight (reducing labor cost), but its zinc coating will wear in damp or coastal environments (rust appears in ~10–20 years outdoors).

RMC/IMC (rigid metal conduit) has the highest material cost (often 2–3× EMT) and is heavy to install, but offers maximum protection and long life (>50 years with galvanizing).

HDPE conduit carries a higher initial cost than PVC, but its flexibility, chemical resistance, and UV stability yield very long life (often 50+ years) and low maintenance.

Láser de luz ultravioleta (low-smoke, halogen-free) systems cost significantly more than PVC, because of specialized fire-safe polymers and testing.

Coated or treated metals (galvanized RMC, PVC-coated EMT/IMC) also cost more but greatly extend service life in corrosive or wet environments.

Certification costs further raise price: conduits meeting UL651/CSA/AS-NZS or IEC standards (for UV, fire, or burial use) must pass third-party testing, so certified products command higher prices.

- Lifecycle comparison: In many cases a more expensive conduit pays off over time. For instance, RMC may cost 30% than EMT initially but lasts decades with virtually no replacement. PVC is cheapest and resists rust, yet must use Schedule 80 (thicker walls) in exposed areas (Schedule 80 is ~30–40% costlier than Schedule 40). HDPE’s higher upfront cost is offset by its durability and recyclability. A simplified comparison might look like:

- PVC (Sch 40/80): Low cost; immune to corrosion; very long life (50+ yrs); moderate UV/temperature sensitivity (use UV-stabilized grades for sun).

- Técnico en emergencias médicas: Moderate cost (30–45% cheaper than RMC); good indoor mechanical protection; 25–40+ year life indoors; requires corrosion protection outdoors.

- RMC/IMC: High cost (2–3× EMT); best physical protection; 50+ year life if properly galvanized; heavy (increases labor).

- HDPE: Higher cost than PVC; excellent UV/chemical resistance; extremely long life (50–100 yr range); very lightweight (low install cost).

- LSZH: High specialty cost; fire-safe/low-toxicity; long life like PVC (and often used where codes (NFPA 130, IEC IEC 61386) require it).

- Coated Metals: Galvanized or PVC-coated RMC/EMT cost more but resist rust in coastal/industrial sites.

Overall, balance initial price vs. expected service life and maintenance. Heavier or specialty conduits raise both material and labor cost (e.g. steel conduit requires threading and lifts), whereas lighter PVC/EMT cuts installation time.

Sustainability and Energy-Transition Projects

Green building and renewable-energy trends are pushing conduit choices toward long-life, non-toxic, and recyclable materials. For solar farms, wind plants, EV charging, and battery storage, UV resistance, halogen-free fire safety, and durability are key.

Solar installations demand UV-stabilized conduit (often extra-tough PVC) that will survive 20–30 years of sun. Outdoor EV chargers likewise require UV-rated, weatherproof conduit – many systems now use UV-resistant PVC or liquid-tight PVC/metal conduit.

As one industry guide notes, “solar farms are built to last 20–30 years, and PVC conduit offers a long service life with minimal maintenance” thanks to its UV/moisture resistance.

In battery energy storage and data-center applications, Conducto LSZH is increasingly specified to meet fire safety and low-toxicity goals. LSZH materials release no halogens or acidic gases during a fire, so they protect occupants and sensitive electronics; regulators often require them in tunnels, hospitals, and EV/battery spaces.

Conduit choice also affects a project’s embodied carbon and recyclability. Steel conduit can contain high recycled content, but steel production is carbon-intensive. PVC and HDPE are petroleum-based, but both can be recycled (PVC is mechanically recyclable in controlled programs; HDPE is fully recyclable).

Lead-free or halogen-free compounds align with green standards: for example, manufacturers now offer eco-designed PVC/LSZH to earn LEED or Green Star credits.

In fact, experts expect future conduits to be “made from recyclable and lead-free PVC or LSZH materials” with reduced carbon footprints. Smart-grid and net-zero buildings will also drive new features: conduits may need to carry both power and data cables (for IoT sensors or power-line communications) and even embed sensing capabilities for temperature or moisture]. In short, choosing sustainable conduit (UV-stable PVC, LSZH, HDPE, or recycled-metal types) supports net-zero and smart infrastructure by minimizing toxic emissions and enabling future upgrades.

El paso final para la instalación de conductos de PVC implica el mantenimiento y el cuidado a largo plazo del sistema de conductos. A continuación, se indican algunas consideraciones para este paso:

- Inspeccione periódicamente el sistema de conductos para detectar signos de desgaste, daños o deterioro. Esto incluye verificar si hay grietas, roturas o deformaciones en los conductos, así como inspeccionar los accesorios, las conexiones y las cajas de conexiones.

- Preste atención a las áreas donde el conducto está expuesto a factores ambientales, como la luz solar, la humedad o las temperaturas extremas, ya que estas condiciones pueden acelerar el desgaste y el deterioro.

- Aborde rápidamente cualquier problema identificado para evitar daños mayores y garantizar la integridad del sistema eléctrico.

- Mantenga el sistema de conductos limpio y libre de residuos, suciedad u otros contaminantes. Elimine periódicamente la suciedad o los residuos acumulados tanto dentro como fuera del conducto.

- Evite utilizar limpiadores abrasivos o corrosivos que puedan dañar el conducto o sus accesorios. En su lugar, utilice detergentes suaves o soluciones de limpieza especializadas recomendadas por el fabricante del conducto.

- Inspeccione y limpie las aberturas de los conductos, como cajas de conexiones o gabinetes, para garantizar un acceso sin obstrucciones y un funcionamiento adecuado.

- Abordar de forma proactiva cualquier problema potencial que pueda surgir en el sistema de conductos. Esto incluye identificar y abordar los factores que pueden contribuir al desgaste, los daños o el mal funcionamiento, como la tensión excesiva del cable, el soporte inadecuado o las condiciones ambientales.

- Revise y actualice periódicamente las prácticas de gestión de cables para garantizar que los cables estén correctamente organizados y asegurados dentro del sistema de conductos.

- Manténgase informado sobre los cambios en los códigos eléctricos, las reglamentaciones o los estándares de la industria que puedan afectar el mantenimiento o el cuidado del sistema de conductos. Implemente las actualizaciones o modificaciones necesarias según corresponda.

Si inspecciona, limpia y mantiene regularmente el sistema de conductos, además de abordar los posibles problemas de manera proactiva, puede garantizar la longevidad y el rendimiento confiable de la instalación de conductos eléctricos de PVC. Además, seguir las recomendaciones del fabricante y consultar con profesionales calificados puede brindar una valiosa orientación para el cuidado y el mantenimiento a largo plazo.

En resumen, la instalación de conductos eléctricos de PVC implica varios detalles complejos que deben entenderse a fondo para garantizar el cumplimiento de las normas y requisitos de instalación. Es fundamental seguir estas pautas y realizar la instalación correctamente para garantizar la seguridad y la estabilidad a largo plazo del sistema eléctrico. Ledes es un fabricante especializado en conductos eléctricos de PVC y conoce bien los requisitos de instalación. Si tiene alguna pregunta, No dudes en contactarnos.

Preguntas frecuentes

¿Es realmente el conducto de PVC más barato que el conducto de metal a largo plazo?

Respuesta corta: a menudo sí para instalaciones propensas a la corrosión o enterradas, pero no siempre. El costo del ciclo de vida depende del entorno y la protección requerida. El PVC suele tener un menor costo de material y mano de obra de instalación, y es resistente a la corrosión, mientras que el metal (EMT/RMC) puede tener un costo inicial mayor, pero puede durar más que el PVC en ubicaciones con alta tensión mecánica o riesgo de incendio.

¿Cuándo debo utilizar conductos de PVC Schedule 40 frente a Schedule 80?

Utilice la norma Sch 40 para la mayoría de los tramos subterráneos y ocultos; utilice la norma Sch 80 cuando el conducto esté expuesto a daños físicos (tramos sobre el suelo, tramos cortos de entrada de servicio) o cuando el inspector o el código lo exijan. Las autoridades competentes locales y las directrices del NEC (ubicación de daños físicos) determinan la decisión final; los instaladores informan con frecuencia que los inspectores solicitan la norma Sch 80 en las secciones de servicio expuestas.

¿Puedo enterrar conductos de PVC directamente (entierro directo) o necesito un banco de conductos/HDPE?

Sí, el PVC gris eléctrico cédula 40 se usa comúnmente para conductos de enterramiento directo (y es el estándar en muchas instalaciones residenciales y comerciales), pero verifique la profundidad de enterramiento requerida, la base y si se prefiere un revestimiento de concreto o un banco de conductos para los alimentadores. Las instalaciones y conexiones comunitarias que usan PVC para cobertizos, paneles y tendidos de fibra óptica ilustran esta práctica común.

Para tiradas largas (fibra o energía), ¿es el HDPE mejor que el PVC?

Para tendidos largos, especialmente para telecomunicaciones/fibra óptica o conductos exteriores de gran longitud, el HDPE es ampliamente preferido por su flexibilidad, menor fricción (facilidad de tracción) y mayor resistencia a impactos y productos químicos. El PVC sigue siendo común para líneas eléctricas donde el costo y la normativa local lo favorecen. Las comunidades civiles y de fibra óptica recomiendan el HDPE para conductos de fibra de larga distancia o con garantía de futuro.

¿Debo utilizar EMT o PVC para instalaciones exteriores/costeras?

Neither is universally best — EMT is common indoors but can corrode in coastal/salt-air conditions unless properly coated; UV-stabilized PVC, marine-grade aluminum, or stainless/PVC-coated steel are often recommended outdoors/coastally. Installers frequently choose UV-rated PVC or coated metals for salt exposures.

¿Qué tamaño de conducto debo instalar ahora si planeo instalar energía solar o realizar actualizaciones en el futuro?

Go larger than current minimums: many solar DIY/pro installers suggest running a 1.5″–2″ conduit (or two smaller conduits) for future panels/inverters and low-voltage runs to avoid re-trenching. Bigger conduit saves major labor later and makes pulling larger PV conductors easier.

Can I transition between HDPE and PVC conduit — any special fittings or code issues?

Sí, las transiciones son comunes, pero se deben usar acoplamientos mecánicos o accesorios de transición aprobados y seguir los métodos del código local/UL; indicar la necesidad de contar con acopladores adecuados y verificar los sistemas permitidos en el NEC/AHJ.

Is Schedule 40 PVC OK above ground in sunlight for solar arrays?

Sometimes — many pros use UV-stabilized Schedule 40 PVC buried, but when conduit is exposed above grade for long periods inspectors or local code may require Schedule 80 or UV-rated “solar conduit.” Best practice: use UV-stabilized / solar-rated conduit or transition to Sch-80 where exposed.

When should I specify LSZH (low-smoke, zero-halogen) conduit instead of PVC?

Specify LSZH where low smoke and non-toxic off-gassing matter (tunnels, transit, hospitals, data centers, high-occupancy public buildings, or confined/ventilation-limited spaces). Community and vendor guidance emphasizes LSZH for life-safety and sensitive electronics protection.

What’s the simplest way to ensure conduit meets local code (UL/CSA/IEC) before purchase?

Check the product listing for the specific UL/CSA/IEC standard required for your application (direct-burial, sunlight resistance, LSZH, etc.), ask suppliers for test/label documentation, and confirm with the AHJ/inspector. Community threads show many installers confirming listings before buy and carrying manufacturer spec sheets on site.