Tabla de contenido

Conducto de enterramiento directo Se refiere a un tipo de sistema de tuberías o conductos diseñado e instalado bajo tierra sin necesidad de protección ni revestimiento adicional. Se utiliza comúnmente en aplicaciones eléctricas, de telecomunicaciones o de comunicación de datos donde los cables deben tenderse bajo tierra.

Los conductos de enterramiento directo suelen estar fabricados con materiales duraderos, como polietileno de alta densidad (HDPE) o PVC rígido (cloruro de polivinilo), que brindan protección contra la humedad, la acidez del suelo y otros factores ambientales. El conducto está diseñado para resistir la corrosión, el impacto y el aplastamiento, lo que garantiza la integridad de los cables o alambres que alberga.

Las siglas "DB" en el nombre significan "enterramiento directo", lo que indica su idoneidad para la instalación subterránea sin necesidad de un revestimiento adicional de hormigón. Esto lo convierte en una opción rentable y versátil para diversas aplicaciones eléctricas subterráneas.

Existen varios tipos de conductos DB, cada uno con sus propias especificaciones y ventajas. A continuación, se presentan algunos de los conductos subterráneos más comunes en Estados Unidos y Canadá.

Notas: Conozca más sobre los detalles de El requisito estándar UL 651 para conductos de PVC en nuestro último post si te interesa esta sección.

Conducto DB60 Es un tipo de conducto diseñado específicamente para alojar cables y conductores en aplicaciones de telecomunicaciones y redes de datos. La designación "DB60" se refiere a sus dimensiones, con un tamaño estándar de 60 mm de alto y ancho. Sin embargo, es importante tener en cuenta que pueden estar disponibles otros tamaños y variaciones para adaptarse a requisitos específicos de instalación.

- Instalación sin esfuerzo: Dígale adiós al pesado revestimiento de concreto. La capacidad de enterramiento directo del DB60 le ahorra tiempo y dinero, lo que facilita la instalación.

- Resistencia superior: DB60 está diseñado para soportar la presión del suelo subterráneo y las tensiones del movimiento, lo que garantiza que sus cables permanezcan seguros.

- Elección rentable: en comparación con los conductos metálicos tradicionales, DB60 ofrece importantes ahorros de costos gracias a su facilidad de instalación y su peso más liviano.

pauta general para profundidades mínimas de enterramiento según el tipo de conducto y su ubicación (consulte el Código Eléctrico Nacional (NEC) y otros estándares de la industria para requisitos específicos):

- Áreas residenciales: 18 pulgadas (45 cm)

- Áreas comerciales e industriales: 24 pulgadas (60 cm)

- Cruces de carreteras: 36 pulgadas (90 cm)

Conducto DB100 Es un tipo de conducto de PVC (cloruro de polivinilo) diseñado específicamente para enterramiento directo. Se utiliza principalmente para proteger cables eléctricos subterráneos sin necesidad de un revestimiento adicional como el hormigón. El DB100 es un conducto más ligero en comparación con opciones más pesadas como el DB120, y se utiliza comúnmente en aplicaciones residenciales, comerciales ligeras y de cables de comunicación.

Económico:

El DB100 es más asequible que los conductos de mayor resistencia, como el DB120, lo que lo convierte en una opción práctica para proyectos que no requieren una resistencia mecánica extrema.

Ligero y fácil de instalar:

Su pared más delgada y su peso más ligero hacen que el DB100 sea más fácil de manipular y más rápido de instalar, lo que ayuda a reducir el tiempo y los costos de mano de obra.

Listo para entierro directo:

Está fabricado específicamente para instalación subterránea sin protección adicional, simplificando la excavación de zanjas y el tendido de cables.

Resistente a la corrosión y la humedad:

Al ser PVC, el DB100 no se corroe como los conductos de metal y proporciona una excelente resistencia a la humedad y a muchos químicos que se encuentran en el suelo.

Interior liso:

La superficie interior lisa reduce la fricción durante el tendido del cable, lo que ayuda a evitar daños en el cable durante la instalación.

Si bien los requisitos específicos pueden variar según los códigos locales y las condiciones del proyecto, una guía común es de 18 a 24 pulgadas (45 a 60 cm) desde la parte superior del conducto hasta la superficie del suelo para líneas de comunicación y de bajo voltaje.

Si se instala debajo de caminos de acceso, carreteras o donde puede cruzar equipo pesado, puede ser necesario un entierro más profundo (a menudo de 24 a 36 pulgadas, a veces con protección adicional como revestimiento de hormigón).

Conducto DB120 Es un tipo de conducto eléctrico ampliamente utilizado para proteger y organizar cables y alambres eléctricos. Está fabricado con materiales duraderos y de alta calidad, como el cloruro de polivinilo (PVC) o el polietileno (PE), que ofrecen una excelente resistencia a la corrosión, la humedad, los productos químicos y los rayos UV. La designación "DB120" se refiere a la clasificación específica del PVC, que indica el espesor y la resistencia de sus paredes.

- Durabilidad: el conducto DB120 es resistente a la corrosión, los productos químicos y la intemperie, lo que lo hace ideal para uso subterráneo a largo plazo.

- Resistencia al impacto: Las gruesas paredes del conducto DB120 pueden soportar impactos importantes, protegiendo los cables del interior contra daños.

- Ligero: En comparación con los conductos de hormigón o metal, el DB120 es mucho más ligero, lo que facilita su manejo e instalación.

- Flexibilidad: el conducto DB120 está disponible en una variedad de longitudes y diámetros, lo que facilita su adaptación a las diferentes necesidades del proyecto.

- Rentable: el conducto DB120 es una opción relativamente asequible en comparación con otros tipos de conductos subterráneos.

- Áreas residenciales: 12 pulgadas (30 cm)

- Áreas comerciales e industriales: 18 pulgadas (45 cm)

- Cruces de carreteras: 36 pulgadas (90 cm)

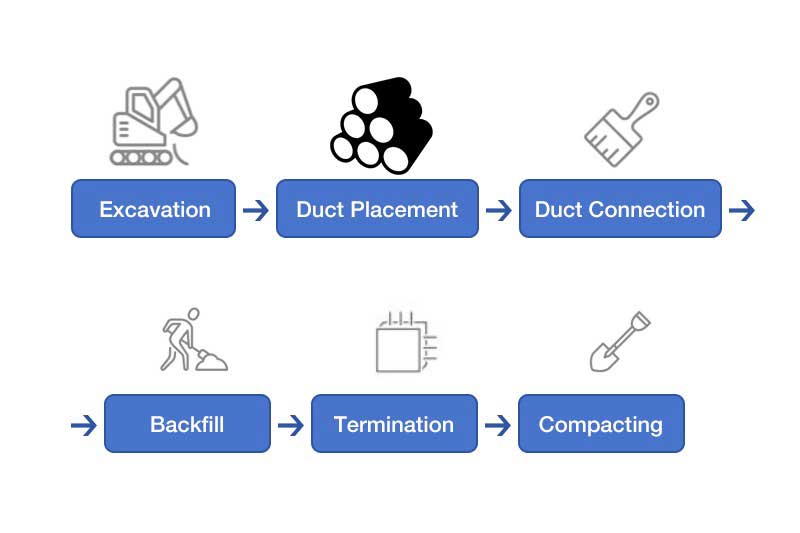

La instalación del conducto DB120 es un proceso relativamente sencillo. Aquí están los pasos básicos:

- Excave una zanja: la zanja debe ser lo suficientemente profunda como para cumplir con los requisitos locales de profundidad de enterramiento para líneas eléctricas y de comunicación.

- Coloque el conducto: coloque el conducto en la zanja, asegurándose de que esté nivelado y libre de escombros.

- Unir las secciones de los conductos: Utilice cemento solvente o acoplamientos mecánicos para unir las secciones de los conductos.

- Tire de los cables: tire de los cables eléctricos o de comunicación a través del conducto.

- Rellenar la zanja: Rellene la zanja con tierra, apisonándola para eliminar las bolsas de aire.

El conducto DB120 se utiliza en una amplia variedad de aplicaciones, que incluyen:

- Cableado eléctrico subterráneo residencial y comercial.

- Sistemas de semáforos y alumbrado público.

- Cables de telecomunicaciones y datos.

Fabricados con PVC resistente (cloruro de polivinilo), estos conductos están diseñados específicamente para entierros revestidos de hormigón. Esto significa que se convierten en una parte integral de la infraestructura subterránea, protegiendo los cables eléctricos sensibles de las duras realidades de la vida enterrada.

- Resistencia excepcional: La designación "EB" significa su excepcional resistencia al impacto, capaz de soportar las presiones del suelo cambiante y los impactos accidentales. Piense en ellos como guardianes silenciosos que mantienen el flujo ininterrumpido de sus corrientes eléctricas.

- Durabilidad superior: revestidos de concreto, estos conductos forman una red robusta y estable, lo que minimiza el riesgo de daños por el movimiento del suelo y garantiza un rendimiento duradero.

- Ligero: en comparación con sus homólogos metálicos, los conductos EB20/35 son livianos, lo que los hace más fáciles de manejar e instalar, lo que ahorra tiempo y costos de mano de obra.

- Compatibilidad: Disponibles en una variedad de diámetros y longitudes, estos conductos se pueden adaptar a diversas necesidades de proyectos, desde pequeñas instalaciones residenciales hasta complejos comerciales en expansión.

La instalación del conducto EB20/35 sigue un proceso sencillo:

- Guerra de trincheras: cava una trinchera lo suficientemente profunda como para cumplir con los requisitos locales de profundidad de entierro, proporcionando una amplia protección para las arterias eléctricas internas.

- Base de concreto: Prepare una base de concreto resistente que sirva como revestimiento de soporte y protección para el conducto.

- Colocación de los cimientos: Coloque con cuidado las secciones del conducto en la zanja, asegurando una alineación y conexión adecuadas.

- Unión de fuerzas: utilice cemento solvente o acoplamientos mecánicos para crear una red de conductos sin costuras y a prueba de fugas.

- Manto de Concreto: Cubra el conducto con el concreto preparado, creando un escudo unificado e impenetrable.

Conducto DB2/ES2 Se refiere a un tipo específico de conducto utilizado para fines de comunicación. Generalmente, se trata de un conducto no metálico diseñado para alojar y proteger cables de comunicación, como cables de fibra óptica o Ethernet. El conducto Ledes DB2 está fabricado en PVC, certificado por CSA C22.2 n.° 211.1, y se utiliza comúnmente en diversas industrias, como telecomunicaciones, redes y centros de datos, para proporcionar un conducto que permita la instalación eficiente y organizada de cables de comunicación.

- Resistente a la corrosión: conducto de PVC DB2/ES2 hecho de material con alto contenido de PVC, no es metálico, incluso expuesto a condiciones naturalmente corrosivas, no se oxida. Garantizar el rendimiento a largo plazo en el mundo subterráneo, proporcionando protección segura y confiable para los sistemas de cableado.

- Ligero: Su peso ligero facilita su manipulación e instalación y ahorra mucho tiempo y costes laborales.

- Enterramiento directo: Es para aplicaciones de enterramiento directo y no requiere protección adicional cuando se instala de acuerdo con el Código Eléctrico Canadiense (CEC).

- Tirado de cables sencillo: DB2/ES2 tiene una superficie interior lisa que reduce la fricción al tirar de cables en tramos largos.

El conducto de PVC DB2/ES2 se puede cortar fácilmente con una sierra para metales o utilizar un cortador de PVC para tamaños pequeños.

Para unir tramos de conductos o accesorios, todo lo que se necesita es cemento solvente. El cemento solvente de PVC puede hacer que las juntas sean fuertes y a prueba de fugas. Fácil manejo y ahorro de tiempo.

- Fondo de la zanja: cave una zanja lo suficientemente profunda como para cumplir con los requisitos locales de profundidad de entierro, protegiendo las líneas eléctricas internas.

- Colocación de los cimientos: Coloque con cuidado las secciones del conducto DB2 en la zanja, asegurando la alineación y conexión adecuadas utilizando cemento solvente o acoplamientos mecánicos.

- Relleno: Una vez que el conducto esté seguro, rellene la zanja con tierra, asegurando una compactación adecuada para eliminar las bolsas de aire.

La profundidad a la que se debe enterrar el conducto DB puede variar según diversos factores, incluidas las reglamentaciones locales, los requisitos específicos del proyecto y el tipo de instalación. Sin embargo, existen algunas pautas generales que se deben tener en cuenta:

Regulaciones locales: Consulte los códigos y reglamentos de construcción locales de su zona. A menudo, especifican la profundidad mínima de enterramiento para los distintos tipos de conductos y servicios públicos.

Factores ambientales: Tenga en cuenta factores como la profundidad de la helada, el tipo de suelo y las condiciones del terreno. Estos factores pueden afectar la estabilidad y la protección del conducto. En regiones con temperaturas gélidas, es habitual enterrar los conductos por debajo de la línea de congelación para evitar daños.

Protección y Accesibilidad: El conducto debe enterrarse a una profundidad que proporcione una protección adecuada contra elementos externos, como excavaciones, tráfico y factores ambientales. Además, debe enterrarse a una profundidad que permita un fácil mantenimiento y accesibilidad en caso de ser necesario.

Como regla general, los conductos de comunicación no metálicos, como los conductos DB, suelen enterrarse a una profundidad de 18 a 24 pulgadas (45 a 60 centímetros). Sin embargo, es fundamental consultar con las autoridades locales y con profesionales familiarizados con el proyecto específico y las regulaciones locales para determinar la profundidad de enterramiento adecuada para el conducto DB en su ubicación específica.

Antes de seleccionar un conducto DB para un proyecto subterráneo, es fundamental comprender las normas que rigen su diseño, material y rendimiento. Estas normas garantizan que los conductos cumplan con los estándares mínimos de seguridad, durabilidad y calidad, fundamentales cuando la fiabilidad de la infraestructura está en juego.

En los Estados Unidos, Las principales normas son:

- ASTM F512-19: Especificación estándar para conductos y accesorios de poli(cloruro de vinilo) (PVC) de pared lisa para instalación subterránea.

- NEMA TC 6 y 8: Conducto de servicios públicos de plástico de cloruro de polivinilo (PVC) para instaladores subterráneos.

En Canadá, el estándar clave es:

- CSA C22.2 N.° 211.1: Conductos de PVC rígidos tipos EB1 y DB2/ES2.

Consejos profesionales: ¿Quieres saber más sobre? Los detalles de la norma CSA CC22.2? Haga clic en el enlace para leer nuestra última publicación.

Una de las normas más importantes para conductos eléctricos subterráneos en Estados Unidos es la ASTM F512-19. Esta especificación define los requisitos de material, construcción y rendimiento para conductos y accesorios de policloruro de vinilo (PVC) de pared lisa utilizados en la instalación subterránea de cables de comunicación y de energía eléctrica.

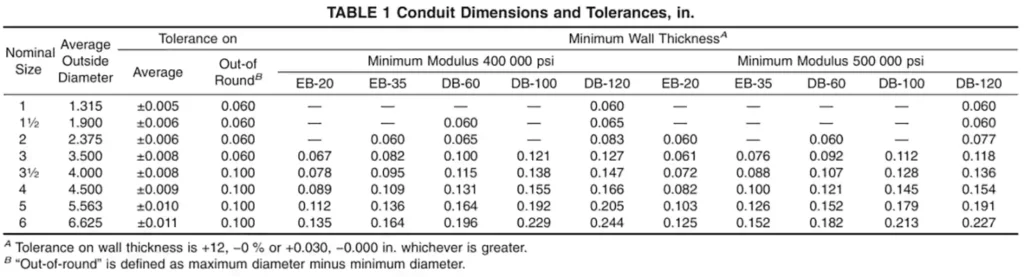

La norma organiza los conductos en cinco tipos, según su rigidez y uso previsto:

Tipo EB-20 — Revestimiento de hormigón (menor rigidez)

Tipo EB-35 — Revestimiento de hormigón (mayor rigidez)

Tipo DB-60 — Enterramiento directo (menor rigidez)

Tipo DB-100 — Enterramiento directo (mayor rigidez)

Tipo DB-120 — Enterramiento directo (muy alta rigidez)

Los tipos EB están destinados principalmente para su instalación dentro de revestimientos de hormigón, mientras que los tipos DB están construidos específicamente para su enterramiento directamente en el suelo, donde una mayor resistencia y durabilidad son esenciales.

Para cumplir con la norma ASTM F512-19, los conductos deben pasar varias pruebas críticas que evalúan su durabilidad y rendimiento en condiciones subterráneas:

Los conductos deben estar hechos de un compuesto de PVC virgen o reelaborado que cumpla con las propiedades detalladas del material, como resistencia, resistencia al impacto y resistencia química.

El material de PVC debe cumplir con clasificaciones de celda específicas según se define en ASTM D1784, que incluyen:

- 12254

- 12164 (requiere una resistencia a la tracción mínima de 4000 psi o 28 MPa)

- 12264 (requiriendo un módulo de tracción mínimo de 500.000 psi)

Accesorios moldeados Deben estar fabricados con compuestos de PVC con clasificaciones de celdas de:

- 12234, o

- 13343,

También según se define en ASTM D1784.

Los diámetros exteriores, los espesores de pared y las longitudes deben estar dentro de tolerancias estrictas para garantizar una calidad constante y la compatibilidad con los accesorios.

Los requisitos dimensionales especiales se definen por separado para los tipos EB y DB debido a sus diferentes condiciones de entierro.

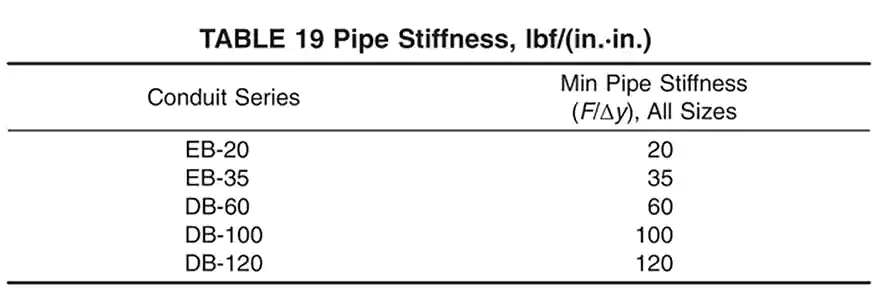

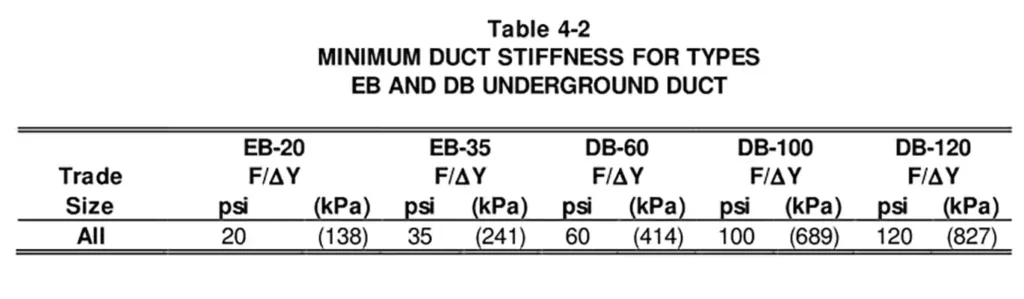

La rigidez de las tuberías es una característica de rendimiento crítica para los conductos subterráneos, en particular aquellos destinados al entierro directo donde las cargas del suelo y las presiones externas son una preocupación.

Según ASTM F512-19:

Valores mínimos de rigidez de las tuberías son los siguientes:

Método de prueba

La rigidez del conducto se determina mediante una prueba de carga de placas paralelas estandarizada, siguiendo los procedimientos descritos en la norma ASTM D2412. El método funciona de la siguiente manera:

- Se coloca un tramo corto de tubería horizontalmente entre dos placas planas rígidas y paralelas.

- Las placas se juntan a una velocidad controlada de 0,50 ± 0,02 pulgadas (12,5 ± 0,5 mm) por minuto.

• Durante la carga, se registran datos de carga versus deflexión (cambio de diámetro). - Si durante la prueba se producen grietas, fisuras, delaminaciones o roturas, se documentan la carga y la deflexión correspondientes en el momento de la falla.

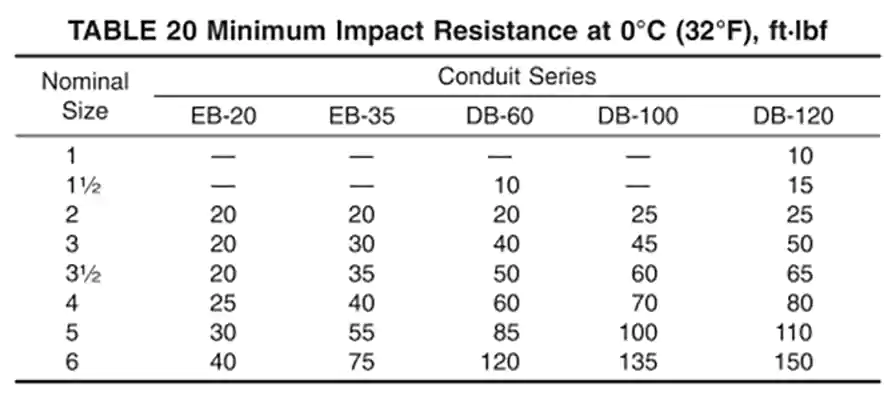

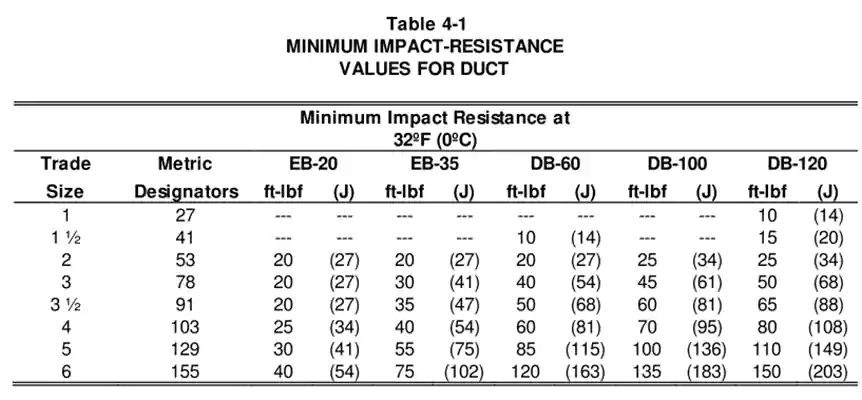

La resistencia al impacto es otro factor crítico de rendimiento para los conductos subterráneos de PVC. Esta prueba de control de calidad debe realizarse durante la fabricación para garantizar la fiabilidad constante del producto.

Según ASTM F512-19:

Requisitos mínimos:

Método de prueba:

La prueba de impacto se realiza de acuerdo con ASTM D2444, se utilizan un Tup B de 20 lb (9,1 kg) y un soporte de placa plana (Soporte B) para aplicar la fuerza de impacto.

Consideraciones de temperatura:

Si la prueba se realiza a temperaturas superiores a 0 °C (32 °F), la muestra debe analizarse dentro de los 15 segundos posteriores a su retirada del entorno de acondicionamiento para mantener la precisión.

Esta prueba de impacto garantiza que los conductos DB puedan resistir cargas repentinas y pesadas sin agrietarse ni romperse, manteniendo su integridad estructural bajo tierra.

Asegurar una conexión estanca entre secciones de conductos es esencial para instalaciones subterráneas, especialmente para evitar la infiltración de humedad o tierra en las vías eléctricas o de comunicación.

Según ASTM F512-19:

Requisito:

Las uniones de conductos no deben tener fugas cuando se sometan a pruebas de presión.

Método de prueba:

- Se cementa una sección de conducto a una campana (enchufe) siguiendo las instrucciones del fabricante o, si no hay instrucciones disponibles, utilizando el método descrito en la norma ASTM Práctica D2855.

- La junta ensamblada debe permanecer en reposo durante al menos 6 horas para permitir que el cemento solvente se cure adecuadamente.

- Después del curado, la junta se somete a una presión de agua interna de al menos 25 psi (170 kPa) y se mantiene a esta presión durante al menos 1 hora.

Criterios de aprobación:

Durante la prueba no se permitirá ninguna fuga de agua.

Vínculo:

Se utiliza una sonda o la punta de un cuchillo para separar las capas concéntricas.

No será posible separar dos capas utilizando una sonda o la punta de un cuchillo de manera que las capas se separen limpiamente o que la sonda o la cuchilla puedan moverse libremente entre ellas.

La norma ASTM F512-19 exige que los productos de conductos lleven marcas claras y estandarizadas para garantizar su fácil identificación, trazabilidad y cumplimiento de las expectativas de calidad. Los requisitos clave incluyen:

Nombre o marca registrada del fabricante

Clasificación de celdas de PVC

Tamaño nominal y tipo de conducto

Espesor mínimo de pared

Número de control o código

La designación estándar debe estar marcada:

“ASTM F512” para conducto de extrusión simple

“ASTM F512 COEX” para conductos coextruidos

Frecuencia de calificación: A intervalos que no excedan los 5 pies (1,5 metros) a lo largo de la longitud del conducto.

Marcas adicionales Se permiten si el fabricante los considera útiles.

Además de las normas ASTM, otra referencia importante para la fabricación de conductos subterráneos de PVC en América del Norte es la norma NEMA TC 6 y 8.

Esta norma es publicada por la Asociación Nacional de Fabricantes Eléctricos (NEMA) y juega un papel fundamental en la definición de los requisitos de rendimiento y calidad para los conductos de cloruro de polivinilo (PVC) utilizados tanto en aplicaciones de entierro directo como de revestimiento de hormigón.

Key Points and Testing Requirements:

Conduits and fittings must be made from high-quality PVC compounds that meet minimum performance standards for strength, chemical resistance, and durability. Similar as ASTM F512-19 requirements.

Precise tolerances are set for conduit diameter, wall thickness, and socket dimensions to ensure proper fit and function in the field.

Testing procedure and requirements are the same referenced in ASTM F512-19. Measurements are take at 5% vertical deflection of the conduit’s inside diameter.

The testing method and requirements are the same with ASTM F512-19, but NAME TC 6&8 explicitly warns that UV exposure reduces impact resistance; values only valid at time of manufacture.

Same requirements as ASTM F512-19.

Nombre o marca registrada del fabricante

Standard Size Designation and Type of Conduit

Clasificación de celdas de PVC

Standard designation

Frecuencia de calificación: Markings must be repeated at uniform intervals and appear at least every 10 feet (3.05 meters).

Marcas adicionales that manufacturer considers necessary.

In addition to ASTM and NEMA standards, CSA C22.2 No. 211.1 is an important specification covering polyvinyl chloride (PVC) conduit intended for underground installations in Canada. CSA (Canadian Standards Association) standards ensure products meet strict safety and performance requirements suitable for Canadian environments, including extreme cold.

This standard sets the materials, construction and performance requirements for:

- Conducto de PVC rígido:

Tipo EB1: Intended for encasement in concrete or masonry.

Tipo DB2/ES2: Intended for direct burial in the ground or encasement in concrete or masonry.

- Associated Fittings:

Including straight couplings, 5° angle couplings, caps, plugs, bell-end terminators, bends, and adapters.

The conduit must be manufactured from PVC compounds that meet minimum requirements for physical and chemical properties such as tensile strength, impact resistance, and resistance to sunlight (for exposed sections). And have an ASTM D1784 cell classification of 12224.

The standards specifies the minimum wall thickness and outside diameters for different trade sizes. The requirements are different to ASTM and NEMA standards since they are different types and used in different regions.

This test verifies the toughness of the conduit material – especially under handling and installation conditions at both normal and cold temperatures.

Método de prueba:

A falling weight impacts the conduit placed on a specially prepared support bed.

Impact Energy and Temperatures

- At room temperature (23 °C): The impact energy applied must be 61 joules.

- At cold temperature (–18 °C): The impact energy applied must be 34 joules.

The crush resistance test evaluates the ability of PVC conduit to maintain its shape under compressive loading. This test ensures that the conduit can withstand burial or encasement pressures without permanent deformation.

Procedimiento de prueba:

- Test is performed at 23 ± 2°C (standard room temperature).

- Before loading, the vertical inside diameter of each specimen is measured and recorded.

- Each specimen is placed horizontally between two flat steel platens on a static load test bed (according to Figure 2 of CSA C22.2 No. 211.0).

The conduit is positioned so that the vertical axis (direction of measurement) is under compression. - A test mass of 90 kg, including the mass of the upper platen, is applied gradually onto the specimen. The load is maintained for 60 ± 5 seconds.

- After 60 seconds under load, remeasure the vertical inside diameter. And after 300 ± 20 seconds (5 minutes), measure the vertical inside diameter again to assess recovery.

Criterios de aprobación:

- During Load:

The average percentage decrease in vertical diameter shall not exceed:

12% for Type EB1 conduit

10% for Type DB2/ES2 conduit

- After Recovery:

The average percentage decrease shall not exceed 5% for both types.

The test method is same as ASTM and NEMA standards, which is performed in accordance with ASTM D2412.

Requisitos:

- Type EB1 conduit must have a minimum pipe stiffness of 200 kPa at 5% deflection.

- Type DB2/ES2 conduit must have a minimum pipe stiffness of 300 kPa at 5% deflection.

Procedimiento de prueba:

- Two pieces of conduit, each 1 ± 0.1 meters long, are solvent-cemented into a standard coupling.

- After assembly, the joint must be cured for 24 hours at room temperature to ensure proper bonding.

- The entire assembly is completely filled with water, ensuring no trapped air inside.

- A gauge pressure of 35 kPa (around 5 psi) is applied inside the filled assembly.

- The pressure must be maintained continuously for 4 hours.

Criterios de aceptación:

- Throughout the 4-hour period, the joint must withstand the pressure without any rupture or leakage.

- Visual inspection is performed after the test to ensure no signs of leaking or joint separation.

Fuerza de unión:

- Choose eight points spaced equally around the circumference (every 45 degrees approximately).

- At each valley point, use a sharp probe or knife point. Attempt to separate the inner and outer walls manually by prying or picking.

- The conduit cannot cleanly separate the inner and outer walls at any of the eight points.

The chemical resistance requirements ensure that rigid PVC conduits maintain their mechanical and physical properties when exposed to aggressive chemical environments.

About Test:

The conduits are immersed for 7 days in the selected chemical solutions.

After immersion, the specimens must not exhibit a mass change greater then 2%.

After removing the samples from the chemical solutions, the specimens are subjected to a tensile strength at a crosshead speed of 12.7 mm/min ± 25% within 1 hour.

The average tensile strength of the chemical-exposed specimens must not differ from the average tensile strength of the control (unexposed) specimens by more than 15%.

Manufacturer’s name, trademark

Conduit type, such as DB2/ES2 PVC Conduit

Trade size

The date of manufacture

Standard: CSA C22.2 No.211.1

Item | ASTM F512-19 | NEMA TC 6 y 8 | CSA C22.2 N.° 211.1 |

Region | U.S. | U.S. | Canadá |

Tipos de conductos | EB20, EB35, DB60, DB100, DB120 | EB20, EB35, DB60, DB100, DB120 | EB1, DB2/ES2 |

Resistencia al impacto | 20 ft-lbf at 0 °C | 20 ft-lbf at 0 °C | 61 J at 23 °C, 34 J at -18 °C |

Resistencia al aplastamiento | No especificado | No especificado | 90 kg load for 60s, avg. Deformation: EB1≤12%, DB2≤10%, recovery≤5% |

Rigidez | ASTM D2412: specify min. Stiffness for each conduit type at 5% deflection | Same as ASTM F512-19 | ASTM D2412: EB1≥200 kPa, DB2≥300 kPa at 5% deflection |

Estanqueidad de las articulaciones | Water medium, 25 psi (172 kPa) pressure for 1 hour | Water medium, 25 psi (172 kPa) pressure for 1 hour | Water medium, 35 kPa (5 psi) pressure for 4 hours |

Fuerza de unión | No layer separation under probe or blade | No especificado | No clean separation allowed using knife at 8 points around circumference |

Resistencia química | No especificado | No especificado | <2& mass change; tensile strength change <15% after 7-day immersion |

When selecting the right conduit for an electrical installation, one of the most important considerations is whether the conduit is intended for underground or above-ground applications. Two of the most common types are DB conduit (specifically DB2/ES2 for Canada or DB120 in the U.S.) and Schedule 40 PVC conduit.

While both are made from polyvinyl chloride (PVC), their designs, wall thicknesses, performance characteristics, and application scenarios differ significantly.

Característica | DB Conduit (DB2/ES2, DB120) | Conducto de PVC Schedule 40 |

Uso principal | Underground installations (direct burial or concrete encasement) | Above ground installations or embedded in walls/ floors |

Estándar | CSA C22.2 No.211.1 (Canada), NEMA TC 6&8 (U.S.) | UL651, NEMA TC2 |

Espesor de la pared | Thinner than Schedule 40 | Thicker wall for higher mechanical protection |

Flexibilidad | More flexible for easier trench installation | More rigid |

Installation Method | Buried directly or encased in concrete | Surface-mounted or embedded in structures |

Resistencia al aplastamiento | Designed for buried loads | Higher crush resistance due to thicker wall |

Resistencia a los rayos UV | Not always UV resistant (buried) | Typically UV resistant for outdoor exposure |

Impact resistant | Moderado | Más alto |

Rigidez | Moderado | Más alto |

Costo | More cost-effective | More expensive |

Understanding their differences can better help you to choose the right conduit type for your project, whether to choose DB conduit or above ground use conduit.

Choosing the right underground conduit starts with understanding your installation environment and matching it with the appropriate conduit type and standard. In the U.S., popular underground conduit types include EB20, EB35, DB60, DB100, DB120, Schedule 40, and Schedule 80. Each has specific strengths designed for different applications.

For concrete encased underground installations, choose the EB types.

For light-duty direct burial underground installations, such as garden lighting or residential landscape wiring, DB60 or DB100 can offer a budget-friendly solution with adequate protection. However, for most utility-grade and code-compliant electrical work, DB120 is considered the standard. It offers a balance of crush resistance, flexibility, and durability, making it suitable for use under driveways, sidewalks, or landscaped areas.

If your project requires conduits to run both underground and above ground (e.g., from underground into a building or panel), you may need to use to Schedule 40 or even Schedule 80 conduit. These rigid PVC conduits can used both underground and above-ground, and are thicker-walled, provide better UV resistance and impact protection when exposed. However, Schedule 40/80 are generally more rigid and may be harder to install in tight bends or curved runs, unlike DB conduit, which is easier to work with in trench applications.

Not all suppliers are created equal. Beyond just selling conduit, a dependable supplier should provide verified compliance with standards like CSA C22.2 No. 211.1, ASTM F512, or NEMA TC6 & 8. Look for evidence of product testing, such as impact resistance, joint tightness, stiffness, and bond integrity. Ask for certifications or test reports when necessary.

It’s also beneficial to work with a supplier that offers a complete system—conduits along with compatible fittings, adapters, elbows, and accessories—to ensure ease of assembly and reduce compatibility issues. Consider the supplier’s track record in your industry, their availability of technical support, and their responsiveness to project-specific needs. Local warehousing, fast delivery, and customization options are also key indicators of a reliable partner.

Ultimately, the best supplier is one that not only delivers high-quality products but also stands behind them with technical knowledge, compliance documentation, and after-sales support. Making the right choice will help your underground installation go smoothly and perform reliably for years to come.

When choosing between direct burial (DB) conduit and above-ground conduit systems, understanding the full cost-benefit profile is essential.

Upfront Cost: DB conduit typically has a lower initial cost than above-ground use conduit, such as Schedule 40 rigid PVC conduit

Costos de instalación: DB conduit is easier to install due it’s lighter weight, making the labor costs lower. While Schedule 40 is heavier and potentially increases the installation costs.

Long – Term Costs: While DB conduit is less expensive upfront, it may require more frequent maintenance or replacements due to lower durability. Schedule 40, with its greater durability, can lead to lower long-term maintenance and replacement costs.

Direct Burial (DB) conduit plays a vital role in today’s underground electrical infrastructure, offering a reliable, durable, and code-compliant solution for protecting cables in harsh below-ground environments. Whether used in residential power distribution, commercial utilities, or infrastructure projects like EV charging stations and data centers, DB conduit stands out for its moisture resistance, long-term performance, and ability to meet stringent testing standards such as CSA C22.2 No. 211.1, ASTM F512, and NEMA TC6 & 8.

In this guide, we’ve explored the key differences between DB conduit and above-ground options like Schedule 40, breaking down everything from crush resistance and joint integrity to bond strength, chemical resistance, and cost-effectiveness. We’ve also discussed how to choose the right type of conduit and the importance of selecting a trustworthy supplier to ensure both compliance and performance.

Ultimately, DB conduit offers more than just buried protection – it delivers peace of mind. For those planning underground installations where safety, longevity, and minimal maintenance are priorities, DB conduit is a forward-thinking and cost-efficient choice.

signed for direct burial and concrete encasement, are the ideal choice for underground electrical installations. For more product information, please Envíanos un formulario de solicitud o Envíenos un correo electrónico directamente. El equipo profesional de Ledes te ayudará con tus dudas y necesidades de proyectos.

¿Puedo utilizar cables enterrados directamente sin conducto?

Yes, you can use direct burial cables without a conduit—but only if the cable is specifically rated for direct burial use. These cables are designed with robust insulation and jackets that can withstand underground conditions, including moisture, soil pressure, and temperature changes.

However, using conduit, especially DB type conduit, can provide extra mechanical protection for cables against rocks, shifting soil, and accidental digging.

¿Cuáles son los riesgos de adquirir productos funerarios directos a nivel internacional?

Sourcing direct burial (DB) conduit products internationally can offer cost advantages, but it also comes with notable risks. Here are the key concerns:

- Product Quality

Not all direct burial conduits can meet the industry safety and performance requirements, when selecting the conduit manufacturer, make sure their products comply with the required standards and provide relevant test reports or certifications. If the conduit can’t meet the requirements, can result in costly failure and pose safety risks.

- Lead Time and Logistics

Shipping products from overseas can lead to longer lead times, especially in peak construction seasons. Unpredictable customs delays or disruptions due to geopolitical issues or port congestion. And need to pay increased freight costs.

Consejos: Plan procurement schedules in advance and ensure suppliers have reliable logistics partners. Always factor in buffer stock for urgent needs.

- Communication Barriers and After-Sales Support

Cross-time zone collaboration and language differences can lead to misinterpretations or delays in communication. Technical requirements may not be fully understood, and important issues might not be addressed in a timely manner. This can become especially problematic during installation or in the event of product failure, where quick access to technical support or replacement parts is critical. In some cases, after-sales service from international suppliers may be slow, unresponsive, or not aligned with local expectations.

Consejos: Choose suppliers with bilingual technical teams, clear communication channels, and a local or regional support network. Always confirm their responsiveness and support capabilities before committing to large-scale procurement.

¿Existen consideraciones medioambientales para las instalaciones de entierro directo?

Yes. Direct burial conduit systems must be designed with environmental factors in mind to ensure long-term reliability and safety. One of the primary concerns is soil composition—certain soils can be highly acidic or alkaline, which may degrade materials over time. In addition, microbial activity in the soil can contribute to corrosion, particularly in metallic components.

To mitigate these risks, conduits used for direct burial—such as PVC DB2 or HDPE conduit—are typically engineered to resist chemical attack and biological degradation. These materials are non-reactive, corrosion-resistant, and well-suited for harsh subsurface environments.

¿Qué certificaciones debo buscar en productos de entierro directo?

In the United States and Canada, products are expected to meet standards set by organizations like UL (Underwriters Laboratories), CSA (Canadian Standards Association), ASTM (American Society for Testing and Materials), and NEMA (National Electrical Manufacturers Association). These certifications confirm that the conduit has been rigorously tested for factors such as structural integrity, stiffness, chemical resistance, and joint tightness—qualities especially important in underground environments where long-term durability is critical.

For example, CSA C22.2 No. 211.1 covers direct burial PVC conduit in Canada, including DB2 and EB1 types, and mandates performance under various physical and chemical tests. Similarly, ASTM F512 addresses the requirements for coextruded pipe, such as uniform bond strength and resistance to layer separation. Products certified under UL standards may also carry additional marks for fire resistance or impact performance. Ensuring that your direct burial conduit carries these recognized certifications helps protect your installation from failure, reduces liability, and guarantees that you’re using a product suited for its intended underground application.

¿Cuál es la desventaja de los cables subterráneos?

Si bien los cables subterráneos ofrecen varias ventajas, también existen algunas desventajas asociadas con su uso. A continuación, se enumeran algunas desventajas comunes de los cables subterráneos:

- Mayor costo de instalación: Una de las principales desventajas de los cables subterráneos es el mayor costo de instalación en comparación con los cables aéreos. Para tender los cables bajo tierra se requieren excavaciones, zanjas y equipos especializados. Estos gastos adicionales pueden hacer que la instalación inicial sea significativamente más cara, especialmente en áreas con características geográficas complejas o entornos urbanos donde ya existe una amplia infraestructura subterránea.

- Mayor dificultad de mantenimiento y reparación: El mantenimiento y la reparación de los cables subterráneos es más complicado y requiere más tiempo que el de los cables aéreos. Localizar averías en los cables subterráneos requiere equipo y experiencia especializados, y acceder a los cables enterrados puede resultar complicado. Esta dificultad en la detección y reparación de averías puede dar lugar a tiempos de inactividad más prolongados y a mayores costes de mantenimiento.

- Accesibilidad limitada: Los cables subterráneos son menos accesibles para realizar tareas de mantenimiento y reparación. En zonas densamente pobladas o entornos urbanos, el acceso a los cables subterráneos puede resultar especialmente complicado debido a la presencia de edificios, carreteras y otras infraestructuras. Esta accesibilidad limitada puede provocar retrasos e interrupciones durante los trabajos de mantenimiento y reparación, lo que aumenta aún más los costes y causa inconvenientes a los proveedores de servicios y a los clientes.

¿Cuáles son los riesgos de enterrar cables subterráneos sin conductos?

Enterrar cables subterráneos sin conductos puede suponer varios riesgos y desventajas. A continuación, se indican algunos de los posibles riesgos asociados a no utilizar conductos para instalaciones de cables subterráneos:

- Daño físico: Sin protección de conductos, los cables subterráneos son más susceptibles a sufrir daños físicos a causa de factores externos, como rocas, raíces de árboles, actividades de construcción o excavaciones accidentales. Sin una barrera protectora, los cables están más expuestos y son más vulnerables a posibles impactos o compresiones, lo que puede provocar daños en el aislamiento del cable o la rotura del conductor.

- Entrada de humedad y agua: Los entornos subterráneos pueden ser propensos a la humedad y la infiltración de agua. Sin conductos, existe un mayor riesgo de filtración de agua en el sistema de cables, lo que puede provocar la degradación del aislamiento, cortocircuitos y corrosión de los conductores o conectores. La entrada de humedad puede afectar significativamente el rendimiento y la longevidad de los cables, lo que provoca interrupciones del servicio y reparaciones costosas.

- Exposición química: Las ubicaciones subterráneas pueden contener sustancias o productos químicos que pueden afectar negativamente la integridad y el rendimiento de los cables. Sin conductos, los cables están más expuestos a posibles productos químicos provenientes de contaminantes del suelo, actividades industriales o derrames accidentales. Las interacciones químicas pueden provocar la degradación de los cables, la rotura del aislamiento y la falla general del sistema.

- Dificultad para reemplazar o actualizar el cable: Sin conductos, reemplazar o actualizar los cables subterráneos se vuelve más complicado. La ausencia de una vía exclusiva puede dificultar la extracción e instalación de cables nuevos o la realización de modificaciones a la infraestructura existente. Esta limitación puede aumentar la complejidad, el tiempo y el costo asociados con los futuros reemplazos de cables o actualizaciones del sistema.

- Falta de identificación y organización de cables: Los conductos proporcionan una ruta estructurada y organizada para los cables, lo que permite una identificación y una gestión más sencillas. Sin conductos, los cables pueden enredarse o desorganizarse, lo que dificulta la localización de cables específicos para tareas de mantenimiento, reparaciones o ampliaciones. Esto puede generar un mayor tiempo de inactividad e ineficiencias durante la resolución de problemas o las actualizaciones del sistema.

¿Un cable enterrado directamente necesita un conducto?

Los cables enterrados directamente no requieren un conducto para su instalación. Están diseñados específicamente para enterrarse directamente en el suelo sin protección adicional. Estos cables tienen aislamiento y revestimientos que brindan resistencia a la humedad, las variaciones de temperatura y los daños físicos. Sin embargo, los códigos y las regulaciones eléctricas locales pueden tener requisitos específicos, por lo que es importante consultarlos.

Si bien los cables enterrados directamente se pueden instalar sin conductos, el uso de un conducto puede ofrecer beneficios adicionales según los requisitos específicos del proyecto. El conducto puede brindar protección física adicional y facilitar el reemplazo o el mantenimiento del cable. También puede ser útil en condiciones ambientales difíciles o para ubicar el cable. Sin embargo, la instalación de un conducto agrega costos y complejidad al proyecto.

En última instancia, la decisión de utilizar un conducto con cables enterrados directamente depende de factores como las condiciones del suelo, los requisitos del proyecto y las normativas locales. Evaluar estos aspectos y consultar con un electricista profesional puede ayudar a determinar el mejor enfoque para sus circunstancias específicas.

¿Cuál es el mejor conducto para enterramiento directo?

El mejor conducto para enterramiento directo se recomienda comúnmente como PVC (cloruro de polivinilo) debido a su durabilidad, estabilidad y rendimiento comprobado. Los conductos de PVC se han utilizado y probado ampliamente para instalaciones subterráneas. Ofrecen varias ventajas, entre ellas:

Robustez: Los conductos de PVC son conocidos por su resistencia y capacidad para soportar presiones e impactos externos. Proporcionan una protección confiable para los cables contra daños físicos causados por rocas, desplazamientos del suelo u otros peligros potenciales.

Resistencia a la humedad: El PVC es muy resistente a la humedad y al ingreso de agua, lo que lo convierte en una opción ideal para aplicaciones subterráneas. Ayuda a evitar que el agua llegue a los cables, lo que puede provocar la degradación del aislamiento o cortocircuitos.

Opciones de tamaño: Los conductos de PVC están disponibles en varios tamaños, lo que permite la flexibilidad de acomodar cables de distintos diámetros o múltiples cables dentro de un mismo conducto. Esta versatilidad hace que los conductos de PVC sean adecuados para una amplia gama de instalaciones de cables enterrados directamente.

Rentabilidad: Los conductos de PVC suelen ser más rentables en comparación con otras opciones, como los conductos de metal. Son más económicos de comprar e instalar, lo que contribuye a ahorrar costos generales en el proyecto.

Además, los conductos de plástico reforzado con fibra de vidrio (FRP) son otra opción para aplicaciones de enterramiento directo. Los conductos de FRP ofrecen una excelente durabilidad, resistencia a la corrosión y alta resistencia a la tracción. Son conocidos por sus propiedades no conductoras, lo que los hace adecuados para instalaciones donde la conexión a tierra eléctrica es una preocupación. Los conductos de FRP son particularmente útiles en entornos corrosivos o áreas con alto contenido de humedad.

¿El conducto de PVC es adecuado para el entierro directo?

Según el Código NEC 352.10 Usos permitidos, los conductos de PVC son adecuados para enterramiento directo y subterráneo revestidos de hormigón. Esto significa que los conductos de PVC se pueden enterrar directamente en el suelo sin necesidad de protección adicional, siempre que cumplan con los requisitos especificados en las secciones 300.5 y 305.15 del NEC. Estas secciones proporcionan pautas para la instalación de conductos en aplicaciones subterráneas, incluidos los escenarios de enterramiento directo. Por lo tanto, los conductos de PVC se consideran una opción adecuada para instalaciones de enterramiento directo, según las regulaciones del NEC.

¿A qué profundidad deben enterrarse las líneas eléctricas?

La profundidad a la que se deben enterrar las líneas eléctricas puede variar según varios factores, entre ellos, el tipo de línea eléctrica, los códigos de construcción locales y las reglamentaciones. A continuación, se ofrecen algunas pautas generales:

- Líneas eléctricas residenciales: En la mayoría de las aplicaciones residenciales, las líneas eléctricas, como los cables de entrada de servicio o los alimentadores subterráneos, suelen enterrarse a una profundidad de 18 a 24 pulgadas (45 a 60 cm). Sin embargo, los códigos locales pueden requerir profundidades de enterramiento mayores, por lo que es esencial consultar las regulaciones específicas de su área.

- Líneas eléctricas comerciales e industriales: En instalaciones comerciales o industriales, la profundidad de enterramiento de las líneas eléctricas suele ser mayor que en entornos residenciales. Las profundidades pueden variar de 24 a 36 pulgadas (60 a 90 cm) o incluso más, según el tipo de línea eléctrica, el voltaje y los códigos locales.

- Cables de entierro directo: Los cables de enterramiento directo, diseñados para instalaciones subterráneas sin conductos, generalmente tienen requisitos de profundidad de enterramiento específicos especificados por el fabricante. Es fundamental seguir las pautas del fabricante para garantizar una instalación y un rendimiento adecuados del cable.

- Otros factores: Además de la profundidad del entierro, es importante tener en cuenta factores como el tipo de suelo, las condiciones ambientales y la presencia de otros servicios públicos. Algunos códigos locales pueden exigir requisitos de profundidad o espacio libre adicionales para proteger las líneas eléctricas de daños causados por factores externos o excavaciones futuras.