Tabla de contenido

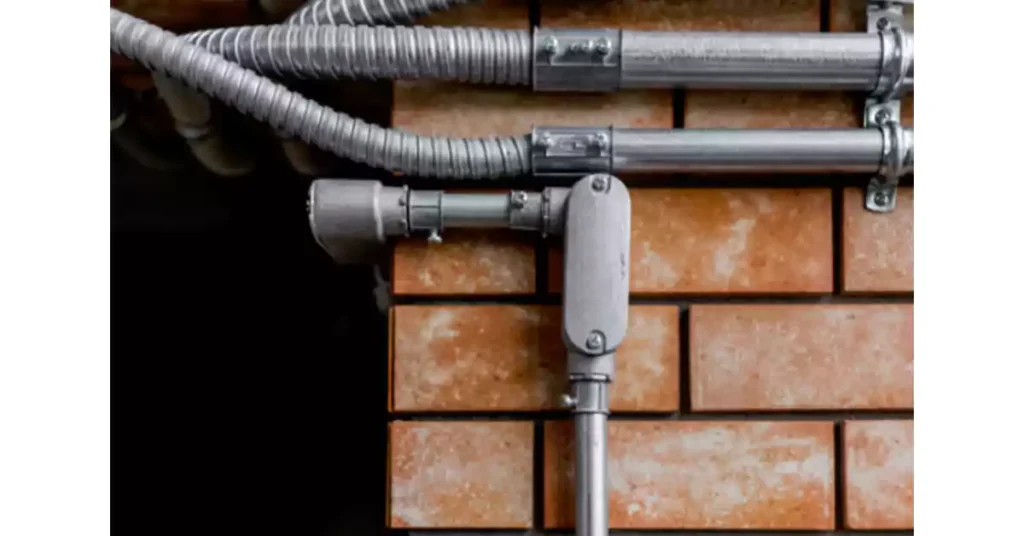

sistemas de conductos eléctricos Son la base de un cableado seguro y eficiente en edificios residenciales, comerciales e industriales. Ya sea para una nueva construcción o para la renovación de un edificio existente, los sistemas de conductos son vitales para proteger los cables eléctricos y garantizar la seguridad. En estos sistemas, un componente crucial, aunque a menudo pasado por alto, desempeña un papel fundamental: el cuerpo del conducto.

En las instalaciones eléctricas, los cuerpos de conductos son vitales para brindar protección y acceso al cableado dentro de los conductos eléctricos. Su función principal es permitir a los electricistas realizar cambios de dirección o conexiones dentro del sistema de conductos, proporcionando espacio para empalmes, uniones y puntos de tracción de cables. Sin cuerpos de conductos, los sistemas eléctricos carecerían de la flexibilidad necesaria para sortear esquinas o curvas, y los cables serían más difíciles de mantener o reemplazar.

Un cuerpo de conducto también cumple una función protectora, ya que garantiza que los cables dentro del conducto estén protegidos contra daños físicos, riesgos ambientales y humedad. Esta protección es crucial para la longevidad y la seguridad del sistema, previniendo problemas como cortocircuitos o incendios. Además, los cuerpos de conducto ayudan a los electricistas a cumplir con los requisitos de cumplimiento normativo, garantizando que las instalaciones cumplan con las normas de seguridad establecidas.

Al ofrecer tanto practicidad como seguridad, los cuerpos de conductos son indispensables en las instalaciones eléctricas modernas, especialmente en sistemas de cableado complejos, como los que se utilizan en entornos industriales o comerciales.

Este artículo servirá como guía completa sobre los cuerpos de conductos, detallando sus diversos tipos, aplicaciones y cumplimiento normativo. Al finalizar el artículo, comprenderá a fondo los siguientes temas:

- ¿Qué es un cuerpo de conducto y diferentes tipos?

- Beneficios de los cuerpos de conducto

- Códigos y normas para cuerpos de conductos

- Cómo instalar cuerpos de conductos

- Aplicaciones de los cuerpos de conducto

Un cuerpo de conducto es un tipo de accesorio eléctrico utilizado en sistemas de conductos, diseñado para permitir cambios de dirección, proporcionar puntos de acceso para el tendido de cables y facilitar las conexiones entre secciones de conducto. Esencialmente, es una caja o recinto que se instala en el tramo de conducto, generalmente en uniones, esquinas o puntos donde se necesita acceder al conducto para realizar tareas de mantenimiento o reparaciones.

Los cuerpos de los conductos se fabrican con diversos materiales, como aluminio, acero y plástico, según los requisitos específicos de la instalación y el entorno. Estos cuerpos alojan las conexiones de cables, proporcionan espacio para empalmes y permiten un tendido seguro y eficiente de los conductores eléctricos a través del sistema.

Los cuerpos de conducto se utilizan con mayor frecuencia con conductos rígidos de cédula 40 y cédula 80, ambos de PVC (cloruro de polivinilo). Estos tipos de conducto se eligen por su durabilidad, resistencia a la corrosión y facilidad de instalación.

Los cuerpos de conductos se utilizan principalmente en las siguientes aplicaciones:

- Cambios de dirección: Cuando un sistema de conductos requiere un giro o una curva, un cuerpo de conducto permite una transición fluida entre secciones. Admite curvas de diferentes grados (p. ej., 90°, 45°) y ayuda a mantener la alineación correcta del cableado eléctrico.

- Conexión de secciones de conducto: Los cuerpos de los conductos sirven como puntos de unión donde se unen dos o más secciones de conducto. Estos puntos de conexión son esenciales para garantizar la continuidad del sistema y que los cables puedan enrutarse de forma segura por toda la instalación.

- Acceso y tracción de cables: Una de las principales funciones de un cuerpo de conducto es proporcionar puntos de acceso donde los electricistas pueden tender, inspeccionar o instalar cables. Estos cuerpos son especialmente útiles cuando es necesario tender cables a través de tramos de conducto largos o complejos, lo que facilita la navegación e instalación de los cables.

- Empalme y terminación de cables: Los cuerpos de conductos también permiten el empalme y la terminación de cables, lo que permite realizar conexiones eléctricas dentro del sistema de conductos. Esto es especialmente útil en sistemas donde es necesario unir cables o cuando se requiere una extensión para conectar circuitos adicionales.

- Cajas para conexiones eléctricas: En algunos casos, los cuerpos de los conductos actúan como pequeñas cajas de conexiones dentro del recorrido de los conductos. Estas cajas ayudan a proteger las conexiones eléctricas de daños físicos, humedad y contaminantes, garantizando así la seguridad y la longevidad del sistema.

Los cuerpos de conducto están disponibles en diversas formas y diseños, cada uno adaptado a las necesidades específicas de los sistemas de conductos eléctricos. Estos accesorios se utilizan para cambiar la dirección de los conductos, facilitar el acceso al cableado y facilitar el empalme o el mantenimiento de cables. A continuación, abordaremos los tipos estándar de cuerpos de conducto que se utilizan comúnmente en instalaciones eléctricas, así como un tipo más especializado diseñado para sistemas más grandes. Además, diferenciaremos entre cuerpos de conducto y cajas de conexiones, ya que estos dos componentes, si bien son similares en algunos aspectos, cumplen funciones diferentes.

El cuerpo del conducto LB es uno de los tipos más utilizados para realizar un giro de 90 grados en el recorrido del conducto, además de proporcionar acceso para el tendido y empalme de cables. Incluye dos conectores para conductos (uno para el cableado de entrada y otro para el de salida), lo que permite al electricista pasar los cables eléctricos por una esquina. El punto de acceso del cuerpo del conducto LB se encuentra en la parte posterior, lo que lo hace ideal para pasar cables eléctricos a través de una pared o superficie.

Uso común: Ideal para situaciones en las que el conducto necesita cambiar de dirección en un ángulo de 90 grados, particularmente cuando los cables deben enrutarse desde el exterior de una estructura hacia el interior.

Similar al LB, el Cuerpo del conducto LL También forma un giro de 90 grados, pero el cableado sale por el lado izquierdo del cuerpo en lugar del derecho. Esta versión incluye dos conectores de conductos: uno para la entrada de cables en la parte superior y otro para la salida de cables en el lado izquierdo. Al igual que el cuerpo LR, el cuerpo LL es útil para redirigir el cableado en el mismo plano.

Uso común: Se utiliza comúnmente en instalaciones donde es necesario dirigir el cableado hacia la izquierda después de un giro de 90 grados.

El Cuerpo del conducto LR Es otro codo de 90 grados que permite al electricista redirigir el cableado de los conductos. Esta versión cuenta con dos conectores para conductos: uno en la parte superior para la entrada de cables y otro en el lado derecho para la salida de cables. Este diseño permite ajustar la orientación de la canalización sin cambiar de plano.

Uso común: Se utiliza cuando es necesario dirigir el cableado desde un conducto en la dirección correcta, especialmente en espacios reducidos o cuando se enruta a través del mismo plano.

El cuerpo de conducto en T es el primero de esta lista que cuenta con más de dos conectores. Forma una unión en forma de T, con un conector de conducto orientado a 90 grados, mientras que los otros dos son paralelos. Esto permite al electricista fusionar el cableado de dos ubicaciones diferentes en un solo conducto o derivarlo en dos direcciones distintas.

Uso común: Se utiliza comúnmente en situaciones donde es necesario dividir el recorrido del conducto en múltiples direcciones, como cuando se agregan nuevos circuitos a un sistema existente.

El cuerpo de conducto C funciona como un cuerpo de empalme recto. Conecta dos secciones de conducto en línea recta sin alterar la dirección del cableado. Está diseñado con placas extraíbles para facilitar el acceso al conducto, proporcionando un punto de servicio a lo largo de la canalización. Este tipo es ideal para conectar secciones de conducto sin necesidad de cambiar de dirección.

Uso común: Se utiliza en sistemas donde es necesario unir o extender conductos en línea recta, proporcionando puntos de acceso a lo largo del camino.

El cuerpo del conducto E está diseñado con un único punto de acceso en su extremo. Esto facilita la entrada y salida de cables al final del tramo. Si bien su diseño es simple, el cuerpo del conducto E es eficaz para instalaciones donde se requiere tendido de cables o mantenimiento al final de una sección del conducto.

Uso común: Se utiliza comúnmente en conductos rectos, donde solo se necesita un punto de acceso para tirar del cable o inspeccionarlo.

El cuerpo del conducto TB está diseñado con puntos de acceso superior e inferior, además del punto de acceso posterior. Esta mayor flexibilidad facilita el tendido y empalme de cables desde múltiples direcciones, lo cual resulta especialmente útil en espacios reducidos o sistemas eléctricos complejos.

Ideal para instalaciones donde se necesitan múltiples puntos de acceso para mantenimiento, inspección o al tirar cables desde diferentes direcciones.

El cuerpo del conducto en X es similar al cuerpo en T, pero cuenta con cuatro concentradores: dos conjuntos paralelos que forman una cruz. Esta configuración permite la entrada y salida de cableado en múltiples direcciones desde el mismo punto. El cuerpo del conducto en X es la solución ideal cuando varios tramos de conductos deben unirse en una unión central, lo que lo convierte en un componente clave para sistemas eléctricos complejos.

Uso común: Generalmente se utiliza en sistemas eléctricos comerciales o industriales a gran escala donde varios conductos deben conectarse o ramificarse desde un punto central.

Los cuerpos de conducto Mogul son versiones más grandes y robustas de los cuerpos de conducto estándar. Están diseñados para adaptarse a conductos de mayor tamaño y se utilizan habitualmente en aplicaciones industriales o instalaciones eléctricas a gran escala donde el sistema de conductos maneja altas capacidades. Los cuerpos de conducto Mogul son ideales para situaciones donde se requieren accesorios más grandes y robustos para el cableado eléctrico.

Uso común: Se utiliza generalmente en sistemas eléctricos industriales o comerciales de alta capacidad que requieren accesorios de conductos grandes para administrar circuitos eléctricos de servicio pesado.

Si bien tanto los cuerpos de conductos como las cajas de conexiones son parte integral de las instalaciones eléctricas, cumplen diferentes propósitos y se utilizan en diferentes contextos.

Característica | Cuerpo del conducto | Caja de conexiones |

Objetivo | Proporciona acceso, permite cambios de dirección o enruta el cableado dentro de un sistema de conductos. | Alberga y protege conexiones eléctricas, empalmes y terminaciones. |

Función primaria | Cambia la dirección del conducto, facilita el tendido de cables y crea puntos de acceso para empalmes. | Protege y encierra las conexiones eléctricas, garantizando la seguridad y el cumplimiento. |

Ubicación | Integrado en el sistema de conductos; parte de la canalización. | Colocado externamente al sistema de conductos para protección y acceso. |

Diseño | Generalmente cuenta con múltiples concentradores para conectar secciones de conductos. | Contenedor cerrado con uno o más puntos de entrada/salida para conexiones de cableado. |

Requisitos de montaje | No es necesario apoyarlo individualmente, ya que es parte de la pista de carreras. | Debe sostenerse de forma independiente, a menudo montado sobre una superficie. |

Tipos | LB, LL, LR, C, T, X, TB, E, etc. (varias formas para diferentes funciones). | Cajas cuadradas, rectangulares, redondas u ovaladas, a menudo con tapas extraíbles. |

Puntos de acceso | Proporciona acceso al cableado directamente desde el propio sistema de conductos. | Proporciona acceso a las conexiones del cableado para mantenimiento o inspección. |

Los cuerpos de conducto son componentes esenciales de los sistemas eléctricos y su diseño varía según la composición del material, la resistencia a la intemperie, la compatibilidad con los tipos de conducto y las necesidades específicas de la aplicación. Esta sección explorará las diferentes opciones de materiales, sus ventajas y desventajas, y las diversas características de diseño que los hacen adecuados para diversas aplicaciones.

Los cuerpos de los conductos se fabrican con diversos materiales, cada uno con ventajas específicas según el entorno y los requisitos de la aplicación. Los cuatro materiales más comunes son el aluminio, el acero, el PVC y los materiales recubiertos de zinc.

Los cuerpos de conducto de aluminio son ligeros, resistentes a la corrosión y muy duraderos. Se utilizan ampliamente en aplicaciones donde el cuerpo del conducto puede estar expuesto a la humedad o a la intemperie.

Los cuerpos de conductos de acero son robustos y ofrecen excelente resistencia y protección para el cableado eléctrico en entornos hostiles o de alto impacto. El acero se utiliza a menudo en instalaciones industriales o comerciales donde se requiere protección mecánica adicional.

Los cuerpos de conductos de PVC están hechos de un material plástico que ofrece resistencia a la corrosión y se utilizan comúnmente en aplicaciones que requieren soluciones no metálicas de bajo costo.

Los cuerpos de conductos galvanizados suelen estar hechos de acero, pero cuentan con un recubrimiento protector de zinc para mejorar la resistencia a la corrosión. Se utilizan en entornos que pueden exponer el conducto a la humedad, productos químicos u otros elementos corrosivos.

Una de las características clave de los cuerpos de conductos es su capacidad para resistir la intemperie, lo que los hace adecuados tanto para aplicaciones interiores como exteriores. A continuación, se detallan las propiedades de resistencia a la intemperie y a la corrosión de los diferentes materiales:

- AluminioNaturalmente resistente a la corrosión, pero puede oxidarse con el tiempo. Buen rendimiento en ambientes húmedos o salinos.

- AceroResistente y duradero, pero propenso a la oxidación a menos que esté galvanizado o revestido. Apto para entornos industriales, pero requiere mantenimiento para evitar la corrosión.

- CLORURO DE POLIVINILOExcelente resistencia a la corrosión e ideal para ambientes húmedos. Además, no es reactivo, lo que lo hace ideal para zonas expuestas a productos químicos.

- Acero recubierto de zinc:Proporciona una mayor resistencia a la corrosión, pero aún requiere mantenimiento para garantizar que el revestimiento de zinc permanezca intacto.

Al elegir el material para el cuerpo de un conducto, se deben tener en cuenta las condiciones climáticas, la exposición a la humedad y el potencial desgaste físico.

Los cuerpos de conducto están diseñados para ser compatibles con diversos tipos de conductos eléctricos, lo que garantiza una integración perfecta en el sistema de conductos general. Algunos tipos de conductos comunes que funcionan con cuerpos de conducto incluyen:

- Conducto de metal rígido (RMC):Este es un conducto de alta resistencia utilizado en entornos industriales. Cuerpos de conducto fabricados con acero o aluminio Son ideales para sistemas RMC.

- Conducto metálico intermedio (IMC):Una alternativa más fina al RMC, acero Los cuerpos de conducto se utilizan con mayor frecuencia en sistemas IMC.

- Conducto de PVC:Para sistemas de conductos no metálicos, Cuerpos de conductos de PVC Se utilizan para garantizar la compatibilidad con el conducto y mantener la protección contra la corrosión en instalaciones húmedas o subterráneas.

Los cuerpos de los conductos deben coincidir con el tipo de conducto que están destinados a conectar, por lo que la compatibilidad es un factor clave al momento de seleccionar el tipo correcto para su proyecto.

Los cuerpos de conductos vienen en diversos diseños para satisfacer las necesidades de aplicaciones específicas. Algunas de las variaciones de diseño incluyen:

- TallasLos cuerpos de los conductos están disponibles en diferentes tamaños para adaptarse al diámetro del conducto y al número de cables que deben pasar. Elegir el tamaño correcto garantiza suficiente espacio para el tendido de cables y el mantenimiento.

- Puntos de acceso:Muchos cuerpos de conductos vienen con cubiertas extraíbles o múltiples puntos de acceso Para facilitar el tendido de cables, los empalmes y las inspecciones del sistema. La posibilidad de abrir y cerrar la caja facilita el mantenimiento a lo largo del tiempo.

- Opciones para trabajo pesado:Para entornos hostiles, trabajo pesado acero o recubierto de zinc Se pueden utilizar cuerpos de conducto. Estos cuerpos están diseñados para soportar alto impacto situaciones y ofrecen una mayor durabilidad.

Cada tipo de cuerpo de conducto está diseñado para satisfacer las necesidades de proyectos específicos, ofreciendo versatilidad y flexibilidad en una variedad de instalaciones.

Los cuerpos de conductos deben cumplir con diversas normas regulatorias para garantizar su seguridad, durabilidad y rendimiento. En esta sección, analizaremos los requisitos del NEC (Código Eléctrico Nacional) para cuerpos de conductos, incluyendo los códigos clave que rigen su uso, la certificación UL (Underwriters Laboratories) y las certificaciones CSA (Asociación Canadiense de Normas). También abordaremos las mejores prácticas de instalación para garantizar el cumplimiento de estas normas.

El Código Eléctrico Nacional (NEC) es un conjunto de normas que se utilizan en Estados Unidos para garantizar la seguridad de las instalaciones eléctricas. Varias secciones específicas del NEC se aplican al uso de conductos en sistemas eléctricos. Estas secciones describen las medidas de seguridad necesarias, las prácticas de instalación adecuadas y los criterios de rendimiento.

El NEC 300.15 establece los requisitos generales para cuando se requiere una caja, cuerpo de conducto o accesorio en una instalación eléctrica. Estos componentes son esenciales para proporcionar acceso y protección adecuados a los conductores en diversos puntos del sistema de cableado. El código describe los requisitos específicos para su uso en puntos de salida, empalmes, uniones y otras ubicaciones clave.

Requisito general:

Se debe instalar una caja o cuerpo de conducto en cada punto de salida, punto de conmutación, punto de empalme de conductores, punto de unión de conductores, punto de terminación de conductores, punto de transición del método de cableado o punto de extracción de conductores. Este requisito se aplica al utilizar conductos, tuberías, cables de tipo AC, MC, MI, cables con revestimiento no metálico u otros cables, a menos que se permita una excepción específica según las secciones 300.15(A) a (L).

Los cuerpos de conducto son componentes esenciales que se utilizan para unir, proteger y facilitar el acceso a los conductores eléctricos en diversas instalaciones de cableado. Según el Artículo 314 del NEC, los cuerpos de conducto se clasifican como cajas o accesorios que sirven como puntos de unión para los sistemas de cableado, lo que permite conexiones seguras y garantiza la accesibilidad para futuras tareas de mantenimiento o modificación. El artículo proporciona directrices completas sobre la instalación, el dimensionamiento y los casos de uso específicos de los cuerpos de conducto para garantizar la seguridad, la eficiencia y el cumplimiento normativo en los sistemas eléctricos.

Algunos puntos clave introducidos en el artículo 314:

Tipos de cuerpos de conductos:

Los cuerpos de los conductos están disponibles en diversos materiales, como metal fundido, chapa metálica y materiales no metálicos. Sirven como puntos de conexión entre las canalizaciones y los cables.

Deben estar diseñados y listados específicamente para el uso previsto, garantizando la seguridad y el rendimiento.

Cálculos de volumen:

Los cuerpos de los conductos deben ser lo suficientemente grandes como para acomodar la cantidad y el tamaño de los conductores que contienen. El volumen de un cuerpo de conducto debe cumplir con los requisitos establecidos en la norma 314.16(C), garantizando así un espacio adecuado para todos los conductores.

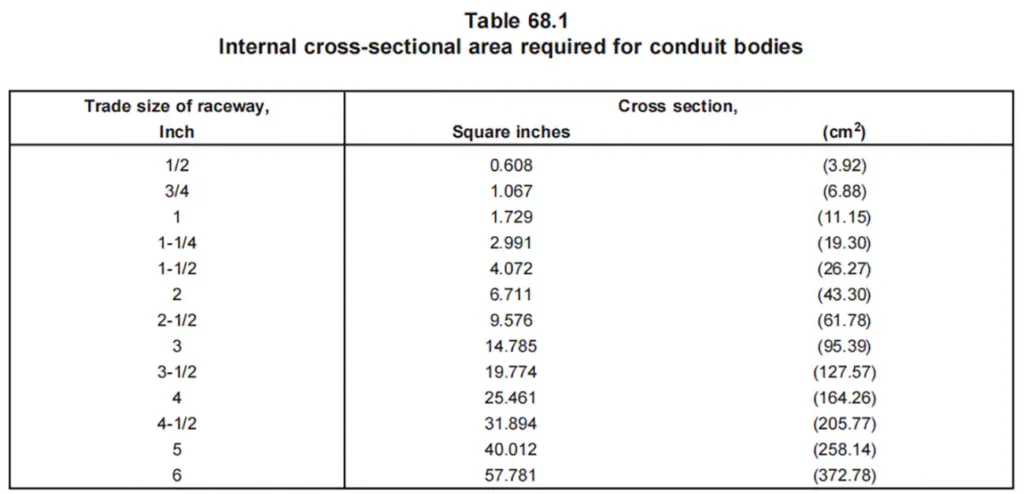

Área de la sección transversal: Para la mayoría de los cuerpos de conductos, el área de la sección transversal debe ser al menos el doble del área del conducto más grande al que está conectado, lo que garantiza que los conductores se puedan enrutar de manera segura sin sobrecarga.

Instalación y uso:

Los cuerpos de los conductos deben estar firmemente sujetos, de forma rígida y estable. Esto garantiza su resistencia a las tensiones ambientales y la conservación de su integridad estructural a lo largo del tiempo.

Cuerpos de conductos de radio corto, al igual que los codos, que están destinados a cambiar la dirección del sistema de conductos, están exentos de albergar empalmes, tomas o dispositivos.

Ubicaciones húmedas o mojadas: Al instalarse en lugares húmedos, los cuerpos de los conductos deben estar diseñados para evitar la acumulación de humedad en su interior. Se permiten aberturas de drenaje en estas instalaciones para evitar la entrada de agua.

Cuerpos de conductos con empalmes o tomas:

Solo los cuerpos de conductos marcados por el fabricante con su volumen pueden contener empalmes, derivaciones o dispositivos. Estos deben cumplir con los requisitos de volumen y tener el tamaño adecuado para soportar la carga eléctrica.

Protección y abrasión:

Los conductores que entran en un cuerpo de conducto deben protegerse contra la abrasión. Se deben utilizar pasatapas aislantes cuando se instalen cuerpos de conducto metálicos con conductores sin protección.

Los cuerpos de los conductos también deben tener accesorios y cierres adecuados para evitar el contacto accidental con conductores activos y mantener la integridad del sistema de cableado.

Cuerpos de conductos para conductores más grandes:

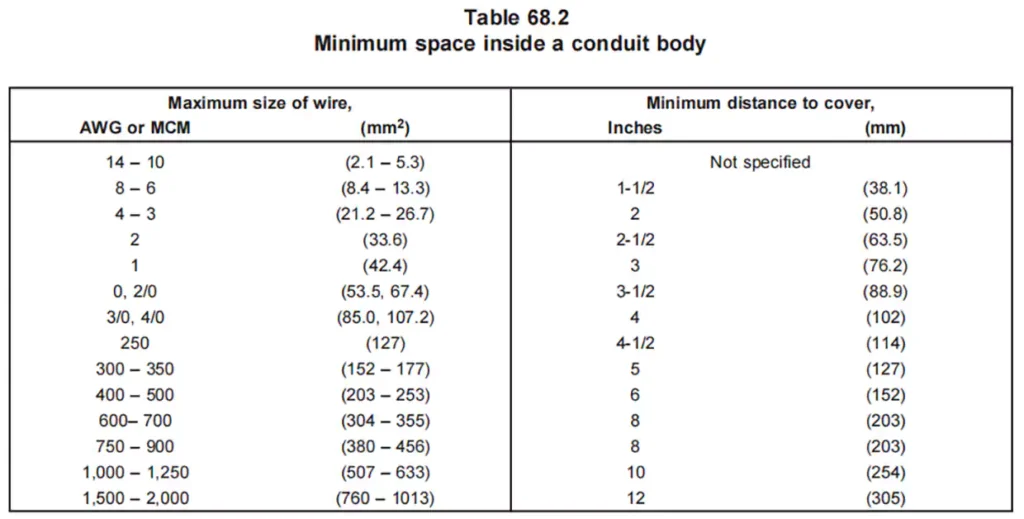

Para instalaciones con conductores de más de 6 AWG, el tamaño del cuerpo del conducto debe calcularse en función de la sección transversal total de los conductores. Esto garantiza suficiente espacio para la correcta gestión de los conductores y la disipación del calor.

Mantenimiento y Accesibilidad:

Los cuerpos de los conductos deben permanecer accesibles después de su instalación para su inspección, mantenimiento y posibles mejoras. Esto es esencial para garantizar la seguridad y permitir futuras modificaciones o reparaciones sin interrumpir significativamente el sistema de cableado.

Underwriters Laboratories (UL) es una organización independiente de certificación de seguridad que garantiza que los productos eléctricos cumplan con las normas de seguridad establecidas. Los cuerpos de conducto suelen estar certificados por UL, lo que significa que han superado rigurosas pruebas y se consideran seguros para su uso en sistemas eléctricos. Las normas UL relacionadas con los cuerpos de conducto incluyen UL514C y UL514B.

La norma UL514C establece los requisitos de rendimiento y pruebas para conductos. Estas normas son fundamentales para garantizar la seguridad, fiabilidad y durabilidad de los conductos en los sistemas eléctricos. Algunas pruebas y requisitos clave de rendimiento según la norma UL 514C incluyen:

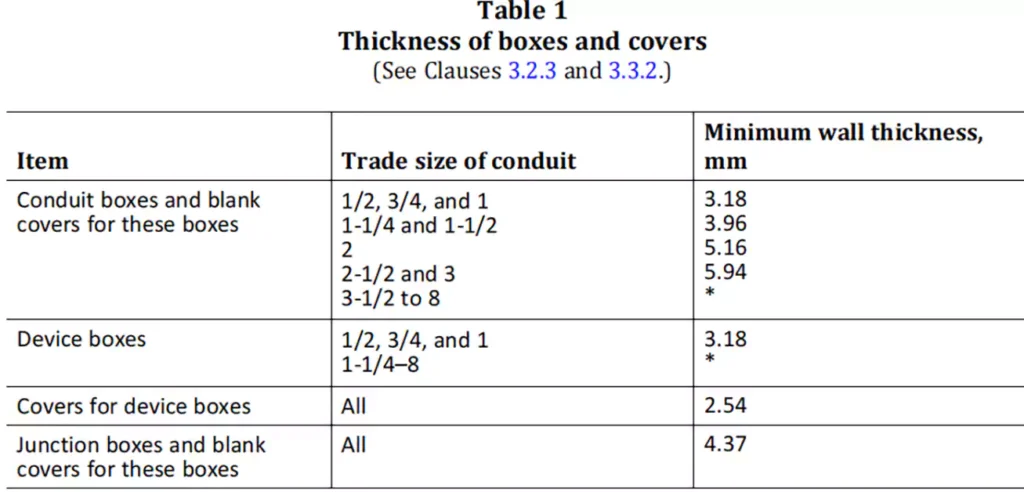

Dimensiones: UL 514C especifica los requisitos de dimensión para cuerpos de conductos, incluidos los requisitos de área de sección transversal, volumen interior, etc.

Resistencia a la temperatura: Los cuerpos de los conductos deben soportar temperaturas elevadas, de 92 °C, según lo especificado en la norma, sin deformarse, deformarse, agrietarse ni perder su integridad estructural. La norma UL 514C evalúa la capacidad de los cuerpos de los conductos para soportar condiciones extremas, garantizando su funcionamiento fiable tanto en entornos de alta como de baja temperatura.

Retardante de llama: Se requiere que la caja de conductos no soporte la combustión durante más de 5 segundos después de la tercera aplicación de la llama, y no debe haber caídas de llama y la caja no debe consumirse por completo.

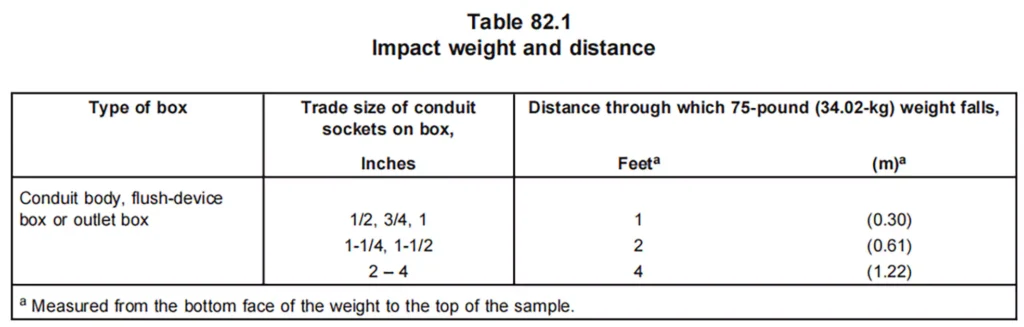

Resistencia mecánica: Los cuerpos de los conductos se someten a pruebas de tensión mecánica para garantizar su resistencia a impactos físicos, vibraciones y otras tensiones mecánicas típicas de los sistemas eléctricos, incluyendo pruebas de tracción e impacto.

Resistencia a la corrosión: La norma UL 514C exige que los cuerpos de los conductos cumplan con estándares específicos de resistencia a la corrosión, especialmente para aquellos utilizados en entornos húmedos o hostiles. Esto garantiza que el cuerpo del conducto no se degrade ni comprometa la integridad del cableado.

Aislamiento eléctrico y conductividad: Para cuerpos de conductos no metálicos, la norma UL 514C verifica que el material no sea conductor, lo que previene cualquier riesgo de cortocircuitos o descargas eléctricas. En el caso de cuerpos metálicos, deben estar adecuadamente aislados o conectados a tierra, según sea necesario.

Protección contra los elementos ambientales: Los cuerpos de conductos utilizados en exteriores o entornos hostiles deben someterse a pruebas de impermeabilidad y resistencia a elementos como la humedad, el polvo y los productos químicos. Esto garantiza la seguridad de los sistemas eléctricos incluso en entornos difíciles.

UL 514B es la norma de Underwriters Laboratories que describe los requisitos de construcción, rendimiento y seguridad de los cuerpos de conductos, garantizando su seguridad en instalaciones eléctricas. Esta norma se aplica a todos los cuerpos de conductos utilizados para conectar canalizaciones y cables, incluyendo aquellos destinados a aplicaciones residenciales, comerciales e industriales. A continuación, se presenta un resumen de los requisitos clave de UL 514B en cuanto a dimensiones, materiales de construcción y estándares de rendimiento. Abarca aspectos como:

Dimensiones de los cuerpos de los conductos:

UL 514B especifica criterios dimensionales precisos para garantizar que los cuerpos de los conductos sean adecuados para albergar conductores y mantener su función prevista.

Requisitos de construcción y materiales:

Los materiales y métodos de construcción empleados en la fabricación de cuerpos de conductos son cruciales para su durabilidad, rendimiento y seguridad. La norma UL 514B especifica los siguientes requisitos de construcción:

Requisitos de desempeño:

La norma UL 514B garantiza que los cuerpos de los conductos cumplan con rigurosos estándares de rendimiento para garantizar la seguridad eléctrica, la durabilidad y la funcionalidad general. Estos incluyen:

Fuerza física:

Resistencia al impacto: Los cuerpos de los conductos deben ser capaces de resistir impactos físicos sin agrietarse ni fallar. Esto es especialmente importante en entornos sometidos a tensiones mecánicas.

Resistencia a la compresión: El material debe ser lo suficientemente fuerte para resistir la deformación cuando se somete a compresión, garantizando que el cuerpo del conducto mantenga su forma bajo carga y no colapse ni se deforme en condiciones normales.

Seguridad eléctrica:

Aislamiento eléctrico: En el caso de conductos no metálicos, los materiales deben ser aislantes eléctricos para evitar cortocircuitos o descargas eléctricas accidentales. Por otro lado, los conductos metálicos deben estar correctamente conectados a tierra para garantizar que no conduzcan corrientes eléctricas parásitas que puedan representar un riesgo de descarga eléctrica.

Resistencia a la humedad y la corrosión: La norma UL 514B exige que los cuerpos de los conductos cuenten con protección suficiente contra la humedad y la corrosión, especialmente en entornos húmedos o mojados. Esto incluye un sellado adecuado y el uso de materiales resistentes a la corrosión para mantener la seguridad eléctrica a largo plazo.

En Canadá, la Asociación Canadiense de Normas (CSA) establece normas de seguridad para productos eléctricos. Los cuerpos de conductos vendidos en Canadá deben cumplir con la norma CSA C22.2 n.° 85, que establece los requisitos para los accesorios de conductos y tuberías eléctricas. Algunos requisitos clave de la CSA C22.2 n.° 85 incluyen:

De manera similar a las normas UL, CSA exige que los cuerpos de los conductos cumplan con criterios específicos de diseño y composición del material para garantizar que sean adecuados para un uso seguro y confiable en sistemas eléctricos.

CSA C22.2 No. 85 establece criterios dimensionales específicos para garantizar que los cuerpos de los conductos tengan espacio adecuado para el cableado y puedan acomodar los conductores dentro de las canalizaciones sin riesgo de hacinamiento o instalación incorrecta.

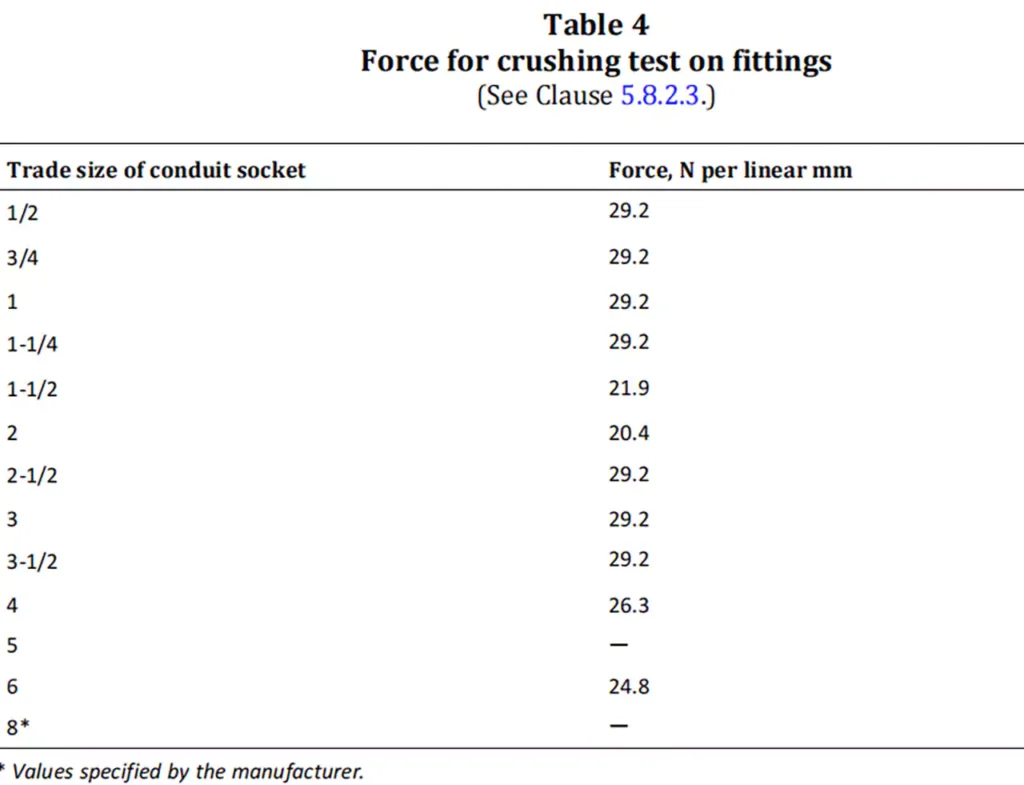

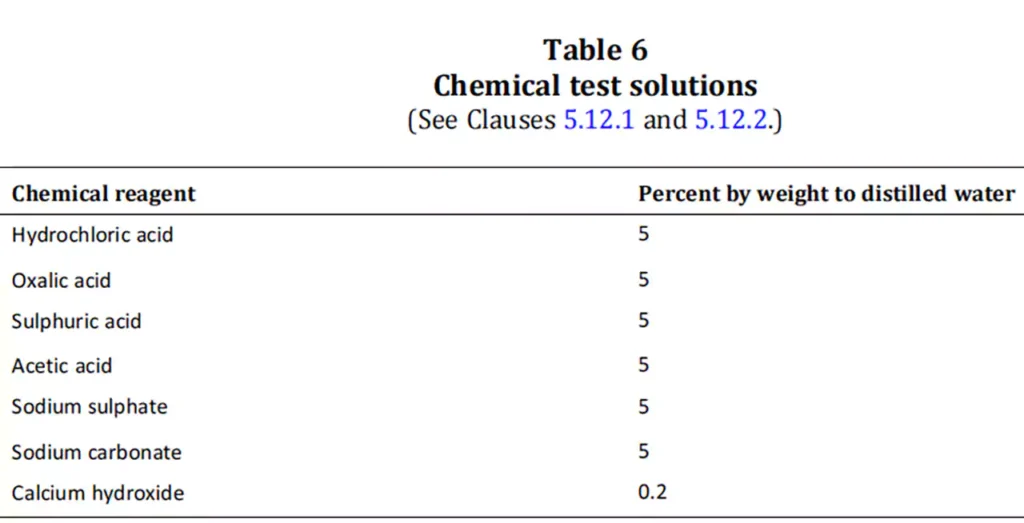

La norma CSA C22.2 n.º 85 describe diversos requisitos de rendimiento físico y ambiental para garantizar que los cuerpos de los conductos funcionen de forma fiable en condiciones adversas. Estos incluyen la resistencia al calor, a las llamas, a impactos a -34 °C y al aplastamiento.

Resistencia a la corrosión: Los cuerpos de conductos, especialmente los utilizados en exteriores o aplicaciones industriales, deben ser resistentes a la corrosión causada por la exposición a la humedad, productos químicos y contaminantes. Esto es especialmente cierto en el caso de los cuerpos de conductos metálicos, que deben tratarse o recubrirse con materiales resistentes a la corrosión para evitar la oxidación y el deterioro.

Exposición química: Los cuerpos de conductos no metálicos también deben exhibir resistencia a los productos químicos, aceites y solventes industriales comunes que pueden encontrarse en algunas instalaciones eléctricas, asegurando que no se degraden ni pierdan su integridad estructural.

Los cuerpos de los conductos deben estar claramente marcados con información del fabricante, tipo de material, voltaje nominal y certificación CSA. Un etiquetado duradero garantiza que los cuerpos de los conductos se utilicen correctamente y cumplan con las normas de seguridad.

Los cuerpos de conducto son componentes esenciales que se utilizan en diversas instalaciones eléctricas para proteger y organizar el cableado. Su versatilidad los hace adecuados para una amplia gama de aplicaciones, tanto en entornos residenciales como industriales. A continuación, se presentan algunos usos comunes de los cuerpos de conducto:

En los hogares, los cuerpos de conductos se utilizan para:

Conexiones de cableado: Proporcionan un espacio seguro para conectar y unir cables eléctricos. Esto garantiza que el cableado esté bien organizado y accesible para futuras tareas de mantenimiento.

Protección: Ayudan a proteger el cableado eléctrico de daños físicos y factores ambientales como la humedad y el calor, especialmente en áreas como sótanos o cocinas.

Circuitos derivados: Los cuerpos de conducto permiten que los sistemas eléctricos se ramifiquen y alimenten múltiples circuitos, como enchufes, luces y electrodomésticos.

En empresas y fábricas, los cuerpos de conductos se utilizan en:

Paneles de control: Albergan conexiones de cableado y proporcionan un fácil acceso a los sistemas eléctricos, lo que garantiza un funcionamiento fluido en entornos industriales.

Sistemas de servicio pesado: Protegen el cableado de daños físicos en entornos que implican un alto estrés mecánico, como fábricas y almacenes.

Sistemas de automatización: Los cuerpos de conducto ayudan a enrutar el cableado eléctrico de manera segura hacia maquinaria, robots y equipos automatizados.

En áreas con exposición a la humedad, los cuerpos de los conductos están diseñados para cumplir con estándares específicos para ubicaciones húmedas y mojadas:

Instalaciones exteriores: Los conductos utilizados en exteriores (por ejemplo, para alumbrado público, señalización o iluminación de paisajes) están construidos para evitar la entrada de humedad y proteger el cableado de daños relacionados con el clima.

Ambientes húmedos: En lugares como sótanos, estacionamientos o lavaderos, los cuerpos de conductos evitan que la humedad afecte el cableado, lo que reduce el riesgo de cortocircuitos o deterioro del sistema eléctrico.

Ubicaciones húmedas: En lugares directamente expuestos al agua, como piscinas al aire libre, fuentes o entornos marinos, los cuerpos de conductos especiales clasificados para lugares húmedos brindan protección total contra la humedad, lo que garantiza la seguridad de los sistemas eléctricos.

En centros de datos y sistemas de telecomunicaciones, los cuerpos de conducto se utilizan para:

Administrar cables: Mantienen los cables organizados y protegidos a la vez que garantizan el enrutamiento seguro del cableado eléctrico dentro de la infraestructura de equipos sensibles.

Proporcionar seguridad: Los cuerpos de conducto ayudan a prevenir interferencias eléctricas, protegen el cableado de elementos externos y garantizan que los sistemas eléctricos sigan funcionando sin problemas y sin riesgos para los sistemas de comunicación y datos críticos.

En entornos con mayor riesgo de incendio o explosión, como plantas químicas o refinerías de petróleo, los cuerpos de conductos están diseñados para:

A prueba de explosiones: Los cuerpos de conductos a prueba de explosiones evitan el riesgo de que chispas o arcos eléctricos enciendan gases o vapores inflamables, proporcionando seguridad en entornos volátiles.

Resistencia a la corrosión: En áreas donde el sistema eléctrico está expuesto a productos químicos agresivos o elementos corrosivos, los cuerpos de los conductos están hechos de materiales resistentes a la corrosión, lo que garantiza que mantengan su función protectora.

Los cuerpos de conducto no son solo componentes funcionales; ofrecen una amplia gama de beneficios que mejoran el rendimiento, la seguridad y la durabilidad de las instalaciones eléctricas. A continuación, se presentan algunas ventajas clave del uso de cuerpos de conducto en sistemas eléctricos:

Uno de los principales beneficios de los cuerpos de conductos es la flexibilidad que brindan al diseñar y modificar sistemas de conductos eléctricos.

Múltiples puntos de entrada: Los cuerpos de conductos ofrecen diversas aberturas y configuraciones, lo que facilita el acceso a diferentes puntos del sistema. Esta flexibilidad facilita la modificación o ampliación de los sistemas eléctricos sin necesidad de rediseñar completamente la distribución.

Enrutamiento complejo: Permiten configuraciones de cableado complejas, como curvas cerradas, derivaciones o giros de 90 grados, sin comprometer la integridad ni el rendimiento del sistema. Esto es especialmente importante en espacios con acceso limitado o donde el cableado debe seguir rutas específicas.

Adaptabilidad: Los cuerpos de conductos están disponibles en muchos tamaños y formas, lo que permite su uso en una amplia variedad de instalaciones, desde pequeños sistemas residenciales hasta grandes configuraciones comerciales e industriales.

Los cuerpos de conductos sirven como puntos de acceso para las conexiones de cableado, lo que simplifica el mantenimiento, la inspección y la modificación de los sistemas eléctricos.

Fácil mantenimiento: Gracias a su diseño que facilita el acceso, los cuerpos de los conductos simplifican enormemente el mantenimiento eléctrico. Los técnicos pueden acceder fácilmente a empalmes, derivaciones o conexiones alojadas dentro del cuerpo del conducto sin necesidad de desmontar grandes secciones del sistema.

Modificaciones convenientes: Si es necesario actualizar o ampliar el sistema eléctrico, los conductos eléctricos proporcionan un lugar conveniente para agregar o modificar circuitos sin necesidad de interrumpir toda la instalación.

Acceso seguro: También proporcionan un acceso seguro y organizado al cableado, lo cual puede ser importante para la resolución de problemas o reparaciones, reduciendo el riesgo de daños accidentales al cableado o al sistema en su conjunto.

Los conductos eléctricos desempeñan un papel crucial en la protección de las conexiones eléctricas y en garantizar la seguridad general del sistema eléctrico.

Protección contra daños físicos: Al alojar las conexiones de cableado, los conductos las protegen de fuerzas externas como impactos físicos, abrasión o aplastamiento. Esto es especialmente importante en entornos donde los cables corren el riesgo de sufrir daños por equipos, maquinaria o el desgaste diario.

Protección contra la humedad y el polvo: En ambientes húmedos o mojados, los cuerpos de los conductos pueden diseñarse para evitar que la humedad o el polvo entren en las conexiones eléctricas, lo que ayuda a mantener la integridad del sistema y reduce el riesgo de fallos o averías eléctricas.

Seguridad mejorada: Los conductos eléctricos ayudan a mantener la seguridad de los sistemas eléctricos al garantizar que las conexiones estén debidamente protegidas de los riesgos ambientales. Esto contribuye a reducir el riesgo de cortocircuitos, chispas y posibles incendios.

Los cables eléctricos suelen estar sometidos a esfuerzos mecánicos, sobre todo en sistemas con curvas pronunciadas o en zonas de mucho tránsito. Los conductos ayudan a mitigar estos esfuerzos, lo que contribuye a prolongar la vida útil del sistema de cableado.

Prevención del estrés físico: Al proporcionar un recorrido uniforme para los cables y ofrecer espacio para cambios de dirección, los conductos reducen el riesgo de dobleces, curvas pronunciadas u otras formas de tensión mecánica en los cables. Esto ayuda a prevenir posibles daños en el aislamiento y reduce el riesgo de rotura de los cables.

Minimizar el desgaste: Los conductos también pueden evitar el contacto directo entre los cables y las superficies que podrían causar abrasión, protegiendo aún más el cableado y prolongando su vida útil.

Reducción de la tensión en los cables: Permiten transiciones más suaves y mayor espacio para el cableado dentro del sistema, asegurando que los cables no sufran una tensión excesiva, lo que puede provocar fallos o degradación del aislamiento del cable.

La correcta instalación de los conductos eléctricos es fundamental para garantizar un sistema eléctrico seguro y confiable. Una instalación adecuada no solo ayuda a cumplir con la normativa vigente, sino que también asegura el funcionamiento eficiente del sistema y minimiza los riesgos de fallas o averías eléctricas. Esta sección proporciona una guía paso a paso para la instalación de conductos eléctricos, destaca las herramientas necesarias y enfatiza las consideraciones clave basadas en normativas relevantes como el Código Internacional de Instalaciones Eléctricas (IRC) y el Código Eléctrico Nacional (NEC).

Antes de comenzar la instalación, asegúrese de tener las siguientes herramientas:

- Cinta métricaPara medir distancias con precisión y asegurar que los conductos se coloquen en el lugar correcto.

- DestornilladorPara fijar los tornillos y sujetadores en su lugar.

- PelacablesPreparar los conductores antes de que entren en el cuerpo del conducto.

- Sierra para metales o cortatubosPara cortar conductos a la longitud requerida.

- Doblador de conductos: Doblar el conducto para adaptarlo al diseño de instalación, si fuera necesario.

- Perforar: Para crear agujeros para el montaje del cuerpo del conducto, si fuera necesario.

- NivelPara asegurar que el cuerpo del conducto esté correctamente alineado.

- Llaves para conductosPara ajustar las conexiones de forma segura.

Mida y corte el conducto a las longitudes necesarias con una sierra para metales o un cortatubos. Asegúrese de que los extremos del conducto estén limpios y sin rebabas.

Retire con cuidado el aislamiento de los conductores, asegurándose de que los cables expuestos estén listos para la conexión.

Seleccione la ubicación adecuada para el cuerpo del conducto. Asegúrese de que la posición cumpla con la Sección 314.17 del Código Eléctrico Nacional (NEC) en cuanto a acceso y espacio libre, dejando espacio para el cableado y otras conexiones.

Instale el cuerpo del conducto de forma segura, utilizando un nivel para garantizar su correcta alineación. Asegúrese de colocarlo en un lugar accesible para futuras tareas de mantenimiento.

Conecte el conducto al cuerpo del conducto enroscándolo en los puntos de entrada correspondientes del cuerpo. Utilice una llave para conductos para apretar las conexiones y asegurarse de que queden bien sujetas.

Si utiliza algún accesorio o buje, asegúrese de que esté instalado correctamente para evitar daños a los conductores (NEC 300.4(G)).

Introduzca los conductores preparados en el cuerpo del conducto, asegurándose de que pasen por las aberturas sin problemas y sin sufrir daños. Según el NEC, los conductores que entran en el cuerpo del conducto deben protegerse de la abrasión. Utilice accesorios o casquillos aislantes cuando sea necesario.

Si existen aberturas sin usar en el cuerpo del conducto, ciérrelas con tapones o tapas homologadas para evitar la exposición a la humedad o al polvo, lo que podría comprometer la seguridad de la instalación.

Fije la tapa o el dispositivo al cuerpo del conducto, asegurándose de que quede bien sujeto con los tornillos adecuados. Siga las instrucciones del fabricante para cualquier requisito de sellado específico.

Utilice materiales no corrosivos y resistentes a la intemperie si la instalación se realiza en ambientes húmedos o mojados.

Una vez instalados y asegurados el cuerpo del conducto y los conductores, compruebe la continuidad y el correcto funcionamiento del sistema. Inspeccione todas las conexiones para verificar que estén bien ajustadas y que ninguna parte del sistema esté suelta o mal instalada.

- Apriete bien las conexiones.Asegúrese siempre de que las conexiones roscadas entre el conducto y el cuerpo del conducto estén bien apretadas. Un apriete excesivo puede dañar las roscas, mientras que un apriete insuficiente puede provocar fugas o fallos en el sistema.

- Utilice accesorios aisladosPara proteger los conductores de la abrasión al entrar en el cuerpo del conducto, utilice accesorios aislados (según NEC 300.4(G)) cuando corresponda.

- Sellar aberturas no utilizadasLas aberturas sin usar deben sellarse con tapones o tapas adecuadas para evitar la entrada de humedad, polvo o suciedad. Asegúrese de que estas tapas estén bien sujetas.

- Impermeabilización en lugares húmedosEn ambientes húmedos o mojados, asegúrese de utilizar conductos impermeables y de que todas las conexiones estén selladas con una junta u otro material resistente a la intemperie.

- Asegurar una correcta conexión a tierraAsegúrese de que todos los cuerpos de conductos metálicos estén correctamente conectados a tierra según los requisitos de conexión a tierra del NEC (Sección 250).

- Colocación incorrectaAsegúrese de que el cuerpo del conducto esté instalado en un lugar que permita un fácil acceso para su mantenimiento y modificación futuros. Evite colocarlo en lugares de difícil acceso o con poca ventilación.

- No sellar las aberturas no utilizadasDejar aberturas sin usar en el cuerpo del conducto puede provocar la entrada de humedad, lo que con el tiempo podría causar cortocircuitos o corrosión.

- Incumplimiento del códigoAsegúrese de que la instalación cumpla con la normativa local, incluidos los requisitos como los que se describen en el NEC para la sujeción, el sellado y el montaje de los conductos. El incumplimiento de estas normas puede provocar instalaciones inseguras o reparaciones costosas.

- Soporte inadecuadoAsegúrese de que el cuerpo del conducto esté correctamente soportado, especialmente si se instala en áreas con alta vibración o movimiento. Según el NEC, todas las cajas deben estar fijadas de forma segura para evitar que se desprendan accidentalmente.

Elegir el conducto adecuado es fundamental para garantizar la seguridad, la eficiencia y la durabilidad de sus instalaciones eléctricas. Con una amplia gama de opciones disponibles, es importante considerar los requisitos específicos de su proyecto, incluyendo factores ambientales, condiciones de instalación y el cumplimiento de las normas pertinentes. Esta guía le ayudará a orientarse en el proceso de selección y a tomar una decisión de compra informada.

Los conductos eléctricos vienen en diferentes tamaños, a menudo denominados "tamaños comerciales", que se refieren al diámetro del conducto. Es necesario elegir un tamaño adecuado para la cantidad de conductores (cables) que se utilizarán, así como para cualquier cableado futuro que pueda necesitar pasar por él. Si el conducto es demasiado pequeño, podría provocar que los cables se amontonen y sean difíciles de manejar. Si es demasiado grande, puede resultar innecesario y ocupar demasiado espacio.

El material del cuerpo del conducto influye en su durabilidad y capacidad para soportar factores ambientales.

El entorno donde se instalará el conducto es crucial. Para uso en interiores, el plástico o el aluminio suelen ser suficientes. Sin embargo, para uso en exteriores o en áreas expuestas a la humedad, el calor o productos químicos, se necesita un material más resistente como el aluminio o el acero. Asegúrese de que el conducto esté sellado correctamente para evitar la entrada de agua o polvo.

Asegúrese de que el cuerpo del conducto coincida con el tamaño y tipo de conducto que está utilizando. Los cuerpos de conducto vienen en diferentes estilos (como LB, T, LL) y tamaños, así que verifique que el tamaño comercial del cuerpo del conducto coincida con su conducto y que el estilo sea compatible con su diseño de cableado.

Elegir un cuerpo de conducto de un fabricante reconocido garantiza que obtendrá un producto duradero y de alta calidad que cumple con las normas de seguridad. Las marcas de confianza suelen ofrecer mejor servicio al cliente, garantías y aseguran que sus productos cumplan con certificaciones importantes como UL o CSA.

El mantenimiento adecuado de las cajas de conexiones es esencial para garantizar la seguridad y el buen funcionamiento de su sistema eléctrico. Las inspecciones periódicas y la atención inmediata a cualquier signo de desgaste o daño pueden ayudarle a evitar reparaciones costosas y posibles riesgos eléctricos. En esta sección, exploraremos algunos consejos clave para el mantenimiento de las cajas de conexiones y la solución de problemas comunes.

Las inspecciones rutinarias son cruciales para garantizar que los cuerpos de los conductos se mantengan en buen estado. A continuación, le indicamos cómo hacerlo:

- Inspección visual: Comience con una inspección visual para detectar cualquier signo evidente de daño o desgaste. Busque grietas, abolladuras o deformaciones en el cuerpo del conducto. Revise la tapa y las juntas de sellado para detectar cualquier signo de holgura, óxido o corrosión.

- Limpieza: Asegúrese de que el cuerpo del conducto esté libre de residuos, suciedad o cualquier otra acumulación que pueda obstruir las aberturas o impedir el flujo de aire. El polvo o la suciedad pueden acumularse con el tiempo, lo que también podría afectar el rendimiento de los sellos o provocar sobrecalentamiento.

- Conexiones seguras: Asegúrese de que todos los sujetadores estén bien apretados y que el cuerpo del conducto esté montado de forma segura. Las conexiones flojas o los conductos mal sellados pueden provocar la entrada de humedad, lo que podría dañar el cableado interno.

- Comprobar entrada: Examine el interior del conducto para detectar cualquier señal de entrada de agua, polvo u otros contaminantes. Esto es especialmente importante en instalaciones exteriores o en lugares húmedos. Busque acumulación de humedad dentro del conducto o en los puntos de entrada, ya que esto podría indicar una fuga en el sellado.

Detectar el desgaste y los daños a tiempo puede evitarle problemas más graves en el futuro. Estas son algunas señales comunes a las que debe prestar atención:

Daño físico: Busque grietas, fisuras u otros daños físicos en el cuerpo del conducto. Estos pueden debilitar la estructura y comprometer su función protectora. Los daños por impacto son particularmente comunes en instalaciones exteriores, así que asegúrese de revisar si hay abolladuras o deformaciones visibles.

Corrosión: En ambientes húmedos o a la intemperie, los conductos metálicos pueden corroerse con el tiempo. Si observa óxido, picaduras o cualquier signo de oxidación, esto puede provocar debilidades estructurales y posibles fallas. La corrosión también puede afectar la conexión a tierra del sistema eléctrico.

Aflojamiento o desplazamiento: Si la tapa del conducto o los accesorios están sueltos o desalineados, esto puede provocar un sellado deficiente y exponer el cableado interno a factores ambientales. Apriete los tornillos sueltos y asegúrese de que todos los componentes estén correctamente alineados.

Humedad o suciedad en el interior: Si encuentra agua, óxido u otros residuos dentro del conducto, podría indicar que el sello ya no está intacto. La humedad es especialmente preocupante, ya que puede provocar cortocircuitos o corrosión del cableado interno.

Cuando un conducto muestra signos de desgaste, es posible que deba decidir si repararlo o reemplazarlo. A continuación, se presentan algunas consideraciones que le ayudarán a tomar su decisión:

Daños menores: Si el daño es menor (como una tapa suelta o una pequeña grieta), una reparación sencilla podría ser suficiente. Apriete los sujetadores sueltos o reemplace los sellos, juntas o tornillos desgastados. Para grietas o daños en conductos de plástico, puede aplicar un sellador o parche si el daño no es grave.

Corrosión o daños graves: Si el cuerpo del conducto está muy corroído o presenta daños estructurales (como grietas graves u óxido), lo mejor suele ser sustituirlo por completo. La corrosión puede debilitar la integridad del conducto, convirtiéndolo en un riesgo para la seguridad. Su sustitución garantiza que su sistema eléctrico permanezca seguro y en pleno funcionamiento.

Cuerpos de conductos antiguos o desactualizados: Si la caja de conexiones de su conducto está obsoleta o ya no cumple con las normas eléctricas vigentes, podría ser conveniente reemplazarla por un modelo más nuevo que cumpla con los estándares modernos. Esto es especialmente cierto si la caja de conexiones lleva mucho tiempo instalada y presenta signos de deterioro, como materiales quebradizos o accesorios obsoletos.

Consideraciones de costo: Si bien las reparaciones pueden parecer más rentables a corto plazo, es importante evaluar el costo a largo plazo. En algunos casos, reemplazar un conducto por un modelo más nuevo y duradero puede ser una solución más rentable a largo plazo, ya que probablemente durará más y requerirá menos reparaciones.

¿Cómo se sellan los cuerpos de los conductos para uso en exteriores?

Sellar las cajas de conexiones para uso exterior es esencial para proteger las conexiones eléctricas de la humedad, el polvo y otros elementos ambientales. A continuación, se explica cómo sellarlas correctamente:

- Utilice juntas impermeables: Al instalar cajas de conductos en exteriores, asegúrese de que la tapa y la caja estén provistas de una junta o sellador impermeable. Esto ayudará a evitar que el agua y la suciedad entren en la caja.

- Aplicar sellador de silicona: Para mayor protección, puede aplicar sellador de silicona o poliuretano alrededor de los bordes de la tapa del conducto antes de fijarla. Esto crea un sellado más hermético e impermeable.

- Utilice accesorios homologados para exteriores: Cuando se utilizan cuerpos de conducto en exteriores, es fundamental utilizar componentes específicamente clasificados para uso en exteriores, como cubiertas resistentes a la intemperie y accesorios resistentes a la corrosión.

- Revise los sellos periódicamente: Con el tiempo, las juntas y empaquetaduras pueden desgastarse, por lo que es importante inspeccionarlas y reemplazarlas periódicamente para garantizar una barrera impermeable continua.

¿Para qué se utilizan los cuerpos de conductos?

Los cuerpos de los conductos cumplen varias funciones en los sistemas eléctricos:

- Puntos de unión: Sirven como puntos de conexión donde se unen diferentes secciones de conducto. Los cuerpos de los conductos proporcionan un lugar seguro y accesible para empalmar o unir cables eléctricos.

- Acceso al cableado: Proporcionan acceso al cableado dentro del sistema de conductos para futuras tareas de mantenimiento o solución de problemas. Esto permite a los electricistas trabajar en el cableado sin necesidad de desmontar grandes secciones del sistema de conductos.

- Curvas y giros: Los cuerpos de los conductos, como los tipos LB, LR y LL, permiten cambios de dirección suaves en el sistema de conductos, lo que ayuda a tender cables alrededor de esquinas y curvas.

- Protección: Ofrecen protección adicional al cableado contra elementos externos y daños, al encerrar los cables en una caja segura.

¿Cómo se pasa un conducto por las esquinas?

Para pasar un conducto por las esquinas, es necesario utilizar accesorios prefabricados o doblar el conducto manualmente. Aquí te explicamos cómo hacerlo:

- Utilice cuerpos de conducto: El método más común para instalar conductos en esquinas es mediante el uso de un cuerpo de conducto, como los modelos LB, LR o LL, diseñados para este fin. Estos cuerpos de conducto incorporan ángulos que permiten cambios de dirección suaves sin necesidad de curvas.

- Utilice codos o curvas de 90 grados: Si no utiliza un cuerpo de conducto, puede usar codos o curvas preformadas de 90 grados. Estos accesorios se instalan directamente en el sistema de conductos para girarlo al ángulo deseado. Asegúrese de que el radio de curvatura cumpla con los requisitos del tipo de conducto que está utilizando para evitar daños en el cable interior.

- Doblado manual: Para conductos metálicos (como EMT o RMC), puede usar una dobladora de conductos para crear una curva personalizada en una esquina. Sin embargo, tenga en cuenta el radio de curvatura mínimo del conducto para evitar dañarlo o dañar el cableado.

En este artículo, hemos explorado el papel fundamental que desempeñan las cajas de empalme en los sistemas eléctricos, ofreciendo ventajas tanto funcionales como de seguridad. Las cajas de empalme son cruciales para proporcionar puntos de unión accesibles, simplificar el diseño del cableado, proteger las conexiones eléctricas y garantizar transiciones fluidas en los sistemas de empalme. Ya sea que trabaje con un tipo LB, LR o LL, cada caja de empalme está diseñada para satisfacer necesidades específicas y cumplir con las normas de seguridad como el NEC y las normas CSA.

Comprender los tipos de conductos, sus aplicaciones y la importancia del cumplimiento de la normativa garantiza que sus instalaciones sean eficientes y seguras. El mantenimiento regular y la correcta instalación asegurarán el buen funcionamiento de sus sistemas eléctricos y su conformidad con las regulaciones del sector.

Si desea optimizar sus sistemas eléctricos con conductos de alta calidad, contáctenos hoy mismo o explore nuestra amplia selección de conductos y accesorios que cumplen con los más altos estándares de la industria. ¡Permítanos ayudarle a crear sistemas eléctricos seguros, confiables y eficientes con las soluciones de conductos adecuadas!