Tabla de contenido

Seleccionar el conducto adecuado para instalaciones eléctricas es crucial para garantizar la seguridad, la durabilidad y el rendimiento a largo plazo. Con la variedad de materiales disponibles, comprender sus ventajas y desventajas ayuda a electricistas, ingenieros y contratistas a tomar decisiones informadas que equilibren la rentabilidad con el cumplimiento de las normas de seguridad.

Entre los materiales de conductos más utilizados, el PVC (cloruro de polivinilo) y el CPVC (cloruro de polivinilo clorado) destacan por su amplia aplicación en sistemas eléctricos. Si bien ambos materiales comparten similitudes, sus diferencias en resistencia térmica, composición química y propiedades mecánicas los hacen adecuados para entornos y aplicaciones distintos.

Este artículo ofrece una comparación detallada de los conductos de CPVC y PVC, explorando sus especificaciones técnicas, beneficios, limitaciones y mejores escenarios de uso. Al finalizar, comprenderá claramente qué tipo de conducto es el más adecuado para su proyecto eléctrico.

En sistemas de conductos eléctricos, el PVC (cloruro de polivinilo) y el CPVC (cloruro de polivinilo clorado) son dos materiales ampliamente utilizados debido a su durabilidad, propiedades no metálicas y rentabilidad. Sin embargo, a pesar de sus similitudes, estos materiales presentan diferencias significativas en cuanto a resistencia a la temperatura, propiedades químicas e idoneidad para diversas aplicaciones.

El cloruro de polivinilo (PVC) es un termoplástico rígido ampliamente utilizado, conocido por su resistencia, estructura liviana y asequibilidad. Conducto de PVC Está diseñado específicamente para proteger y enrutar el cableado eléctrico, proporcionando aislamiento, resistencia a la humedad y protección contra daños mecánicos.

- Resistencia a la temperatura: Puede soportar temperaturas de hasta 140 °F (60 °C).

- Resistencia química: Ofrece una buena protección contra ácidos, álcalis y humedad, lo que lo hace adecuado para diversos entornos.

- Asequibilidad: Uno de los más rentable Opciones de conductos.

- Facilidad de instalación: Ligero, Fácil de cortar, unir y doblar con técnicas de calefacción o accesorios fabricados en fábrica.

El conducto de PVC es la opción predilecta para muchas instalaciones eléctricas estándar gracias a su bajo coste y fiabilidad. Se utiliza comúnmente en:

- Edificios residenciales y comerciales, donde existen condiciones ambientales y de temperatura estándar.

- Instalaciones eléctricas exteriores y subterráneas, ya que resiste la humedad y los químicos del suelo.

- Entornos industriales con exposición ambiental moderada, donde se necesita resistencia a la corrosión pero la resistencia a altas temperaturas no es una preocupación.

El cloruro de polivinilo clorado (CPVC) es una versión modificada del PVC, con un mayor contenido de cloro (63-69%). Esta mejora estructural mejora significativamente la resistencia térmica, la estabilidad química y la durabilidad del CPVC en comparación con el PVC estándar. Como resultado, Conducto de CPVC Puede soportar temperaturas más altas y es más adecuado para entornos extremos.

- Resistencia a temperaturas más altas: Puede soportar temperaturas de hasta 200 °F (93 °C) sin ablandarse ni deformarse.

- Resistencia mecánica mejorada: Ofrece mejor flexibilidad y tolerancia a la presión que el PVC estándar.

- Resistencia química superior: Más resistente a Sustancias corrosivas, productos químicos industriales y ácidos del suelo, lo que lo hace ideal para entornos hostiles.

Debido a sus características de alto rendimiento, el conducto CPVC se utiliza en:

- Entornos de alta temperatura, como instalaciones industriales, centrales eléctricas y plantas de fabricación.

- Plantas de procesamiento químico, donde la exposición a productos químicos agresivos y sustancias corrosivas es común.

- Aplicaciones al aire libre en climas extremos, donde las altas temperaturas y la exposición prolongada al sol podrían degradar el PVC estándar.

- Instalaciones eléctricas especializadas requiriendo mayor durabilidad y longevidad.

Al seleccionar conductos eléctricos, comprender las diferencias entre el PVC (cloruro de polivinilo) y el CPVC (cloruro de polivinilo clorado) es crucial para garantizar la seguridad, la durabilidad y la rentabilidad. Si bien ambos materiales se utilizan ampliamente en instalaciones eléctricas, sus distintas composiciones químicas, tolerancias térmicas y propiedades de resistencia influyen en su rendimiento en diversos entornos.

Tanto el CPVC como el PVC son derivados del cloruro de polivinilo, pero el CPVC se somete a un proceso de cloración adicional, lo que aumenta su contenido de cloro a 63–69%, en comparación con el PVC 56%Esta modificación mejora la estabilidad térmica, la resistencia al fuego y la durabilidad mecánica del CPVC.

- Conducto de PVC: Limitado a una temperatura máxima de 140°F (60°C), lo que lo hace adecuado para aplicaciones eléctricas estándar en entornos residenciales y comerciales.

- Conducto de CPVC: Soporta temperaturas de hasta 200 °F (93 °C), lo que lo hace ideal para entornos de alto calor, como plantas industriales, edificios comerciales y áreas con altas temperaturas ambientales.

El CPVC ofrece una resistencia superior a los productos químicos, incluidos ácidos, álcalis y solventes industriales, lo que lo convierte en la opción preferida en plantas químicas, instalaciones de tratamiento de aguas residuales y entornos corrosivos.

Conducto de PVC: Vulnerable a la degradación al exponerse a sustancias químicas que reaccionan con el cloro o al amoníaco. Si bien es rentable para uso general, puede fallar en entornos con exposición frecuente a sustancias químicas.

Conducto de CPVC: Resistente a ácidos del suelo, productos químicos agresivos y ambientes industriales corrosivos, garantizando una mayor durabilidad en condiciones extremas.

Los informes industriales destacan la degradación de los conductos de PVC en las plantas químicas, mientras que los conductos de CPVC permanecen estructuralmente intactos, lo que reduce los riesgos de fallas y los costos de mantenimiento.

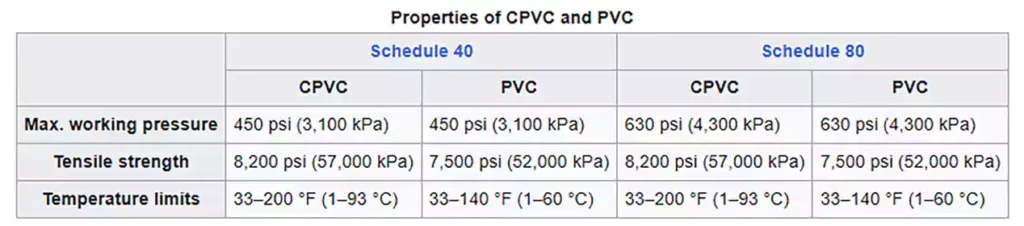

Una de las principales diferencias mecánicas entre el CPVC y el PVC es su ductilidad. El CPVC es más dúctil que el PVC, ofreciendo mayor resistencia a la flexión y al aplastamiento, lo que lo hace significativamente más flexible, reduciendo la complejidad de la instalación y permitiendo una mejor resistencia al aplastamiento en instalaciones subterráneas o en espacios confinados. A continuación, se presentan las... Propiedades mecánicas descritas en Wikipedia a los que puedes hacer referencia.

Conducto de CPVC:

Más dúctil y resistente al aplastamiento, lo que reduce la complejidad del cableado.

Más fácil de instalar con menos accesorios, lo que reduce los costos de mano de obra.

Menos propenso a agrietarse bajo tensión mecánica.

Conducto de PVC:

Más rígido, requiriendo curvas y conectores adicionales.

Puede resultar más complicado instalarlo en rutas de enrutamiento complejas.

Elección estándar para instalaciones de conductos eléctricos generales.

El CPVC es más caro debido a su procesamiento avanzado y capacidades de rendimiento mejoradas.

Conducto de PVC: De 2 a 3 veces más barato que el CPVC, lo que lo convierte en la opción económica para entornos no exigentes.

Conducto de CPVC: El costo inicial es más alto, pero ofrece ahorros a largo plazo debido a un menor mantenimiento, una vida útil más larga y menores riesgos de fallas en entornos hostiles.

Los conductos de PVC y CPVC no se pueden unir directamente debido a las diferencias en la composición del material y los estándares de tamaño.

Tanto el PVC como el CPVC requieren adhesivos de cemento solvente específicos.

CPVC Las conexiones requieren cemento específico para CPVC, mientras que CLORURO DE POLIVINILO utiliza cemento de PVC estándar.

CPVC: Destaca en entornos de alta temperatura, químicamente agresivos o de alta presión. Estudios independientes confirman su superior resistencia a los rayos UV y tolerancia al desgaste en comparación con el PVC, lo que lo hace más fiable para aplicaciones en exteriores.

CLORURO DE POLIVINILO: Funciona bien en condiciones moderadas pero puede degradarse más rápido bajo exposición prolongada a rayos UV o estrés mecánico.

Tanto los conductos de CPVC como de PVC deben cumplir con las regulaciones NEC (Código Eléctrico Nacional) y los estándares de seguridad pertinentes.

Conducto de CPVC: A menudo cumple con clasificaciones de resistencia al fuego más altas.

Se utiliza en aplicaciones donde se requiere cumplimiento de seguridad adicional.

Conducto de PVC: Cumple con las regulaciones NEC estándar, pero puede no ser adecuado para entornos de alta temperatura o químicamente agresivos.

Los conductos de CPVC requieren un cemento solvente especializado debido a su composición química única.

Cemento CPVC: Debe cumplir con los estándares ASTM F493 y proporcionar una unión de alta resistencia.

Cemento para PVC: Debe cumplir con las normas ASTM D2564 pero no se puede utilizar para CPVC.

El uso de adhesivos incorrectos puede provocar fallas en la unión y comprometer la integridad del conducto.

Tanto el PVC como el CPVC presentan resistencia al fuego y propiedades de autoextinción, pero sus subproductos de combustión difieren significativamente.

Conducto de PVC: Al quemarse, libera cloruro de hidrógeno (HCl) y dióxido de carbono, lo que puede suponer riesgos para el medio ambiente y la salud.

Conducto de CPVC: Similar al PVC en resistencia al fuego, pero puede generar dioxinas cloradas y dibenzofuranos policlorados cuando se incinera.

Consideraciones de seguridad contra incendios: En entornos que requieren emisiones mínimas de humo y halógenos, el CPVC aún presenta algunos riesgos de combustión.

Si bien los conductos de CPVC y PVC tienen sus ventajas, los conductos LSZH (libres de halógenos y de baja emisión de humo) ofrecen una mayor seguridad contra incendios al reducir las emisiones peligrosas durante la combustión. Los conductos Ledes libres de halógenos y de baja emisión de humo ofrecen:

Humo mínimo y gases tóxicos: Los conductos LSZH no liberan halógenos nocivos ni humo denso, lo que mejora la calidad del aire y la seguridad en situaciones de incendio.

Ideal para espacios cerrados: Se utiliza en hospitales, centros de datos, túneles y edificios públicos, donde la seguridad contra incendios es una prioridad.

Beneficios ambientales: Los conductos LSZH se alinean con las iniciativas de construcción ecológica al eliminar las emisiones tóxicas.

Conducto de CPVC vs. Conducto de PVC

Característica | Conducto de PVC | Conducto de CPVC |

Temperatura máxima | 140 °F (60 °C) | 200 °F (93 °C) |

Resistencia química | Moderado | Superior |

Flexibilidad | Rígido | Más flexible |

Costo | Lower | Higher |

Durabilidad | Moderate lifespan | Longer-lasting |

Resistencia al fuego | Standard | Higher rating |

Adhesive | PVC cement | CPVC – specific cement |

Resistencia a los rayos UV | Prone to degradation | More resistant |

Both PVC (Polyvinyl Chloride) and CPVC (Chlorinated Polyvinyl Chloride) conduits are used in electrical and mechanical applications, but they are governed by distinct standards based on their properties and intended use. Below is a detailed breakdown of the key standards and codes that regulate PVC and CPVC conduits, along with their main requirements.

NEC Article 352 outlines installation requirements, permitted uses, and safety guidelines for rigid PVC conduit.

- It specifies that PVC conduit must be resistant to moisture, non-conductive, and flame-retardant to ensure safe electrical installations.

- Defines minimum burial depths, conduit support spacing, and temperature limitations for different environments.

- Provides guidance on transitioning between PVC and other conduit types (e.g., metal conduit).

Consejos: You can read our last post about the NEC code requirement for PVC conduit.

- UL 651 standard defines performance criteria for PVC conduit, covering aspects like impact resistance, mechanical durability, sunlight resistance, and electrical insulation.

- Requires fire-resistance testing, ensuring that the conduit does not propagate flames beyond allowable limits.

Notas: You can read our definitive guide for UL 651 standard for Schedule 40 & 80 conduit Para más detalles.

- UL1653 is mainly about ENT, which is a flexible, lightweight PVC conduit type.

- Requires compliance with flame resistance, crush resistance, and impact strength standards for indoor and in-wall applications.

- Unlike rigid PVC conduit, ENT is more flexible and easy to install, commonly used in residential and light commercial buildings.

Consejos: Learn more about electrical code compliance for ENT conduit for our last post.

- This standard classifies PVC materials based on their properties, including impact strength, deflection temperature, tensile strength, flammability, and major composition.

- Requires minimum tensile strength, modulus of elasticity, and specific gravity for conduit materials to ensure long-term durability.

- PVC conduit typically uses Cell Classification equal or exceed 12123 as specified in UL651.

While CPVC conduits is applied for electrical raceways, but they are primarily used in piping applications. The relevant standards for CPVC include:

- Like for PVC, ASTM D1784 establishes classification and material properties for CPVC conduit and pipes.

- CPVC must meet higher temperature resistance requirements compared to standard PVC.

- Ensures CPVC material maintains mechanical integrity at elevated temperatures, typically up to 200°F (93°C), compared to PVC’s limit of 140°F (60°C).

- CPVC materials fall under Cell Classification 23447, which mandates superior heat resistance and tensile strength compared to PVC.

- Specifies pressure ratings, dimensions, and performance criteria for CPVC pipes used in plumbing and mechanical systems.

- Requires CPVC pipes to withstand high-pressure water flow and elevated temperatures without deformation.

- Covers CPVC pipe made in Schedule 40 and 80 sizes and pressure-rated for water, their dimensions, and wall thickness requirements for different applications.

- Requires testing for hydrostatic pressure resistance, chemical resistance, and long-term performance.

- A Canadian standard that most U.S. manufacturers may test to evaluate flame spread and smoke development of CPVC and other non-metallic materials for installations in plenum spaces.

- CPVC must pass strict fire performance tests, with limited flame propagation and low smoke emissions.

- This code governs mechanical and plumbing applications of CPVC in high-temperature environments.

- Defines CPVC conduit and pipe usage limitations based on heat exposure and mechanical stress.

- Includes additional fire protection and thermal resistance requirements for CPVC systems.

PVC conduit remains the dominant choice for electrical raceways due to its clear NEC and UL compliance. CPVC, while offering higher temperature resistance and enhanced fire performance, is primarily used in plumbing and mechanical applications rather than electrical installations. Understanding the applicable standards helps ensure compliance with safety codes and optimal performance for both materials.

Code Compliance of CPVC and PVC Conduit

Característica | Conducto de PVC | CPVC Conduit & Pipe |

Uso principal | Electrical raceways | Primary plumbing & mechanical applications; some electrical raceways |

Normas clave | NEC Article 352, UL651, UL1653, ASTM D1784-20 | ASTM D1784-20, ASTM F442/F442M-23, ASTM F441, CAN/ULC S102.2 |

Resistencia a la temperatura | Up to 40°F (60°C) | Up to 200°F (93°C) |

Flammability & Fire Standards | Flammability & Fire Standards | Higher fire resistance, tested under CAN/ULC S102.2 |

Propiedades mecánicas | Impact-resistant, non-conductive, UV-resistant per UL 651 | Higher tensile strength and heat resistance |

Burial Depth & Support | Defined in NEC Article 352 | Regulated mainly for pressure and heat resistance |

Common Applications | Residential, commercial, and industrial electrical installations | Plumbing, HVAC, fire protection, and some electrical conduit use |

Fire & Smoke Development | Must meet NEC and UL fire-resistance requirements | Must pass strict flame spread and smoke development tests (CAN/ULC S102.2) |

Cell Classification | Minimum 12123 per UL 651 | 23447 per ASTM D1784-20 (higher heat and tensile strength) |

Plenum Space Installation | Limited use due to smoke development concerns | More suitable due to lower smoke emissions per CAN/ULC S102.2 |

Pressure Rating | Not pressure-rated | Rated for high-pressure and high-temperature use (ASTM F442) |

Both CPVC (Chlorinated Polyvinyl Chloride) and PVC (Polyvinyl Chloride) conduits serve important roles in electrical wiring protection, but their applications differ due to their distinct material properties, temperature resistance, and mechanical strength. Below is a breakdown of where each type of conduit is best suited for use.

PVC conduit is the most commonly used nonmetallic conduit for electrical wiring applications due to its cost-effectiveness, ease of installation, and general durability. It is best suited for:

PVC conduit is widely used in homes, offices, and commercial buildings for routing electrical wiring in walls, ceilings, and exposed installations.

It provides excellent insulation and corrosion resistance, making it ideal for indoor and outdoor applications where UV exposure is not excessive.

NEC Article 352 allows its use in exposed and concealed locations, provided it is properly secured and supported.

PVC conduit maintains structural integrity at lower temperatures but can become brittle in extreme cold (below -10°F or -23°C).

It is ideal for applications in moderate climates or indoor spaces where freezing temperatures are not a major concern.

Schedule 80 PVC conduit is often preferred in colder regions due to its thicker walls and enhanced impact resistance.

PVC conduit is more affordable than CPVC, making it a preferred choice for projects where cost efficiency is a priority.

It is lightweight and easy to install, reducing labor costs and overall project expenses.

Commonly used in residential construction, small commercial projects, and temporary installations where high-temperature resistance is not required.

CPVC conduit, though less common than PVC in electrical applications, offers superior insulation, greater mechanical strength, and better resistance to temperature extremes and chemical exposure. It is particularly well-suited for:

CPVC conduit is a better choice for direct burial applications, as it resists:

Moisture penetration and soil erosion better than PVC.

Condensation buildup, which can cause electrical failures in buried conduits.

Deformation under soil pressure, due to its higher compressive strength.

It remains structurally stable over time, making it ideal for long-term underground installations in residential, commercial, and industrial settings.

CPVC conduit can withstand higher operating temperatures (up to 200°F / 93°C) compared to PVC (140°F / 60°C).

It is suitable for:

Manufacturing plants, chemical processing facilities, and refineries where electrical conduits may be exposed to high heat or corrosive chemicals.

Power plants and renewable energy facilities where wiring systems require extra durability against thermal expansion and mechanical stress.

CPVC’s superior insulation properties reduce heat buildup inside the conduit, protecting electrical wiring from temperature fluctuations.

CPVC conduit performs better than PVC in both extremely hot and extremely cold environments.

It is ideal for:

Desert regions, high-temperature industrial sites, and tropical climates, where standard PVC may soften or deform.

Cold storage facilities and sub-zero environments, where PVC may become brittle.

Its higher flexibility and impact resistance allow it to maintain structural integrity in harsh conditions.

While PVC conduit remains the go-to choice for general electrical installations, CPVC conduit provides advantages in underground, high-temperature, and chemically aggressive environments. Choosing the right conduit type depends on project-specific requirements, including temperature conditions, moisture exposure, and mechanical stress factors.

Selecting the appropriate electrical conduit for an electrical installation requires careful consideration of several factors, including environmental conditions, budget constraints, and compliance with relevant standards. Below are key aspects to evaluate when deciding between PVC and CPVC conduits for your project.

PVC: Works well in most environments but may soften in extreme heat and become brittle in very cold temperatures.

CPVC: Handles higher temperatures, making it better for industrial or high-heat applications.

PVC: Suitable for general use but may degrade in harsh chemical environments.

CPVC: More resistant to chemicals and moisture, making it ideal for underground and industrial settings.

PVC: Commonly used for above-ground and residential installations.

CPVC: Better for underground installations because it resists condensation and pressure from soil.

The cost of conduit materials should be weighed against long-term performance:

PVC conduit is more cost-effective upfront, making it the preferred choice for budget-conscious projects such as residential wiring and commercial electrical systems.

CPVC conduit is more expensive due to its enhanced material properties, but it offers greater durability in harsh conditions.

PVC may require replacement sooner in environments with high temperatures or chemical exposure.

CPVC lasts longer in demanding applications, leading to lower maintenance costs and fewer replacements over time.

For PVC conduit, must comply with NEC and other UL, ASTM standards as required.

Regions with extreme climates may enforce stricter requirements for UV resistance or thermal stability, and CPVC conduit would be a better choice. But no matter it is PVC conduit or CPVC conduit, all need to meet the local safety standard requirements

Selecting a reliable PVC or CPVC conduit manufacturer is crucial for ensuring quality, compliance, and durability. Here are the key factors to consider:

To ensure quality, compliance, and long-term reliability, one of the first things to check is whether the manufacturer adheres to recognized industry standards, such as NEC, UL, and ASTM for PVC conduits and ASTM, CAN/ULC, and local mechanical codes for CPVC. Compliance with these regulations guarantees that the conduit meets essential safety and performance requirements.

Beyond certifications, the overall quality and durability of the conduit should be assessed. This includes material composition, resistance to mechanical stress, and the ability to withstand environmental factors such as heat, moisture, or chemical exposure. Reliable manufacturers will have strict quality control processes and conduct rigorous testing to ensure their products meet industry benchmarks.

Experience and reputation also play a key role. Established manufacturers with years of expertise tend to offer better product consistency and technical support. Checking customer feedback, case studies, or real-world applications can provide insight into how well their conduits perform over time. A manufacturer with a solid reputation is more likely to produce reliable products that meet project needs.

Availability and supply chain efficiency are equally important. Delays in product delivery can disrupt project timelines, so it’s essential to choose a manufacturer with a stable supply chain and an efficient distribution network. Some manufacturers also offer customization options for conduit size, wall thickness, or special requirements, which can be beneficial for specific installations.

Lastly, cost considerations should go beyond just the initial price. While PVC is generally more affordable, CPVC offers better performance in high-temperature and underground applications, potentially reducing long-term maintenance costs. Comparing pricing, warranty policies, and bulk purchase options can help balance affordability with quality and longevity.

By evaluating compliance, product quality, reputation, availability, and overall value, selecting the right manufacturer ensures that electrical installations remain safe, durable, and code-compliant for years to come.

CPVC and PVC conduits each offer distinct advantages depending on the project requirements. CPVC stands out for its superior heat resistance, chemical stability, and durability, making it ideal for high-temperature, corrosive, or underground applications. On the other hand, PVC remains a cost-effective and widely used option for general electrical installations, particularly in residential and low-risk environments.

When selecting the right conduit, it’s essential to consider factors like temperature exposure, installation conditions, and compliance with electrical codes. If you’re unsure which material best suits your needs, consult Ledes team to ensure optimal safety, performance, and cost efficiency for your electrical project.

¿Se pueden utilizar juntos CPVC y PVC?

While CPVC and PVC share similarities, they are not typically used interchangeably in the same system due to differences in material properties and installation requirements. Both materials are made from polyvinyl chloride, but CPVC undergoes additional chlorination, giving it enhanced heat resistance, chemical durability, and mechanical strength compared to standard PVC.

One of the main challenges in combining CPVC and PVC is their differing temperature tolerances and pressure ratings. CPVC can withstand higher temperatures, making it more suitable for industrial or underground applications, whereas PVC is preferred for general-purpose electrical conduit systems in residential and commercial settings.

Another important consideration is the type of solvent cement or adhesive used for joining. PVC and CPVC require different solvent cements, as CPVC’s chemical structure demands a stronger bonding agent that can handle higher temperatures and pressures. Using the wrong adhesive could lead to weak joints or failures in the conduit system.

However, there are situations where PVC and CPVC can be connected using transition fittings, designed specifically to accommodate both materials. These fittings ensure a secure and leak-proof connection while maintaining the integrity of each conduit type.

CPVC vs. PVC: ¿Cuál dura más?

When comparing longevity, CPVC generally outlasts PVC due to its superior material properties. CPVC conduits can last over 50 years, while PVC conduits typically have a lifespan of 25 to 40 years, depending on environmental conditions and usage.

CPVC’s extended lifespan is mainly due to its higher heat resistance, better chemical durability, and greater mechanical strength, making it more suitable for demanding applications such as industrial environments, underground installations, and high-temperature areas. It resists cracking, warping, and chemical degradation better than PVC, ensuring a longer service life in extreme conditions.

PVC, while still durable and long-lasting, is more susceptible to UV exposure, freezing temperatures, and chemical wear over time. It remains a reliable and cost-effective choice for above-ground electrical installations, residential wiring, and general-purpose conduit systems, but may degrade faster in harsher environments.

¿Vale la pena el costo adicional del CPVC?

CPVC is typically more expensive than PVC, but its enhanced durability and performance make it a worthwhile investment for certain applications. If your project involves high temperatures, corrosive environments, or underground installations, CPVC is the better choice due to its higher heat resistance, chemical stability, and superior mechanical strength.

In industrial settings or areas with harsh environmental conditions, CPVC’s longer lifespan and lower maintenance needs can offset the initial cost, providing better long-term value. However, for general electrical installations, residential wiring, and budget-conscious projects, PVC remains a cost-effective and reliable option.

The decision ultimately depends on the specific project requirements—if extreme conditions are a concern, the extra investment in CPVC can lead to greater durability, safety, and longevity.