Tabla de contenido

La transición global hacia los vehículos eléctricos (VE) se está acelerando, al igual que la necesidad de una infraestructura de carga fiable, eficiente y segura. Detrás de cada estación de carga de alto rendimiento se encuentra un componente esencial, a menudo pasado por alto: el conducto eléctrico. Al actuar como vía de protección para los cables, el conducto adecuado no solo protege el cableado de daños físicos, la intemperie y la exposición a los rayos UV, sino que también garantiza el cumplimiento de los códigos y estándares eléctricos.

Para las estaciones de carga de vehículos eléctricos, la selección de conductos no se limita a elegir cualquier tubería que encaje, sino a encontrar el equilibrio entre rendimiento, seguridad, requisitos normativos y adaptabilidad a largo plazo. Usar un tipo incorrecto puede ocasionar reparaciones costosas, infracciones de la normativa o una menor eficiencia de carga.

Este artículo le guiará a través de los aspectos básicos de la selección de conductos eléctricos para aplicaciones de carga de vehículos eléctricos. Tanto si es contratista, administrador de instalaciones o planificador de infraestructura para vehículos eléctricos, aprenderá:

- Por qué los conductos juegan un papel fundamental en la confiabilidad y seguridad de las estaciones de carga

- En qué se diferencian los requisitos de los conductos de carga de vehículos eléctricos de las instalaciones eléctricas residenciales estándar

- Los tipos de conductos más adecuados para los distintos niveles de carga de vehículos eléctricos

- Cómo tomar una decisión informada en función del entorno, la carga y la escalabilidad futura

- Consejos prácticos de instalación y mantenimiento para prolongar la vida útil del sistema

Entendiendo la carga de vehículos eléctricos

¿Qué es la carga de vehículos eléctricos?

La carga de vehículos eléctricos es el proceso de transferir energía eléctrica desde una fuente de energía a la batería de un vehículo eléctrico para reponer su energía almacenada.

Esto se hace a través de un equipo de suministro de vehículos eléctricos (EVSE), comúnmente conocido como estación de carga, que proporciona:

- Conexión eléctrica segura entre la red eléctrica y el vehículo eléctrico.

- Funciones de control y monitorización para regular la carga.

- Funciones de protección como protección contra sobrecorriente, detección de fallas a tierra y comunicación con los sistemas a bordo del vehículo.

La carga de vehículos eléctricos puede utilizar corriente alterna (CA) o corriente continua (CC):

- Carga de CA (Nivel 1 y Nivel 2) utiliza el cargador integrado del vehículo eléctrico para convertir CA de la red en CC para el almacenamiento de la batería.

- Carga rápida de CC entrega CC directamente a la batería mediante un cargador externo, sin pasar por el cargador integrado del vehículo para una carga mucho más rápida.

Niveles de carga de vehículos eléctricos en América del Norte

La carga de vehículos eléctricos está estandarizada en tres niveles principales, cada uno con diferentes características de voltaje, corriente y velocidad de carga.

Nivel de carga | Voltaje | Corriente típica | Potencia de salida | Velocidad de carga | Casos de uso comunes |

Nivel 1 (AC) | 120 V (monofásica) | 12–16 A | ~1,4–1,9 kW | ~2–5 millas de alcance por hora | Carga en casa usando una toma de corriente estándar; carga lenta durante la noche |

Nivel 2 (AC) | 208–240 V (monofásica) | 16–80 A | ~2,5–19,2 kW | ~12–80 millas de alcance por hora | Viviendas, lugares de trabajo, estacionamientos comerciales, depósitos de flotas |

Carga rápida de CC (DCFC) | 400–1000 V CC | 50–500 A (dependiendo del sitio) | ~50–350+ kW | ~60–200+ millas en 20–40 minutos | Corredores de autopistas, comercios minoristas de alto tráfico, operaciones de flotas, público |

Nota: La velocidad de carga depende de la capacidad de la batería del vehículo, la tasa de aceptación y el estado de carga; los resultados reales varían.

En qué se diferencia la carga de vehículos eléctricos del uso eléctrico residencial estándar

La carga de vehículos eléctricos, especialmente para el nivel 2 y DCFC, es significativamente diferente de las cargas eléctricas domésticas comunes:

1. Cargas altas continuas

El EVSE generalmente se considera una carga continua según las definiciones del NEC (Código Eléctrico Nacional), lo que significa que se espera que funcione durante más de 3 horas. Esto afecta el dimensionamiento de los conductores, la reducción de potencia y las consideraciones de llenado de conductos.

2. Conductores y canales de mayor tamaño

El nivel 2 y el DCFC a menudo requieren conductores de mayor calibre (por ejemplo, #6 AWG y mayores) y, a veces, múltiples tramos paralelos, lo que afecta directamente el diámetro del conducto y el radio de curvatura.

3. Ambientes exteriores y hostiles

Muchas estaciones están al aire libre, expuestas a rayos UV, lluvia, nieve, sales antihielo, aceites y daños mecánicos, lo que requiere materiales de conductos que sean resistentes a la intemperie y a la corrosión.

4. Vías complejas

Las instalaciones pueden implicar zanjas, cruces de estacionamientos o tramos subterráneos, lo que introduce requisitos de profundidad de entierro y accesorios especiales.

5. Separación de datos y energía

Los EVSE modernos incluyen cables de red y control que pueden requerir conductos separados de los conductores de energía para cumplir con las normas y reducir las interferencias.

6. Escalabilidad futura

A diferencia de la mayoría del cableado doméstico, la infraestructura de carga de vehículos eléctricos a menudo se expande con el tiempo; planificar la capacidad de conductos adicionales desde el principio puede ahorrar costos futuros sustanciales.

Propósito del conducto en la carga de vehículos eléctricos

En las estaciones de carga de vehículos eléctricos, el conducto funciona como vía protectora y organizativa tanto para los cables de alimentación como para los de datos, garantizando:

- Protección mecánica de vehículos, peatones y peligros ambientales.

- Resistencia ambiental a los rayos UV, la corrosión, la humedad y las temperaturas extremas.

- El cumplimiento del Código para relleno de conductores, radio de curvatura, profundidad de entierro y listado/marcado.

- Utilidad – permitiendo reemplazar o actualizar cables sin alterar la instalación.

- Segregación de circuitos de comunicación de alto voltaje y de bajo voltaje.

- A prueba de futuro proporcionando espacio para conductores adicionales o más grandes.

Por qué es importante la selección de conductos para las estaciones de carga de vehículos eléctricos

- Gestión térmica: Los conductores más grandes y cargados continuamente generan más calor; el tipo de material, el tamaño y el método de instalación afectan el enfriamiento.

- Durabilidad: Los entornos exteriores exigen conductos resistentes a los rayos UV, a la corrosión y a los impactos.

- Eficiencia de instalación: El tamaño correcto y las configuraciones de curvatura reducen el tiempo de mano de obra y la dificultad de tracción.

- Capacidad de expansión: Los conductos de gran tamaño o de repuesto admiten futuras actualizaciones sin necesidad de hacer nuevas zanjas.

- Aprobación regulatoria: El uso de conductos correctamente listados y marcados simplifica la inspección y la aprobación.

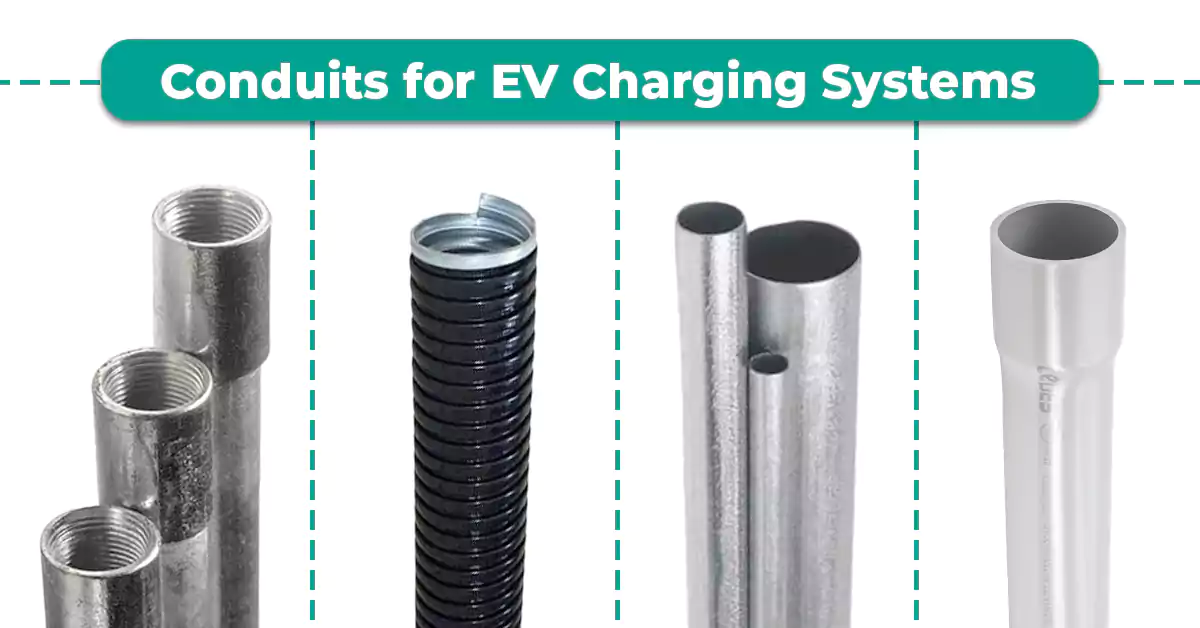

4 tipos de conductos comunes para estaciones de carga de vehículos eléctricos

Elegir el conducto adecuado comienza por comprender los materiales disponibles y su rendimiento en las aplicaciones de carga de vehículos eléctricos. Cada tipo tiene sus propias ventajas y limitaciones, dependiendo de si la instalación es interior, exterior, subterránea o está expuesta a condiciones adversas. A continuación, se presentan las opciones de conductos más comunes utilizadas en la infraestructura de carga de vehículos eléctricos.

1. Conducto de PVC (PVC rígido / Cédula 40 y Cédula 80)

Conducto ligero, no metálico y resistente a la corrosión, fabricado en cloruro de polivinilo (PVC).

Puntos fuertes:

Excelente resistencia a la corrosión y a los productos químicos.

Versiones resistentes a los rayos UV disponibles para exposición al aire libre.

Ligero y fácil de cortar e instalar.

Rentable.

Limitaciones:

Menor resistencia al impacto que el acero.

En los espacios al aire libre es necesario controlar la expansión térmica.

La mejor opción para la carga de vehículos eléctricos:

Conductos subterráneos, instalaciones de pedestales al aire libre y entornos donde la resistencia a la corrosión es fundamental.

Tubería de PVC Schedule 80 Se recomienda en áreas donde se requiere protección mecánica (por ejemplo, sobre el suelo cerca de entradas de vehículos).

2. EMT (tubería metálica eléctrica)

Conducto de acero de paredes delgadas, a menudo galvanizado para resistencia a la corrosión.

Puntos fuertes:

Proporciona una buena protección física contra los impactos.

Fácil de doblar con herramientas estándar.

Conductor, por lo que puede servir como conductor de puesta a tierra de equipos (EGC).

Limitaciones:

Susceptible a la corrosión en ambientes exteriores o húmedos a menos que esté recubierto o tratado adecuadamente.

Más pesado que el PVC, requiriendo más mano de obra para su instalación.

La mejor opción para la carga de vehículos eléctricos:

Garajes interiores, estaciones de carga protegidas y lugares con baja exposición a la humedad.

3. RMC (Conducto metálico rígido) e IMC (Conducto metálico intermedio)

Conductos de acero de alta resistencia con paredes gruesas (RMC) o paredes de espesor medio (IMC).

Puntos fuertes:

Máxima protección mecánica.

Altamente duradero para áreas expuestas y de alto tráfico.

Excelente conductor de tierra.

Limitaciones:

Costoso y laborioso de instalar.

De peso pesado.

Puede corroerse con el tiempo en ambientes exteriores hostiles sin recubrimientos protectores.

La mejor opción para la carga de vehículos eléctricos:

Áreas con alto riesgo de daño físico (por ejemplo, estacionamientos públicos, depósitos de flotas).

Sitios que requieren mayor seguridad y robustez.

4. Conducto flexible estanco a líquidos (LFMC/LFNC)

Conducto flexible disponible en versiones metálicas (LFMC) y no metálicas (LFNC), diseñado con una cubierta impermeable.

Puntos fuertes:

Protege contra el agua, el aceite y los productos químicos.

Flexible para tramos cortos, conexiones o terminaciones de equipos.

Adecuado para instalaciones propensas a vibraciones.

Limitaciones:

No recomendado para recorridos largos (conductores más caros y más difíciles de tirar).

Resistencia limitada a los rayos UV en algunos tipos, a menos que se especifique.

La mejor opción para la carga de vehículos eléctricos:

Conexiones cortas entre conductos rígidos y equipos de carga, especialmente en entornos exteriores o húmedos.

Tabla de resumen de conductos

Tipo de conducto | Material | Fortalezas | Limitaciones | Mejores aplicaciones en la carga de vehículos eléctricos |

CLORURO DE POLIVINILO | PVC rígido | Opciones resistentes a la corrosión, livianas, rentables y con clasificación UV | Expansión térmica, menos resistente al impacto. | Conductos subterráneos, pedestales exteriores, Schedule 80 para áreas expuestas |

RMC / IMC | Acero grueso | Máxima resistencia, seguridad y conexión a tierra. | Costoso, requiere mucha mano de obra y presenta riesgo de corrosión. | Áreas públicas/de alto tráfico, depósitos de flotas |

Técnico en emergencias médicas | acero de paredes delgadas | Buena protección contra impactos, curvas fáciles, conexión a tierra. | Corrosión en uso exterior, instalación más pesada | Garajes interiores, carga protegida |

LFMC / LFNC | Metálico/no metálico flexible | Impermeable, resistente a productos químicos, flexible para terminaciones. | No apto para carreras largas, resistencia limitada a los rayos UV. | Conexiones de equipos, recorridos cortos al aire libre |

Cómo elegir el conducto adecuado para las estaciones de carga de vehículos eléctricos

Seleccionar el conducto adecuado para un proyecto de carga de vehículos eléctricos no se trata de elegir la opción más resistente o económica, sino de adaptar el tipo de conducto a las demandas eléctricas, el entorno y las necesidades futuras del proyecto. A continuación, se presentan los factores críticos a considerar al tomar la decisión.

1. Gestión de la carga eléctrica y el calor

Los cargadores de alta potencia, especialmente los de nivel 2 y los cargadores rápidos de CC, transportan grandes corrientes que generan mucho calor. Los conductos deben permitir la disipación del calor y evitar el sobrecalentamiento.

Conductos metálicos (RMC/IMC): Excelente conductividad térmica, ayudando a disipar el calor y proporcionar resistencia al fuego en instalaciones de alta carga.

Conductos no metálicos (PVC/HDPE): Adecuado para cargas moderadas, pero debe tener el tamaño correcto para evitar el sobrecalentamiento y garantizar una capacidad de corriente segura.

2. Exposición ambiental

Los conductos de carga de vehículos eléctricos a menudo se instalan al aire libre, donde están expuestos a la humedad, la radiación ultravioleta y entornos corrosivos.

PVC rígido (resistente a rayos UV): Excelente resistencia a la humedad y a la luz solar, común en uso exterior y subterráneo.

Fibra de vidrio o HDPE: Preferido en áreas marinas o químicamente agresivas, donde la corrosión es una preocupación.

Acero desnudo: Debe evitarse en entornos corrosivos a menos que esté recubierto adecuadamente.

3. Protección física contra daños

Las estaciones de carga suelen estar ubicadas en estacionamientos y espacios públicos, lo que aumenta el riesgo de daños físicos.

Anexo 80 PVC o RMC: Recomendado en zonas expuestas con tráfico de vehículos o riesgo de impacto mecánico.

Instalaciones subterráneas: El NEC 352.10 exige una profundidad mínima de enterramiento. Se suelen utilizar conductos metálicos revestidos de hormigón o PVC cédula 80 para resistir la presión del suelo y las cargas de tráfico.

4. Restricciones de instalación

No todos los sitios permiten tramos de conductos rectos. Los espacios reducidos, las paredes y los diseños complejos suelen requerir soluciones más flexibles.

Técnico en emergencias médicas: Se dobla fácilmente en el lugar, lo que lo hace adecuado para garajes y espacios interiores.

LFMC (Conducto metálico flexible hermético) y LFNC (Conducto no metálico flexible hermético): Proporciona flexibilidad para conexiones finales, equipos propensos a vibraciones o áreas que requieren ajustes frecuentes.

5. Equilibrio entre costo y rendimiento

Especificaciones excesivas de los conductos (por ejemplo, utilizando RMC en todas partes) aumentan los costos, mientras que especificaciones insuficientes corren el riesgo de producir fallas prematuras.

Consideraciones clave:

El PVC generalmente es más económico para instalaciones subterráneas y al aire libre.

Los conductos metálicos son más caros, pero pueden ser necesarios en determinadas jurisdicciones o entornos.

Los conductos flexibles deben limitarse a conexiones cortas debido al costo y la dificultad de tracción.

6. Cumplimiento del código y listados

Por qué es importante: Las instalaciones EVSE se inspeccionan y no cumplir con el código puede significar una costosa reelaboración.

Consideraciones clave:

Requisitos del Artículo 625 del NEC (EVSE) + Capítulo 3 (Métodos de cableado).

UL 651 (PVC), UL 514 (accesorios), UL 797 (EMT), UL 6 (RMC), etc.

Utilice siempre conductos certificados homologados por UL o equivalentes.

Verifique que las marcas coincidan con las condiciones de instalación.

Marcas para “Resistente a la luz solar”, “Ubicación húmeda” o “Entierro directo” cuando sea necesario.

Notas: Si eres ingeniero eléctrico y te gustaría aprender más sobre los requisitos de rendimiento de UL 651 para conductos de PVC, puede ver nuestra guía experta haciendo clic en el enlace de arriba.

7. Preparación para el futuro

La infraestructura de carga de vehículos eléctricos debe considerar no sólo las necesidades actuales sino también la expansión futura.

Conductos de gran tamaño (por ejemplo, instalar conductos de 2″ o 3″ incluso si el cableado actual requiere solo 1″) puede ahorrar costos significativos más adelante al evitar recortes o reconstrucciones.

La planificación de salidas de conductos adicionales durante las instalaciones subterráneas facilita la expansión.

Código y cumplimiento para conductos de carga de vehículos eléctricos

Construir una infraestructura de carga para vehículos eléctricos no se trata solo de elegir conductos resistentes o instalarlos con precisión; debe diseñarse, instalarse e inspeccionarse de conformidad con los códigos eléctricos y las normas de seguridad reconocidos. Estos códigos garantizan que las estaciones de carga para vehículos eléctricos funcionen de forma segura bajo cargas eléctricas altas y continuas, resistan las inclemencias del tiempo y ofrezcan fiabilidad a largo plazo.

Para contratistas, ingenieros y administradores de instalaciones, comprender estas normas es fundamental no solo para aprobar la inspección, sino también para proteger a los usuarios, los equipos y la inversión. A continuación, se presentan las normas y códigos más relevantes que rigen las instalaciones de conductos de carga de vehículos eléctricos en Norteamérica y a nivel mundial.

Consejos profesionales: Todavía no lo sé Los 4 códigos más importantes para estaciones de carga de vehículos eléctricos en el mundo¡No hay problema! Haz clic en el enlace de arriba para aprender ahora y convertirte en un experto de la industria.

Estados Unidos: Código Eléctrico Nacional (NEC)

El Código Eléctrico Nacional (NEC), publicado por la NFPA (Asociación Nacional de Protección contra Incendios), proporciona la base para las instalaciones de EVSE (equipos de suministro de vehículos eléctricos) en los EE. UU. Varios artículos son particularmente importantes:

Artículo 300 del NEC: Métodos de cableado

El Artículo 300 establece las normas fundamentales aplicables a los métodos y materiales de cableado utilizados en todas las instalaciones eléctricas, incluidas las estaciones de carga de vehículos eléctricos. Abarca disposiciones sobre el tendido de conductores, la protección contra daños físicos, la profundidad de enterramiento, los requisitos de las canalizaciones, la separación entre conductores y la protección contra las condiciones ambientales. En el caso de la infraestructura de vehículos eléctricos, el cumplimiento del Artículo 300 garantiza que los alimentadores y circuitos derivados que alimentan los equipos de carga estén correctamente instalados, adecuadamente protegidos y sean adecuados para el entorno en el que se ubican (interior, exterior, subterráneo o empotrado en hormigón).

Las consideraciones clave del Artículo 300 para los proyectos de carga de vehículos eléctricos incluyen:

Protección del conductor: Garantizar que el cableado esté protegido contra daños mecánicos, humedad y exposición a productos químicos.

Canalizaciones y conductos: Requisitos para métodos de instalación como EMT, PVC o conductos metálicos rígidos, según las condiciones del sitio.

Separación de circuitos: Prevenir interferencias y riesgos manteniendo el espaciamiento adecuado entre diferentes clases de conductores.

Instalaciones Subterráneas: Profundidades mínimas de enterramiento y protección contra la corrosión y la intrusión de agua.

Al establecer estos requisitos fundamentales, el Artículo 300 proporciona el marco estructural y de seguridad que respalda los requisitos más especializados del Artículo 625.

Artículos específicos para conductos

Artículo 342 – Conducto metálico intermedio (IMC): más liviano que el RMC, pero aún adecuado para enterramiento y revestimiento de concreto.

Artículo 344 – Conducto metálico rígido (RMC): Máxima resistencia; permitido en lugares expuestos, ocultos, húmedos o enterrados directamente.

Artículo 350 – Conducto metálico flexible hermético (LFMC): para instalaciones húmedas, enterradas o expuestas que necesitan flexibilidad.

Artículo 352 Conducto rígido de PVC (PVC): Resistente a la corrosión; se permite su uso en interiores, en hormigón y expuesto (si es resistente a la luz solar). Restringido en zonas con altas temperaturas o con daños físicos graves.

Artículo 358 – Tubería metálica eléctrica (EMT): fácil de doblar y liviana; aprobada para interiores y exteriores, pero no para enterramiento directo.

Artículo 356 – Conducto flexible no metálico hermético (LFNC): similar al LFMC pero no metálico; apto para enterramiento o uso en exteriores.

Artículo 250 del NEC: Conexión a tierra y unión

Establece reglas para la conexión a tierra y unión de sistemas eléctricos.

Conductos Metálicos (RMC, IMC, EMT, LFMC): Puede servir como conductor de puesta a tierra de equipos (EGC) si se instala con accesorios aprobados.

Conductos no metálicos (PVC, LFNC): Requiere un conductor de tierra separado.

Proporciona reglas de dimensionamiento para conductores de electrodos de puesta a tierra y puentes de unión.

Artículo 625 del NEC: Sistemas de carga de vehículos eléctricos

El Artículo 625 regula específicamente la instalación y el funcionamiento de los sistemas de carga de vehículos eléctricos. Amplía las normas generales del Artículo 300 y las aplica a las características y riesgos específicos de los equipos de carga de vehículos eléctricos. El ámbito de aplicación del Artículo 625 incluye conductores, conectores, acopladores, entradas, equipos de suministro y dispositivos asociados utilizados para transferir energía entre el sistema de cableado de las instalaciones y un vehículo eléctrico.

Algunas disposiciones importantes del artículo 625 incluyen:

Clasificaciones de voltaje: Los sistemas de carga pueden funcionar hasta 600 voltios de CA o CC a menos que se especifique lo contrario.

Requisitos de cotización: Todos los materiales y equipos utilizados deben estar certificados (por UL o equivalente) para el propósito previsto.

Construcción de equipos: Requisitos para acopladores de vehículos eléctricos, longitudes de cables, gestión de cables, enclavamientos, desenergización automática y sistemas de protección del personal para evitar descargas eléctricas.

Protección contra sobrecorriente: Los circuitos derivados y los alimentadores que abastecen a EVSE deben estar clasificados para servicio continuo a no menos de 125% de la carga máxima.

Desconectar significa: Los equipos con tensión nominal superior a 60 A o 150 V a tierra deben tener un dispositivo de desconexión de fácil acceso y bloqueable en la posición abierta.

Métodos de conexión: Permite la conexión con cable y enchufe para EVSE de clasificación más baja, mientras que los equipos de clasificación más alta deben estar cableados de forma permanente.

Sistemas interactivos: Aborda la transferencia de energía bidireccional, como las aplicaciones de vehículo a red (V2G), vinculándolas con los artículos 702 (sistemas de reserva opcionales) y 705 (fuentes de producción de energía).

Ubicación y ventilación: Establece alturas mínimas de instalación, requisitos de ubicación y necesidades de ventilación donde puede producirse desgasificación de la batería.

En esencia, el Artículo 625 garantiza que los sistemas de carga de vehículos eléctricos no solo sean eléctricamente seguros, sino que también estén diseñados para prevenir riesgos como descargas eléctricas, incendios y fallos mecánicos. Conecta las normas generales de instalación eléctrica del Artículo 300 con las exigencias específicas de la infraestructura de movilidad eléctrica moderna.

Canadá: Código Eléctrico Canadiense (CEC)

Si bien el Código Eléctrico Nacional (NEC) rige las instalaciones de carga de vehículos eléctricos en Estados Unidos, el Código Eléctrico Canadiense, Parte I (CEC), Sección 86, establece el marco para las instalaciones en todo Canadá. La Sección 86 se dedica exclusivamente a los sistemas de carga de vehículos eléctricos y complementa los requisitos generales del CEC para abordar las demandas específicas de la infraestructura de vehículos eléctricos.

Disposiciones clave de la Sección 86 de la CEC:

Ubicaciones peligrosas

Cuando se instalen equipos de carga para vehículos eléctricos en zonas peligrosas (según se definen en las Secciones 18 y 20 del Código Eléctrico Nacional), la instalación debe cumplir con requisitos adicionales de diseño a prueba de explosiones y llamas. Esto es especialmente relevante para talleres mecánicos, gasolineras y plantas industriales.

Limitaciones de voltaje

El CEC permite voltajes nominales del sistema de CA de hasta 750 V para equipos de carga de vehículos eléctricos. Esto se ajusta a la infraestructura típica de carga rápida de nivel 2 y CC, a la vez que limita los riesgos en aplicaciones de mayor voltaje.

Receptáculos

Los receptáculos estándar para la carga de vehículos eléctricos deben estar claramente etiquetados y dedicados para el uso de vehículos eléctricos.

Una configuración común es un receptáculo único CSA 5-20R alimentado por un circuito derivado de 125 V, 20 A.

Los receptáculos exteriores ubicados a menos de 2,5 m del nivel del suelo deben incluir protección GFCI Clase A, lo que garantiza una mayor seguridad en condiciones de humedad.

Circuitos derivados

Cada EVSE debe ser alimentado por un circuito derivado separado sin que se permitan otras cargas, excepto equipos de ventilación directamente asociados con el EVSE.

Clasificación de carga continua

Las cargas de carga de vehículos eléctricos se consideran continuas y requieren un dimensionamiento del conductor y de la protección contra sobrecorriente de 125% de la corriente nominal (similar a los requisitos del NEC).

Desconectar significa

Se requiere una desconexión dedicada para EVSE con clasificación de 60 A o más o más de 150 V a tierra.

Esta desconexión debe estar ubicada a la vista y accesible para el EVSE, y debe poder bloquearse en la posición abierta.

Exportación bidireccional de potencia y energía

La CEC aborda explícitamente las aplicaciones de vehículo a red (V2G) y de vehículo a edificio (V2B):

En dichos sistemas solo se podrán utilizar vehículos eléctricos EVSE específicamente aprobados y marcados para alimentación bidireccional.

Las instalaciones también deben cumplir con la Sección 84 (Interconexión de fuentes de producción de energía eléctrica), garantizando una integración segura con el cableado de las instalaciones y la red eléctrica.

Se aplican restricciones adicionales en garajes comerciales e instalaciones de suministro de combustible, donde los vehículos eléctricos deben ubicarse fuera de áreas peligrosas.

Requisitos de ubicación

Sitios interiores: Incluye garajes, estacionamientos subterráneos y edificios agrícolas. Si se requiere ventilación (por ejemplo, para la descarga de gases de las baterías), el EVSE debe estar interconectado con el sistema de ventilación para evitar su funcionamiento si la ventilación está desactivada.

Sitios al aire libre: Incluye entradas residenciales, cocheras, aceras y estacionamientos. Los sistemas EVSE para exteriores deben estar clasificados para la intemperie e instalados para soportar las condiciones ambientales.

Requisitos de altura: El EVSE debe instalarse a una altura de montaje de entre 450 mm y 1,2 m sobre el piso o nivel del suelo terminado, lo que garantiza la accesibilidad y la protección contra daños físicos.

Normas internacionales (IEC / ISO / AS/NZS)

IEC 61851:

Estándar global para sistemas de carga conductiva de vehículos eléctricos, que abarca seguridad, rendimiento e instalación.

IEC 60364-7-722:

Reglas de cableado para instalaciones de carga de vehículos eléctricos, que requieren circuitos dedicados y consideración de la gestión de la carga.

AS/NZS 3000 (Reglas de cableado de Australia/Nueva Zelanda):

Regula las instalaciones de cableado, incluyendo los sistemas EVSE. Requiere protección mecánica adecuada para conductos subterráneos, resistencia a la corrosión y cumplimiento de las especificaciones de temperatura ambiente.

¿Por qué elegir el conducto de PVC Ledes para estaciones de carga de vehículos eléctricos?

Seleccionar la marca de conducto adecuada es tan importante como elegir el tipo correcto. Un conducto de alta calidad garantiza rendimiento, seguridad y cumplimiento normativo a largo plazo para infraestructuras de carga de vehículos eléctricos exigentes. El conducto de PVC Ledes se ha convertido en una opción de confianza para numerosos proyectos de vehículos eléctricos en todo el mundo gracias a su probada durabilidad, sus estrictos estándares de calidad y sus soluciones especializadas para aplicaciones solares y de vehículos eléctricos.

Notas: Si quieres aprender sobre Los 4 tipos de conductos eléctricos y sus aplicaciones para una estación de carga de vehículos eléctricos, puede hacer clic en el enlace de arriba.

Razones clave para elegir los conductos de PVC de Ledes

1. Diseñado para entornos exteriores hostiles

Las estaciones de carga de vehículos eléctricos suelen estar expuestas a la luz solar, la lluvia, la nieve y a grandes fluctuaciones de temperatura. Los conductos de PVC Ledes son resistentes a los rayos UV y a la intemperie, y mantienen su integridad incluso en condiciones de exposición prolongada al aire libre, lo que garantiza una protección fiable de los cables en cualquier clima.

2. Seguridad eléctrica superior

La seguridad es primordial en los sistemas de carga de vehículos eléctricos donde se utilizan altos voltajes y corrientes. Los conductos de PVC Ledes son ignífugos, presentan una excelente resistencia mecánica y existen opciones resistentes a la luz solar, lo que aumenta significativamente la seguridad de los sistemas de carga de vehículos eléctricos.

3. Amplia gama de cumplimiento de normas

Ledes ofrece conductos probados y certificados para cumplir con las principales normas internacionales, como UL, CSA y AS/NZS 2053, lo que garantiza el cumplimiento del NEC y otros códigos eléctricos locales. Esto los hace ideales para proyectos de carga de vehículos eléctricos en Norteamérica, Australia y otros países.

4. Sistema completo de conductos y accesorios

Un reto en las instalaciones de vehículos eléctricos es lograr un sistema de conductos sin uniones y con conexiones compatibles. Ledes ofrece una gama completa de conductos rígidos y corrugados, codos, acoplamientos, adaptadores, cajas de conexiones y accesorios, lo que permite a los instaladores obtener todo de un solo fabricante de confianza.

5. Rentable sin comprometer la calidad

En comparación con los conductos metálicos, los conductos de PVC Ledes son ligeros, más fáciles de manipular y reducen significativamente los costos de mano de obra y transporte. Ofrecen un equilibrio entre asequibilidad y confiabilidad a largo plazo, lo que los convierte en una opción eficiente para la implementación de carga de vehículos eléctricos a gran escala.

Consejos de instalación y mejores prácticas para conductos de carga de vehículos eléctricos

Elegir el conducto adecuado es solo la mitad del trabajo; su instalación es igualmente crucial para garantizar la seguridad, el cumplimiento normativo y la longevidad del sistema. Unas prácticas de instalación adecuadas protegen contra daños ambientales, reducen los costos de mantenimiento y garantizan el cumplimiento de las normas NEC/CEC. A continuación, se presentan las mejores prácticas clave:

Consejos profesionales: Las mejores prácticas para la instalación de conductos son el cumplimiento del código. En la publicación anterior, describimos los requisitos de doblado y soporte de conductos, conexión a tierra y unión, y las hojas de datos adjuntas. Haga clic en los enlaces de arriba para acceder rápidamente a la información relevante.

1. Sellado adecuado para la protección contra la humedad

Los tramos exteriores y subterráneos son muy susceptibles a la entrada de agua, lo que puede corroer los cables, disparar disyuntores y provocar fallas.

Para conductos de PVC, utilice cemento solvente apto para uniones estancas (resistente a los rayos UV para uso en exteriores).

Para conductos metálicos (RMC/IMC), aplique selladores de roscas, juntas de goma o juntas tóricas en las uniones para bloquear la humedad.

Utilice conectores estancos en las cajas de conexiones para evitar fugas.

En los garajes interiores, las barreras de condensación ayudan a mitigar la acumulación de humedad debido a los cambios bruscos de temperatura.

Inspeccione siempre los sellos periódicamente y reemplace las juntas deterioradas para mantener la integridad del sistema.

2. Gestión de la temperatura y el calor

Los cargadores de vehículos eléctricos, en particular los cargadores rápidos de nivel 2 y de CC, generan mucho calor.

Utilice materiales de conducto aptos para el entorno ambiental y la carga del cable.

Los conductos de mayor tamaño no solo facilitan el tendido de cables, sino que también promueven la disipación del calor, lo que reduce el riesgo de sobrecalentamiento.

3. Soporte y espaciado de conductos

Siga los requisitos de NEC/CEC para los intervalos de soporte (por ejemplo, cada 3 a 5 pies para PVC, más cerca para tramos pesados o verticales).

Utilice abrazaderas resistentes a la vibración en postes exteriores, soportes de pared o pedestales de isla para evitar que se aflojen con el tiempo.

Una fijación adecuada evita que se deformen, se deformen y sufran daños mecánicos.

4. Profundidad de enterramiento y recorridos subterráneos

Para los alimentadores subterráneos, NEC/CEC generalmente requiere de 18 a 24 pulgadas de cobertura para el conducto de PVC.

Utilice conductos metálicos revestidos de concreto o de PVC Schedule 80 donde se necesita protección mecánica adicional, como debajo de caminos de acceso o áreas de mucho tráfico.

Asegúrese de que las juntas sean estancas y planifique futuras salidas de expansión al excavar zanjas.

5. Minimizar las curvas y los puntos de tracción

Evite más de cuatro curvas de 90° por tramo de conducto, ya que las curvas excesivas dificultan el tendido de los conductores y aumentan el riesgo de dañar el aislamiento.

Para recorridos largos, instale cajas de tiro o uniones para reducir el estrés durante el tendido de cables y simplificar futuras actualizaciones.

Mantenga siempre el radio de curvatura mínimo requerido por NEC para proteger el aislamiento del conductor.

6. Expansión y movimiento térmico

Los conductos, especialmente los de PVC, se expanden y contraen con los cambios de temperatura.

Instalar acoplamientos de expansión en tramos largos al aire libre expuestos a la luz solar directa o a fluctuaciones de temperatura.

Deje espacio donde el conducto penetre en las paredes o losas para evitar el agrietamiento por tensión.

7. Protección contra reducción de potencia, llenado y sobrecorriente

Siga la regla de llenado NEC 40% para evitar el sobrecalentamiento en los conductos.

Aplique reducción de capacidad de corriente al agrupar varios cargadores de vehículos eléctricos en un conducto.

Asegúrese de tener protección GFCI en lugares húmedos o al aire libre, y protección AFCI donde sea necesario.

Los conductos metálicos deben estar conectados a tierra adecuadamente para garantizar la protección contra fallas.

8. La instalación profesional no es negociable

El NEC requiere que el EVSE sea instalado por una persona calificada.

Los electricistas autorizados garantizan el dimensionamiento correcto de los cables, la selección de disyuntores, la conexión a tierra y los permisos.

La instalación profesional evita errores costosos como conductores de tamaño insuficiente, conexiones inadecuadas o violaciones del código.

Prepare su infraestructura de conductos de carga de vehículos eléctricos para el futuro

La industria de los vehículos eléctricos está evolucionando rápidamente, y la infraestructura de carga debe diseñarse teniendo en cuenta las necesidades del futuro, no solo las actuales. La instalación de conductos con garantía de futuro garantiza que sus estaciones de carga de vehículos eléctricos se mantengan seguras, eficientes y adaptables a medida que crece la demanda y avanzan las tecnologías. Los conductos no son solo canales de protección para el cableado; constituyen la columna vertebral de su infraestructura eléctrica, y la planificación anticipada puede ahorrar costos y esfuerzo significativos a largo plazo.

1. Plan para una mayor capacidad de carga

Si bien muchas instalaciones actuales utilizan cargadores de Nivel 2, la demanda de carga rápida de CC (Nivel 3) está aumentando. Instalar conductos que admitan conductores de mayor tamaño garantiza que no será necesario excavar ni rehacer el sistema de conductos al actualizar a cargadores de mayor potencia. Elegir conductos de mayor diámetro o dejar conductos de repuesto permite la escalabilidad.

2. Permitir una infraestructura inteligente y conectada

Los futuros sistemas de carga se integrarán con redes inteligentes, sistemas de gestión de carga e incluso tecnologías de vehículo a red (V2G). Los conductos deben dimensionarse y tenderse para que admitan no solo cables de alimentación, sino también cables de comunicación y datos. El uso de conductos separados para el cableado de señal y control ayuda a prevenir interferencias y garantiza la fiabilidad a largo plazo.

3. Considere la integración de energías renovables

Muchas estaciones de carga de vehículos eléctricos se están combinando con sistemas de energía solar, almacenamiento de baterías y gestión energética. La planificación de conductos con visión de futuro debería permitir el tendido de cableado adicional para conectar fuentes renovables, inversores y equipos de monitorización sin interrumpir la infraestructura existente.

4. Cumplir con las normas y requisitos de seguridad en constante evolución

Los códigos y estándares eléctricos para la carga de vehículos eléctricos se actualizan constantemente. Al seleccionar conductos que ya cumplen o superan los requisitos más recientes de UL, NEC y los códigos locales, se reduce el riesgo de necesitar reemplazos prematuros. Elegir conductos no metálicos resistentes al fuego, estabilizados a los rayos UV y resistentes a la corrosión puede prolongar la vida útil tanto en interiores como en exteriores.

5. Diseño para accesibilidad y mantenimiento

Los sistemas de conductos con garantía de futuro deben facilitar el acceso para inspección, reemplazo de cables y actualizaciones. El uso de curvas de barrido en lugar de codos pronunciados, la planificación de los puntos de acceso y la evitación de trazados excesivamente complejos harán que los trabajos futuros sean menos costosos y requieran menos tiempo.

6. Construir con la sostenibilidad en mente

A medida que crece la adopción de vehículos eléctricos, la sostenibilidad se convierte en un factor determinante. Los conductos de baja emisión de humos y libres de halógenos (LSZH) o las opciones de PVC reciclable ayudan a reducir el impacto ambiental a la vez que mantienen el rendimiento. Considerar materiales ecológicos ahora alinea su infraestructura con las futuras normativas de sostenibilidad.

Conclusión

Seleccionar el conducto adecuado para la infraestructura de carga de vehículos eléctricos va mucho más allá del simple tendido de cables: es un paso fundamental para garantizar la seguridad, el cumplimiento normativo y la fiabilidad a largo plazo. Desde comprender los sistemas de carga de vehículos eléctricos y los tipos de conductos adecuados hasta cumplir con los requisitos del NEC y el CEC, cada decisión influye tanto en el rendimiento como en el cumplimiento normativo.

De cara al futuro, es fundamental preparar su infraestructura de conductos para el futuro a fin de adaptarse a las tecnologías de vehículos eléctricos en evolución, las mayores capacidades de carga, la integración de redes inteligentes y las soluciones de energía renovable. Una planificación minuciosa hoy reduce las costosas renovaciones futuras y garantiza que su red de carga de vehículos eléctricos se mantenga fiable, segura y adaptable durante décadas.

Al combinar materiales de alta calidad, cumplimiento de los códigos eléctricos, instalación meticulosa y diseño vanguardista, puede crear una infraestructura de carga de vehículos eléctricos que no solo satisfaga las necesidades actuales, sino que también esté lista para afrontar los desafíos del panorama de los vehículos eléctricos en rápido avance.

Preguntas frecuentes

¿Cuáles son los diferentes niveles de carga de vehículos eléctricos y cómo afectan la elección del conducto?

Hay tres niveles de carga principales:

Nivel 1 (120 V CA, ~12–16 A): Carga lenta, normalmente para uso doméstico.

Nivel 2 (208–240 V CA, 16–80 A): Común para carga residencial, laboral y pública.

Carga rápida de CC (DCFC) (400–1000 V CC, hasta 350 kW): Principalmente para sitios comerciales/públicos.

A medida que aumenta la potencia de carga, los conductores generan más calor, lo que requiere calibres de cable más grandes y, a menudo, diámetros de conductos más grandes para garantizar una disipación de calor segura y el cumplimiento del código.

¿Por qué es importante el conducto para las estaciones de carga de vehículos eléctricos?

Los conductos sirven como vía de protección para los conductores, protegiéndolos de daños físicos, humedad, exposición a rayos UV, sustancias químicas del suelo y corrosión. La selección adecuada de conductos no solo mejora la durabilidad, sino que también garantiza la seguridad eléctrica, reduce el riesgo de incendio y prolonga la vida útil del sistema de carga de vehículos eléctricos.

¿Qué factores ambientales debo tener en cuenta para las instalaciones de conductos exteriores o subterráneos?

Para aplicaciones al aire libre, las consideraciones clave incluyen:

Resistencia a los rayos UV para evitar la degradación por la luz solar.

Resistencia a la humedad contra la lluvia, la nieve y la humedad.

Estabilidad de temperatura para calor o frío extremos.

Para instalaciones subterráneas, los conductos deben resistir la presión del suelo, la exposición a sustancias químicas y la humedad constante. Para mayor durabilidad, suelen requerirse conductos de PVC cédula 80 o metálicos revestidos.

¿Cómo influye el Código Eléctrico Nacional (NEC) en la selección de conductos?

El NEC establece normas de seguridad estrictas:

Artículo 625: Cubre los sistemas de transferencia de energía de vehículos eléctricos, los requisitos de carga continua (dimensionamiento 125%), la protección GFCI y los circuitos dedicados.

Artículo 300: Requisitos generales de cableado, incluidas reglas para ubicaciones húmedas, limitaciones de curvatura y profundidades de entierro.

Artículos específicos de conductos (344, 352, 358, etc.): Definir usos permitidos y restricciones para cada tipo de conducto.

Artículo 250: Requisitos de conexión a tierra y unión, especialmente cuando se utilizan conductos no metálicos.

El cumplimiento no es opcional: es obligatorio para la aprobación de seguridad e inspección.

¿Cómo dimensiono correctamente los conductos y cables para un cargador de vehículos eléctricos?

El calibre del cable depende del amperaje del cargador y de la longitud del circuito. Por ejemplo:

Un EVSE de 40 A generalmente requiere cobre de 8 AWG,

Un EVSE de 48 A a menudo requiere cobre de calibre 6 AWG (4 AWG para tramos largos).

Los disyuntores deben dimensionarse a 1251 TP³T de la carga continua del cargador. El relleno del conducto no debe exceder 401 TP³T de su área interna, y se aplican factores de reducción al agrupar varios circuitos. Verifique siempre el dimensionamiento con las tablas del NEC.

¿Cuándo debo utilizar conductos metálicos en lugar de no metálicos?

Conducto metálico rígido (RMC): Máxima protección contra impactos, ideal para zonas comerciales/industriales y de alto tráfico.

Conducto metálico intermedio (IMC): Resistente pero más ligero que el RMC; adecuado para uso comercial rentable.

Tubería Metálica Eléctrica (EMT): Ligero, rentable y adecuado para carreras en interiores y protegidos.

Los conductos metálicos también son ventajosos cuando se desea un conductor de puesta a tierra del equipo (EGC) a través del propio cuerpo del conducto.

¿Puedo utilizar un conducto de PVC para el cargador de vehículos eléctricos?

Sí. El conducto de PVC (Cédula 40 o Cédula 80) se usa ampliamente en instalaciones de cargadores de vehículos eléctricos, especialmente en tramos subterráneos o exteriores, por su resistencia a la corrosión, ligereza y rentabilidad. Se requiere Cédula 80 cuando el conducto está expuesto a daños físicos. Para tramos interiores, también se puede usar EMT o ENT.

¿Cuáles son los errores de instalación más comunes que debemos evitar?

Utilizar cables de tamaño insuficiente o disyuntores para la carga del cargador.

Sobrellenado de conductos más allá del límite 40% del NEC.

Omitir las cajas de paso necesarias para recorridos largos o curvas múltiples.

Mal sellado de las juntas, lo que provoca entradas de agua.

Descuidar los requisitos de conexión a tierra y unión.

Intentar realizar la instalación por su cuenta sin permisos ni inspección.

Estos errores pueden provocar sobrecalentamiento, fallos prematuros o inspecciones fallidas.

¿Qué tamaño de conducto para el cargador Tesla?

El conector de pared Tesla suele usar un conducto de 21 mm (3/4 de pulgada) como tamaño predeterminado, pero también admite conductos de 27 mm (1 pulgada). Se recomienda un conducto de 27 mm (1 pulgada) para facilitar el tendido de cables, especialmente en la entrada trasera.

¿Los cargadores de vehículos eléctricos necesitan una varilla de tierra?

En la mayoría de las instalaciones residenciales, no se requiere una varilla de tierra independiente si la vivienda ya cuenta con un sistema de electrodos de puesta a tierra que cumple con las normas. Sin embargo, en algunas regiones o instalaciones comerciales, podrían requerirse electrodos de puesta a tierra adicionales. Siga siempre el NEC y los códigos locales.

¿Cuáles son los requisitos eléctricos para la carga de vehículos eléctricos?

Circuito dedicado (sin cargas compartidas).

Tamaño correcto del disyuntor.

Suministro de 240 V para nivel 2.

Dimensionamiento adecuado de conductos y conductores según NEC.

Puesta a tierra y unión según NEC 250.

Es posible que se requiera protección GFCI según la instalación.

¿Puede un vehículo eléctrico cargarse sin conexión a tierra?

No. Una conexión a tierra adecuada es fundamental para la seguridad de los vehículos eléctricos. Sin ella, existe riesgo de descarga eléctrica o daños al equipo. El NEC exige que los EVSE (equipos de suministro de vehículos eléctricos) estén conectados a tierra. Algunos cargadores también incorporan un sistema de monitorización de la conexión a tierra que impide la carga si la conexión a tierra es inadecuada.

¿Qué es la regla 80% para la carga de vehículos eléctricos?

El NEC exige que las cargas continuas (que funcionen durante más de 3 horas) no superen los 80% de la capacidad nominal del disyuntor. La carga de vehículos eléctricos se considera una carga continua.

Ejemplo: un disyuntor de 40 A solo puede suministrar una carga de carga continua de 32 A.

Es por esto que muchos cargadores de nivel 2 con clasificación de 32 A requieren un disyuntor de 40 A.

¿Qué tipo de toma de corriente es mejor para la estación de carga de vehículos eléctricos?

Toma de corriente NEMA 14-50 (240 V, 50 A): la más común para cargadores portátiles de nivel 2.

EVSE cableado montado en la pared: preferido para instalaciones permanentes (más seguro, sin desgaste de la toma de corriente).

Para Tesla, se recomienda un conector de pared para velocidades de carga más altas.