Tabla de contenido

En los sistemas de instalación eléctrica, los conductos desempeñan un papel crucial en la protección y el tendido del cableado eléctrico, garantizando la seguridad y el rendimiento en diversas aplicaciones. Entre los muchos tipos de conductos disponibles, los tubos eléctricos no metálicos (ENT) destacan por su flexibilidad y facilidad de uso. Los tubos ENT se han convertido en una opción popular en proyectos residenciales, comerciales e incluso industriales gracias a su ligereza y durabilidad.

Este artículo profundiza en los aspectos esenciales de los tubos ENT, ofreciendo una visión general completa que incluye su definición, normas clave y requisitos de rendimiento. Al explorar las normas UL y AS que rigen los tubos ENT, compararlas y examinar sus ventajas y desventajas, este artículo le proporcionará conocimientos valiosos. También aprenderá sobre las aplicaciones, las pautas de instalación y los accesorios de los tubos ENT, así como sobre cómo este tipo de tubo se integra con tecnologías emergentes como las energías renovables y los sistemas de conductos automotrices. Finalmente, el artículo analiza las tendencias actuales y las futuras innovaciones en este campo, lo que le garantiza una comprensión completa del papel de los tubos ENT en la infraestructura eléctrica moderna.

Comparta esta imagen en su sitio

Tubería eléctrica no metálica (ENT) Es un conducto flexible y ligero que se utiliza para proteger y enrutar cables eléctricos en aplicaciones residenciales y comerciales. Fabricado con cloruro de polivinilo (PVC) u otros plásticos ignífugos, el ENT está diseñado para doblarse fácilmente y es resistente a impactos, humedad y exposición a sustancias químicas. Se utiliza principalmente en entornos donde un conducto rígido resultaría engorroso o difícil de instalar, ofreciendo una solución adaptable para enrutar conductores eléctricos a través de paredes, techos y pisos.

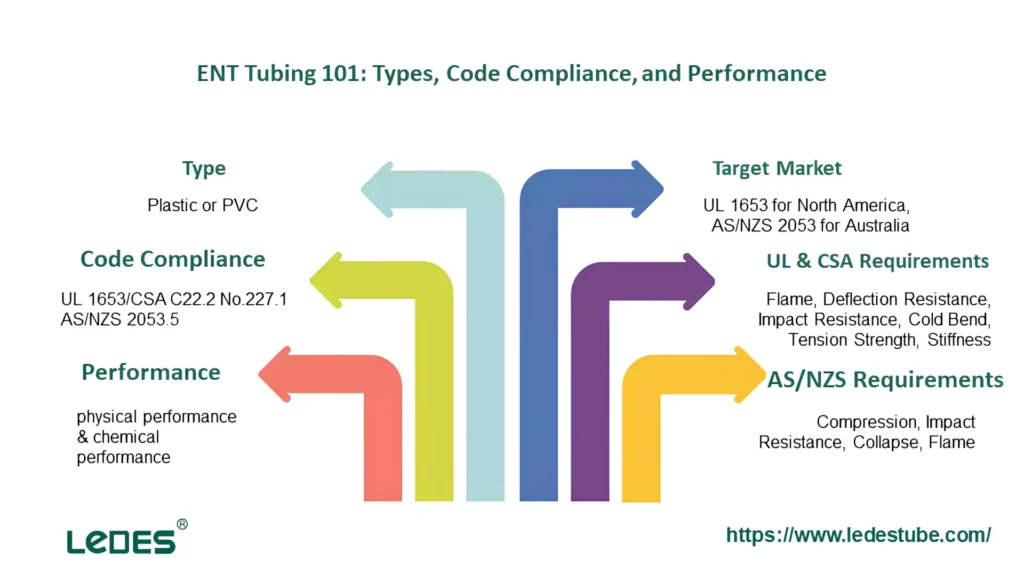

Hay muchos tipos de tubos no metálicos para usar en diferentes países y regiones, en este artículo presentaremos principalmente dos tubos estándar y conoceremos los requisitos de criterios de seguridad y rendimiento específicos que deben cumplir descritos en varias normas nacionales e internacionales.

Para ENT, Estados Unidos y Canadá comparten el mismo estándar, UL 1653/CSA C22.2 No.227.1, estos dos estándares comparten los mismos requisitos para los conductos ENT, solo algunas pruebas determinadas son ligeramente diferentes, este estándar describe los requisitos de seguridad y rendimiento para tubos eléctricos no metálicos. ENT certificado por UL debe cumplir con el Artículo 362 del Código Eléctrico Nacional (NEC), que especifica las pautas y limitaciones de instalación para garantizar un uso seguro en la construcción de edificios.

Si desea obtener más información sobre el conducto ENT estándar UL/CSA, puede leer nuestra última publicación en el Guía de conductos de otorrinolaringología para EE. UU. y Canadá.

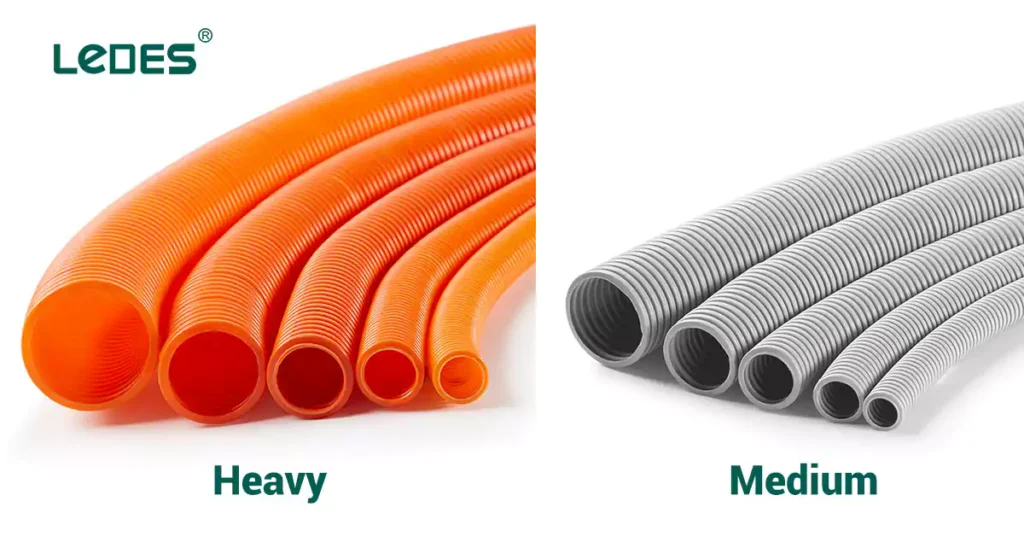

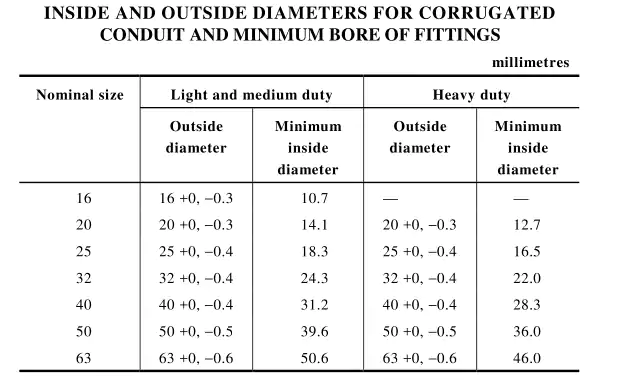

La norma AS/NZS 2053.5 se utiliza en Australia y Nueva Zelanda para conductos y accesorios no metálicos. A diferencia de la norma ENT de UL1653, para satisfacer diferentes necesidades, en... Conducto corrugado estándar AS/NZS Se dividen en varios grados según diferentes escenarios de aplicación, como ligero, medio, pesado, etc., y sus diferentes resistencias de rendimiento también difieren. Esta norma incluye requisitos de propiedades térmicas, resistencia mecánica y resistencia a factores ambientales.

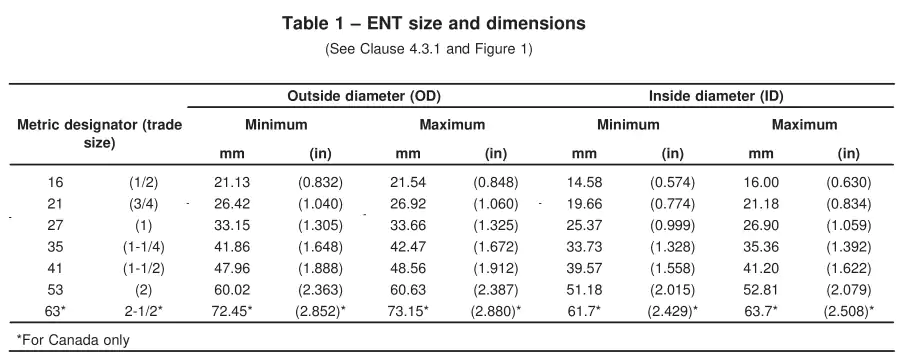

UL1653 ha especificado todos los requisitos de dimensión y rendimiento para ENT, aquí hay algunos aspectos más importantes que debe conocer:

Hay dos pruebas de flameado en UL1653, la prueba FT4 es opcional, pero la mayoría de las personas prefieren que si El conducto otorrinolaringológico pasó la prueba FT4. A continuación se presenta información sobre estas dos pruebas:

- Prueba de llama vertical (quemador de 500 W): En la cláusula 7.2 de la norma UL1653, la prueba de llama vertical evalúa el rendimiento del conducto al ser expuesto a la llama directa en condiciones controladas. Esta prueba se realiza colocando una muestra del conducto verticalmente y aplicando una llama de 500 vatios en la base durante un tiempo específico. El objetivo principal es observar si la llama se autoextingue tras retirar la fuente y garantizar que su propagación no supere los límites especificados.

- Prueba de llama en bandejas de cables (FT4): La prueba de llama FT4 se especifica en la cláusula 7.3, y el método de prueba se ajusta a la norma CSA C22.2. N.° 211.0. La prueba simula las condiciones que se dan en bandejas portacables, donde el cableado y los conductos suelen estar agrupados muy juntos. Esta prueba evalúa si el conducto puede evitar la propagación de las llamas a través de haces de cables y conductos expuestos al fuego. La configuración consiste en colocar muestras de conducto en una bandeja portacables y aplicar una fuente de llama considerable para comprobar la propagación de la llama en condiciones más exigentes.

Los requisitos de esta prueba son rigurosos. Esta prueba determina si la tubería puede resistir la propagación de la llama al exponerse a llamas de alta intensidad durante un período determinado, y debe cumplir los criterios de autoextinción y una longitud de carbonización limitada. Superar la prueba FT4 significa que la tubería ENT ofrece una resistencia al fuego fiable en situaciones con múltiples cables y conductos, lo que reduce el riesgo de propagación del incendio en sistemas eléctricos complejos.

La resistencia a la deflexión es un parámetro crítico que garantiza la durabilidad y la estabilidad mecánica de los tubos eléctricos no metálicos (ENT) bajo fuerzas de compresión. La cláusula 7.5 de la norma UL 1653 describe los procedimientos y condiciones específicos para probar la resistencia a la deflexión de los ENT, garantizando así que los tubos puedan soportar cargas externas sin deformaciones significativas ni fallos estructurales.

Requisitos generales (Cláusula 7.5.1):

- La prueba requiere seis muestras de cada tamaño comercial de tubo de otorrinolaringología, y cada muestra debe cortarse a una longitud de 150 ± 3 mm (6 ± 1/8 pulgadas).

- Cada muestra está sujeta a una carga específica, que varía según el tamaño comercial:

16 (1/2) tamaño comercial: 4448 N (1000 lbf)

21 (3/4) tamaño comercial: 3470 N (780 lbf)

27 (1) tamaño comercial: 3380 N (760 lbf)

35 (1-1/4) y tamaños comerciales más grandes: 1779 N (400 lbf)

- Requisito específico canadiense: Para el tamaño comercial 63 (2-1/2), seis muestras se someten a una carga de 1334 N (300 lbf). Este requisito es específico de Canadá y no se aplica en Estados Unidos.

Procedimiento de prueba (cláusula 7.5.3)

El procedimiento para probar la resistencia a la deflexión es el siguiente:

- Medición inicial: Mida y registre el diámetro interior de la muestra ENT.

- Posicionamiento: Coloque la muestra entre los platos de la máquina de compresión, alineando el diámetro interior perpendicularmente a los platos.

- Cargar aplicación: Opere la máquina hasta que se aplique la carga especificada para el tamaño comercial.

- Medición durante la carga: Detenga la máquina, vuelva a medir el diámetro interior y calcule el porcentaje de disminución del diámetro.

- Observación: Vigile la muestra para detectar cualquier signo de pandeo durante la prueba.

- Examen posterior a la prueba: Después de liberar la carga, retire la muestra e inspecciónela para detectar grietas o daños.

La resistencia al impacto de Tubería eléctrica Es una característica esencial de rendimiento, especialmente en instalaciones donde la fuerza física o las condiciones ambientales pueden comprometer la integridad del conducto. La norma UL 1653 describe pruebas específicas para evaluar la resistencia al impacto de los tubos de ensayo de entrada (ENT), garantizando que puedan soportar tensiones mecánicas sin sufrir daños significativos. La prueba de impacto se detalla en la cláusula 7.6 de la norma UL 1653, que proporciona directrices claras sobre cómo se preparan, prueban y evalúan las muestras.

Requerimientos generales:

- Las muestras de ORL deben analizarse en condiciones controladas a una temperatura de -20 ± 1 °C (-4 ± 1,8 °F). Este requisito de baja temperatura simula condiciones en las que el conducto podría estar expuesto a ambientes fríos, lo que garantiza que mantenga sus propiedades estructurales en tales escenarios.

- La prueba de impacto aplica una fuerza de energía de 2,7 julios (2,0 ft-lbf) a cada muestra para evaluar su resistencia a la rotura o deformación.

- Cada muestra de prueba debe cortarse perpendicularmente a su eje longitudinal, con una longitud requerida de 150 ± 6 mm (6 ± 1/4 pulgadas) para estandarizar las pruebas.

- No más de dos de cada diez muestras analizadas deberán presentar grietas, astillas o rupturas en el interior o el exterior de la muestra.

La capacidad de ENT para pasar estas rigurosas pruebas de impacto respalda su uso tanto en aplicaciones estándar como desafiantes, lo que confirma que sigue siendo funcional y eficaz incluso en condiciones que pueden inducir estrés mecánico.

La prueba de flexión en frío es una evaluación esencial para confirmar que los tubos eléctricos no metálicos (ENT) pueden mantener su flexibilidad e integridad estructural al doblarse a bajas temperaturas, simulando condiciones ambientales adversas. Esto garantiza que el conducto no se agriete, astille ni rompa al exponerse a esfuerzos de flexión en climas fríos. La norma UL 1653 especifica la prueba de flexión en frío en la cláusula 7.7, detallando los procedimientos y requisitos para realizarla.

Cláusula 7.7 – Descripción de la prueba:

- La prueba de flexión en frío requiere seis muestras de cada tamaño comercial de tubo de otorrinolaringología. Estas muestras deben acondicionarse para simular la exposición a bajas temperaturas en condiciones reales.

- Cada muestra se dobla 360° alrededor de un mandril con un radio específico, que varía según el tamaño comercial del tubo. Las especificaciones del radio del mandril se detallan en la Tabla 2 de la norma UL 1653, lo que garantiza pruebas estandarizadas para diversos tamaños de tubos.

- Antes del doblado, tanto las muestras como el mandril se acondicionan a una temperatura de -20 ± 1 °C (-4 ± 1,8 °F) durante 4 horas. Este acondicionamiento garantiza que el material alcance y mantenga una temperatura baja y uniforme durante todo el período de prueba.

- El proceso de doblado se lleva a cabo mientras las muestras y el mandril aún están a esta baja temperatura, lo que garantiza que la prueba refleje con precisión el rendimiento del tubo en condiciones ambientales frías.

Requisitos de la prueba: Durante la prueba, las muestras deben doblarse suavemente alrededor del mandril sin causar daños. En concreto, ninguna muestra debe agrietarse, astillarse ni romperse durante ni después del proceso de doblado.

La prueba de tensión, descrita en la cláusula 7.8 de la norma UL 1653, evalúa la capacidad de los tubos eléctricos no metálicos (ENT) para soportar fuerzas axiales sin romperse. Esta prueba garantiza que los tubos puedan soportar las tensiones mecánicas que puedan producirse durante la instalación o el servicio sin comprometer su integridad estructural.

Aplicación de prueba:

- Para tamaños comerciales más pequeños, 16 (1/2) y 21 (3/4), se fija una masa de 90 kg (200 lb) a un extremo del conducto para crear una fuerza de tensión de 889 N (200 lbf). La masa se levanta del suelo tirando del extremo opuesto y la carga se mantiene durante 1 minuto.

- Para tamaños comerciales más grandes, 27 (1) y superiores, se utiliza una masa de 135 kg (300 lb), lo que crea una fuerza de tensión de 1334 N (300 lbf), con el mismo requisito de retención de un minuto.

Criterios de desempeño

El tubo de ORL debe resistir la fuerza de tensión aplicada durante 1 minuto sin romperse ni presentar daños estructurales significativos. Esto demuestra la capacidad del conducto para soportar tensiones de tracción durante su manipulación, instalación o uso.

La rigidez de los tubos eléctricos no metálicos (ENT) es una propiedad importante que refleja su capacidad para resistir la deformación bajo carga. Esta característica es esencial para garantizar que el conducto mantenga su integridad estructural durante su instalación, especialmente en aplicaciones subterráneas donde existen fuerzas externas, como la presión del suelo. El requisito de rigidez es particularmente importante en Canadá y se describe en la cláusula 5.10 de la norma UL 1653.

Requisito:

- En Canadá, ENT debe cumplir con una rigidez mínima de tubería de 300 kPa a una deflexión de 5%. Este requisito se prueba de acuerdo con la norma ASTM D 2412, que especifica el método estándar para determinar la rigidez de las tuberías de plástico midiendo la fuerza necesaria para provocar una desviación específica del conducto.

- En los Estados Unidos, Este requisito de rigidez no aplica. Si bien el ENT utilizado en aplicaciones estadounidenses debe cumplir con otros criterios de rendimiento y seguridad establecidos en la norma UL 1653 y el Código Eléctrico Nacional (NEC), no se exige un valor de rigidez específico para el enterramiento directo.

La prueba de compresión garantiza que la tubería pueda soportar la presión mecánica aplicada manteniendo su integridad estructural. Ayuda a verificar la capacidad del conducto para soportar cargas externas sin comprometer su función de protección sobre el cableado eléctrico.

Requisitos de la prueba:

De acuerdo con AS/NZS 2053.5 y AS/NZS 2053.1, la conducto flexible corrugado Debe cumplir con los siguientes requisitos:

- Objetivo general: El conducto debe demostrar resistencia a la compresión al no sufrir una deformación excesiva cuando se somete a una fuerza específica.

- Límite de deformación: El requisito fundamental para superar esta prueba es que la diferencia entre el diámetro exterior inicial del conducto y el diámetro medido con la fuerza aplicada no supere los 25%. Esto garantiza que el conducto conserve las propiedades mecánicas adecuadas bajo tensión y no se deforme más allá de un umbral aceptable.

Conducto | Fuerza de compresión (N) |

Muy claro | 125 |

Luz | 320 |

Medio | 750 |

Pesado | 1250 |

Muy pesado | 4000 |

La norma AS/NZS 2053.1 describe un conjunto específico de requisitos de pruebas de impacto que evalúan la capacidad del conducto corrugado no metálico para soportar impactos mecánicos sin comprometer su integridad estructural.

Aparatos y piezas de prueba

Cámaras de acondicionamiento: Dos cámaras que mantienen las temperaturas máxima y mínima de servicio del conducto con una tolerancia de ±2 °C. Estas cámaras se utilizan para simular condiciones extremas de temperatura antes de las pruebas de impacto.

Aparato de prueba de impacto: Incluye una base con una placa de acero y un juego de martillos con pesos y alturas de caída específicos.

Almohadilla de goma esponjosa: Una almohadilla de 40 mm de espesor debajo del aparato para absorber los impactos.

La prueba se realiza en 12 tramos de conducto, cada uno de 200 mm de largo, o en 12 accesorios ensamblados que incluyen todos los componentes tal como se utilizarían en aplicaciones de la vida real.

Procedimiento para pruebas de impacto

- Acondicionamiento de la pieza de prueba a la temperatura máxima de servicio durante 240 horas en la Cámara 1.

- Traslado de la pieza de ensayo a la Cámara 2, donde se acondiciona a la temperatura mínima de servicio durante al menos 2 horas o hasta que coincida con la temperatura del aire de la cámara.

- Colocación de la pieza de prueba sobre la base de acero y aplicación de la pieza de acero intermedia.

- Dejar caer un martillo de un peso y altura específicos para simular el impacto.

La parte más débil de los accesorios se selecciona para las pruebas, pero se evitan los impactos dentro de los 5 mm de cualquier boca del conector.

Propiedad mecánica | Peso del martillo kg | Altura de caída mm |

Muy claro | 0.5 | 100 ±1 |

Luz | 1.0 | 100 ±1 |

Medio | 2.0 | 100 ±1 |

Pesado | 2.0 | 300 ±1 |

Muy pesado | 6.8 | 300 ±1 |

Criterios de aceptación

Al menos 9 de las 12 piezas de prueba no deben mostrar signos de agrietamiento o desintegración cuando se inspeccionan visualmente con visión normal o corregida, sin aumento.

El cumplimiento de estos estrictos criterios garantiza que los conductos corrugados no metálicos proporcionen un rendimiento y una durabilidad constantes, manteniendo sus cualidades protectoras bajo tensión mecánica.

La prueba de colapso es una evaluación crucial en la serie AS/NZS 2053, que confirma que los tubos metálicos pueden soportar el estrés ambiental sin comprometer su diámetro interno o forma estructural.

Procedimiento de prueba para el colapso de la tubería

- Doblar la muestra:

Doble con cuidado el tubo otorrinolaringológico a 90° a temperatura ambiente utilizando el dispositivo de doblado especificado.

- Asegure la muestra:

Attach the bent tube to a rigid support with four straps, as shown in the standard’s diagram.

Remove any tools used to bend the tube.

- Heat the Sample:

Place the support with the tube into a temperature-controlled chamber.

Keep the chamber at the highest temperature recommended by the manufacturer (±2°C) for 24 hours.

- Check the Sample:

Take the support with the tube out of the chamber.

Measure the inside diameter to ensure it meets the standard’s minimum requirement.

Criterios de aceptación

The ENT sample passes the collapse test if a gauge, as outlined in the relevant part of the AS/NZS 2053 series, can successfully pass through the conduit. This verifies that the tubing has maintained its shape and internal clearance, confirming its resilience under thermal stress.

The corrugated conduit must demonstrate adequate resistance to flame propagation to be considered non-flame propagating as specified by AS/NZS 2053.5 and AS/NZS 2053.1. The flame resistance test involves the following key points:

Aplicación de llama:

- A 1 kW flame is applied at a 45° angle to the sample, positioned 100 ±10 mm from the sample and aimed at a point 100 ±5 mm above the lower clamp.

- The flame is maintained for 60 ±1 seconds and then removed.

Test Criteria:

- The test is conducted on three samples.

- The sample passes if it does not ignite or if burning stops within 30 seconds after the flame is removed.

- The sample should show no charring or burning within 50 mm of the clamps.

- Ignition of the tissue paper beneath the sample indicates failure.

Cumplimiento:

To comply, the corrugated conduit samples must show no persistent combustion after flame removal and no charring close to the clamps. Presence of molten material does not constitute failure unless it results in burning or charring of the sample itself.

Two primary benchmarks used for flexible nonmetallic conduit comparison are the UL (Underwriters Laboratories) standard for electrical nonmetallic tubing (ENT) and AS/NZS 2053.5, which governs nonmetallic corrugated conduits used in Australia and New Zealand. Although both conduit types serve the same fundamental purpose of protecting electrical wiring, they are tailored to meet varying requirements in terms of dimensions, strength, and performance as stipulated by their respective standards.

When comparing UL standard electrical nonmetallic tubing and AS/NZS 2053.5 nonmetallic corrugated conduit, notable distinctions arise in areas such as:

As you can see, even though they are made of the same material and have almost the same name, the size difference is huge. Even if the size is close, they are almost completely different when tolerances are taken into account.

Crush and Impact Resistance:

UL ENT: Outlines rigorous testing for crush resistance with specific load thresholds to ensure the conduit can withstand pressure without permanent deformation.

AS/NZS 2053.5 Flexible: Employs impact tests suitable for conduits used in diverse settings, with particular attention to temperature resilience and recovery after compression.

Aspectos | UL1653 | AS/Nueva Zelanda 2053 |

Test Temperature | -20 ± 1°C (-4 ± 1.8°F) | Max and min service temperatures |

Sample | 150 ± 6 mm length, cut perpendicularly | 200 mm length, 12 samples |

Impact Energy Force | 2,7 julios (2,0 ft-lbf) | Variable (0.5 kg to 6.8 kg hammer) |

Conditioning Time | Minimum 4 hours | 240 hours at max temperature, 2+ hours at min temperature |

Number of Samples | 10 samples | 12 samples |

Criterios de aceptación | Max 2 out of 10 can show damage | At least 9 out of 12 must pass |

Inspection Method | Visual, without magnification | Visual, without magnification |

UL ENT: Includes tests such as the UL 94 flame retardancy test to ensure that the tubing meets fire safety regulations.

AS/NZS 2053.5: Specifies testing for fire resistance, focusing on self-extinguishing properties to minimize the risk of flame propagation.

Ligero y fácil de instalar:

ENT is significantly lighter than metallic conduits, making it easy to handle and install. This can reduce labor costs and installation time, especially in large-scale projects.

- Flexibilidad:

Its inherent flexibility allows ENT to be routed around obstacles without the need for complex fittings or jointing, simplifying the installation process and reducing material costs.

- Resistencia a la corrosión:

ENT is highly resistant to corrosion, making it an excellent choice for environments prone to moisture or chemical exposure, such as basements and coastal areas.

- Non-Conductive Properties:

As a non-metallic conduit, ENT does not conduct electricity, providing a safer option by reducing the risk of electrical shock or short circuits in case of wire damage.

- Lower Cost:

ENT is generally more affordable than rigid metal conduit (RMC) or intermediate metal conduit (IMC), making it an economical solution for standard electrical installations.

- Resistencia al fuego:

ENT can meet fire safety standards when properly rated, providing flame-retardant properties that enhance safety in case of a fire.

Menor resistencia mecánica:

ENT is not as robust as metallic conduits, making it less suitable for applications where high mechanical strength is required, such as in areas with potential for heavy impact or compression.

- Limited Temperature Tolerance:

ENT may have reduced performance at high or low temperatures. It can become brittle in extremely cold environments or warp under intense heat unless specifically designed for such conditions.

- UV Sensitivity:

ENT may degrade over time when exposed to direct sunlight unless treated with UV stabilizers. This limits its use in outdoor installations without additional protective measures.

- Not Suitable for Certain Environments:

In some high-stress or industrial applications where fire hazards or exposure to chemicals that can degrade plastic exist, ENT might not meet the necessary safety and durability standards.

- Support and Installation Requirements:

ENT must be properly supported throughout its length to prevent sagging or damage over time. This can add to the installation complexity, especially when long runs are needed.

Electrical Nonmetallic Tubing offers a flexible, cost-effective, and corrosion-resistant solution for many electrical installation needs. However, it is essential to consider its limitations, particularly in terms of mechanical strength and environmental exposure, to ensure its suitability for a given application. Understanding these pros and cons helps in making informed decisions about when and where to use ENT in electrical projects.

Installing electrical nonmetallic tubing requires careful planning and execution to ensure proper protection and functionality of electrical wiring. The National Electrical Conduit (NEC) has outlined the guidelines of installations for ENT, the process is generally straightforward, involving a series of preparatory and installation steps. Here are the general installation steps:

There are 8 steps to install the ENT tubing:

- Plan the Installation Path: Identify and mark the route for the conduit.

- Cut the Tubing: Measure and cut ENT to the desired length using a conduit cutter or fine-toothed saw.

- Deburr the Ends: Smooth any rough edges at the cut ends to prevent damage to the wiring.

- Connect Fittings and Couplings: Attach fittings to connect ENT segments and ensure a secure connection.

- Position and Secure the ENT: Place the tubing along the planned path and secure it with clamps or brackets at regular intervals.

- Pull the Wires : Use a fish tape to pull the wires through the ENT, ensuring no sharp bends or kinks.

- Connect to Electrical Boxes: Securely connect the ENT to electrical boxes and enclosures.

- Inspect and Finalize Installation: Conduct a final inspection to check for proper support, secure fittings, and compliance with electrical codes.

There are 6 things you need to know before installation:

Soporte y espaciado: Ensure that ENT is supported at regular intervals, typically no more than 3 feet apart, to prevent sagging or stress on the tubing.

Evite las curvas cerradas: Avoid excessive bending of the tubing, which can restrict wire movement and cause damage. Use fittings designed for turns when necessary.

Consideraciones de temperatura: Do not install ENT in temperatures below its rated minimum or in areas where it will be exposed to extreme heat without proper thermal protection.

UV Exposure: For outdoor installations, confirm that the tubing is rated for UV exposure or take additional protective measures such as placing it under a cover.

Secure Fittings Properly: Use approved fittings and connectors to secure ENT to electrical boxes or junctions. Improperly attached fittings can lead to conduit disconnection and electrical hazards.

Verify Code Compliance: Always ensure that the installation meets local electrical code requirements, which may specify additional guidelines for conduit placement, wire capacity, and connection methods.

By following these installation steps and precautions, electricians and installers can achieve a secure and reliable ENT installation that meets safety and performance standards.

There are 6 tips for buying electrical nonmetallic tubing,

- Understand the Application:

Indoor or Outdoor Use: Make sure the ENT is rated for the environment where it will be installed, such as dry, wet, or outdoor spaces.

Wire Capacity: Choose the right size based on how many wires need to be protected.

- Check the Material and Ratings:

Quality of Plastic: Look for ENT made of strong, durable plastic that can resist fire and chemicals.

Standards Compliance: Make sure the product meets industry standards like UL (U.S.) or AS/NZS (Australia/New Zealand).

- Consider Flexibility and Installation:

Pick ENT that is flexible enough to go around obstacles but still sturdy.

Ensure it’s easy to cut and work with using standard tools.

- Look for Durability:

Impact Resistance: Choose tubing that won’t easily crack or dent.

UV Protection: For outdoor use, make sure it’s protected against sun damage.

- Balance Cost and Quality:

Don’t just go for the cheapest option. Higher-quality ENT often lasts longer and performs better, which can save money over time.

- Check Compatibility:

Make sure the ENT can be used with standard fittings and connectors.

The future of Electrical Nonmetallic Tubing (ENT) is set to expand into areas that support sustainability and smart technologies. Here are some key trends:

- Renewable Energy Systems

ENT is expected to play a bigger role in renewable energy installations, such as solar and wind power systems. These setups often require flexible, non-corrosive conduits that can withstand various weather conditions. ENT’s lightweight and corrosion-resistant properties make it ideal for routing cables in solar farms and wind turbine installations, contributing to cleaner energy infrastructure.

- Construcción de edificios ecológicos

A medida que la construcción evoluciona hacia prácticas más ecológicas, el uso de ENT se incrementará en edificios ecológicos. Los edificios sostenibles buscan reducir el impacto ambiental y mejorar la eficiencia energética, y el ENT se adapta bien a estos diseños gracias a sus opciones de materiales reciclables y a su menor impacto ambiental general en comparación con los conductos metálicos.

- Hogares inteligentes e integración de IoT

Es probable que ENT se utilice más en sistemas domésticos inteligentes donde se requiere un cableado extenso para sensores, controles de automatización y dispositivos IoT. Su flexibilidad y facilidad de instalación lo convierten en una opción práctica para instalaciones de cableado complejas en hogares que incorporan tecnologías inteligentes.

- Infraestructura para vehículos eléctricos (VE)

Con el crecimiento de las estaciones de carga para vehículos eléctricos, ENT puede servir como solución de conducto para el tendido de cables de alimentación y datos. Su adaptabilidad y durabilidad facilitan el uso de estaciones de carga tanto en interiores como en exteriores, facilitando la expansión de la infraestructura de vehículos eléctricos, crucial para el transporte sostenible.

- Redes inteligentes y sistemas de gestión de energía

El papel de ENT podría expandirse en el desarrollo de redes inteligentes, que requieren un cableado extenso para la comunicación de datos y la distribución de energía. Estos sistemas se basan en datos en tiempo real para optimizar el uso de la energía y mejorar la confiabilidad. La posible integración de ENT con tecnologías de monitoreo podría ayudar a mejorar la eficiencia y la capacidad de gestión de estos sistemas de energía inteligentes.

El uso de tubos eléctricos no metálicos (ENT) y otros conductos en las industrias de vehículos eléctricos (VE) y automoción es un sector en rápido crecimiento, a medida que estas industrias adoptan sistemas eléctricos más avanzados. A continuación, se analiza en detalle cómo se utilizan los ENT y conductos similares, y su potencial futuro:

- Infraestructura de carga para vehículos eléctricos (VE)

Con el aumento de la adopción de vehículos eléctricos, las estaciones de carga para vehículos eléctricos se están generalizando, lo que requiere soluciones de conductos robustas y flexibles. Los conductos ENT y otros se utilizan para:

Protección del cable: ENT es ideal para proteger los cables de carga de daños físicos y factores ambientales. El tubo garantiza un tendido seguro de los cables desde la fuente de alimentación hasta el punto de carga.

Durabilidad al aire libre: Las cualidades resistentes a la intemperie de ENT lo hacen adecuado para instalaciones tanto en interiores como en exteriores, ya que las estaciones de carga a menudo necesitan soportar condiciones ambientales adversas como lluvia, nieve y exposición a los rayos UV.

Gestión de cables de datos y alimentación: Para estaciones de carga avanzadas con capacidades inteligentes (por ejemplo, monitoreo de energía, sistemas de pago), ENT puede proteger tanto los cables de alimentación como los de datos necesarios para que el sistema funcione de manera eficiente.

- Sistemas de cableado de vehículos eléctricos

Los vehículos eléctricos requieren un cableado eléctrico extenso para diversos sistemas, como el sistema de gestión de baterías, los motores, los sistemas de carga y los sensores. Conductos como el ENT se utilizan para:

Enrutamiento de cables: ENT se utiliza para enrutar cables en la carrocería del automóvil, lo que garantiza que el cableado sensible esté protegido contra el estrés físico, la humedad y las fluctuaciones de temperatura.

Flexibilidad: La flexibilidad de ENT permite su instalación en espacios reducidos dentro de vehículos eléctricos, como alrededor de motores, baterías y otros componentes críticos. Esta flexibilidad ayuda a agilizar el proceso de ensamblaje y a garantizar la seguridad.

Protección térmica: La resistencia de ENT al calor lo hace adecuado para gestionar el calor generado por cables de alimentación o componentes en vehículos eléctricos de alto rendimiento.

- Fabricación de automóviles

En la industria automotriz, los sistemas de conductos son esenciales para organizar y proteger los cables que alimentan los sistemas electrónicos del vehículo. Los conductos ENT y otros ayudan en:

Protección durante la fabricación: ENT protege el cableado de posibles daños durante el proceso de fabricación, incluida la aplicación de pintura, el ensamblaje mecánico y otras etapas.

Cableado flexible: Para los sistemas de cableado complejos de los vehículos modernos, la flexibilidad de ENT permite pasarlo fácilmente por diferentes secciones del vehículo, proporcionando protección contra la abrasión, los cortes y la exposición ambiental.

- Sistemas de almacenamiento de baterías

A medida que más empresas desarrollan sistemas de almacenamiento de energía para vehículos eléctricos y otros proyectos de energía renovable, la tecnología ENT puede contribuir a garantizar que los sistemas de baterías estén correctamente cableados y protegidos. La tecnología ENT se utiliza para dirigir el cableado eléctrico desde las baterías hasta los diversos componentes, garantizando así la seguridad, fiabilidad y eficiencia de estos sistemas.

- Vehículos inteligentes y coches autónomos

Con el desarrollo de vehículos inteligentes y la tecnología de conducción autónoma, la necesidad de sistemas eléctricos fiables y duraderos se ha disparado. La otorrinolaringología desempeña un papel en:

Protección del cable de datos: Los vehículos autónomos dependen en gran medida de sensores, cámaras y otros sistemas conectados que generan grandes cantidades de datos. La tecnología ENT puede proteger los cables de datos que transportan las señales desde estos sistemas hasta las unidades centrales de procesamiento del vehículo.

Cableado de bajo voltaje: A medida que los vehículos se vuelven más automatizados e incluyen sistemas de asistencia al conductor, comodidad y entretenimiento, se utiliza ENT para proteger el cableado de bajo voltaje que alimenta estos sistemas.

Comprender los fundamentos de las tuberías eléctricas no metálicas (ENT) es esencial para los profesionales de la industria que buscan soluciones fiables, flexibles y eficientes para sus instalaciones eléctricas. Las tuberías ENT desempeñan un papel fundamental en aplicaciones residenciales y comerciales gracias a su ligereza, facilidad de instalación y adaptabilidad.

En este resumen, exploramos los principales tipos de otorrinolaringología, sus respectivos usos y las características de rendimiento que los hacen adecuados para diversos entornos. El cumplimiento de códigos como UL 1653 y AS/NZS 2053 subraya la importancia de cumplir con estrictos estándares de seguridad y rendimiento, garantizando que la otorrinolaringología siga siendo una opción confiable incluso en condiciones difíciles.

Mantenerse informado sobre las últimas normas y avances garantiza que los profesionales de la electricidad puedan aprovechar al máximo los beneficios de las tuberías de otorrinolaringología, optimizando la seguridad y la eficiencia en sus proyectos. Además, evalúe las necesidades del proyecto antes de elegir el tipo de tubería, asegurándose de elegir la correcta y de cumplir con la normativa local.