Inhaltsverzeichnis

Wenn es um den Schutz elektrischer Leitungen geht, sind PVC-Rohre für Hausbesitzer, Elektriker und Ingenieure gleichermaßen die erste Wahl. Sie sind leicht und dennoch langlebig und bieten ein hervorragendes Verhältnis zwischen Leistung, Kosten und einfacher Installation. Zwei Eigenschaften entscheiden jedoch oft darüber, ob eine Rohrinstallation Jahrzehnte hält oder vorzeitig versagt: Korrosionsbeständigkeit und UV-Beständigkeit.

Sie sind wesentliche Leistungsmerkmale, die sich direkt auf Sicherheit, Zuverlässigkeit und Einhaltung elektrischer Vorschriften auswirken. In der falschen Umgebung kann ein Rohr ohne ausreichenden Schutz reißen, sich verfärben oder sogar seine mechanische Festigkeit verlieren, wodurch das Verkabelungssystem gefährdet wird.

In diesem Handbuch werden wir Folgendes aufschlüsseln:

- Was Korrosionsbeständigkeit bei PVC-Rohren wirklich bedeutet und wie sie sich von Metallen unterscheidet.

- Wie die Beständigkeit gegen Sonnenlicht (UV) in Industriestandards erreicht und getestet wird.

- Die Standards und Codes von UL und CSA bis AS/NZS, die diese Eigenschaften definieren und überprüfen.

- Praktische Tipps zur Installation und Auswahl, um die langfristige Leistung Ihres Rohrs sicherzustellen.

Ganz gleich, ob Sie Ihr erstes Leitungsrohr verlegen oder die Spezifikationen für ein großes Industrieprojekt prüfen, dieser Artikel vermittelt Ihnen ein klares, praktisches Verständnis der Korrosions- und Sonnenlichtbeständigkeit, zwei Eigenschaften, die über Erfolg oder Misserfolg Ihrer Elektroinstallation entscheiden können.

Profi-Tipps: Möchten Sie mehr über PVC-Rohre erfahren? Schauen Sie sich die letzten Beiträge an, um schnell zum Branchenexperten zu werden.

Feuer- und UV-Beständigkeit von PVC-Rohren

Schlagfestigkeit und Zugfestigkeit von PVC-Rohren

Was ist ein PVC-Rohr?

Polyvinylchlorid (PVC)-Rohr ist ein starres, nichtmetallisches Rohrsystem zum Schutz und zur Verlegung elektrischer Leitungen in einer Vielzahl von Anwendungen. Es ist in verschiedenen Wandstärken, Durchmessern und Nennleistungen erhältlich und wird für sein geringes Gewicht, seine einfache Schneid- und Verbindungsmöglichkeit, seine Nichtleitfähigkeit und seine Widerstandsfähigkeit gegen viele Umweltgefahren geschätzt. Es findet sich in Wohnkellern, auf Gewerbedächern, in Industrieanlagen und sogar unter Stadtstraßen.

Seine Hauptaufgabe ist zweifach:

• Mechanischer Schutz

Mechanischer Schutz – Abschirmung elektrischer Kabel vor physischen Stößen, Abrieb und Quetschkräften.

• Umweltschutz

Umweltschutz – Schutz vor Feuchtigkeit, Chemikalien, UV-Strahlung und extremen Temperaturen, die die Kabelisolierung beschädigen könnten.

Zu den zahlreichen Eigenschaften zählen insbesondere die Korrosionsbeständigkeit und die UV-Beständigkeit, die für Leistung und Sicherheit von entscheidender Bedeutung sind. Hier erfahren Sie, warum:

• Korrosionsbeständigkeit

Korrosionsbeständigkeit stellt sicher, dass das Rohr auch bei Kontakt mit Feuchtigkeit, Salzen und bestimmten Chemikalien seine mechanische Festigkeit und Isolationsschutzleistung behält. PVC rostet zwar nicht wie Metall, kann sich aber unter bestimmten Umweltbedingungen zersetzen, wenn es nicht richtig formuliert oder zertifiziert ist.

• Sonnenlichtbeständigkeit

Sonnenlichtbeständigkeit verhindert, dass das Rohr bei längerer Einwirkung ultravioletter Strahlung spröde wird, reißt oder seine Schlagfestigkeit verliert. Dies ist besonders wichtig bei Außeninstallationen, Solarprojekten und der Verlegung von Dachverkabelungen.

Ohne diese Eigenschaften kann es bei einem PVC-Rohrleitungssystem zu vorzeitiger Abnutzung kommen, was zu kostspieligen Wartungsarbeiten, möglichen Verstößen gegen Vorschriften oder im schlimmsten Fall zu unsicheren elektrischen Bedingungen führen kann.

Korrosionsbeständigkeit von PVC-Rohren verstehen

Was ist Korrosion in elektrischen Leitungen?

Wenn die meisten Menschen an Korrosion denken, stellen sie sich rostigen Stahl vor – orangefarbene Flocken, eine geschwächte Struktur und schließlich den Versagenszustand. Während dies für Metalle zutrifft, sieht Korrosion bei nichtmetallischen Materialien wie PVC anders aus. Bei Kunststoffen bezeichnet „Korrosion“ den chemischen oder umweltbedingten Abbau, der die Oberfläche oder Struktur des Materials verändert.

Bei PVC-Rohren kann Korrosion Folgendes bedeuten:

- Chemische Belastung vor Säuren, Laugen, Lösungsmitteln oder industriellen Verunreinigungen.

- Feuchtigkeit und Nässe, insbesondere an ständig feuchten oder überfluteten Standorten.

- Salznebel oder Küstenumgebungen wo in der Luft befindliche Salze viele Materialien angreifen können.

- Industrieabgase mit reaktiven Chemikalien.

Obwohl PVC von Natur aus gegen viele Angriffsformen resistent ist, können sich seine physikalischen und mechanischen Eigenschaften unter den falschen Bedingungen dennoch verschlechtern.

Warum PVC eine natürliche Korrosionsbeständigkeit besitzt

Die Korrosionsbeständigkeit von PVC beruht auf seiner Polymerstruktur. Als nichtmetallischer, chlorhaltiger Thermoplast:

Es oxidiert nicht wie Stahl oder Aluminium, daher kommt es nicht zu Rost.

Es weist eine hohe Beständigkeit gegenüber vielen gängigen Chemikalien auf, darunter Salze, Säuren und Laugen.

Die Leistung bleibt auch in feuchtigkeitsreichen Umgebungen wie unterirdischen Anlagen, Küstengebieten oder feuchten Hauswirtschaftsräumen erhalten.

Aus diesem Grund werden PVC-Rohre häufig Metallrohren vorgezogen:

Unterirdische Direktverlegungsanwendungen.

Küstenanlagen, die salzhaltiger Luft ausgesetzt sind.

Landwirtschaftliche oder Lebensmittelverarbeitungsanlagen, in denen Reinigungschemikalien verwendet werden.

Grenzen der PVC-Korrosionsbeständigkeit

PVC ist zwar robust, aber nicht unzerstörbar. Bestimmte Umgebungen können seine Widerstandsfähigkeit auf die Probe stellen:

- Exposition gegenüber Lösungsmitteln und Chemikalien auf Erdölbasis — Längerer Kontakt mit Kraftstoffen, Ölen oder starken organischen Lösungsmitteln kann das Material aufweichen oder beschädigen.

- Körperlicher Abbau — Durch Abrieb, Kratzen oder Stöße kann der Oberflächenschutz entfernt werden, wodurch das Rohr anfälliger für Umwelteinflüsse wird.

- Langfristige chemische Auslaugung — In stark kontaminierten Industriegebieten kann die langsame Absorption von Chemikalien im Laufe der Zeit die mechanische Festigkeit beeinträchtigen.

Das Verständnis dieser Grenzen ist bei der Auswahl von Leitungen für anspruchsvolle Umgebungen von entscheidender Bedeutung, insbesondere in Anlagen mit chemischer Verarbeitung, schweren Maschinen oder hohem Kontaminationsrisiko.

Sonnenlichtbeständigkeit (UV) in PVC-Rohren verstehen

Wie Sonnenlicht PVC schädigt

Obwohl PVC in vielen Umgebungen haltbar ist, kann eine längere Einwirkung von Sonnenlicht, insbesondere ultravioletter (UV-)Strahlung, seine Oberfläche und seine mechanischen Eigenschaften beeinträchtigen.

UV-Strahlen zerstören die Molekülbindungen in PVC, was zu Folgendem führt:

- Oberflächenkreide – ein pulverförmiger Rückstand, der entsteht, wenn die äußere Schicht erodiert.

- Verfärbung — Verblassen oder Vergilben, was auf eine Oxidation der Oberfläche hinweisen kann.

- Verlust von Flexibilität und Schlagfestigkeit — Das Material wird spröde und neigt zur Rissbildung.

Dieser Abbau erfolgt allmählich, in Regionen mit starker Sonneneinstrahlung oder bei Dachinstallationen kann es jedoch schneller zu Schäden kommen, wenn die Leitung nicht vor UV-Strahlung geschützt ist.

Wie Sonnenlichtbeständigkeit erreicht wird

Hersteller verbessern die UV-Leistung von PVC durch:

- Hinzufügen von UV-Inhibitoren – Verbindungen wie Titandioxid oder Ruß, die schädliche UV-Strahlung absorbieren oder reflektieren.

- Stabilisatoren verwenden – chemische Zusätze, die den Molekülabbau verlangsamen.

- Optimierung von Farbe und Formulierung – dunklere Farben (wie Schwarz) bieten im Allgemeinen eine bessere UV-Beständigkeit, während hellgraue Formulierungen oft für den Außenbereich stabilisiert sind.

Einige Leitungen sind auch mit speziellen Oberflächenbeschichtungen oder Schutzummantelungen erhältlich, um die langfristige UV-Beständigkeit zu verbessern.

Anzeichen von UV-Schäden

Im Feld sind unter anderem folgende Anzeichen dafür zu erkennen, dass PVC-Rohre durch UV-Strahlung beschädigt wurden:

Verblassen oder Auskreiden der Oberfläche über die normale Verwitterung hinaus.

Rissbildung oder Spaltung, insbesondere um Biegungen oder Fugen herum.

Verlust der Flexibilität, wodurch die Leitung bei der Handhabung anfälliger für Brüche wird.

Um die Integrität und Sicherheit des Systems aufrechtzuerhalten, ist es wichtig, beschädigte Abschnitte umgehend zu identifizieren und auszutauschen.

Normen und Prüfverfahren für PVC-Rohre

Es gibt zahlreiche Normen, die Anforderungen und Prüfmethoden für die Korrosions- und Sonnenlichtbeständigkeit von Leitungen festlegen. Hier sind einige der wichtigsten Normenanforderungen:

UL 651

Der US-Standard UL 651 umfasst Zeitplan 40 Kanal Und PVC-Rohr nach Schedule 80, wobei Leistungsanforderungen hinsichtlich Festigkeit, Schlagfestigkeit und Umweltbeständigkeit festgelegt werden.

1. Resistenz gegenüber bestimmten Reagenzien

Zwar ist kein direkter Test auf „Korrosionsbeständigkeit“ enthalten, es wird jedoch die chemische Beständigkeit bewertet, die bei Verwendung entsprechender Chemikalien eine gewisse korrosionsähnliche Verschlechterung abdecken kann.

Bei diesem Test wird bewertet, wie sich das Rohr bei Kontakt mit Chemikalien, Ölen oder anderen Substanzen verhält, die das Material beschädigen könnten – Bedingungen, die in realen Anwendungen häufig mit Korrosion in Verbindung gebracht werden.

Dabei kommen im Wesentlichen zwei Verfahren zum Einsatz:

- Reagenzabsorptionstest:

Kleine Leitungsproben werden 60 und 120 Tage lang in die angegebene Chemikalie eingelegt. Gewichtsveränderungen müssen innerhalb strenger Grenzen bleiben (≤ 2,5%-Zunahme oder -Verlust), und die Langzeitabsorption nach 120 Tagen darf im Vergleich zu den 60-Tage-Ergebnissen nicht überproportional ansteigen. - Druckfestigkeitstest nach chemischer Einwirkung:

Nach 60- und 120-tägiger Lagerung werden die Proben mechanisch auf ihre Druckfestigkeit geprüft. Sie müssen mindestens 85% der Festigkeit ungealterter Proben aufweisen und dürfen vor Erreichen der Testgrenzen weder reißen noch zusammenbrechen.

Diese Tests simulieren die Auswirkungen korrosiver oder zersetzender Substanzen auf PVC-Rohre und bieten die Gewissheit, dass das Material der Belastung standhält, ohne seine Integrität zu verlieren.

2. Sonnenlichtbeständigkeit

Für Außenanwendungen erfordert UL 651, dass das Rohr einen Sonnenlichtbeständigkeitstest besteht, bei dem gemessen wird, wie sich UV-Bestrahlung auf seine Schlagfestigkeit auswirkt.

- Testmethode:

Bearbeitete Proben werden einer kontrollierten Xenon-Lichtbogenbestrahlung (ASTM G155) ausgesetzt, die langfristige Sonneneinstrahlung und Witterungsbedingungen mit Licht- und Wassersprühzyklen simuliert. Die Proben werden nach 720, 1.080 und optional 1.440 Stunden getestet. - Annahmekriterien:

Nach der Belastung muss das Rohr weiterhin Izod-Schlagfestigkeitswerte aufweisen, die den in der Norm festgelegten Grenzwerten entsprechen oder diese übertreffen (mindestens 0,5 ft·lbf/in Kerbbreite für nicht gealterte Proben, mit Aufbewahrungsanforderungen für gealterte Proben).

Dadurch wird sichergestellt, dass das Rohr Versprödung und Oberflächenschädigung durch längere UV-Bestrahlung widersteht und sich daher für die Installation auf Dächern, Masten und anderen Außenbereichen eignet.

CSA C22.2 Nr. 211.2

Der kanadische Standard CSA C22.2 Nr. 211.2 beschreibt Leistungskriterien für starres PVC-Rohr. Wie UL 651 befasst es sich mit der Umweltbeständigkeit, beinhaltet jedoch keinen Korrosionsbeständigkeitstest. Stattdessen konzentriert es sich auf die Bewertung der chemischen Beständigkeit und der Witterungsbeständigkeit (Sonnenlicht).

1. Chemische Beständigkeit

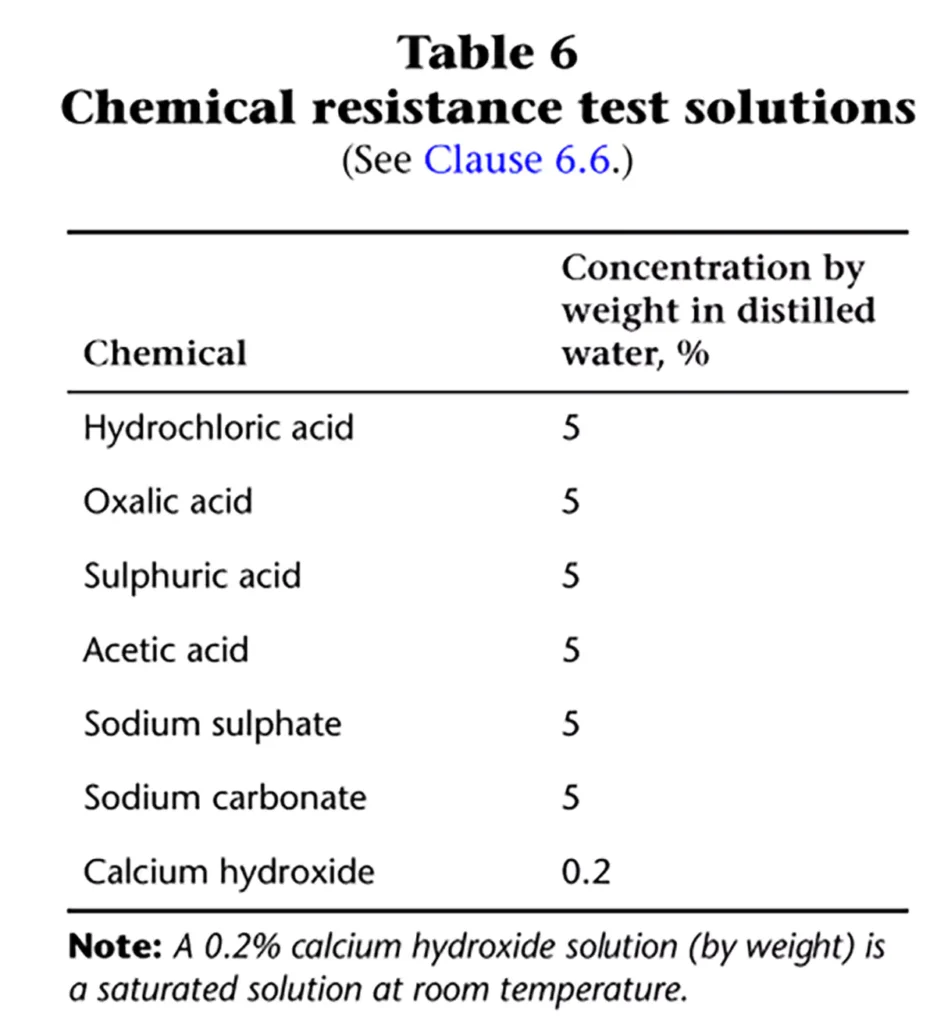

PVC-Rohre, -Kniestücke und -Bögen dürfen bei der Prüfung gemäß dem Verfahren in CSA C22.2 Nr. 211.0 unter Verwendung der in Tabelle 6 angegebenen Lösungen keine Anzeichen von Erweichung oder Zerfall aufweisen.

Testaufbau

- Kurze Proben (25 ± 3 mm) werden 30 Tage lang in angegebene Lösungen bei 23 ± 2 °C eingetaucht.

- Nach dem Eintauchen werden die Proben gespült, visuell auf Zerfall geprüft und auf Erweichung überprüft.

- Die Anforderung ist rein qualitativ – bestanden/nicht bestanden basiert auf visueller und taktiler Prüfung und nicht auf Gewichtsveränderung oder Krafterhaltung.

Hierbei handelt es sich um einen Test zur chemischen Verträglichkeit und nicht um einen Korrosionstest. Er stellt sicher, dass das PVC-Material einer Verschlechterung durch den Kontakt mit üblichen schädlichen Substanzen widersteht.

2. Wetterbeständigkeit

Die Witterungsbeständigkeit gemäß CSA C22.2 Nr. 211.2 wird durch beschleunigte Sonneneinstrahlung und anschließende Schlagfestigkeitsprüfung beurteilt. Ziel ist es, zu bestätigen, dass PVC auch nach längerer Außenbewitterung seine ausreichende mechanische Leistung behält.

- Testverfahren

Längsstreifen werden aus Leitungen geschnitten, zu Stabproben verarbeitet und einige werden ohne Alterung getestet.

Andere Proben werden 720 Stunden, 1.080 Stunden und (gegebenenfalls) 1.440 Stunden lang ausgesetzt, und zwar mit einer der folgenden Methoden:

Kohlenstofflichtbogenexposition (ASTM G152, Zyklus 1)

Xenon-Lichtbogenbestrahlung (ASTM G155)

Die Belichtungszyklen kombinieren UV-Strahlung und intermittierendes Besprühen mit Wasser bei kontrollierten Temperaturen.

Nach der Konditionierung werden die Proben gekerbt und auf Izod-Schlagzähigkeit (ASTM D256) geprüft.

- Leistungsanforderung

Unaged specimens: ≥ 27 J/m notch impact strength.

Aged specimens: Must meet minimum values in Table 8 after weathering.

This ensures that PVC conduit can withstand long-term UV and moisture exposure without losing critical impact resistance.

AS/NZS 2053.1

The joint Australian/New Zealand standard AS/NZS 2053.1 covers general requirements for conduit systems used in electrical installations, including rigid and flexible types made from various materials. While the standard includes provisions for environmental durability, it does not prescribe a sunlight (UV) resistance test for PVC conduit.

Korrosionsbeständigkeit

Clause 13.4 addresses “Corrosive and polluting substances,” but its detailed test methods (Appendix I) are intended for steel conduits and fittings only. For conduits and fittings made from other materials, such as PVC, the clause simply directs users to consult other parts of the AS/NZS 2053 series for specific requirements. In other words, there is no dedicated corrosion resistance test for PVC conduit in AS/NZS 2053.1 itself.

IEC 61386-1

The international standard IEC 61386-1 specifies general requirements for conduit systems used in electrical installations, covering a wide range of materials, including metallic, non-metallic, and composite systems. It sets out mechanical, electrical, and environmental performance criteria but does not prescribe a sunlight (UV) resistance test for PVC conduit.

Korrosionsbeständigkeit

Clause 14.2 of IEC 61386-1 deals with resistance against corrosion — but its requirements and test methods are intended for metallic and composite conduit systems. For PVC conduit, this section is not applicable, as non-metallic conduits are not subject to the corrosion classifications and test procedures described.

- Metallic and composite conduit systems

Classified for corrosion protection according to Table 10 (low, medium, high).

Low protection: Visual inspection for completeness of coating.

Medium protection: Immersion in a potassium ferricyanide/ammonium persulphate solution; inspection for blue spot corrosion indicators.

High protection: Degreasing, acid cleaning, and repeated immersion in copper sulphate solution; inspection for copper deposition as an indicator of steel exposure.

- Non-ferrous metals: Manufacturers must declare corrosion protection but no test is specified.

- Non-metallic conduits (including PVC): IEC 61386-1 does not define a corrosion test; performance requirements are found in material-specific parts of the IEC 61386 series.

Applications Where Corrosion and Sunlight Resistance Matter Most

The ability of PVC conduit to resist both chemical attack and long-term UV exposure directly impacts its reliability and service life in challenging environments. Below are common scenarios where these performance features are not just beneficial, but critical to safe and cost-effective operation:

1. Outdoor Electrical Installations

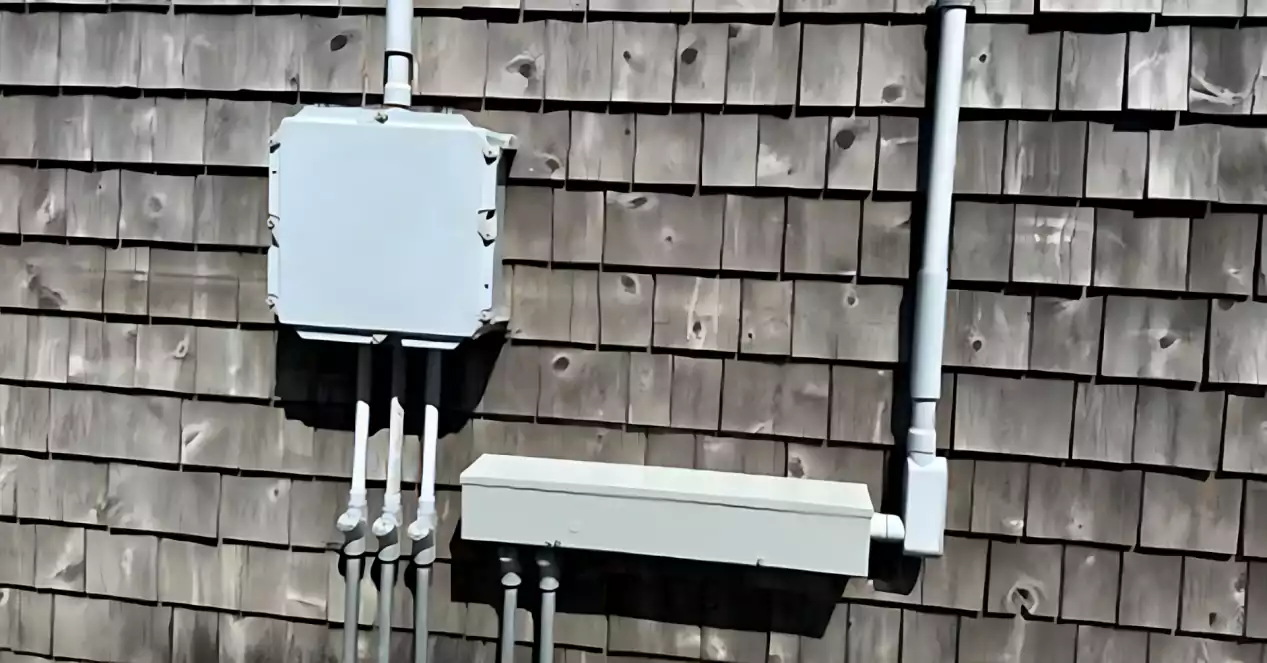

Exposed runs on building exteriors, parking lots, or utility poles are subject to direct sunlight, rain, wind, and fluctuating temperatures. UV-resistant PVC conduit ensures that embrittlement and cracking are minimized over decades of service.

2. Underground and Direct Burial

Buried conduit faces potential contact with soil moisture, fertilizers, and naturally occurring salts. Corrosion-resistant PVC helps maintain insulation integrity without the need for additional protective coatings.

3. Marine and Coastal Environments

Salt-laden air and occasional wave splash are extremely aggressive toward metallic conduit. In docks, piers, coastal pump stations, and waterfront lighting, PVC offers a lightweight, non-corrosive alternative that minimizes maintenance.

4. Chemical Processing Plants

In industrial settings where acids, alkalis, or solvents are present, PVC conduit resists many common corrosive agents better than unprotected metals. Its chemical compatibility reduces the risk of conduit degradation from spills, vapors, or washdowns.

5. Solar PV Installations and Rooftop Systems

Photovoltaic systems often have conduit exposed continuously to high-intensity sunlight and heat. UV-resistant PVC helps maintain mechanical strength and electrical safety for the life of the array.

6. Agricultural and Irrigation Installations

Farms and irrigation systems frequently require conduit in areas with fertilizer exposure, pesticide contact, and prolonged sun exposure – conditions where PVC’s dual resistance properties are a clear advantage.

Best Practices for Ensuring Long-Term Performance

Even the most durable PVC conduit will only reach its full service life if it’s chosen, installed, and maintained correctly. Following these best practices helps ensure that corrosion resistance and sunlight resistance remain effective over decades of use.

1. Choosing the Right PVC Conduit

- Match rating to the installation environment – Use sunlight-resistant conduit for outdoor runs and rooftops; for indoor-only applications, general-purpose PVC may be suitable.

- Account for specific hazards – In marine, chemical, or agricultural settings, verify chemical compatibility against the expected substances. Some PVC formulations include additives to improve resistance to particular agents.

- Verify compliance with local codes – Building and electrical codes may mandate conduit types, wall thicknesses, or certifications (e.g., UL 651, CSA C22.2) for certain environments.

- Consider mechanical requirements – In high-traffic or exposed areas, heavier-wall (e.g., Schedule 80) conduit may be warranted to resist impact.

2. Installation Tips

- Cut cleanly and deburr – Smooth conduit ends prevent cable damage and help ensure watertight fittings.

- Seal joints effectively – Use the correct PVC solvent cement or approved fittings to prevent moisture ingress, especially in underground or outdoor runs.

- Avoid unnecessary stress – Maintain proper bending radii and use support spacing per manufacturer guidelines to prevent cracking.

- Protect from physical damage – Install in a location or with guards where it won’t be crushed, abraded, or struck.

- Enhance UV protection if needed – In extreme sunlight conditions, painting the conduit with a UV-stable coating (light color to reduce heat buildup) can extend its lifespan.

3. Maintenance & Inspection

- Conduct regular visual checks – Look for discoloration, chalking, cracking, or brittleness — signs of UV degradation or chemical attack.

- Inspect fittings and seals – Ensure joints remain watertight and free from movement that could loosen connections.

- Replace compromised sections promptly – Damaged or brittle conduit should be replaced immediately to prevent moisture ingress and cable damage.

- Document inspections – Keeping a log of inspection dates and findings helps with preventive maintenance planning.

By applying these practices from selection through ongoing maintenance, electrical professionals can ensure that PVC conduit retains its protective properties for the full intended service life, even in harsh environments.

6 Common Mistakes About PVC Conduit

Despite being one of the most widely used conduit materials, PVC is often misunderstood. Clearing up these misconceptions is key to making informed product and installation decisions.

1. “PVC Never Degrades in Sunlight”

PVC is inherently vulnerable to UV radiation. Without UV-stabilizing additives, prolonged exposure can cause the surface to chalk, discolor, and eventually become brittle. Only conduit marked as “sunlight resistant” or meeting applicable UV-resistance standards is suitable for extended outdoor exposure.

2. “Any PVC Conduit Can Be Used Outdoors”

Not all PVC conduit products are manufactured with the same formulation. Indoor-only grades may lack the UV inhibitors or wall thickness needed to handle constant sunlight, temperature swings, and moisture. Using the wrong type outdoors can lead to premature cracking and costly replacements.

3. “Corrosion Only Affects Metal”

While PVC does not rust, certain chemicals, including strong acids, solvents, or oils, can attack and weaken it over time. In industrial or agricultural environments, verifying chemical compatibility is just as important as it is for metals.

4. “Once Installed, PVC Conduit is Maintenance-Free”

PVC’s durability can create a false sense of security. However, damage from impacts, environmental stress, or chemical exposure can go unnoticed without regular inspection. Preventive checks are necessary to ensure long-term safety and performance.

5. “Painting PVC Conduit is Just for Looks”

Beyond aesthetics, painting PVC with an approved UV-resistant coating can provide a valuable extra layer of protection in intense sunlight regions. This can significantly extend service life in harsh climates.

6. “All PVC Conduit Meets the Same Standards”

Different regions and applications call for different performance standards (UL 651, CSA C22.2, IEC 61386, etc.). A conduit rated for one market or purpose may not meet the specific corrosion or sunlight resistance requirements of another. Always verify certification markings and documentation.

By addressing these myths, installers and specifiers can better match PVC conduit products to the demands of each environment, avoiding premature failures and ensuring compliance with local regulations.

Indoor PVC Conduit vs. Sunlight-Resistant PVC Conduit

While all PVC conduit shares core benefits like corrosion resistance and ease of installation, the choice between indoor-grade and sunlight-resistant types is critical to long-term performance.

Besonderheit | Indoor PVC Conduit | Sunlight-Resistant PVC Conduit |

Primäre Verwendung | Protected environments (walls, ceilings, equipment rooms) | Outdoor, rooftop, or areas with direct sunlight |

UV Protection | None or minimal | Contains UV inhibitors to resist sunlight degradation |

Formulation | Standard PVC without sunlight stabilizers | PVC compounded with UV-stabilizing additives |

Identification | No “Sunlight Resistant” marking | Marked “SUNLIGHT RESISTANT” per applicable standards (e.g., UL 651) |

Durability in Sunlight | Degrades within a few years when exposed | Maintains mechanical strength and appearance for many years |

Kosten | Untere | Slightly higher |

Best Practice | Use only where shielded from daylight | Suitable for any location, including indoor-outdoor transitions |

Selection Tip: When in doubt, choose sunlight-resistant conduit for any installation with possible daylight exposure. The additional cost is minor compared to the cost of premature replacement.

Abschluss

PVC conduit offers a strong combination of corrosion resistance, light weight, and ease of installation, making it a mainstay in electrical systems worldwide. However, its long-term performance depends heavily on understanding the environments it will face — and matching the right product to those conditions.

Corrosion resistance is not just a concern for metals; certain chemicals, soils, and pollutants can also degrade PVC over time. Similarly, sunlight can slowly break down unprotected PVC, making UV resistance an essential consideration for outdoor applications. Knowing the relevant standards — from UL 651 and CSA C22.2 to AS/NZS 2053.1 and IEC 61386 — helps ensure compliance and product reliability, even if some tests target metals rather than plastics.

In practice, success comes down to three key principles:

Select the right conduit — choosing between indoor and sunlight-resistant grades based on the installation location.

Install with care — following best practices to prevent mechanical damage and water ingress.

Maintain vigilance — inspecting periodically and replacing when signs of degradation appear.

By applying these principles, and avoiding common misconceptions, installers and specifiers can ensure that PVC conduit delivers on its promise of safety, reliability, and long service life — whether hidden inside a wall, running across a factory floor, or standing up to the elements on a sun-baked rooftop.

Häufig gestellte Fragen (FAQ)

Können alle PVC-Rohre im Außenbereich verwendet werden?

Nein. Nur PVC-Rohre mit der Kennzeichnung “sonnenlichtbeständig” oder die nach geltenden UV-Beständigkeitsnormen geprüft wurden, eignen sich für den dauerhaften Einsatz im Freien. Rohre für den Innenbereich können bei längerer Sonneneinstrahlung spröde werden und brechen.

Korrodieren PVC-Rohre?

PVC rostet nicht wie Metall, kann aber durch bestimmte Chemikalien, Öle oder Lösungsmittel angegriffen werden. In industriellen, landwirtschaftlichen oder maritimen Umgebungen sollten Sie daher stets die Chemikalienbeständigkeitstabellen des Herstellers beachten.

Woran kann ich erkennen, ob ein PVC-Rohr sonnenlichtbeständig ist?

Achten Sie auf die Kennzeichnung “SONNENLICHTBESTÄNDIG” oder auf Hinweise zur Einhaltung von Normen wie UL 651. Einige Produkte weisen möglicherweise auch eine dunklere Pigmentierung auf, um die UV-Beständigkeit zu verbessern.

Ist ein Anstrich von PVC-Rohren notwendig?

Ein Anstrich ist nicht zwingend erforderlich, wenn das Schutzrohr bereits UV-beständig ist. Die Verwendung einer geeigneten UV-Schutzbeschichtung kann jedoch die Lebensdauer verlängern, insbesondere in Regionen mit hoher UV-Strahlung. Verwenden Sie stets die vom Hersteller des Schutzrohrs empfohlene Farbe.

Wie lange ist die Lebensdauer von PVC-Rohren im Außenbereich?

UV-beständige PVC-Rohre können im Freien unter normalen Bedingungen jahrzehntelang halten. Für den Innenbereich geeignetes PVC, das im Freien verwendet wird, kann sich durch UV-Strahlung bereits nach wenigen Jahren zersetzen.

Kann ich lichtbeständiges PVC auch in Innenräumen verwenden?

Ja. Lichtbeständiges PVC kann sowohl im Innen- als auch im Außenbereich eingesetzt werden und ist daher eine flexible Wahl, wenn Installationen in unterschiedlichen Umgebungen erfolgen.

Beeinflusst die Wärme der Sonneneinstrahlung die Leistungsfähigkeit von PVC-Rohren?

Ja, längere Hitzeeinwirkung kann die mechanische Festigkeit verringern. In Regionen mit hohen Temperaturen muss die Wärmeausdehnung während der Installation berücksichtigt werden.