Inhaltsverzeichnis

Wenn ein Projekt eine flexible Kabelführung erfordert, erweisen sich zwei Kabeltypen immer wieder als optimale Lösungen: Flexible Metallrohre (FMC) und Elektrische nichtmetallische Leitungen (ENT-Rohr). Ob Sie nun beengte Räume bewältigen, Hindernisse umgehen oder ein System mit Blick auf zukünftige Zugänglichkeit entwerfen, sowohl FMC-Rohre als auch ENT-Rohre bieten die Flexibilität und den Schutz, die für eine sichere und effiziente Elektroinstallation erforderlich sind.

Diese Leitungsrohre finden breite Anwendung in Wohn-, Gewerbe- und leichten Industriegebäuden, wo starre Rohre unpraktisch sind. Obwohl sie eine gewisse Flexibilität aufweisen, unterscheiden sie sich hinsichtlich Material, Normen, Haltbarkeit und Umweltverträglichkeit deutlich.

Warum es wichtig ist, den Unterschied zu verstehen

Die Wahl zwischen FMC- und ENT-Elektroinstallationsrohren ist nicht nur eine Frage der persönlichen Präferenz, sondern beeinflusst Sicherheit, Konformität, Kosten und langfristige Zuverlässigkeit. FMC bietet dank seiner robusten Metallkonstruktion hervorragenden mechanischen Schutz und eine integrierte Erdung. ENT hingegen ist leicht, einfach zu installieren und ideal für Umgebungen mit geringen Belastungen wie z. B. Hohlräume in Innenwänden oder Decken.

Das Verständnis der Stärken, Grenzen und optimalen Einsatzszenarien für flexible Metallrohre und elektrische nichtmetallische Leitungen gewährleistet, dass Sie ein System entwerfen und installieren können, das die technischen und regulatorischen Anforderungen Ihres Projekts erfüllt und gleichzeitig die Arbeits- und Materialkosten optimiert.

Was ist ein FMC-Rohr?

Flexible Metallrohre (FMC), auch bekannt als Greenfield- oder einfach Flexrohre, sind speziell für die flexible Verlegung von elektrischen Leitungen entwickelt. Im Gegensatz zu starren Rohrsystemen, die Winkelstücke und umfangreiche Zuschnitte erfordern, bieten FMC-Elektroinstallationsrohre einen biegsamen, anpassungsfähigen Verlauf, der die Installation in beengten, unregelmäßigen oder vibrationsanfälligen Bereichen vereinfacht.

Definition und Konstruktion

FMC (Flexible Medium Carrier) wird hergestellt, indem ein selbstverriegelnder, gerippter Metallstreifen, üblicherweise aus Aluminium oder Stahl, spiralförmig aufgewickelt wird, um ein Hohlrohr zu formen. Diese spiralförmige Konstruktion ergibt einen flexiblen und gleichzeitig mechanisch schützenden Schutzschlauch, durch den elektrische Leiter verlegt werden können. Die Innenfläche ist in der Regel so glatt, dass der Abrieb der Drähte minimiert wird, und die Form des Schlauchs ermöglicht es ihm, sich frei zu biegen, ohne eine feste Form beizubehalten – ideal für die Verlegung um Hindernisse herum oder durch beengte architektonische Räume.

FMC behält keine dauerhafte Biegung bei, was es von anderen flexiblen Schutzrohren unterscheidet. Diese Eigenschaft ermöglicht es, Systemvibrationen und Verschiebungen in der Struktur auszugleichen, wodurch es sich ideal für Installationen in Geräteanschlüssen, Deckenhohlräumen oder Sanierungsprojekten eignet.

In FMC verwendete Materialien

FMC-Rohre bestehen typischerweise aus:

- Verzinkter Stahl: Bietet hohe mechanische Festigkeit und Korrosionsbeständigkeit, geeignet für trockene Innenräume.

- Aluminium: Leicht und korrosionsbeständig, daher oft die erste Wahl, wenn es auf geringes Gewicht oder minimale magnetische Störungen ankommt.

Beide Materialien sind feuerbeständig und erfüllen die wichtigsten UL-Normen für mechanische und elektrische Eigenschaften.

Hauptmerkmale und Vorteile von FMC

Flexible Metallrohre (FMC) werden aufgrund ihrer Anpassungsfähigkeit und ihres mechanischen Schutzes geschätzt, insbesondere in Umgebungen, in denen starre Rohre zu einschränkend wirken. Von Gewerbegebäuden über Industrieanlagen bis hin zu Sanierungen im Wohnbereich bieten FMC zahlreiche Vorteile, die sie zur bevorzugten Wahl für bestimmte Elektroinstallationen machen.

1. Hohe Flexibilität

Einer der größten Vorteile von FMC-Rohren ist ihre Biegsamkeit ohne Spezialwerkzeug. Im Gegensatz zu starren Systemen, die vorgefertigte Winkelstücke oder präzises Zuschneiden erfordern, lassen sich FMC-Rohre mit minimalem Aufwand um bauliche Hindernisse herum, durch Wandhohlräume und in Schaltschränke verlegen. Diese Flexibilität bedeutet:

- Schnellere Installationen

- Vereinfachte Nachrüstungen

- Reduzierter Bedarf an Verbindungsstücken und Anschlüssen

FMC ist besonders nützlich in Bereichen, die Vibrationen ausgesetzt sind, wie z. B. bei Motor- und Geräteanschlüssen, wo starre Leitungen eher zu Ermüdung oder Beschädigung neigen würden.

2. Mechanischer Schutz und Langlebigkeit

Trotz seiner Flexibilität bietet das FMC-Elektroinstallationsrohr einen hohen mechanischen Schutz. Seine metallische Konstruktion schützt die Leiter vor:

- Physische Einwirkung

- Druckkräfte

- Nagetiere oder Insekten

Dies macht FMC zu einer klugen Wahl in Umgebungen, die sowohl Flexibilität bei der Leitungsführung als auch einen gewissen Schutz der Leiter erfordern, wie z. B. in Technikräumen, Versorgungsräumen und an Decken in Gewerbegebäuden.

3. Feuerbeständigkeit und Sicherheit

FMC wird aus nicht brennbaren Metallen wie verzinktem Stahl oder Aluminium hergestellt und bietet daher feuerbeständige Eigenschaften, die viele Kunststoff- oder nichtmetallische Alternativen nicht aufweisen. Dies kann in risikoreichen oder normenrelevanten Installationen ein entscheidender Faktor sein.

Darüber hinaus eignet sich FMC für den Einsatz in Systemen, die eine Abschirmung gegen elektromagnetische Störungen (EMI) erfordern, da sein metallisches Gehäuse dazu beitragen kann, die EMI-Übertragung zu reduzieren, insbesondere in datensensiblen Umgebungen.

4. Erdungsfähigkeit (bedingt)

Gemäß dem National Electrical Code (NEC) kann FMC als Schutzleiter für Betriebsmittel dienen, jedoch nur unter bestimmten Bedingungen, die von Länge, Querschnitt und Stromstärke des Stromkreises abhängen. Bei kurzen Leitungsstrecken und geeigneten Querschnitten kann FMC die Notwendigkeit eines separaten Schutzleiters überflüssig machen und somit Zeit und Materialkosten sparen.

Bei längeren Leitungsstrecken oder Stromkreisen mit höherer Stromstärke sollte jedoch dennoch ein separater Erdungsleiter durch das Schutzrohr gezogen werden, um die Einhaltung der Vorschriften und die Sicherheit zu gewährleisten.

5 gängige Anwendungsbereiche von FMC-Rohren

Flexible Metallrohre (FMC) sind eine vielseitige Lösung für unterschiedlichste Elektroinstallationen. Ihre einzigartige Kombination aus Biegsamkeit, mechanischem Schutz und metallischer Abschirmung macht sie besonders geeignet für komplexe Verläufe, Geräteanschlüsse und Nachrüstungen. Im Folgenden finden Sie die häufigsten Anwendungsbereiche und Praxisbeispiele, in denen sich FMC-Rohre als optimale Wahl erweisen.

1. Geräteanschlüsse

Flexibel verlegte Stahlrohre (FMC) sind häufig die erste Wahl für den Anschluss von Motoren, Transformatoren, Klimaanlagen und Generatoren. Diese Geräte erzeugen im Betrieb typischerweise Bewegungen oder Vibrationen, die starre Rohre mit der Zeit beschädigen könnten. Die Flexibilität und die Fähigkeit von FMC, Bewegungen zu absorbieren, tragen dazu bei, dies zu verhindern.

Lockerung der Anschlüsse

Leiterermüdung

Risse oder Spalten von Leitungen

Dies macht FMC unverzichtbar in Maschinenräumen, Industrieanlagen und Gewerbebetrieben, wo Zuverlässigkeit von entscheidender Bedeutung ist.

2. Enge oder unregelmäßige Einbauräume

In Gebäuden mit begrenztem Platzangebot oder unregelmäßiger Struktur vereinfacht FMC die Kabelführung auf eine Weise, die mit starren Leitungen nicht möglich ist. Dank seiner flexiblen Bauweise können Elektriker die Leitungen um Hindernisse herum verlegen.

Dadurch eignet sich FMC ideal für Nachrüstungsprojekte, Umbauten oder Installationen, die in beengten oder bereits ausgebauten Räumen ohne größere Bauarbeiten durchgeführt werden müssen.

3. Gewerbe- und institutionelle Gebäude

In Bürogebäuden, Schulen und Krankenhäusern wird FMC für Folgendes eingesetzt:

Abzweigstromkreisverdrahtung

Beleuchtungsanschlüsse

Zuleitungen für modulare Trennwände

Stromversorgung für Deckenraster

Dank seiner vorschriftsmäßigen Metallkonstruktion und seiner geringen Flexibilität eignet es sich besonders für diese Einsatzbereiche, insbesondere dort, wo Ästhetik oder minimale Beeinträchtigung gefordert sind.

4. Temporäre Stromversorgungssysteme

Bei temporären Installationen wie Baustellen oder Veranstaltungen ermöglicht FMC eine flexible und schnelle Verkabelung zwischen Geräten und Schalttafeln. Die einfache Handhabung und Wiederverwendbarkeit bieten Installateuren folgende Vorteile:

Einstellungen schnell anpassen

Materialverschwendung minimieren

Beachten Sie die Sicherheitsvorschriften für freiliegende Leitungen.

5. Rechenzentren und Kommunikationsräume

FMC bietet EMI-Abschirmung in Umgebungen, in denen Datenintegrität von entscheidender Bedeutung ist. Sein Metallgehäuse trägt dazu bei, elektromagnetische Störungen einzudämmen und zu blockieren, was unerlässlich ist bei der Verlegung von Stromleitungen in der Nähe empfindlicher Kommunikations- oder IT-Geräte.

Zusammenfassend bietet FMC-Rohr die Flexibilität, Festigkeit und den normgerechten Schutz, die in spezialisierten und leistungsstarken elektrischen Systemen erforderlich sind. Ob für dynamische Umgebungen wie Maschinenräume oder für Nachrüstungen bei beengten Platzverhältnissen in Bürodecken – FMC bietet in vielen Branchen einen praktischen Mehrwert.

Option für flüssigkeitsdichte, flexible Metallrohre

Bei Anwendungen, bei denen Feuchtigkeit, Öl oder Witterungseinflüsse eine Rolle spielen, ist herkömmliches flexibles Metallrohr (FMC) möglicherweise nicht ausreichend. Hier bietet sich flüssigkeitsdichtes flexibles Metallrohr (LFMC) als optimale Lösung an. LFMC vereint die Flexibilität und Festigkeit herkömmlicher FMC und bietet zusätzlich einen wichtigen Schutz vor Umwelteinflüssen.

Was ist LFMC?

Flüssigkeitsdichte flexible Metallrohre (LFMC) sind flexible Metallrohre mit einem schützenden Außenmantel, der typischerweise aus PVC (Polyvinylchlorid) besteht. Im Inneren befindet sich der gleiche spiralförmige Stahl- oder Aluminiumkern wie bei Standard-FMC, jedoch ist die Außenseite gegen Feuchtigkeit, Öle und korrosive Stoffe abgedichtet.

Diese Konstruktion ermöglicht es LFMC, Folgendes zu kombinieren:

- Die mechanische Schutz- und Erdungsfähigkeit von Metallrohren

- Die Feuchtigkeitsbeständigkeit eines abgedichteten, kunststoffbeschichteten Systems

- Die Flexibilität einer Spulenstruktur

Wo wird LFMC eingesetzt?

LFMC ist besonders in feuchten, nassen oder explosionsgefährdeten Bereichen von Vorteil, wo herkömmliche FMC- oder ENT-Rohre die geltenden Vorschriften nicht erfüllen würden. Typische Anwendungsbereiche sind:

- Anschlüsse für Außengeräte (z. B. Klimaanlagen, Beleuchtung, Pumpen)

- Autowaschanlagen, Lebensmittelverarbeitungsbetriebe oder industrielle Reinigungsbereiche

- Unterirdische Anschlussstutzen (beim Übergang von verlegten Leitungen zu oberirdischen Anlagen)

- Marine- und Schiffsinstallationen

- Gewerbliche Dachflächen und Parkplätze

- Anlagen der Öl- und Gasindustrie

4 Vorteile von LFMC-Rohren

LFMC bietet gegenüber dem Standard-FMC mehrere entscheidende Vorteile:

- Wasserdicht und korrosionsbeständig: Ideal für feuchte oder korrosive Umgebungen

- UV-beständige Jacke: Geeignet für längere Aufenthalte im Freien

- Flammhemmend: Fügt bei Bedarf Brandschutz hinzu.

- Bewahrt Flexibilität: Einfache Installation auch in engen oder schwer zugänglichen Bereichen

Um Sicherheit und Konformität zu gewährleisten, ist es unerlässlich, UL-gelistete LFMC-Schläuche und zugelassene, für die jeweilige Umgebung geeignete Armaturen zu verwenden.

Normen und Standards für FMC-Rohre

Um sichere und vorschriftsmäßige Elektroinstallationen zu gewährleisten, müssen flexible Metallrohre (FMC) in den USA und Kanada spezifische Normen und Vorschriften erfüllen. Diese Vorschriften definieren die zulässigen Anwendungen, Konstruktionsmerkmale, Installationsregeln und Sicherheitsanforderungen für FMC und teilweise auch für LFMC.

Überblick über die Codes und Standards FMC

- Nationaler Elektrocode (NEC) – Artikel 348 (FMC)

- Kanadischer Elektrokodex (CEC) – Abschnitt 12-1000 bis 12-1012 (FMC)

- UL 1 – Flexibles Metallrohr

- CSA C22.2 Nr. 56-17 – Flexible Metallrohre und flüssigkeitsdichte flexible Metallrohre

NEC Artikel 348 – Flexible Metallrohre (FMC)

Der National Electrical Code (NEC) Artikel 348 ist in den USA die maßgebliche Vorschrift für FMC-Installationen. Hier eine kurze Zusammenfassung der wichtigsten Bestimmungen:

Erlaubte Verwendungen

FMC-Leitungen können sowohl in sichtbaren als auch in verdeckten Bereichen innerhalb von Gebäuden eingesetzt werden. Sie eignen sich ideal für kurze Leitungswege zu Leuchten oder Geräten, die später möglicherweise versetzt oder justiert werden müssen.

Nicht zulässige Verwendungen

FMC kann nicht installiert werden:

An nassen oder feuchten Orten

In gefährlichen oder entzündlichen Umgebungen (sofern nicht ausdrücklich genehmigt)

Eingebettet in Beton oder unterirdisch

Wo es Öl, Benzin oder anderen schädlichen Substanzen ausgesetzt sein kann

In Aufzugsschächten, sofern keine Ausnahmen gelten

Sofern sie physischen Schäden ausgesetzt sind

Größenbeschränkungen

Die maximal zulässige Handelsgröße für FMC beträgt 4 Zoll (metrische Bezeichnung 103).

Die kleinste Größe (3/8 Zoll) ist nur bei bestimmten Anwendungen mit kurzer Länge zulässig, wie z. B. bei Motorleitungen oder Leuchtenanschlüssen, und im Allgemeinen nicht länger als 6 Fuß.

Leiterfüllgrenzen

Die Anzahl der Drähte im Inneren des Schutzrohrs ist durch die Fülltabellen des NEC begrenzt, um eine Überhitzung zu vermeiden.

Für 3/8-Zoll-FMC gibt es eine spezielle Fülltabelle, die von Drahttyp und Isolierung abhängt.

Neben den stromführenden Drähten ist nur ein einziger Schutzleiter zulässig.

Biegeregeln

FMC kann von Hand gebogen werden, der Biegeradius muss jedoch groß genug sein, um eine Beschädigung des Rohres zu vermeiden.

Der Gesamtbiegungsgrad (in Grad) von Kasten zu Kasten darf 360 Grad nicht überschreiten.

Unterstützung und Sicherung von FMC

FMC muss sicher befestigt sein:

- Innerhalb 12 Zoll von jeder Box, jedem Schrank oder jedem Anschluss

- Mindestens alle 1,4 Meter (4,5 Fuß) entlang seinen Lauf

Ausnahmen gibt es für Stellen, an denen eine Unterstützung unpraktisch ist, wie z. B. innerhalb fertiger Wände oder für flexible Armaturenanschlüsse.

Erdungs- und Potentialausgleichsanforderungen

FMC kann als Erdungspfad dienen, jedoch nur dann, wenn nach der Installation keine Flexibilität erforderlich ist.

Wird der FMC für bewegliche oder vibrierende Geräte verwendet, muss ein separater Schutzleiter installiert werden.

Die Erdungsbrücken und -leiter müssen den NEC-Vorschriften entsprechen.

Anforderungen des kanadischen Elektrotechnikgesetzes für FMC

Gemäß dem kanadischen Elektrotechnikgesetz (CEC) werden flexible Metallrohre (FMC) zusammen mit starren Metallrohren (RMC) behandelt und unterliegen jeweils spezifischen Vorschriften (Abschnitte 12-1000 bis 12-1014). Hier erfahren Sie, was Sie bei der Arbeit mit FMC in kanadischen Installationen beachten müssen:

Verwendung

FMC kann sowohl in Gebäuden aus brennbaren als auch aus nicht brennbaren Materialien eingesetzt werden.

Es wird häufig für kurze, flexible Verbindungen zu Geräten oder Vorrichtungen verwendet, insbesondere dort, wo eine gewisse Bewegung oder Neupositionierung zu erwarten ist.

Mindestgrößenbeschränkungen

Im Allgemeinen sind Leitungen mit einem Durchmesser kleiner als 16 Zoll nicht zulässig.

Allerdings ist die Handelsgröße 12 FMC für kurze Leitungsstrecken bis zu 1,5 Metern zum Anschluss von Geräten zulässig.

Dadurch eignet sich FMC ideal für Endverbindungen, bei denen Flexibilität erforderlich ist.

Unterstützungs- und Sicherheitsanforderungen

- FMC muss in regelmäßigen Abständen gesichert werden. nicht größer als 1,5 Meter.

- Es muss außerdem innerhalb von 300 mm von jeder Anschlussdose oder Armatur befestigt werden.

- Ausnahmen: FMC muss nicht gesichert werden, wenn es durch Wände “gefischt” wird oder nur über kurze Strecken verlegt wird (unter 900 mm) an Verbindungspunkten, die Flexibilität erfordern.

Leiter im Inneren von FMC

In FMC verlegte Drähte müssen der Regel 12-910 entsprechen, um eine ordnungsgemäße Isolierung, Temperaturbeständigkeit und Füllgrenzen zu gewährleisten.

FMC wird wie ein Kabelkanal behandelt und muss entsprechend dimensioniert werden, um eine Überhitzung der Leiter zu verhindern.

UL 1 - Standard für flexible Metallrohre (FMC)

Die UL-1-Norm legt die wesentlichen Konstruktions- und Leistungsanforderungen für flexible Metallleitungen fest und gewährleistet so Sicherheit, Flexibilität und Langlebigkeit in elektrischen Installationen. Nachfolgend finden Sie eine vereinfachte Übersicht der wichtigsten Bereiche der Norm.

Konstruktion & Materialien

FMC wird aus Stahl- oder Aluminiumstreifen hergestellt.

Stahl: Es muss sich um Kohlenstoffstahl mit einer Mindestzugfestigkeit von 34.000 psi handeln, der vor der Verzinkung frei von Rost und Zunder sein muss.

Aluminium: Muss außerdem eine Mindestzugfestigkeit von 34.000 psi aufweisen und einen Kupfergehalt von ≤0,40% haben.

Streifenqualität:

Der Streifen muss eine einheitliche Breite und Dicke aufweisen. Etwaige Verbindungsstellen dürfen die Festigkeit oder den Innendurchmesser des Leitungsrohrs nicht beeinträchtigen.

Faltungen:

Die Anzahl der Windungen (spiralförmigen Rippen) muss Mindestanforderungen an Flexibilität und Festigkeit erfüllen.

Innenfläche:

Die Innenfläche muss glatt und frei von Graten oder scharfen Kanten sein, um die Verkabelung während der Installation zu schützen.

Maße

Streifendicke:

Die Mindestdicke ist für jede Bauteilgröße definiert. Spezielle Typen wie XRWFMC können dünnere Streifen verwenden, sofern sie alle erforderlichen Prüfungen bestehen.

Innen- und Außendurchmesser:

Sowohl der Innen- als auch der Außendurchmesser müssen innerhalb der von UL festgelegten Toleranzen liegen, um eine ordnungsgemäße Passform und Sicherheit bei der Anwendung zu gewährleisten.

Leistungsanforderungen

Um die Langlebigkeit, Sicherheit und Konformität von flexiblen Stahl- und Aluminiumrohren zu gewährleisten, werden gemäß den Normen mehrere wichtige Leistungstests durchgeführt. Dazu gehören:

Zinkbeschichtungstest

Hierbei wird die Qualität der Zinkbeschichtung sowohl auf dem Stahlband vor der Umformung als auch auf dem fertigen Rohr beurteilt. Die Beschichtung muss der Kupferablagerung während des Eintauchens in eine Kupfersulfatlösung widerstehen, um Korrosionsschutz und langfristige Funktionsfähigkeit zu gewährleisten.

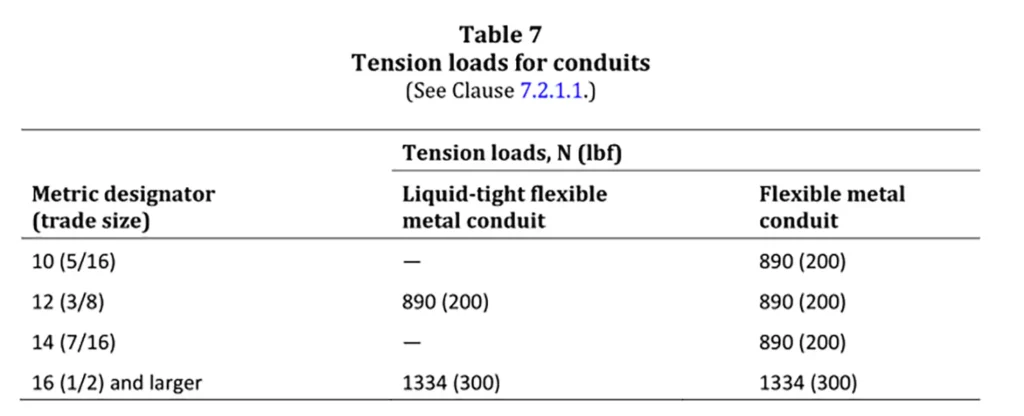

Spannungstest

Das fertige Leitungsrohr muss einer bestimmten Zugbelastung (300 lbf) standhalten, ohne sich zu öffnen oder zu trennen, wodurch seine mechanische Festigkeit unter Belastung nachgewiesen wird.

Flexibilitätstest

Das Rohr wird um eine zylindrische Oberfläche mit einem bestimmten Radius gebogen, um sicherzustellen, dass es seine strukturelle Integrität beibehält und sich nicht öffnet oder die Innenfläche freilegt.

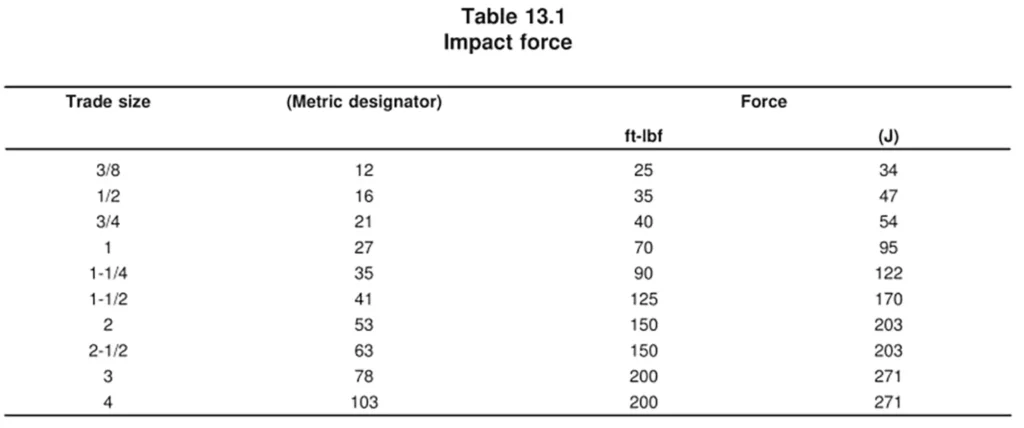

Schlagfestigkeitsprüfung (für Typen mit reduzierter Wandstärke)

Mit diesem Test wird die Fähigkeit des Schutzrohrs beurteilt, physikalischen Einwirkungen ohne Versagen standzuhalten, was für anspruchsvolle Installationsumgebungen von entscheidender Bedeutung ist.

Kennzeichnungsanforderungen

Werksidentifizierung (erforderlich, wenn der Hersteller über mehr als ein Werk verfügt):

Herstellername oder Markenzeichen.

Materialidentifizierung:

Flexible Aluminiumrohre müssen mit den Buchstaben “AL” gekennzeichnet sein.

Markierungsabstand: Nicht mehr als 12 Zoll (305 mm).

Etikett an jeder Spule:

Jede Spule aus flexiblem Stahl- oder Aluminiumrohr muss mit einem Etikett oder einer Kennzeichnung versehen sein, die Folgendes anzeigt:

a) Herstellerkennzeichnung

Name, Handelsname oder andere eindeutige Kennzeichnung.

b) Herstellungsdatum

Nach Monat und Jahr.

c) Handelsgröße

Nenngröße der Leitung.

d) Hinweis zur Steckerkompatibilität

Warnhinweis: “Nur mit Verbindern verwenden, die für diese Art von Leitungsrohr vorgesehen sind.”

Die Verpackung des Steckverbinders sollte ebenfalls gekennzeichnet sein, um die Kompatibilität anzuzeigen:

“FMC”, “FEFMC”, “ALFMC” usw., je nach Typ und Material.

CSA C22.2 Nr. 56-17 - Standard für FMC und LFMC

CSA C22.2 Nr. 56-17 ist eine Norm für flexible Metallrohre und flüssigkeitsdichte flexible Metallrohre. Sie legt die Anforderungen an deren Konstruktion, Abmessungen, Kennzeichnung und Leistungsfähigkeit fest. Hier finden Sie einige wichtige Informationen dazu.

Konstruktion und Material

FMC wird aus verzinkten Stahl- oder Aluminiumstreifen hergestellt (LFMC kann Bronze, verzinkten Stahl oder Aluminium verwenden).

Alle Streifen müssen die gleiche Dicke und Breite aufweisen.

Die Innenseite des Schutzrohrs muss glatt und frei von scharfen Kanten sein, um Beschädigungen der Drähte zu vermeiden.

Sowohl der Innen- als auch der Außendurchmesser müssen bestimmte Grenzwerte einhalten, um eine korrekte Passform und eine sichere Leiterfüllung zu gewährleisten.

Thermoplastischer Mantel (nur LFMC)

LFMC muss über eine thermoplastische Ganzkörperjacke verfügen:

Erforderliche Mindestdicke (gemäß Tabelle 4).

Der Außendurchmesser muss innerhalb der in Tabelle 5 angegebenen Grenzen liegen.

Die Jacke bietet flüssigkeitsdichten Schutz.

Kennzeichnungspflicht

Konforme FMC-Produkte müssen deutlich mit dem Namen oder der Marke des Herstellers und der handelsüblichen Größe gekennzeichnet sein.

FMC aus Aluminium muss alle 150 mm (6 Zoll) mit “AL” gekennzeichnet sein, entweder geprägt oder eingeprägt.

Für LFMC: Sollte den Aufdruck “FLÜSSIGKEITSDICHTER LEITUNGSSCHLAUCH” auf der Außenhülle tragen.,

LFMC muss mit Temperaturangaben gekennzeichnet sein, SUN RES falls angegeben.

Anforderungen an Leistungstests

FMCs werden primär auf ihre mechanische Robustheit und elektrische Durchgängigkeit unter normalen und extremen Installationsbedingungen geprüft. Folgende Tests sind erforderlich:

Spannungstest

Fertige FMC-Rohre müssen einer axialen Zugbelastung (gemäß CSA-Tabelle) über einen bestimmten Zeitraum standhalten, ohne dass sich die Windungen öffnen oder Beschädigungen auftreten. Dieser Test bestätigt, dass das Rohr Zugkräften während der Installation oder des Betriebs standhält und somit die mechanische Integrität und den Schutz der darin enthaltenen Leitungen gewährleistet.

Flexibilitätsprüfung

Flexibel ummantelte Kabel (FMC) müssen ihre mechanische Integrität bewahren, ohne dass sich ihre Windungen beim Biegen um einen vorgegebenen Dorn öffnen. Dieser Test stellt sicher, dass das Kabelrohr engen Biegungen in realen Installationen standhält, ohne seine Struktur oder Sicherheit zu beeinträchtigen. Die Prüfung erfolgt gemäß dem in CSA C22.2 Nr. 2556 beschriebenen Prüfprotokoll zur Flexibilität von armierten und metallummantelten Kabeln.

Schutzwirkung der Zinkbeschichtung

Die auf das Stahlband (für die FMC-Herstellung) aufgebrachte schützende Zinkbeschichtung muss den Korrosionsbeständigkeitstest mit Kupfersulfat (Preece-Test) bestehen. Die Norm schreibt vor, dass sich nach mehreren Tauchzyklen keine festen Kupferablagerungen bilden dürfen, um die Langlebigkeit der Leitungen in rauen oder korrosiven Umgebungen zu gewährleisten.

Zusätzlicher Test für flüssigkeitsdichte flexible Metallrohre (LFMC)

LFMC wird aufgrund seiner zusätzlichen Komponenten (wie z. B. einer thermoplastischen Außenhülle) und der vorgesehenen Verwendung unter nassen, korrosiven oder Außenbedingungen einem umfassenderen Testverfahren unterzogen. Die entsprechenden Prüfungen erfolgen gemäß CSA C22.2 Nr. 56 und verweisen auf CSA C22.2 Nr. 2556.

1. Physikalische Eigenschaften von thermoplastischen Jacken

Das Jackenmaterial muss sowohl vor als auch nach beschleunigter Alterung bestimmte Zugfestigkeits- und Dehnungsnormen erfüllen. Diese physikalischen Leistungskriterien werden gemäß den Methoden der CSA C22.2 Nr. 2556 (Abschnitt 4.2) geprüft, um sicherzustellen, dass die Außenjacke ihre Flexibilität und Festigkeit über die Zeit beibehält.

2. Verformungswiderstand

LFMC-Ummantelungen müssen unter Hitze und Druck verformungsbeständig sein. Bei einer einstündigen Belastung von 2000 g und einer Temperatur von 121 °C darf die Dicke der Ummantelung um nicht mehr als 351 µm (TP3T) abnehmen. Dies simuliert reale thermische Belastungsszenarien.

3. Optionaler Witterungsbeständigkeitstest

Bei Produkten, die als für den Außeneinsatz geeignet gekennzeichnet sind, muss die Jacke nach 1000 Stunden Xenon-Bogenlampenbestrahlung, die langfristige UV- und Witterungseinflüsse simuliert, ihre Zugfestigkeit und Dehnung gemäß 80% beibehalten.

4. Verhalten unter axialer Zugbeanspruchung

Fertige LFMC-Rohre müssen einer vorgegebenen axialen Zugkraft (basierend auf der Rohrgröße) 60 Sekunden lang standhalten, ohne dass der Mantel beschädigt wird oder sich die Metallwindungen öffnen. Dies gewährleistet die Haltbarkeit beim Einziehen oder Verlegen.

5. Korrosionsbeständigkeit der Zinkbeschichtung

Wie bei FMC müssen auch bei LFMC die Stahlbänder (sowohl vor als auch nach der Umformung) die Anforderungen an die Schutzbeschichtung gemäß dem Kupfersulfattest erfüllen, der die Wirksamkeit der Zinkschicht beim Korrosionsschutz überprüft.

6. Flexibilität bei Kälte

LFMC muss seine strukturelle Integrität beim Kaltbiegen beibehalten. Das Rohr wird bei einer festgelegten niedrigen Temperatur konditioniert und anschließend in beide Richtungen um einen Dorn gebogen. Weder im Metall noch in den Kunststoffkomponenten dürfen Risse oder Ablösungen auftreten. Dieser Kaltbiegetest bewertet das Verhalten unter realen Bedingungen bei niedrigen Temperaturen.

7. Flammwidrigkeit

LFMC muss den Flammwidrigkeitstest bestehen:

FT1 Vertikalflammenprüfung: Die Leitung muss nach fünfmaliger 15-sekündiger Flammenbestrahlung innerhalb einer Minute selbstverlöschen. Dabei dürfen nicht mehr als 25% der Markierungsanzeige verbrannt werden.

Optionaler FT4-Vertikalflammentest: Sofern zutreffend, darf die verkohlte Länge des Schutzrohrs auf einer (unbefüllten) Kabelrinne 1,5 Meter nicht überschreiten. Diese Prüfung bietet zusätzliche Sicherheit für Installationen, bei denen die Widerstandsfähigkeit gegen die Brandausbreitung von entscheidender Bedeutung ist.

8. Kältebeständigkeit

Nach der Konditionierung bei niedrigen Temperaturen (gemäß Tabelle 9 der Norm) wird LFMC einer Stoßbelastung von 40 N ausgesetzt. Das Rohr darf dabei weder reißen noch brechen und beweist somit seine Robustheit gegenüber potenziellen Belastungen im praktischen Einsatz bei Frostbedingungen.

Was sind elektrische nichtmetallische Rohre (ENT)?

Elektrische nichtmetallische Rohre (ENT) ist ein flexibles, leichtes, gewelltes Kunststoff-Kabelkanalsystem, das für die Installation elektrischer Leitungen in Wohn-, Gewerbe- und öffentlichen Gebäuden entwickelt wurde. Es dient als Schutzweg für elektrische Leiter und Kabel und bietet eine effiziente Alternative zu herkömmlichen starren oder metallischen Kabelschutzrohrsystemen.

ENT wird aus nichtmetallischen Werkstoffen, meist Polyvinylchlorid (PVC) oder anderen thermoplastischen Verbindungen, hergestellt und bietet eine einzigartige Kombination aus Langlebigkeit, Flexibilität und Korrosionsbeständigkeit. Dank seiner Wellenform lässt es sich ohne zusätzliche Werkzeuge oder Verbindungsstücke leicht biegen, was Installationszeit und Arbeitskosten reduziert.

4 Merkmale des HNO-Kanals

- Flexibles Bauen: Die gewellte Struktur von ENT ermöglicht ein einfaches Verlegen durch Wände, Böden und Decken – auch in engen oder komplexen Räumen – ohne Winkel oder Biegungen der Ausrüstung.

- Leicht: ENT ist deutlich leichter als Metallrohre und daher einfacher zu handhaben, zu transportieren und zu installieren.

- Nichtmetallisches Material: Es ist beständig gegen Korrosion, Rost und chemische Zersetzung und eignet sich daher für feuchte oder korrosive Umgebungen.

- Flammhemmend: ENT ist so konzipiert, dass es die Anforderungen an die Leistungsfähigkeit bei vertikaler Flammen- und Rauchentwicklung gemäß den einschlägigen nordamerikanischen Sicherheitsstandards erfüllt.

5 Vorteile von ENT-Leitungen

- Schnelle und einfache Installation: ENT kann mit einem Handwerkzeug zugeschnitten und ohne spezielle Biege- oder Gewindeschneidgeräte installiert werden, wodurch Arbeitszeit und Kosten reduziert werden.

- Reduzierter Materialtransport: Durch sein geringes Gewicht ist es leichter zu transportieren und auf Baustellen zu manövrieren.

- Lower Cost: Compared to metal conduit systems, ENT offers lower material and installation costs.

- Corrosion and Moisture Resistance: Ideal for damp or corrosive environments where metal conduits may degrade over time.

- Code Compliant: ENT is approved by both U.S. and Canadian standards (e.g., UL 1653 and CSA C22.2 No. 227.1) and is recognized in the National Electrical Code (NEC) and Canadian Electrical Code (CEC).

Codes and Standards for ENT Conduit

To ensure safe and compliance of ENT for electrical systems, ENT should comply to related industry standards and codes,

ENT Conduit Codes and Standards List

- Nationaler Elektrocode (NEC) – Article 362 (ENT)

- Kanadischer Elektrokodex (CEC) – Section 12-1500 to 12-1514 (ENT)

- UL 1653 / CSA C22.2 No.227.1 – Safety Standard for Electrical Nonmetallic Tubing

NEC Article 362 - Electrical Nonmetallic Tubing (ENT)

NEC Article 362 covers the requirements for ENT, a pliable, corrugated, nonmetallic raceway used for electrical installations. According to Section 362.1, this article outlines the use, installation, and construction specifications for ENT and associated fittings. Importantly, Section 362.6 mandates that ENT and its fittings must be listed, ensuring they meet recognized safety and performance standards.

Erlaubte Verwendungen

ENT is permitted in various applications, provided specific conditions are met:

- Building Height Restrictions: In buildings not exceeding three floors above grade, ENT can be used for exposed or concealed work, as long as it’s not prohibited by Section 362.12.

- Concealed Installations: In any building, regardless of height, ENT is allowed when concealed within walls, floors, and ceilings that provide a thermal barrier with at least a 15-minute finish rating.

- Fire Protection Exception: If an approved automatic fire protective system is installed on all floors, ENT may be used exposed or concealed in buildings exceeding three floors above grade.

- Concrete Encasement: ENT can be encased in poured concrete or embedded in a concrete slab on grade, provided fittings identified for this purpose are used.

- Nassbereiche: ENT is permitted in wet locations when installed in concrete slabs on or below grade, using fittings listed for the purpose.

- Temperaturüberlegungen: Conductors or cables rated at a temperature higher than the listed temperature rating of ENT may be installed, provided they are not operated at a temperature exceeding the ENT’s rating.

Nicht zulässige Verwendungen

ENT is not suitable for certain environments and applications:

- Gefahrenbereiche: ENT is prohibited in hazardous (classified) locations unless permitted by other NEC articles.

- Support of Equipment: ENT cannot be used to support luminaires or other equipment.

- High Ambient Temperatures: ENT should not be used where ambient temperatures exceed 50°C (122°F) unless listed otherwise.

- Direct Earth Burial: ENT is not permitted for direct burial in the earth.

- Exposed Locations: ENT is generally not allowed in exposed locations, with specific exceptions outlined in Section 362.10.

- Theaters and Similar Locations: ENT is restricted in theaters and similar venues, except as provided in Sections 518.4 and 520.5.

- Sunlight Exposure: ENT must not be used where exposed to direct sunlight unless identified as sunlight resistant.

- Körperlicher Schaden: ENT is unsuitable for areas where it would be subject to physical damage.

Sizing and Fill Requirements

- Minimum and Maximum Sizes: ENT trade sizes range from ½” (metric 16) to 2½” (metric 63)。

- Conductor Fill: The number of conductors or cables in ENT must comply with Chapter 9, Table 1 of the NEC for allowable percentage fill (362.22).

Construction Specifications

- Materialbedarf: ENT must be made of material that does not exceed the ignitability, flammability, smoke generation, and toxicity characteristics of rigid (nonplasticized) polyvinyl chloride.

- Markierung: ENT must be clearly and durably marked at least every 3 meters (10 feet) as required in Section 110.21(A). The type of material should also be included in the marking.

CEC Requirements for ENT Conduit

In Canada, the use and installation of Electrical Nonmetallic Tubing (ENT) is regulated under Section 12 of the Canadian Electrical Code (CEC), Part I, specifically Rules 12-1500 to 12-1514. These requirements govern permitted uses, restrictions, installation practices, and safety provisions.

Permitted Uses

ENT is permitted in the following conditions, subject to compliance with general wiring rules:

Unterirdische Anlagen:

ENT may be used underground, including burial depth, mechanical protection, and backfilling.

Exposed or Concealed Locations:

ENT is suitable for both exposed and concealed installations within buildings, provided other CEC provisions are met.

Restrictions on Use

ENT shall not be used in locations where it may be subject to physical damage, unless adequate mechanical protection is provided. This includes areas susceptible to impact during or after construction.

Unterstützt

ENT must be securely fastened in place using approved methods:

Support must be placed within 1 meter of each outlet box, junction box, cabinet, coupling, or fitting.

The maximum spacing between supports is 1 meter.

Anzahl der Leiter

The conductor fill capacity inside ENT must comply with Rule 12-910, which specifies allowable conductor quantities based on cross-sectional area and conductor insulation types. Overfilling the conduit can lead to overheating and noncompliance with ampacity derating rules.

Temperature Limitations

ENT has temperature-based installation limitations:

- ENT must not be used in areas where the tubing may be exposed to temperatures exceeding 75°C under normal operating conditions.

- Higher-temperature rated insulated conductors (above 75°C) may be used, but ampacity must be limited to that of 90°C rated conductors, regardless of the conductor’s rating.

Connections and Couplings

Above-ground Joints:

When ENT is joined or connected to fittings, boxes, or cabinets, only fittings specifically designed for ENT are permitted.

Underground Joints:

When used underground, ENT couplings must be solvent-cemented using a suitable cement to ensure moisture resistance and mechanical strength.

Support of Equipment

ENT is not permitted to support electrical equipment such as luminaires, boxes, or cabinets. All equipment must be supported independently to avoid structural stress on the tubing.

Bonding Continuity

ENT is a non-conductive raceway, and therefore, a separate bonding (grounding) conductor must be installed in accordance with Rules to ensure electrical continuity and fault current return path.

UL1653 / CSA C22.2 No.227.1 - Standards for ENT

Electrical Nonmetallic Tubing (ENT) is manufactured to meet rigorous safety, mechanical, and material performance requirements under UL 1653 and CSA C22.2 No. 227.1. These harmonized North American standards ensure that ENT products are safe for use in building wiring systems across the U.S. and Canada.

Construction and Material Requirements

Non-metallic and corrugated, allowing for flexibility during installation.

Made from thermoplastic materials such as PVC or polypropylene, formulated to meet flame resistance, mechanical strength, and temperature performance requirements.

ENT is used in a ambient temperature of 50°C, if used in attics, it should have a relative thermal index of 60°C.

Maße

Here’s a brief overview of the most critical performance tests required by UL1653 / CSA C22.2 No.227.1:

Vertical Flame Test

Assesses ENT’s flame-retardant capability. The tubing must self-extinguish and limit flame spread when subjected to a vertical burn test.

Biegeprüfung

Ensures the tubing retains structural integrity and does not crack when bent to a specified radius at room temperature.

Deflection Test

Measures deformation under applied load. ENT must resist excessive flattening when pressure is applied.

Aufpralltest

Verifies toughness by dropping a weight onto the tubing at both room and cold temperatures. ENT must not crack or shatter.

Cold Bend Test

Conducted at low temperatures (typically -20°C), this test checks for brittleness. ENT must remain flexible and unbroken.

Spannungstest

Ensures that fittings and conduit connections resist pullout forces typical in installation conditions.

Steifigkeitstest

Evaluates mechanical rigidity to prevent sagging or collapse during installation and operation. In Canada, the ENT should have a minimum stiffness of 300 kPa at 5% deflection. In the U.S. there’s no requirement specified.

For detailed descriptions, pass criteria, and test procedures, please refer to our article: ENT Tubing for code compliance and test items.

FMC vs. ENT: A Comprehensive Comparison

Choosing the right type of conduit, Flexible Metal Conduit (FMC) or Electrical Nonmetallic Tubing (ENT), depending on several key factors including application environment, mechanical protection requirements, code compliance, ease of installation, and cost.

Both FMC and ENT serve similar functions in protecting and routing electrical wiring, but their materials, construction, and performance characteristics differ significantly. Understanding these differences is essential to selecting the most suitable solution for your specific project.

The following comparison table outlines the critical distinctions between FMC and ENT in terms of materials, flexibility, environmental resistance, fire performance, strength, installation needs, and typical applications.

Besonderheit | FMC | HNO |

Material | Verzinkter Stahl oder Aluminium | aus PVC |

Flexibilität | High; bends easily, but requires more effort than ENT | Very high; easily bends by hand without tools |

Korrosionsbeständigkeit | Moderate; better with coated FMC or aluminum | Excellent; inherently non-corrosive |

Mechanischer Schutz | Superior; provides robust protection against physical damage | Limited; needs extra protection if exposed to damage |

Fire Performance | Inherently fire-resistant (high melting point, non-combustible) | Fire resistant, flame retardant, self-extinguishing (moderate) |

Installation | Relatively easy; requires cutting tools (hacksaw/grinder) and sometimes benders | Easier; hand-bendable, simple cutting tools, snap-on fittings |

Bonding/Grounding | Metal body can serve as ground if listed | Requires separate bonding conductor |

Gewicht | Schwerer | Leicht |

Kosten | Higher material and labor cost | Kostengünstiger |

Normen und Standards | NEC, ECE, UL 1, CSA C22.2 No.56 | NEC, CEC, UL 1653, CSA C22.2 No.227.1 |

Häufige Anwendungen | Dry locations, motor leads, vibration-prone areas | Concrete slabs, walls, ceilings, residential and commercial wiring |

FMC or ENT: Making the Right Choice for Your Project

When selecting between Flexible Metal Conduit (FMC) and Electrical Nonmetallic Tubing (ENT), it’s essential to go beyond just code compliance. The right choice depends on a careful balance of site-specific conditions, installation goals, performance needs, and future adaptability.

1. Environmental Conditions

- Wet or dry locations: The installation environment is the first and most decisive factor. In dry, interior locations, both FMC and ENT are viable options. However, when dealing with wet, damp, or outdoor conditions, standard FMC is not suitable—Liquidtight Flexible Metal Conduit (LFMC) is required in such cases. ENT, while moisture-resistant, typically cannot be used in direct burial or continuously wet outdoor environments, unless specially rated.

- Exposed and concealed: Concealment and exposure also matter. FMC is permitted in both exposed and concealed areas. ENT, by contrast, must be concealed in buildings taller than three stories, per NEC requirements, and may only be used in exposed areas of smaller buildings if not subject to physical damage.

- Temperature and Chemical: Temperature and chemical exposure are further considerations. FMC, with its metallic construction, withstands temperature extremes and harsh environments better. ENT, made from PVC, can degrade above 50°C unless listed otherwise and may deform under sustained heat loads, but still offers good chemical resistance for many indoor applications.

2. Mechanical Protection

- Mechanical Durability: When it comes to mechanical durability, FMC has a clear advantage. Its metal construction makes it well-suited for areas with risk of impact, vibration, or abrasion, such as commercial kitchens, industrial facilities, or locations near machinery. ENT is more flexible but offers limited protection, making it ideal for concealed runs in residential or commercial walls where physical threats are minimal.

- Vibration: Vibration resistance is another critical area where FMC excels. Its helical structure helps absorb movement, making it ideal for connections to motors and vibrating equipment.

- EMI Shielding: Additionally, FMC provides electromagnetic interference (EMI) shielding, a key requirement in applications involving sensitive electronics or data communication systems. ENT, being non-metallic, offers no such protection.

3. Cost, Labor, and Maintenance

Cost evaluations must go beyond just the price of conduit per foot. ENT offers faster installations, with snap-in fittings and hand-bendability reducing labor time dramatically. It’s particularly effective in high-volume or repetitive applications like residential or office construction, where labor savings can outweigh material costs.

On the other hand, FMC’s higher material and labor costs reflect its robustness. For environments that demand greater resilience and fire resistance, the additional investment often pays off in reduced risk and lower long-term maintenance.

Maintenance needs also diverge: ENT is corrosion-proof and largely maintenance-free. FMC is corrosion-resistant but may require inspection and possible replacement over time in corrosive or damp environments.

4. Understand the Code

Regardless of material performance, all installations must meet the National Electrical Code (NEC) and any local amendments. For example:

ENT is not permitted in plenum spaces or hazardous environments.

FMC must meet bonding and grounding requirements, particularly in power distribution applications.

Engaging early with the Authority Having Jurisdiction (AHJ) ensures that material choices will pass inspection and that any special-use conditions are accounted for. Some inspectors may scrutinize markings or listings more closely than others, so proactive planning pays off.

5. Plan for the Future

In a world where system modifications and technology upgrades are frequent, future-proofing conduit infrastructure is a smart move. ENT’s flexibility and pull-through design make it easier to add or re-route wiring, minimizing downtime during upgrades. This makes it a strong contender for tenant spaces, education, or healthcare facilities, where adaptability is key.

FMC, while less flexible once installed, still supports cable changes and upgrades—especially if installed with accessible junction points.

5 Common Installation Mistakes and Best Practices

Whether working with Flexible Metal Conduit (FMC) or Electrical Nonmetallic Tubing (ENT), proper installation is essential for electrical safety and long-term system performance. Despite their differences in material and flexibility, both conduit types are vulnerable to common installation mistakes. Below, we explore these pitfalls and outline best practices that ensure code compliance, reliability, and efficiency.

Profi-Tipps: Möchten Sie mehr erfahren über conduit fill, cutting ENT, and pull wiring tips for ENT conduit? You can click the link above to read our previous article.

1. Avoiding Incorrect Sizing and Overfilling

- Choosing the right size: Selecting the correct conduit size is more than a matter of convenience, it’s a critical safety consideration. Undersized conduits restrict airflow around conductors, increasing the risk of overheating and making wire pulling labor-intensive. On the other hand, unnecessarily large conduit may increase project costs and complicate fittings and support systems.

- Fill Capacity: Another frequent issue is overfilling, where too many wires are packed into the conduit. This not only makes installation harder but also poses a real fire hazard due to reduced heat dissipation. Best practice dictates always referring to NEC fill tables to determine proper sizing based on conductor count and gauge. For general guidance, keeping conduit fill below 40% for multi-wire installations strikes a balance between safety, ease of maintenance, and future upgrades.

2. Proper Support and Secure

FMC and ENT, though flexible, require structured support. Without it, conduits can sag, shift, or even become damaged, putting both the conduit and internal wiring at risk. Secure anchoring at proper intervals maintains alignment, reduces mechanical stress, and preserves system integrity over time.

The National Electrical Code provides clear guidelines for support spacing. FMC typically must be supported every 4.5 feet and within 12 inches of termination points. ENT requires tighter control – support every 3 feet and near ends. Using appropriate clamps, straps, or hangers matched to the conduit material is crucial to prevent loosening, movement, or abrasion in active environments.

Support according to you local codes.

3. Bending Limits

Both FMC and ENT are valued for their flexibility, but that doesn’t mean bending them is without limits. Improper bending—such as tight corners or excessive cumulative angles—can lead to pinched conductors, insulation breakdown, and increased pulling resistance. These issues often translate into costly delays or failures down the line.

To avoid these outcomes, installers should respect the minimum bend radius, typically no less than three times the conduit diameter, and limit total bend angles in a single run to 360 degrees. FMC usually requires a mechanical bender for clean, consistent bends, while ENT can be bent manually, though still with care and control. The goal is smooth, gradual curves that support wire movement without stressing materials.

4. Addressing Environmental Factors

Conduit failure often stems from installing products in environments they weren’t designed to withstand. For example, using standard FMC in damp or wet areas can accelerate corrosion, while exposing ENT to direct sunlight or underground conditions without proper ratings may lead to cracking or deformation.

A key best practice is aligning conduit type with site conditions from the start. For wet locations or outdoor use, Liquid-tight FMC is the proper choice due to its sealed jacket. Standard ENT performs best indoors or within concrete slabs, where it’s protected from UV rays and water. Installers should also be mindful of ambient temperature ranges and ensure all fittings are adequately sealed to prevent moisture ingress.

5. Ensuring Proper Connections and Grounding

Even with the right conduit and layout, poor connections can undermine the entire system. Loose fittings can expose wires, interrupt continuity, or introduce vibration damage. For metallic conduit like FMC, grounding is especially critical to prevent shock hazards and meet code requirements.

All fittings should be listed and compatible with the conduit material, and connections must be tightened thoroughly. For FMC, continuity must be maintained across joints, and proper bonding techniques used to meet NEC Article 250 standards. ENT, being non-metallic, does not conduct electricity, so any required equipment grounding must be handled by running a separate ground conductor within the tubing.

Abschluss

Flexible Metal Conduit (FMC) and Electrical Nonmetallic Tubing (ENT) are essential components in modern electrical systems, each offering unique advantages for specific applications. FMC provides rugged protection with grounding capabilities, making it ideal for areas where mechanical strength and EMI shielding are required. ENT, on the other hand, excels in lightweight, easy-to-install scenarios such as residential or concrete-encased runs.

However, the benefits of these conduit systems can only be fully realized through proper product selection, installation, and adherence to code requirements. Missteps, such as improper sizing, inadequate support, poor bending practices, or misapplication in unsuitable environments can compromise not only the functionality of the system but also safety and code compliance.

By understanding their characteristics, following local guidelines, and applying best practices in the field, installers can ensure that both FMC and ENT deliver long-term performance, durability, and safety. Whether in new construction or retrofit projects, investing in quality materials and precision workmanship pays off in reduced maintenance, greater electrical reliability, and peace of mind.

As electrical infrastructure continues to evolve, particularly with the expansion of energy-efficient and smart systems, knowing when and how to use FMC and ENT will remain a crucial skill for electricians, engineers, and project managers alike.

FAQs

Was ist ein FMC-Rohr?

FMC steht für Flexible Metal Conduit (flexibles Metallrohr). Es handelt sich um ein elektrisches Schutzrohr aus spiralförmig gewickeltem Metallband, das die flexible Verlegung von elektrischen Leitungen in engen oder komplexen Räumen ermöglicht. FMC wird häufig in gewerblichen und industriellen Umgebungen eingesetzt, wo Vibrationen oder Bewegungen auftreten können oder wo das Schutzrohr um Hindernisse herumgeführt werden muss.

Wie schneidet man FMC-Rohre?

To cut FMC conduit, follow these steps:

- Measure and mark the desired length using a measuring tape and marker.

- Use a rotary tool (like a hacksaw or specialized FMC cutter) to cut along the marked line.

- Deburr the cut ends using a reaming tool or pliers to remove sharp edges.

- Insert an appropriate connector to ensure a secure and code-compliant installation.

Kann FMC als Masse verwendet werden?

Yes, FMC can serve as an equipment grounding conductor (EGC) if it meets the conditions outlined in NEC Article 250.118(5). Specifically:

The FMC must be continuous and securely fastened.

It must have appropriate fittings listed for grounding.

The total length and conductor size must comply with the NEC grounding provisions.

Was ist ein HNO-Kanal?

ENT (Elektrischer nichtmetallischer Schlauch) ist ein flexibler, nichtmetallischer Kabelkanal aus PVC. Er ist leicht, schwer entflammbar und für die einfache Installation in Wänden, Böden und Decken konzipiert. ENT wird hauptsächlich in Wohn- und Gewerbegebäuden eingesetzt.

Wann sollte ein HNO-Leitungsschlauch verwendet werden?

Use ENT conduit when:

Flexibility is needed for bends without fittings.

The installation is in dry, indoor locations, such as within walls or poured concrete.

Non-metallic, corrosion-resistant properties are desired.

A lightweight, labor-saving alternative to EMT or PVC is preferred.

Kann ein HNO-Leitungsschlauch im Freien verlegt werden?

Im Allgemeinen nein. ENT wird häufig in Wänden, Böden, Decken oder in Betonwänden verwendet. Es kann jedoch auch im Außenbereich eingesetzt werden, sofern es UV-Schutzmittel enthält und vom Hersteller sowie den geltenden Vorschriften zugelassen ist. Dabei ist darauf zu achten, dass es nicht über längere Zeit direkter Sonneneinstrahlung oder mechanischen Beschädigungen ausgesetzt wird.

Ist die ENT-Leitung wasserdicht?

Nein, ENT ist nicht wasserdicht. Es ist feuchtigkeitsbeständig, wird aber generell für trockene Umgebungen empfohlen und ist nicht für den Einsatz unter Wasser oder direkten Wasserkontakt geeignet. Für nasse oder feuchte Umgebungen sollten stattdessen PVC-Rohre oder flüssigkeitsdichte flexible Schutzrohre (LFMC) verwendet werden.

Ist der Plenumraum für HNO-Leitungen zertifiziert?

No, ENT is not plenum rated unless it is:

Specifically tested and listed for use in plenum spaces.

Installed according to manufacturer guidelines and local fire codes.

In general, use metallic conduit or plenum-rated alternatives in air-handling spaces.