Inhaltsverzeichnis

Teilen Sie dieses Bild auf Ihrer Site

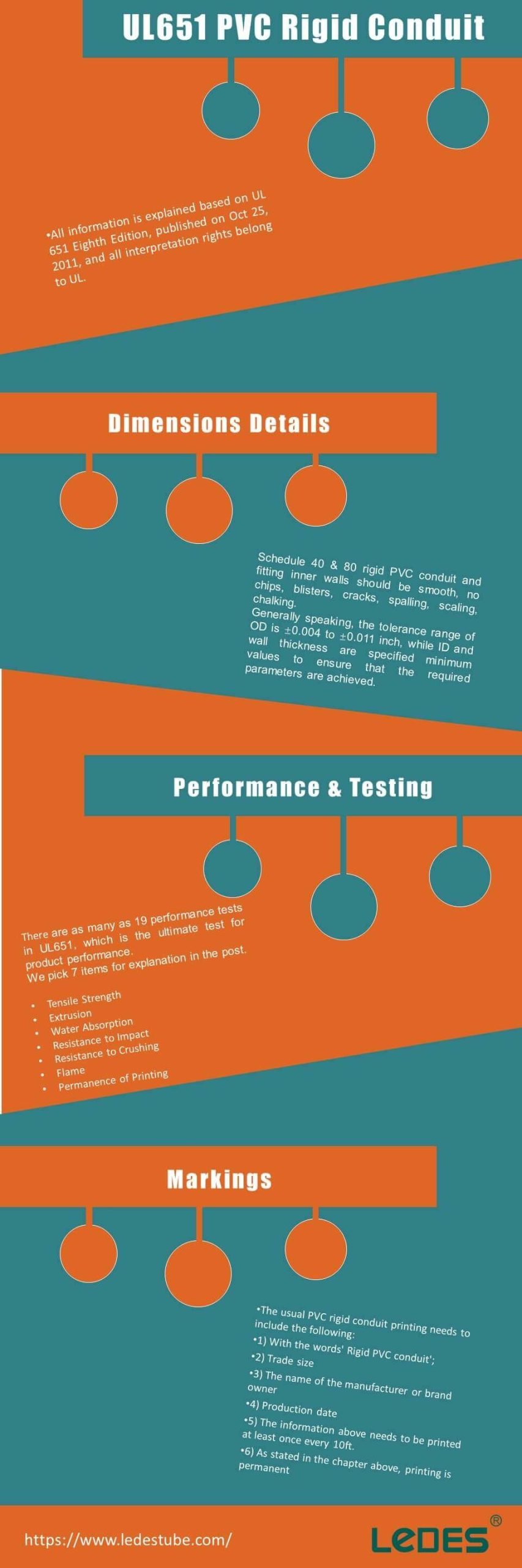

Alle Informationen basieren auf der 8. Ausgabe von UL 651, veröffentlicht am 25. Oktober 2011, und Alle Auslegungsrechte liegen bei UL.

Schedule 40 & 80, Typ EB und A, extrudierte Hart-PVC-Rohre und -Verbindungsstücke. UL651 gilt für zugehörige Verbindungsstücke, einschließlich Winkelstücke, Kupplungen, Adapter, Dehnungs-, Dehnungs- und Ablenkungsstücke, Ablenkungsverbindungen und starre Rohrverbindungsstücke für den Bau. Das UPVC-Material muss jedoch die relevanten Anforderungen von ASTM 1784 erfüllen.

Die relevanten Normen von UL 651 decken die relevanten Normen in NEC (National Electrical Code) und NFPA 70 ab. Rohre und Armaturen aus starrem PVC gemäß Schedule 40 und 80 können für den Innen- und Außenausbau oder für den Einsatz im Freien verwendet werden. Sie müssen vor Sonnenlicht und den Auswirkungen von schlechtem Wetter geschützt werden und können direkt in Beton verwendet werden.

Rohr und Anschlussstück aus starrem PVC gemäß Schedule 40 und 80 kann bei 50°C (122°F) bis 75°C (167°F) verwendet werden

Funktioniert einwandfrei und kann für Verdrahtungsanforderungen bis 90 °C (194 °F) verwendet werden.

Bei sauberen Recyclingmaterialien oder Mischmaterialien müssen die Hersteller sicherstellen, dass die entsprechenden Normen wie UL746D und UL-bezogene Normen eingehalten werden.

Hier möchten wir unsere Ansichten zum Ausdruck bringen. Obwohl aus Gründen des Umweltschutzes die Verwendung von Recyclingmaterialien oder eine Mischproduktion die Verschwendung von Rohstoffen reduzieren kann, besteht der Nachteil darin, dass dies zu einer Leistungsminderung führt.

Dann wird es eine Situation geben, in der viele Produkte auf dem Markt behaupten, nach den entsprechenden UL-Standards zertifiziert zu sein. Tatsächlich verfügen sie auch über Konformitätszertifikate. In Bezug auf die Leistung gibt es jedoch tatsächlich einen Rückgang, beispielsweise bei der Dehnungsfestigkeit.

Rohre und Armaturen aus starrem PVC der Klasse 40 und 80 sind beständig gegen übliche korrosive Einflüsse, einschließlich Laugen, Flusssäure und Chromsäuredämpfen und -nebeln, sowie Beizen und Galvanisieren und erfüllen die Anforderungen der Benutzer in diesen industriellen Szenarien.

Die Innenwände von starren PVC-Rohren und -Fittings der Klasse 40 und 80 sollten glatt sein und es sollte keine Gefahr von Graten bestehen, die die Drähte beschädigen könnten. Außerdem sollten sich auf der Außenfläche des Rohrs keine Absplitterungen, Blasen, Risse, Abplatzungen, Abschuppungen, Kreideablagerungen oder andere Defekte befinden.

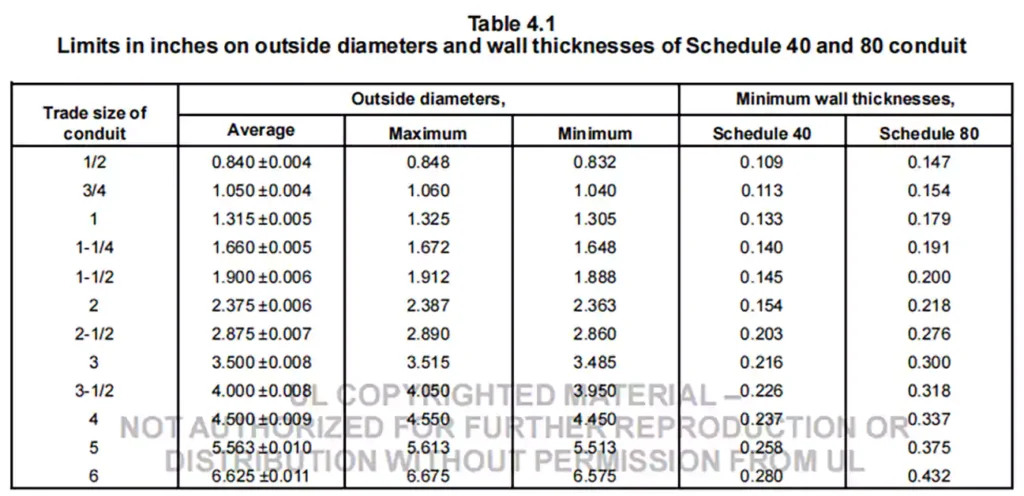

Der Rohrkörper muss die Ordinate vertikal halten und darf keine Gewinde haben. Verwenden Sie zum Messen einen Mikrometer oder eine konische Hülsenlehre. Die Skala muss auf 0,001 Zoll oder 0,01 mm genau sein und die Messgenauigkeitsabweichung sollte ±1% nicht überschreiten. Die gemessenen Abmessungen müssen den relevanten angegebenen Abmessungen entsprechen. Die relevanten Daten enthalten bereits den Toleranzbereich. Die einzuhaltenden Abmessungen umfassen Außen-, Innen- und Wandstärke. Darüber hinaus müssen Sie wie bei Kupplungen die Länge, die Sockeltiefe usw. messen.

Die Größenanforderungen für starre PVC-Rohre der Schedule 40 und 80 sind in Tabelle 4.1 genau beschrieben. Im Allgemeinen beträgt der Toleranzbereich des Außendurchmessers ±0,004 bis ±0,011 Zoll, während Innendurchmesser und Wandstärke festgelegte Mindestwerte sind, um sicherzustellen, dass die erforderlichen Parameter erreicht werden.

Für Typ A und EB ist die grundlegende Methode ähnlich. Der Unterschied besteht darin, dass in dieser Version der Außendurchmesser und die Wandstärke von Typ EB lauten: „Zusätzliche Anforderungen werden hinzugefügt, wenn diese Größen als akzeptabel erachtet werden.“

Für die Qualitätsanforderungen an Zubehör hat UL651 auch einige Vorschriften, wie z. B. eine glatte Innenwand ohne Grate, die die Bewegung der Drähte nicht beeinträchtigen kann. Es sind keine Ablagerungen, Blasen, Risse, Abblättern, Abschuppung, Pulverisierung oder andere Defekte zulässig.

UL 651 gibt außerdem die Maximal- und Minimalwerte für Länge, Wandstärke, Muffendurchmesser und andere Parameter für alle Zubehörteile an, die zu starren Leitungen passen. Beispielsweise beträgt bei Kupplungen für Leitungen vom Typ EB und A unter der Bedingung einer Handelsgröße von 1/2 bis 6 Zoll die durchschnittliche Toleranz des Innendurchmessers am inneren Ende der Muffe ±0,008 bis ±0,014 Zoll, während die durchschnittliche Toleranz des Innendurchmessers am Eingang der Muffe ±0,015 bis ±0,023 Zoll beträgt. Die Größenanforderungen sind in der entsprechenden Tabelle angegeben.

Es gibt auch einige spezielle, die wir hier kurz auflisten. Beispielsweise muss bei einem Gewindeadapter, der für PVC-Draht und -Rohr mit Gewinde geeignet ist, das Gewinde klar und sauber sein und die Größe muss den Anforderungen von ASME B1.20.1-1983 entsprechen. Gleichzeitig sollte der Gewindeanschluss ausreichend Feldstärke haben und den Biegetest bestehen.

Da es zu viel Zubehör gibt, werden wir es hier nicht auflisten.

Es gibt nicht weniger als 19 Leistungstests in UL651, dem ultimativen Test für die Produktleistung. Wir wählen die folgenden Punkte zur Erläuterung aus:

- Zugfestigkeit

- Extrusion

- Wasseraufnahme

- Widerstandsfähigkeit gegen Stöße

- Widerstand gegen Quetschen

- Flamme

- Sonnenlichtbeständigkeit

- Schedule 40 und 80 zur Verwendung mit 90°C-Draht

- Beständigkeit des Drucks

Das Hauptziel dieses Tests ist die Bestimmung der Zugfestigkeit sowohl gealterter als auch ungealterter Proben von Hart-PVC-Rohren. Die gealterten Proben müssen mindestens 95 % der Zugfestigkeit ihrer ungealterten Gegenstücke aufweisen, um die Konformitätsanforderungen zu erfüllen.

- Aus dem fertigen Rohr werden sechs Proben mit spezifischen Abmessungen basierend auf dem Rohrtyp geschnitten.

- Die Messungen, einschließlich Wandstärke und Durchmesser, werden mit Präzisions-Mikrometer-Messschiebern mit einer Mindestgenauigkeit von 0,0001 Zoll (0,001 mm) durchgeführt.

- Die Leitung muss vor dem Test sauber sein und eine kontrollierte Temperatur von 23,0 ± 2,0 °C (73,4 ± 3,6 °F) aufweisen.

- Alterungsprozess: Drei Proben werden 168 Stunden lang in einem Umluftofen bei 113,0 ± 1,0 °C (235,4 ± 1,8 °F) gelagert und anschließend in ruhender Luft abgekühlt.

- Zugversuch:

- Die sechs Proben (drei gealterte und drei ungealterte) werden innerhalb von 16 bis 96 Stunden nach der Alterung getestet.

- Um ein Quetschen während des Tests zu verhindern, wird ein Metallstopfen eingesetzt.

- Jede Probe wird auf einer motorbetriebenen Maschine einer Zugkraft ausgesetzt, wobei sich die Griffe mit einer kontrollierten Geschwindigkeit von 1/2 ± 1/8 Zoll (10,0 ± 2,5 mm) pro Minute trennen.

- Die maximale Belastung vor dem Versagen wird aufgezeichnet.

- Die Zugfestigkeit wird berechnet, indem die maximale Belastung durch die Querschnittsfläche geteilt wird.

- Um die Einhaltung der UL651-Anforderungen sicherzustellen, wird die durchschnittliche Zugfestigkeit gealterter und ungealterter Proben verglichen:

Zeitplan 40 und 80: Mindestens 5.000 psi (34,5 MN/m²).

Typ A & EB: Mindestens 4.000 psi (27,6 MN/m²).

- Die gealterten Proben müssen mindestens 95% der Zugfestigkeit der ungealterten Proben behalten.

Simulieren Sie das Extrudieren von PVC-Rohren mit wasserfreiem Aceton, um unvollständige Verschmelzungen zu beobachten und zu testen. Prüfen Sie generell, ob nach dem Einweichen große Bereiche mit Abblättern, Rissen oder anderen Problemen auftreten, und ob das Produkt den Standardanforderungen entspricht. Dies ist ein hervorragender Test für die Rohstoffqualität und den Produktionsprozess von PVC-Kathetern.

UL651 fordert, dass nach der Fertigstellung PVC-Rohr wird 24 Stunden lang in destilliertem Wasser eingeweicht, die Wasseraufnahme darf 0,50% seines Gewichts nicht überschreiten. Das ist sehr leicht zu verstehen. Wenn wir PVC-Rohre im Boden vergraben, werden sie zwangsläufig durch die Feuchtigkeit im Boden beeinträchtigt. Wenn das PVC-Rohr zu viel Wasser aufnimmt und aufquillt, quillt die Rohrverbindung auf und verformt sich, was zu einer schlechten Abdichtung führt und dazu, dass die Drähte nicht so geschützt sind, wie sie sein sollten.

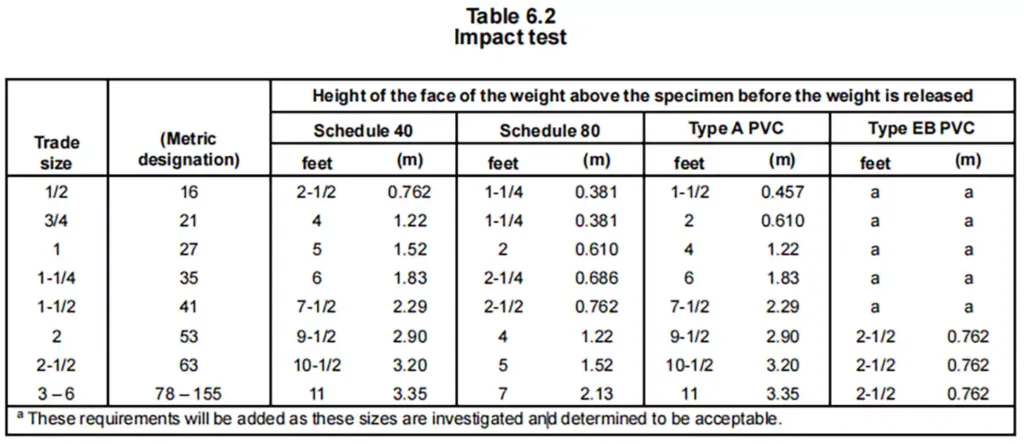

Der in UL 651 beschriebene Schlagfestigkeitstest bewertet die Fähigkeit von Hart-PVC-Rohren, physischen Stößen standzuhalten, ohne über ein akzeptables Maß hinaus zu reißen oder zu reißen. Dieser Test ist entscheidend für die Beurteilung der Haltbarkeit und mechanischen Festigkeit von Rohren unter realen Bedingungen und stellt sicher, dass sie auch bei plötzlicher Krafteinwirkung oder Aufprall intakt und funktionsfähig bleiben.

- Zehn 6-Zoll (150 mm) große Proben werden aus fertigen Längen von Hart-PVC-Rohren jeder Handelsgröße geschnitten.

- Die Proben müssen frei von Rissen, Brüchen oder anderen Mängeln vor dem Testen.

- Die Proben werden in Luft bei einer Temperatur von konditioniert 23,0 ±2,0 °C (73,4 ±3,6 °F) für mindestens 4 Stunden um einheitliche Testbedingungen zu gewährleisten.

- Jede Probe wird auf eine solide, flache Stahlplatte das ist zumindest 13 mm dick und in horizontaler Position fest verankert.

- A Stahlgewicht, in Form eines massiven, geraden Kreiszylinders mit flacher Aufprallfläche und abgerundeten Kanten, wird aus einer festgelegten Höhe auf die Probe fallen gelassen.

- Die Aufprallbedingungen hängen vom Leitungstyp ab:

Anhang 40, Typ A und Typ EB:

Gewicht: 9,1 kg

Zylinderdurchmesser: 2 Zoll (51 mm)

Anhang 80:

Gewicht: 34 kg

Zylinderdurchmesser: 6 Zoll (150 mm)

- Der flache Seite des Gewichts trifft die Mitte der Probe über den Durchmesser und entlang der Längsachse, wodurch eine standardisierte Schlagkraft gewährleistet wird.

- Es gibt einen Mechanismus, der das Gewicht sicherstellt schlägt nur einmal zu pro Test.

- Das starre PVC-Rohr besteht den Test nicht wenn mehr als drei von zehn Proben entwickeln einen Riss oder Riss länger als 1/32 Zoll (0,8 mm) entlang der Außenfläche.

- Wenn sieben oder mehr Proben intakt bleiben oder Risse/Brüche innerhalb der zulässigen Grenzen entwickeln, die Leitung besteht den Test.

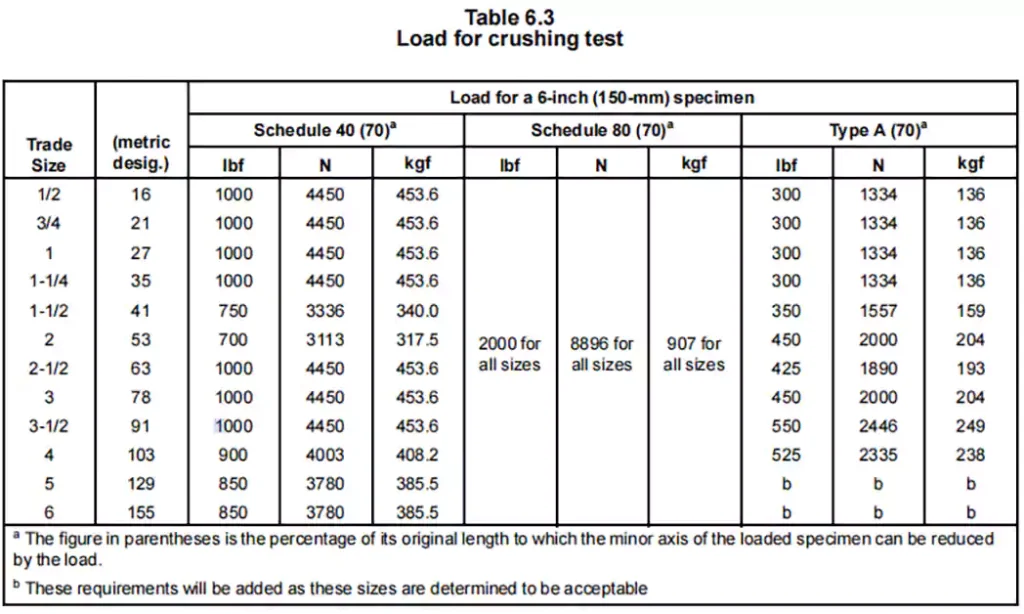

Der Druckfestigkeitstest bewertet die Fähigkeit von Hart-PVC-Rohren, äußerem Druck ohne nennenswerte Verformung oder strukturelles Versagen standzuhalten. Dieser Test stellt sicher, dass die Rohre ihre Integrität unter Druckkräften behalten, was für ihre Leistung in unterirdischen, ummantelten oder freiliegenden Installationen, bei denen sie hohen Belastungen ausgesetzt sein können, unerlässlich ist.

Durch die Simulation realer Bedingungen wird sichergestellt, dass sich das Rohr unter bestimmten Belastungen nicht knickt oder übermäßig verformt. Ein wichtiges Kriterium für das Bestehen des Tests ist, dass die Nebenachse des Innendurchmessers vor der Belastung nicht weniger als 70 % des ursprünglichen Durchmessers beträgt.

Dieser Test unterscheidet sich vom Schlagfestigkeitstest, da das PVC-Rohr in den Boden oder die Wand eingebettet ist und lange Zeit unter Druck steht. Bei diesem Test wird die Druckfestigkeit des PVC-Rohrs unter Druckeinwirkung getestet, die sich auch auf Faktoren der Langlebigkeit auswirkt.

Der Flammtest nach UL 651 bewertet die Feuerbeständigkeit von starren PVC-Rohren der Typen Schedule 40 und Schedule 80, um sicherzustellen, dass sie im Brandfall keine Flammen enthalten oder verbreiten. Dieser Test soll bestätigen, dass die Leitung schnell selbstverlöschend ist und nicht zur Entzündung nahegelegener brennbarer Materialien beiträgt.

Während des Tests wird die Leitung einer 60 Sekunden Flammenanwendung, wiederholt dreimal, mit einem 30-Sekunden-Intervall zwischen jeder Belichtung. Der Kanal muss innerhalb von 5 Sekunden aufhören zu brennen nach jeder Flammenanwendung und darf keine brennenden Partikel freisetzen, die umliegende Materialien entzünden könnten. Wenn das Rohr diese Kriterien nicht erfüllt, gilt es als ungeeignet für Anwendungen, bei denen der Brandschutz eine Rolle spielt.

Dieser Test simuliert, ob das PVC-Rohr Schedule 40 & 80 bei Brandgefahr maximalen Schutz bietet. Wenn das Rohr eine ausgezeichnete Flammhemmung aufweist, kann dies sicherstellen, dass die Drähte im Rohr intakt bleiben, wenn die offene Flamme gelöscht wird, sodass kein schwererer Unfall verursacht wird.

Der Sonnenlichtbeständigkeitstest nach UL 651 bewertet die Fähigkeit von starren PVC-Rohren der Typen Schedule 40 und Schedule 80, längerer UV-Bestrahlung ohne nennenswerte Verschlechterung standzuhalten. Da elektrische Außeninstallationen oft direkter Sonneneinstrahlung ausgesetzt sind, stellt dieser Test sicher, dass das Material seine mechanische Integrität und Schlagfestigkeit im Laufe der Zeit.

Der Test beinhaltet Izod-Schlagfestigkeitsmessungen an gekerbten Proben, die sowohl aus ungealterten als auch aus UV-behandelten Leitungsproben hergestellt wurden. Diese Proben werden bis zu 1440 StundenAnschließend wird ihre Schlagfestigkeit gemäß ASTM D 256-Standard geprüft. Um den Test zu bestehen, muss das Rohr ein akzeptables Maß an Schlagfestigkeit gemäß UL 651 aufweisen.

Dieses Testverfahren stellt sicher, dass Hart-PVC-Rohre bei Außenanwendungen langlebig und zuverlässig bleiben und eine langfristige Leistung sowie Schutz vor Umwelteinflüssen wie UV-Strahlung und Witterungseinflüssen bieten.

Eine der wichtigsten Spezifikationen der UL651-Anforderungen ist die Fähigkeit, Kabel mit einer Nenntemperatur von 90 °C zu unterstützen, was die maximale Betriebstemperatur der Leiter im Rohr angibt.

Die 90-°C-Bewertung gibt die maximale Temperatur an, der die Isolierung des Kabels standhält, ohne mit der Zeit Schaden zu nehmen. UL 651-zertifizierte PVC-Rohre sind typischerweise für 75-°C-Leiter ausgelegt. Viele elektrische Spezifikationen verlangen jedoch mittlerweile 90-°C-Rohre, um auch temperaturempfindliche Kabel ohne Leistungsreduzierung zu ermöglichen. Diese höhere Temperaturtoleranz gewährleistet den vollen Wirkungsgrad des elektrischen Systems bei gleichzeitiger Wahrung von Sicherheit und Zuverlässigkeit.

Um eine 90-°C-Einstufung zu erreichen, müssen PVC-Rohre zusätzliche Langzeittests bestehen, die über die Standardanforderungen für 75-°C-Rohre hinausgehen. Der in UL 651 beschriebene Testprozess erstreckt sich über 360 Tage und setzt die Rohre verschiedenen Umweltbelastungen, einschließlich anhaltend hohen Temperaturen, aus, um ihre Beständigkeit gegen thermischen Abbau, ihre mechanische Integrität und ihre Gesamtleistung zu bewerten.

Der Test beinhaltet eine beschleunigte Alterung durch Einlegen von Leitungsproben in eine Umluftofen bei 80°C (176°F) für bis zu 360 Tage. In bestimmten Abständen werden Aufpralltests mit einem Stahlzylinder-Fallverfahren durchgeführt, um festzustellen Beibehaltung der Schlagfestigkeit im Laufe der Zeit. Eine glatte Abbaukurve wird aufgezeichnet, und die Leitung muss mindestens 50% seiner anfänglichen Schlagfestigkeit nach längerer Einwirkung.

Diese strenge Bewertung stellt sicher, dass PVC-Rohre der Schedule 40 und 80 bei Verwendung mit Hochtemperaturverkabelung zuverlässig und strukturell einwandfrei bleiben und langfristige Sicherheit und Leistung in anspruchsvollen elektrischen Anwendungen bieten.

Konforme 90°C-Kabelkanäle müssen zudem dauerhaft mit der Kennzeichnung „maximal 90°C-Kabel“ oder „maximal 90°C-Kabel“ versehen sein. Zulassungsbehörden wie UL und ETL verlangen diese Kennzeichnungen, um zu bestätigen, dass der Kabelkanal dem Standard entspricht.

Wenn ein Rohr diese vorgeschriebene Kennzeichnung nicht aufweist, entspricht es nicht der 90-°C-Spezifikation, ungeachtet der Herstellerangaben. Die Verwendung nicht konformer Rohre in Systemen, die für 90-°C-Leiter ausgelegt sind, kann schwerwiegende Folgen haben, darunter fehlgeschlagene Inspektionen, Systemabweisung, kostspielige Ersatzlieferungen und rechtliche Haftung.

Für diesen Test muss die Probe vorab 168 Stunden lang einem Alterungstest unterzogen werden, 24 Stunden lang in Leitungswasser eingeweicht und dann mit IRM902-Öl eingerieben werden, um den Test zu starten. Bei dem Test wird ein einfaches automatisches Gerät verwendet, das das Band in einem festgelegten Zyklus mit dem bedruckten Teil des Katheters in Kontakt bringt, wobei bei jedem Zyklus eine Hin- und Herbewegung erfolgt, insgesamt also 50 Zyklen.

Nach den oben genannten Tests sollten die gedruckten Zeichen bei qualifizierten Produkten deutlich sichtbar sein.

Da die meisten Hersteller mittlerweile Lasergravuren verwenden, ist dieser Test nicht allzu streng. Sein Zweck besteht hauptsächlich darin, den Katheteraufdruck beizubehalten, der den Hersteller, das Produktionsdatum usw. zurückverfolgen kann.

Der übliche Druck auf Hart-PVC-Röhren muss Folgendes umfassen:

1) Mit dem Hinweis ,Rohr aus starrem PVC‘;

2) Handelsgröße

3) Der Name des Herstellers oder Markeninhabers

4) Produktionsdatum

5) Die oben stehenden Informationen müssen mindestens alle 10 Fuß ausgedruckt werden.

6) Wie im obigen Kapitel erwähnt, ist der Druck dauerhaft

Darüber hinaus gibt es einige detaillierte Anforderungen für PVC-Rohre der Schedule 40 und 80. Beispielsweise sollte der Aufdruck für diese beiden Rohre auf „Schedule 40“ oder „Schedule 80 Rigid PVC Conduit“ aktualisiert werden.

Einige sind für 90°C (194°F) Drähte geeignet, dann sollte auf dem Aufdruck „maximal 90°C Draht“ angegeben sein. Es gibt auch einige spezielle Anforderungen. Zum Beispiel, wenn Starre Rohrleitung nach Schedule 40 nur für die Verwendung unter der Erde geeignet ist, sollte „Nur zur Verwendung unter der Erde“ aufgedruckt sein.

Was den Druck von Zubehörprodukten betrifft, so muss dieser, da die meisten von ihnen im Spritzgussverfahren hergestellt werden, nur während der Formgestaltung erfolgen und den dauerhaften Anforderungen entsprechen. Der gedruckte Inhalt ist im Allgemeinen der Name des Herstellers oder der Marke und das Produktmodell. Ähnlich wie bei starren PVC-Rohren der Klasse 40 oder 80 muss darauf hingewiesen werden, dass sie nur in begrenzten Szenarien verwendet werden können, z. B. wenn sie im Boden vergraben sind oder nur für 90 °C-Kabel geeignet sind.

Der NEC (National Electrical Code) legt die Installations- und Nutzungsanforderungen für PVC-Rohre fest, um die Einhaltung der elektrischen Sicherheitsstandards zu gewährleisten. Artikel 352 des NEC spezifiziert die wichtigsten Anwendungen, Einschränkungen und Installationsanforderungen. Nachfolgend finden Sie einige wichtige Informationen:

Anwendungen für PVC-Rohre:

Erlaubte Verwendungen | Nicht zulässige Verwendungen |

Verdeckte Installationen in Wänden, Böden oder Decken | An gefährlichen (klassifizierten) Orten, sofern nicht ausdrücklich gestattet |

Nasse und trockene Standorte | Als Halterung für Leuchten (Leuchten) |

Korrosive Umgebungen, in denen Metallleitungen beschädigt werden könnten | Bei schweren physischen Schäden |

Unterirdische Installationen, einschließlich direkter Erdverlegung | In Gebieten, in denen die Temperaturen 50 °C (122 °F) übersteigen |

Freiliegende Anwendungen, vorausgesetzt, das Rohr ist für die Beständigkeit gegen Sonnenlicht ausgelegt | Wo es als Erdungsleiter verwendet werden kann |

Leitungsfüllung: Die Anzahl der Leiter muss NEC Kapitel 9 entsprechen.

Größentabelle für PVC-Rohrleitungen

Anzahl der Leiter | Querschnittsfläche (%) |

1 | 53 |

2 | 31 |

Über 2 | 40 |

Supportanforderungen: Muss innerhalb von 3 Fuß (900 mm) von den Anschlüssen befestigt und gemäß NEC-Tabelle 352.30 unterstützt werden.

Erweiterungsbeschläge: Erforderlich, wenn die Wärmeausdehnung voraussichtlich 1/4 Zoll (6 mm) übersteigt.

Erdung: PVC-Rohre stellen keinen Erdungspfad für die Geräte dar; ein separater Erdungsleiter ist erforderlich.

Materialzusammensetzung: Muss aus weichmacherfreiem PVC bestehen und für den oberirdischen Einsatz feuchtigkeits-, chemikalien-, stoß- und feuerbeständig sowie UV-beständig sein.

Ledes ist ein zuverlässiger Hersteller hochwertiger Elektroinstallationsrohre und bietet sichere, langlebige und leistungsstarke Produkte, die den Industriestandards entsprechen. Unser umfangreiches Sortiment an UL-zertifizierten PVC-Rohren und -Fittings gewährleistet die Einhaltung des UL-Standards und bietet höchste Zuverlässigkeit für eine Vielzahl von elektrischen Anwendungen.

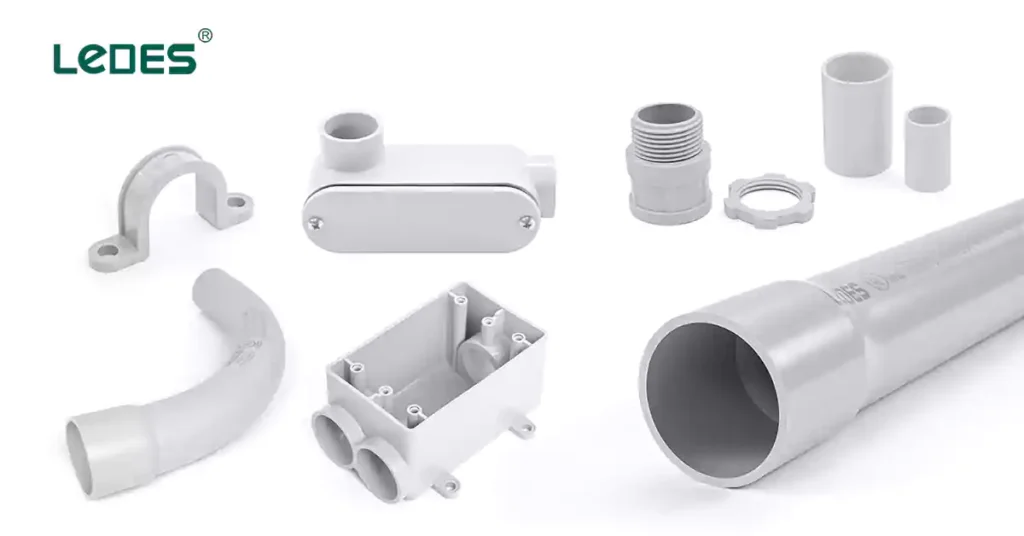

Ledes bietet UL-gelistete PVC-Leitungen und -Fittings zur Verwendung mit den Leitungen an, darunter:

- PVC-Rohr nach Schedule 40 – Eine vielseitige, leichte Option, die für allgemeine elektrische Installationen sowohl ober- als auch unterirdisch geeignet ist.

- PVC-Rohr nach Schedule 80 – Verfügt über eine dickere Wand für verbesserte Schlagfestigkeit, ideal für stark frequentierte oder anspruchsvolle Umgebungen.

- Ellbogen – Verfügbar in 45°, 90° und andere benutzerdefinierte Winkel von Standardbögen und Bögen mit speziellem Radius, Diese Winkel ermöglichen sanfte Richtungsänderungen in Leitungsführungen, ohne die Integrität der Verkabelung zu beeinträchtigen.

- Kupplungen – Unverzichtbar für Verbinden von Leitungsabschnitten, wodurch eine nahtlose und sichere Verbindung für durchgehende Verkabelungen gewährleistet wird.

- Adapter - Einschließlich Stecker- und Buchsenadapter, wodurch reibungslose Übergänge zwischen verschiedenen Leitungstypen, Kästen oder Gehäusen ermöglicht werden.

- Rohrbänder – Stark und zuverlässig Leitungshalterungen die Schedule 40- und 80-Leitungen sicher an Wänden, Decken oder anderen Strukturen befestigen.

- Gruppenboxen – Entwickelt für die sichere Montage von elektrischen Geräten und Kabelverbindungen.

- Leitungskörper – Ideal für die Bereitstellung Zugpunkte, Spleißräume und Richtungsänderungen, erhältlich in mehreren Stilen wie Typ LB, LL, LR, T und C um unterschiedlichen Installationsanforderungen gerecht zu werden.

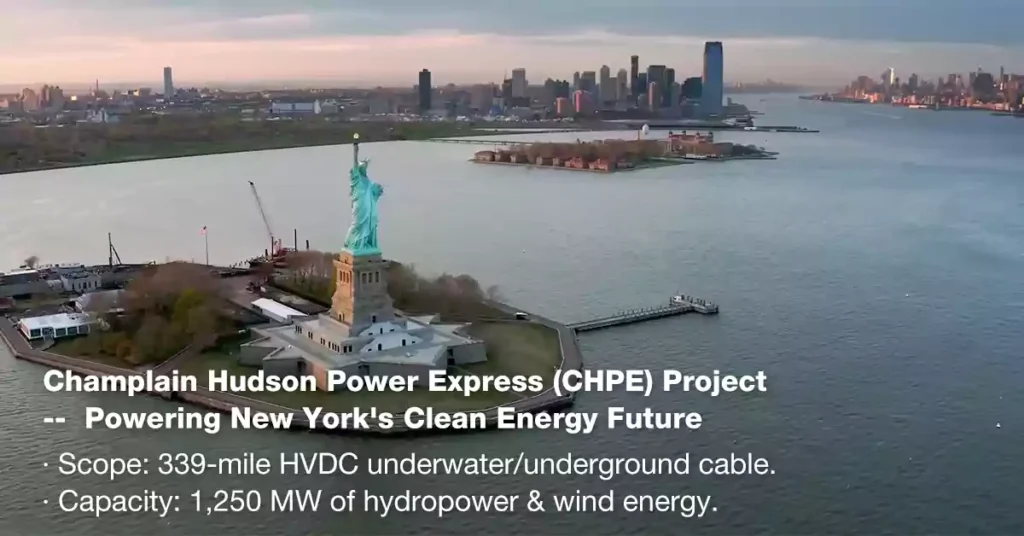

Der Champlain Hudson Power Express (CHPE) ist ein bahnbrechendes Hochspannungs-Gleichstrom-Übertragungsprojekt (HGÜ), das sich über 549 Kilometer von Quebec, Kanada, nach New York City erstreckt. Dieses Projekt ist entscheidend für:

- Wir liefern sauberen, erneuerbaren Strom aus Wasserkraft nach New York.

- Reduzierung der Kohlenstoffemissionen und Verbesserung der Netzzuverlässigkeit.

- Schaffung Tausender Arbeitsplätze und Modernisierung der Energieinfrastruktur der Region.

Für diese massive unterirdische und unterseeische Übertragungsleitung wurden die UL-gelisteten PVC-Rohre und -Fittings von Ledes aufgrund ihrer überlegenen Haltbarkeit, Korrosionsbeständigkeit und elektrischen Sicherheit ausgewählt. Unsere PVC-Rohre der Klasse 40 und 80 bieten sicheren Kabelschutz über lange Distanzen und gewährleisten eine effiziente Energieübertragung unter den Bedingungen im Untergrund.

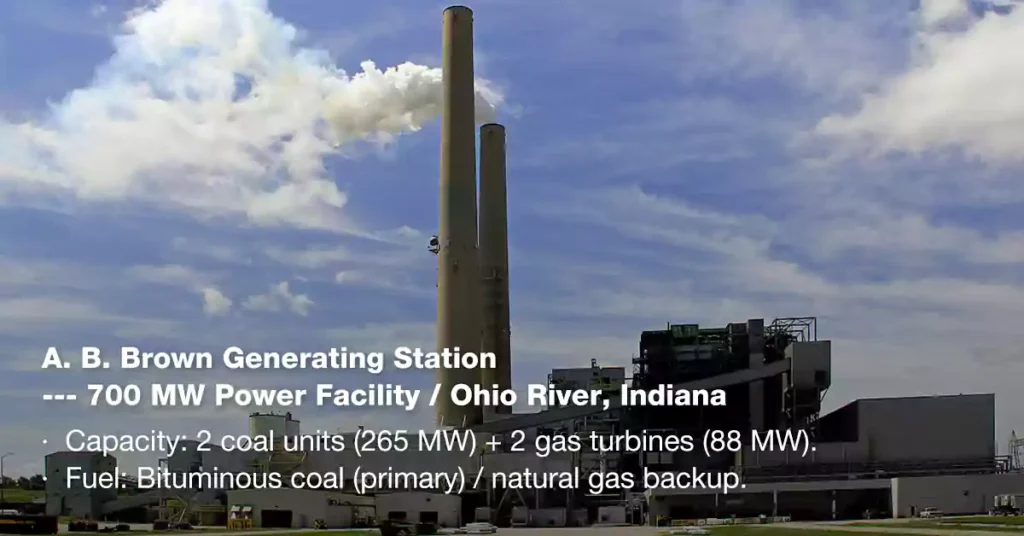

Das AB Brown Generating Station ist ein 700-Megawatt-Kraftwerk am Ohio River in Indiana, südwestlich von Evansville. Die Anlage gehört CenterPoint Energy (ehemals Vectren) und besteht aus:

- Zwei Kohlekraftwerke mit einer Nennleistung von jeweils 265,2 MW, die hauptsächlich Steinkohle verwenden und Erdgas ersetzen können.

- Zwei Gasturbineneinheiten mit jeweils 88,2 MW Leistung für zusätzliche Stromerzeugung.

Im Rahmen des Modernisierungsplans von CenterPoint Energy werden Infrastrukturverbesserungen und Netzerweiterungen durchgeführt, um den zukünftigen Energiebedarf zu decken. Das Unternehmen hatte bereits Pläne zur Stilllegung der Kohlekraftwerke und zur Umstellung auf Erdgas angekündigt. Die Genehmigung durch die Indiana Utility Regulatory Commission steht noch aus.

Um ein sicheres und zuverlässiges elektrisches System zu gewährleisten, wurden für verschiedene elektrische Installationen und Upgrades innerhalb der AB Brown-Anlage die UL-gelisteten PVC-Leitungen und -Fittings von Ledes ausgewählt.

UL-zertifiziert – Sicherstellung der Einhaltung von Sicherheits- und Leistungsstandards.

Langlebig und korrosionsbeständigt – Hergestellt aus hochwertigem PVC für lang anhaltende Leistung in rauen Umgebungen.

Einfache Installation – Leicht und für eine schnelle Montage konzipiert.

Vielseitige Einsatzmöglichkeiten – Geeignet für elektrische Installationen im Wohn-, Gewerbe- und Industriebereich.

Ledes ist stolz darauf, Lieferant für kritische Infrastrukturprojekte zu sein, die die Zukunft der Energie prägen. Unsere innovativen, leistungsstarken Leitungslösungen gewährleisten sichere und effiziente Elektroinstallationen in anspruchsvollsten Umgebungen.

UL (Underwriters Laboratories) und CSA (Canadian Standards Association) sind zwei führende Organisationen, die Sicherheits- und Leistungsstandards für elektrische Leitungen festlegen. Ihre Standards stellen sicher, dass die Produkte strenge Anforderungen an Haltbarkeit, Feuerbeständigkeit und Umweltverträglichkeit erfüllen, mit unterschiedlichen regionalen und technischen Schwerpunkten.

- UL-Normen: Die UL-Standards werden vor allem in den USA anerkannt und sollen die Sicherheit elektrischer Produkte, einschließlich PVC-Rohrleitungen, in der US-Infrastruktur gewährleisten. Der UL-Standard für PVC-Rohrleitungen (z. B. UL 651) befasst sich mit Brandschutz, Schlagfestigkeit, Temperaturbeständigkeit und mehr.

- CSA-Standards: Diese Normen sollen die Sicherheit der Produkte für den Einsatz in Kanada gewährleisten. CSA-Standards entsprechen häufig internationalen Richtlinien, können aber spezifische Anpassungen aufweisen, um lokalen Sicherheits- und Regulierungsanforderungen gerecht zu werden. CSA C22.2 Nr. 211.2 ist der Standard für PVC-Rohre in Kanada. Er enthält ähnliche Anforderungen wie UL, ist jedoch auf die kanadischen Sicherheitsvorschriften zugeschnitten.

Leistungsanforderungen UL651 und CSA C22.2:

Aspekte | UL651 | CSA C22.2 Nr. 211.2 |

Temperatur | Verwendung bei 50 °C (122 °F) oder niedrigerer Umgebungstemperatur; Verwendung mit 75 °C (oder vielleicht 90 °C) Verkabelung. | Einsatz bei einer Dauerbetriebstemperatur von 75° C.

|

Schlagfestigkeit | Test bei 23,0 ±2,0 °C mit einem Gewicht von 20 lb (9,1 kg) für Schedule 40. | Prüfung bei –34 ± 2 °C, mit 12 J Aufprallenergie für starre Leitungen.

|

Zugfestigkeit | 5.000 psi für Schedule 40-Leitungen | Nicht angegeben |

Resistent gegen Quetschungen | Erforderliche Einzelheiten in Abschnitt 6.9 | Nicht angegeben |

Kompression | Nicht angegeben | Keine Risse und Abnahme von nicht mehr als 25% bei Einwirkung bestimmter Kräfte. |

Flamme | 3-malige 60-sekündige Flammenanwendung, nicht mehr als 5 Sekunden Flamme nach jeder Anwendung. Keine brennenden Tropfen. | Nicht länger als 30 Sekunden brennen, keine brennenden oder glühenden Partikel. |

Sonnenlichtbeständigkeit | Gleiche Anforderungen wie bei CSA | Gleiche Anforderungen wie bei UL |

- Nationaler Elektrocode (NEC): UL-zertifizierte PVC-Rohre entsprechen anerkanntermaßen dem US National Electrical Code (NEC), dem Standard für elektrische Installationen in den gesamten Vereinigten Staaten.

- Kanadischer Elektrokodex (CEC): CSA-zertifizierte PVC-Rohre entsprechen anerkanntermaßen dem Canadian Electrical Code (CEC). Dadurch wird sichergestellt, dass die Produkte den spezifischen Sicherheits- und Installationsstandards für elektrische Systeme in Kanada entsprechen.

- UL-Zeichen: UL-gelistete PVC-Rohre tragen normalerweise das UL-Zeichen, das anzeigt, dass sie die spezifischen UL-Sicherheitsstandards erfüllen und für die Verwendung in den Vereinigten Staaten zugelassen sind.

- CSA-Zeichen: Ebenso sind PVC-Rohre, die den CSA-Standards entsprechen, mit dem CSA-Logo gekennzeichnet, was darauf hinweist, dass sie den kanadischen Anforderungen entsprechen.

Sowohl UL- als auch CSA-Standards sind entscheidend, um sicherzustellen, dass PVC-Rohre die erforderlichen Sicherheits-, Leistungs- und gesetzlichen Anforderungen in ihren jeweiligen Regionen erfüllen. Obwohl es Ähnlichkeiten in den Prüfprotokollen und -anforderungen gibt, liegt der Hauptunterschied in der geografischen Anwendbarkeit und den spezifischen Vorschriften. Für Projekte in den USA sind UL-gelistete PVC-Rohre die ideale Wahl, während für kanadische Installationen CSA-zertifizierte Rohre unerlässlich sind.

Wie wir in diesem Leitfaden erläutert haben, spielen PVC-Rohre nach UL 651 eine entscheidende Rolle in modernen Elektroinstallationen, da sie Langlebigkeit, Feuerbeständigkeit, Korrosionsbeständigkeit und die Einhaltung der NEC-Anforderungen kombinieren. Die Klassifizierung in Schedule 40 und Schedule 80 ermöglicht Flexibilität in verschiedenen Anwendungen und stellt sicher, dass Elektriker und Bauunternehmer den richtigen Typ basierend auf den Anforderungen an mechanischen Schutz und den Umgebungsbedingungen auswählen können.

Ob Sie an einer unterirdischen Anlage, einem Geschäftsgebäude oder einer Industrieanlage arbeiten: Die Verwendung von UL 651-konformen PVC-Rohren stellt sicher, dass Ihr elektrisches System die Sicherheitsstandards erfüllt und langfristig zuverlässig funktioniert. Durch die Auswahl zertifizierter Rohre namhafter Hersteller garantieren Sie langfristige Leistung und stellen gleichzeitig die Einhaltung der Branchenvorschriften sicher.

Da die Nachfrage nach nachhaltigen, kostengünstigen und zuverlässigen elektrischen Lösungen weiter steigt, bleiben PVC-Rohre nach UL 651 eine Schlüsselkomponente für eine sichere und effiziente Verkabelungsinfrastruktur. Mit Ihrem umfassenden Verständnis von UL 651 können Sie sicher das richtige Rohr für Ihr nächstes Projekt auswählen.

Bei Fragen oder Interesse an unserer UL-Produktserie können Sie Kontaktieren Sie uns per E-Mail oder auch Was ist App, und wir werden Ihnen im Allgemeinen innerhalb eines Werktages antworten.