Inhaltsverzeichnis

Da sich die Branchen ständig weiterentwickeln, steigt auch die Nachfrage nach effizienten, sicheren und zuverlässigen Systemen. elektrische Leitungssysteme Die Anforderungen haben sich verschärft. Die Komplexität moderner Elektroinstallationen erfordert fortschrittliche Lösungen zum Schutz und zur Verlegung von Leitungen. Daher wurden die Normen für Leitungsrohre, wie z. B. Elektroinstallationsrohre, immer strenger, um den vielfältigen Bedürfnissen unterschiedlicher Anwendungen und Regionen gerecht zu werden.

Verschiedene Länder und Regionen haben unterschiedliche Anforderungen an elektrische Anlagen. Diese regionalen Unterschiede unterstreichen die Bedeutung eines globalen Standards, um die Vorgehensweisen zu harmonisieren und einheitliche Sicherheits- und Leistungsstandards zu gewährleisten. Ein solcher zentraler Standard ist die IEC 61386.

Durch die Lektüre dieses umfassenden Leitfadens gewinnen Sie wertvolle Einblicke in:

- Der Anwendungsbereich der IEC 61386.

- Die für nach IEC 61386 zertifizierte Leitungen erforderlichen Prüfverfahren. .

- Qualitätskontrolle der Leitungsrohrproduktion.

- Zugehörige Normen für IEC 61386-zertifizierte Leitungen und LSZH-Leitungen.

- Anwendungsbereiche von nach IEC 61386 zertifizierten Leitungen.

- Die Bedeutung der Einhaltung von IEC 61386 und verwandten Normen

Stellungnahme

Alle Inhalte dieses Leitfadens basieren auf der Norm IEC 61386:2008, und die Rechte an dieser Norm liegen bei der [Name der Institution/Organisation einfügen]. Internationale Elektrotechnische Kommission (IEC).

Im Kern stellt die Norm IEC 61386 einen entscheidenden Rahmen für die Gewährleistung von Sicherheit, Zuverlässigkeit und Leistungsfähigkeit elektrischer Leitungssysteme dar. Obwohl die Materialien und Konstruktionen von Leitungen variieren können, wie zum Beispiel … starres PVC-Rohr, LSZH-Leitung oder halogenfreie Leitung, Die von der IEC festgelegten Grundsätze dienen als universeller Qualitätsmaßstab.

Die Internationale Elektrotechnische Kommission (IEC) ist eine globale Organisation, die für die Entwicklung und Pflege von Normen für elektrische und elektronische Technologien verantwortlich ist. Diese Normen gewährleisten Kompatibilität, Sicherheit und Effizienz auf internationalen Märkten und spielen eine entscheidende Rolle für den industriellen Fortschritt und die Innovation.

IEC 61386 legt die Anforderungen an Schutzrohrsysteme fest, die zum Schutz und zur Verlegung elektrischer Leitungen in verschiedenen Umgebungen verwendet werden. Sie enthält Richtlinien für:

- Mechanische Eigenschaften: Beurteilung der Festigkeit und Haltbarkeit von Leitungen, einschließlich starrer PVC-Leitungen und ähnlicher Typen.

- Thermische und Umweltbeständigkeit: Leistungsfähigkeit auch unter extremen Bedingungen gewährleisten.

- Brandschutz: Einschließlich Normen für LSZH-Rohre (Low Smoke Zero Halogen), um die Freisetzung giftiger Emissionen im Brandfall zu reduzieren.

Die Norm IEC 61386 definiert umfassende Anforderungen und Prüfmethoden für Schutzrohrsysteme, einschließlich Schutzrohren und Formstücken. Diese Systeme sind unerlässlich für den Schutz und die sichere Handhabung isolierter Leiter und Kabel in elektrischen Anlagen und Kommunikationssystemen.

Wichtigste Anwendungsbereiche

Die Norm gilt für elektrische Systeme, die mit folgenden Temperaturen betrieben werden:

- Bis zu 1000 V Wechselstrom. (Wechselstrom).

- Bis zu 1500 V Gleichstrom. (Gleichstrom).

Es gewährleistet, dass Leitungssysteme die elektrische und Kommunikationsinfrastruktur unter verschiedensten Bedingungen zuverlässig stützen und schützen können.

Materialkategorien

IEC 61386 deckt ein breites Spektrum an Leitungssystemen ab, die auf der Materialzusammensetzung basieren:

- Metallische Leitungssysteme: Bekannt für ihre Stärke und Langlebigkeit im industriellen Einsatz.

- Nichtmetallische Leitungssysteme: Beispielsweise PVC-Rohre und halogenfreie Rohre, die leichte und korrosionsbeständige Optionen bieten.

- Verbundrohrsysteme: Kombination metallischer und nichtmetallischer Eigenschaften für spezielle Anwendungen.

Die Norm IEC 61386 dient als umfassender Leitfaden für die Planung, den Bau und die Prüfung von Leitungssystemen in elektrischen Anlagen. Sie beschreibt wesentliche Parameter, um sicherzustellen, dass diese Systeme strenge Leistungs- und Sicherheitskriterien erfüllen. Nachfolgend sind einige Kernaspekte der Norm anhand ihres Inhaltsverzeichnisses aufgeführt.

- Leitungsklassifizierung

- Markierung

- Maße

- Mechanische Eigenschaften

- Elektrische Eigenschaften

- Thermische Eigenschaften

- Brandgefahr

- Äußere Einflüsse

- Elektromagnetische Verträglichkeit (EMV)

Die Norm IEC 61386 ist in mehrere Teile gegliedert. IEC 61386-1 legt die allgemeinen Anforderungen fest, während IEC 61386-21 zusätzliche Anforderungen für starre und IEC 61386-23 zusätzliche Anforderungen für flexible Leitungssysteme spezifiziert. Zusammen bilden diese Normen einen strukturierten und umfassenden Rahmen für Leitungssysteme in Elektroinstallationen. Im Folgenden finden Sie eine detaillierte Aufschlüsselung der Kapitel von IEC 61386-1 in Kombination mit IEC 61386-21, die die wichtigsten Anforderungen, Prüfungen und Anwendungsbereiche erläutert.

Die Normen legen die Grundlage für die Leistungsfähigkeit von Leitungsschutzsystemen fest und betonen Zuverlässigkeit, Langlebigkeit und Sicherheit. Die allgemeinen Anforderungen gewährleisten, dass Leitungsschutzsysteme:

- Schützen Sie Leiter und Kabel wirksam.

- Sie sollten den alltäglichen Belastungen bei Handhabung, Installation und Betrieb standhalten.

- Die angegebene Leistungsfähigkeit muss im gesamten System, einschließlich der Gelenke, aufrechterhalten werden.

Um die Genauigkeit der Tests in allen Testeinrichtungen zu gewährleisten, sind hier die wichtigsten Punkte der Testbedingungen aufgeführt:

- Testumgebung: Standardmäßige Umgebungstemperatur von (20 ± 5)°C für gleichbleibende Ergebnisse.

- Probenkonditionierung: Nichtmetallische/Verbundwerkstoffproben müssen 240 Stunden lang bei (23 ± 2)°C und einer Luftfeuchtigkeit von 40%-60% konditioniert werden.

- Vorbereitung & Montage: Die Muster müssen sauber, neu und gemäß den Anweisungen des Herstellers montiert sein.

- Wiederzusammenbau der Armaturen: Abnehmbare Bauteile müssen nach dem Test wieder zusammengebaut werden können, ohne ihre Eigenschaften zu verlieren.

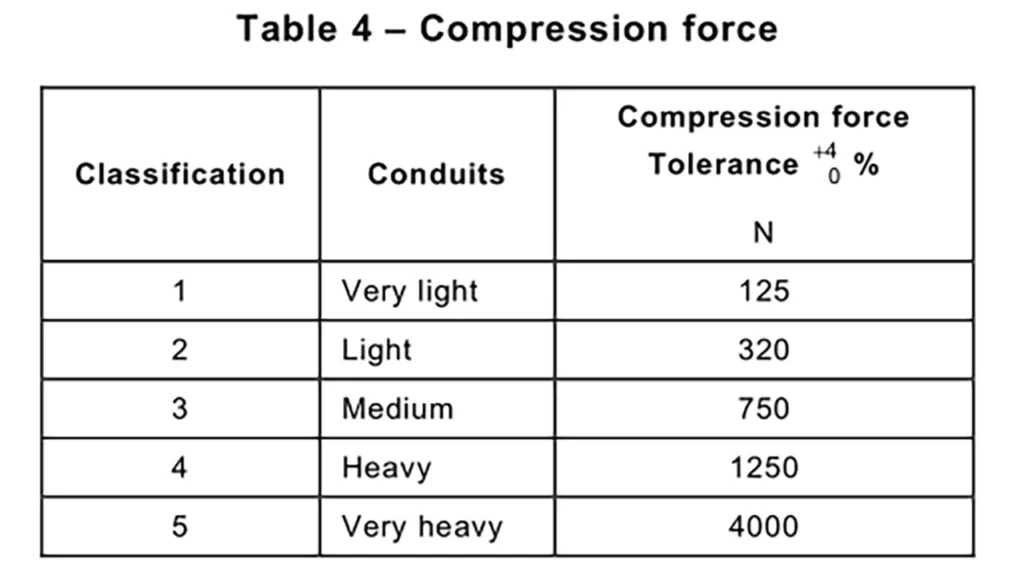

Elektrische Leitungssysteme werden nach ihrer Leistungsfähigkeit unter verschiedenen Bedingungen klassifiziert, z. B. nach mechanischer Festigkeit, Feuerbeständigkeit und Schutzart (IP).

Die folgenden Kategorien beschreiben die Stufen der mechanischen Leistungsfähigkeit:

Tipps: Wenn Sie mehr über die Unterschied zwischen mittelbelastbaren und hochbelastbaren Elektroinstallationsrohren, Sie können unseren letzten Beitrag lesen.

Klassifizierung von Elektroinstallationsrohren nach mechanischer Festigkeit

Einstufung | Lastanforderung (N) | Anwendungen |

Sehr leicht | Bis zu 125 N | Installationen mit geringer Belastung, minimale mechanische Beanspruchung |

Licht | 125 N bis 320 N | Für den Einsatz in Innenräumen, in stressarmen Umgebungen. |

Medium | 320 N bis 750 N | Für allgemeine Zwecke geeignet, mäßige mechanische Belastung. |

Schwer | 750 N bis 1250 N | Im Freien oder in industriellen Umgebungen mit hoher mechanischer Beanspruchung. |

Sehr schwer | Über 1250 N | Extreme Bedingungen, Schwerlast-Industrieanlagen oder unterirdische Installationen. |

- Die Klassifizierung entspricht dem Druckwiderstand des Rohres unter festgelegten Testbedingungen.

- Durch die richtige Auswahl wird sichergestellt, dass die Leitung den umweltbedingten und betrieblichen Anforderungen ihres vorgesehenen Einsatzgebietes gerecht wird.

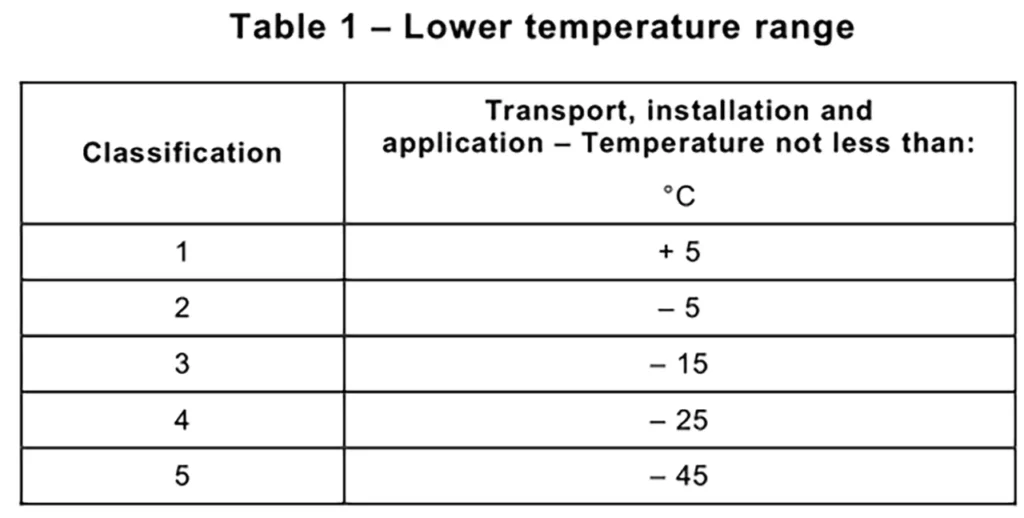

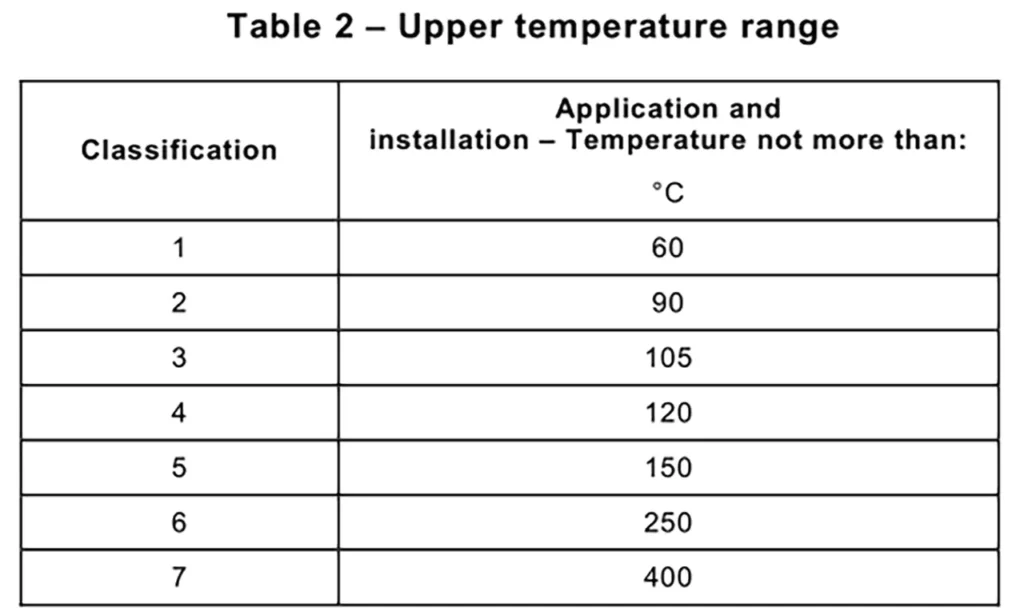

Klassifizierung von Elektroinstallationsrohren nach Temperatur

Wichtigste Anforderungen:

Dauerhafte Markierung: Produktkennzeichnungen müssen Umwelteinflüssen und mechanischen Belastungen standhalten.

Inhalt: Die Kennzeichnung muss Angaben zu den Leitungsgrößen, dem Namen des Herstellers, der Produktklassifizierung und der Normenkonformität enthalten.

Rückverfolgbarkeit: Den Produkten muss eine Dokumentation beiliegen, die Materialeigenschaften und Testergebnisse detailliert beschreibt.

Die Normen IEC 61386 und IEC 60423 gewährleisten, dass Leitungen und Formstücke bestimmte Maßanforderungen erfüllen, um Kompatibilität und Leistungsfähigkeit sicherzustellen.

Hier sind die Maßvorgaben für nicht gewindete Leitungen:

Abmessungen von nicht gewindeten Elektroinstallationsrohren

Größe mm | Außen mm | Maximaler Eintrittsdurchmesser mm | Mindestlänge des Eingangs mm |

6 | 6 | 06.5 | 06.0 |

8 | 8 | 08.5 | 08.0 |

10 | 10 | 10.5 | 10.0 |

12 | 12 | 12.5 | 12.0 |

16 | 16 | 16.5 | 16.0 |

20 | 20 | 20.5 | 20.0 |

25 | 25 | 25.5 | 25.0 |

32 | 32 | 32.6 | 30.0 |

40 | 40 | 40.7 | 32.0 |

50 | 50 | 50.8 | 42.0 |

63 | 63 | 63.9 | 50.0 |

75 | 75 | 75.9 | 50.0 |

Mindestinnendurchmesser: Die IEC-Norm enthält keine spezifischen Anforderungen an Mindestinnendurchmesser und Wandstärke, legt aber fest, dass der Mindestinnendurchmesser des Leitungssystems dem von der IEC angegebenen entsprechen muss. Hersteller von elektrischen Leitungen.

Schutzrohrsysteme müssen entsprechend ihrer jeweiligen Klassifizierung über eine ausreichende mechanische Festigkeit verfügen. Nach diesen mechanischen Prüfungen dürfen die Schutzrohre keine Risse oder Verformungen aufweisen, die die Verkabelung beeinträchtigen.

Zweck: Gewährleistet, dass die Leitung Druckkräften standhält.

Verfahren: Eine vorgegebene Last wird über eine feste Dauer von 60 s aufgebracht.

Kriterien: Dauerhafte Verformungen oder Risse sind nicht zulässig, und der Durchmesserunterschied darf einen bestimmten Prozentsatz nicht überschreiten.

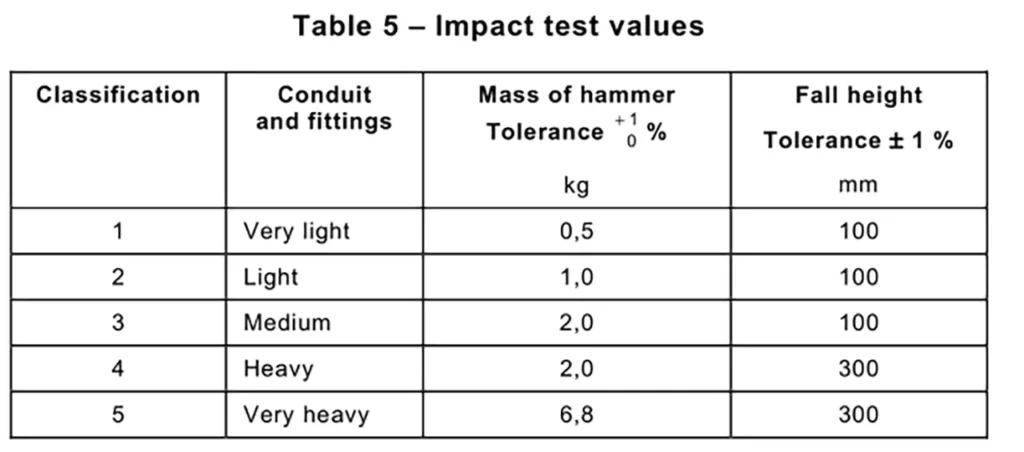

Zweck: Bewertet die Fähigkeit der Leitung, plötzlichen mechanischen Einwirkungen standzuhalten.

Verfahren: Die Proben werden 2 Stunden lang bei der angegebenen Temperatur konditioniert und anschließend mit einem beschwerten Hammer beschwert.

Kriterien: Keine sichtbaren Risse oder strukturellen Mängel.

Zweck: Bestimmt Flexibilität und Widerstandsfähigkeit.

Flexible Leitungen nach IEC 61386-23 sind für diesen Test nicht anwendbar.

Gemäß IEC 61386-21 sind dies die wichtigsten Punkte der nichtmetallische Leitung’Biegeversuch.

Konditionierung: Die Probe wird 2 Stunden lang bei der angegebenen Temperatur (±2 °C) gekühlt.

Verfahren: Biegen Sie die Probe innerhalb von 12 ± 2 Sekunden nach der Entnahme aus dem Kühlschrank auf 90° ± 5°.

Bestehenskriterien: Es dürfen keine sichtbaren Risse vorhanden sein, und ein Messgerät muss unter seinem Eigengewicht durch die Probe hindurchgehen können.

Zweck: Die Prüfung dient der Beurteilung der Haltbarkeit und Leistungsfähigkeit eines Schutzrohrs und seiner Formstücke unter wiederholter Biegebeanspruchung. Sie stellt sicher, dass das Schutzrohr den mechanischen Belastungen im Betrieb standhält, ohne zu reißen oder seinen inneren Spielraum zu verlieren, und somit seine strukturelle Integrität und Funktionssicherheit in realen Anwendungen beibehält.

Rigid conduits in the IEC 61386-21 are not applicable for this test.

Proben: Six conduits tested: three at the minimum declared temperature (Table 1) and three at the maximum declared temperature (Table 2), both ±2 °C. Flexible conduits for ambient-only flexing are tested at 20 °C ± 2 °C.

Konditionierung: Samples conditioned for at least 2 hours or until reaching the declared temperature.

Testverfahren: Oscillate the conduit 180° ± 5° (sinusoidal motion).

Perform 5,000 flexings at a rate of 40 ± 5 flexings per minute.

Bestehenskriterien: No visible cracks; appropriate gauge must pass through the sample under its own weight.

Zweck: To assess the ability of bendable conduits to maintain their internal passage and structural integrity when subjected to prolonged exposure to heat and mechanical stress.

Applicability: Only non-metallic and composite conduits apply to this test, metallic conduit is not applicable. And conduits from part 23 of IEC are not applicable

Testaufbau:

Samples are fixed to a rigid support with four straps.

The assembly is placed in a heating cabinet at the declared temperature (Table 2) ±2 °C for 24 hours ± 15 minutes.

Testverfahren: Position the sample so its straight portions are at a 45° angle to vertical, with one end pointing upward.

Bestehenskriterien: The appropriate gauge must pass through the conduit under its own weight without any initial speed.

Zweck: To verify the mechanical integrity and tensile strength of conduit systems, ensuring that they can withstand pulling forces without separation or damage during installation and operation.

Testbedingungen:

Apply a uniformly increasing tensile force as bellow table at 23 ± 2 °C over 30 ± 3 seconds.

Maintain the force for 2 minutes ± 10 seconds.

Elongation: If elongation occurs, the manufacturer must provide installation guidelines.

Bestehenskriterien: Fittings must remain properly assembled.

No visible damage to the conduit or fittings.

Flexible Leitungen nach IEC 61386-23 sind für diesen Test nicht anwendbar.

IEC 61386 Tensile Force Date Table

Einstufung | Conduit and fittings | Tensile force Tolerance +2% |

1 | Sehr leicht | 100 |

2 | Licht | 250 |

3 | Medium | 500 |

4 | Schwer | 1000 |

5 | Sehr schwer | 2500 |

IEC 61386 outlines the electrical performance requirements for conduit systems, ensuring safety and reliability in electrical installations. It covers key aspects like electrical requirements, bonding, dielectric strength, and insulation resistance.

Electrical Requirements

Conduit systems must provide reliable electrical protection for conductors and cables housed within.

- They must prevent short circuits, electrical leakage, or other hazards caused by environmental factors like moisture, dust, or physical stress.

- Electrical conduits are expected to maintain performance under varying conditions, including high voltages and fault scenarios.

Bonding

Bonding ensures electrical continuity throughout the conduit system, an essential feature for safety and effective grounding.

Metallische Leitungen: Must provide a low-resistance path to ground, enabling safe dissipation of fault currents.

Nichtmetallische Leitungen: Though not conductive, these are evaluated for their ability to integrate into bonded systems when required.

Testing involves ensuring that joints and fittings maintain electrical continuity even under stress.

Dielectric Strength

Dielectric strength measures a conduit’s ability to withstand high voltages without breakdown.

- Test Procedure: High-voltage tests are applied to the conduit system to ensure no arcing or insulation failure.

- This property is critical for installations where high voltages are present, protecting both the system and surrounding environment from electrical hazards.

Insulation Resistance

Insulation resistance assesses the ability of a conduit system to resist electrical leakage.

- This property is crucial for maintaining the integrity of the electrical circuit and preventing energy loss or potential fire hazards.

- Testing: A resistance meter is used to measure leakage under controlled voltage conditions. Conduits must meet or exceed the standard’s minimum resistance values.

IEC 61386 also focuses on the thermal properties of conduit systems, ensuring they can withstand elevated temperatures without compromising their structural integrity or performance. The tests outlined in this chapter are critical for determining a conduit system’s suitability in environments exposed to heat, such as industrial installations or locations with high ambient temperatures.

Heat Resistance of Non-Metallic and Composite Conduits

Non-metallic and composite conduits must demonstrate adequate resistance to heat to maintain reliability and safety during operation.

- The ability to resist deformation, maintain mechanical strength, and ensure uninterrupted protection of conductors at elevated temperatures is essential.

- Testing is based on the conduit’s declared compression classification and is tailored to meet these specific performance thresholds.

Heating Test

Thermische Konditionierung:

Samples are placed in a heating cabinet for 4 hours ± 5 minutes at the declared temperature, with a tolerance of ±2 °C.

Temperatures are specified based on Table 2 of the standard, corresponding to the conduit’s classification.

Application of Load:

A mass, determined according to follow table, is applied to the sample using a steel rod of (6.0 ± 0.1) mm diameter.

The load is maintained for 24 hours ± 15 minutes, ensuring consistency in testing conditions.

Cooling Phase:

After loading, the sample is allowed to cool to room temperature while still under stress.

IEC 61386 Load for heating test

Classification to compression | Conduits | Mass Tolerance +1% |

1 | Sehr leicht | 0.5 |

2 | Licht | 1.0 |

3 | Medium | 2.0 |

4 | Schwer | 4.0 |

5 | Sehr schwer | 8.0 |

Verification Test

After cooling, the sample is evaluated for deformation and functionality:

- The load is removed, and the sample is positioned vertically.

- A specified gauge is passed through the conduit under its own weight.

- The conduit passes the test if the gauge moves freely without additional force, demonstrating that the conduit has retained its shape and internal dimensions.

IEC 61386 includes specific requirements for assessing the fire resistance of conduit systems to ensure safety in electrical installations. The standard addresses the spread of fire and the ability of conduits to resist flame propagation and prevent fire hazards.

- Glow-Wire Test: Non-metallic and composite conduit fittings undergo a glow-wire test (IEC 60695-2-11) at 750 °C to check for ignition or sustained glowing. The fittings must not ignite, and any flames must extinguish within 30 seconds.

- Flame Test for Conduits: Non-metallic and composite conduits are tested using a 1 kW flame (IEC 60695-11-2). The sample must not catch fire or, if it does, must self-extinguish within 30 seconds, with no burning of the tissue paper underneath.

- Additional Fire Characteristics: In some regions, further testing is required for low acid gas emissions from conduits during combustion, such as IEC 60754-1 or AS/NZS 2053 standard for Australia.

The fire resistance tests ensure that conduits prevent the spread of fire and maintain performance during a fire, contributing to safer electrical systems in buildings and infrastructure.

IEC 61386 specifies requirements for the external influences that can affect conduit systems, focusing on protection against ingress of foreign materials, corrosion resistance, and overall durability under different conditions.

- Degree of Protection (Ingress of Foreign Objects): Conduit systems must have adequate resistance to external influences, with a minimum protection level of IP30. Testing is conducted to ensure that no dust or foreign objects ingress into the system, in accordance with IEC 60529 standards.

- Degree of Protection (Ingress of Water): Conduits must also resist water ingress. Systems are tested to ensure that water does not enter to the extent that it forms visible droplets. Testing is performed using the oscillating tube method, also under IEC 60529.

- Resistance to Corrosion: Metallic and composite conduits (excluding screw threads) must demonstrate adequate resistance to corrosion. Compliance is evaluated through tests specific to painted and zinc-coated steel or steel composite conduits. For non-ferrous metallic and composite systems, manufacturers must provide details on their corrosion protection methods.

- Corrosion Testing: For different levels of protection (low, medium, and high), conduits undergo tests involving immersion in solutions to assess resistance to rust and other forms of corrosion. These tests ensure that the materials retain their integrity and do not exhibit excessive corrosion.

The standard ensures that conduit systems remain functional and reliable in diverse environmental conditions, providing long-lasting protection against external hazards such as dust, water, and corrosion.

Zweck: The purpose of electromagnetic compatibility (EMC) is to ensure that conduit systems do not interfere with, nor are they susceptible to, electromagnetic disturbances. EMC ensures that electrical and electronic equipment within conduit systems function properly without causing interference, or being affected by, external electromagnetic fields.

Importance:

Prevention of Electromagnetic Interference (EMI): Conduits that are part of an electrical installation must not emit harmful electromagnetic interference (EMI) that could affect nearby equipment, especially in sensitive environments like data centers or industrial control systems.

Protection from External Interference: Similarly, the conduit system should protect the wires inside from external sources of EMI that could cause malfunctions, signal distortion, or data loss. For example, in communications and high-speed data transmission systems, maintaining the integrity of signals is crucial.

Conduit Materials and Design: To meet EMC requirements, conduits may need to be designed using materials that have shielding properties or other characteristics that minimize EMI. This ensures that both the integrity of the electrical system and the safety of equipment are maintained.

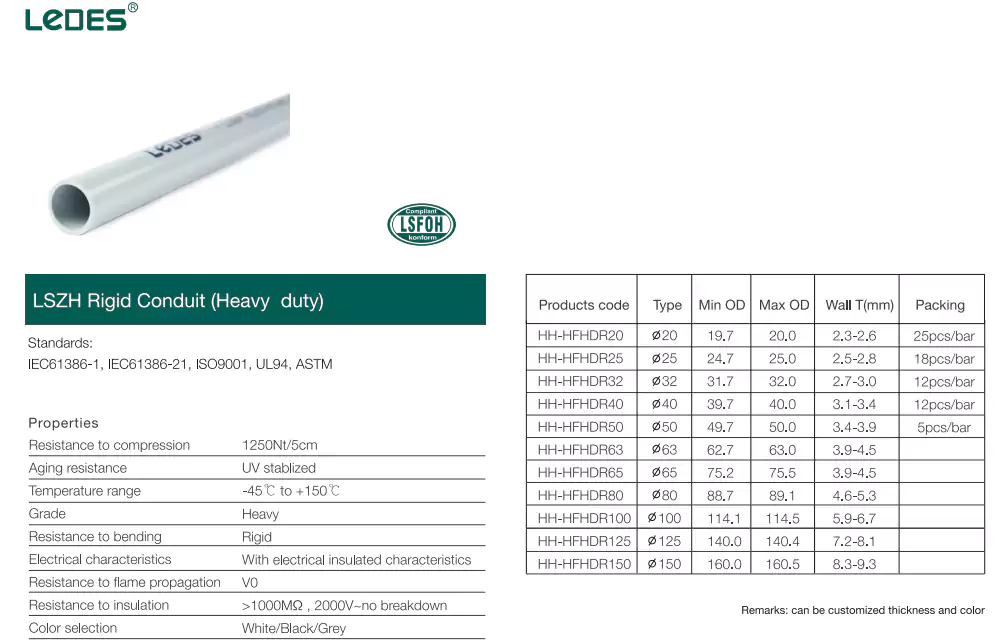

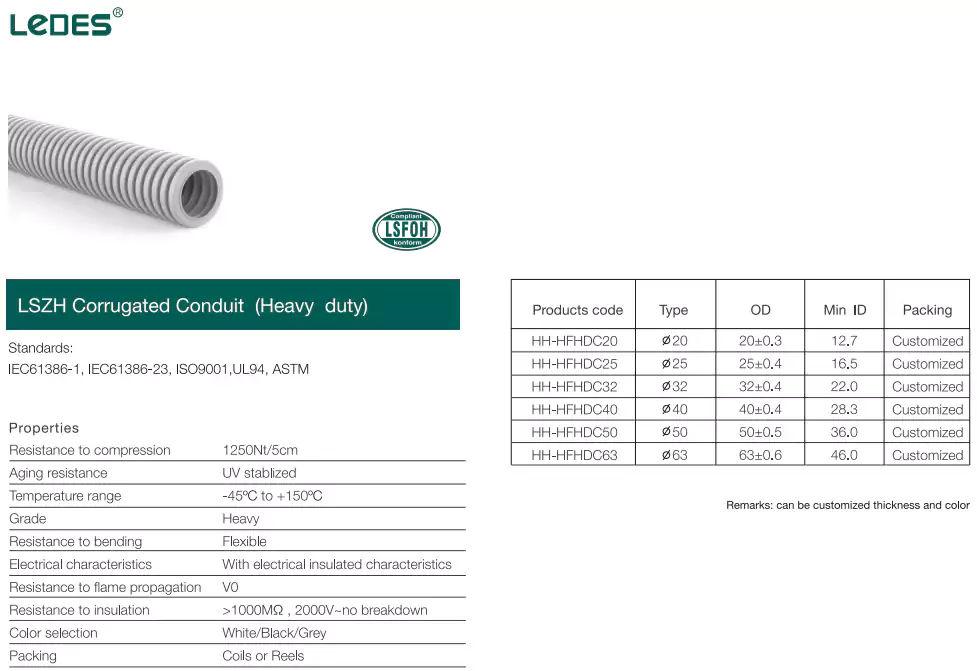

At Ledes, we are committed to producing high-quality, environmentally responsible conduit systems. Our LSZH (Low Smoke Zero Halogen) rigid and corrugated flexible conduits stand as a testament to our dedication to meeting the rigorous demands of global standards, ensuring performance, safety, and environmental sustainability.

LSZH Rigid Conduit: Ledes LSZH-Schläuche are available in medium duty and heavy duty types. The conduits are UV resistant, and can withstand extreme temperatures form -45℃ to 150 ℃, tested to pass V0 and 5VA rating of flammability. These conduits are ideal for installations requiring robust mechanical protection combined with fire safety. It is highly resistant to crushing, impact, and external influences, ensuring durability in demanding environments.

LSZH Corrugated Conduit: Heavy duty and medium duty for different application needs. Lightweight and flexible, this conduit is perfect for applications requiring ease of installation in confined spaces. Despite its flexibility, it retains excellent fire-resistance properties and mechanical strength.

Both types of conduits are manufactured to meet stringent fire safety, low smoke, and halogen-free requirements, providing superior protection for both people and equipment.

Ledes’ commitment to quality begins with raw materials and extends through every stage of production to final testing. Below is an overview of how Ledes ensures its LSZH conduits consistently exceed customer expectations.

- Raw Material Selection

Ledes uses premium-grade, halogen-free thermoplastics specifically formulated to produce low smoke and non-toxic emissions during combustion. All raw materials are subjected to rigorous quality checks to ensure compliance with key standards:

IEC 60754-1: Test on gases evolved during combustion of materials from cables – Determination of halogen acid gas content. This standard ensures that the material does not emit harmful halogen gases when exposed to fire.

BS EN 50267-2-2: Tests for halogen content of insulating materials. Compliance guarantees minimal halogen content in the raw materials.

- Precision Manufacturing Process

Ledes’ LSZH (Low Smoke Zero Halogen) rigid and corrugated conduits are the result of a meticulously controlled manufacturing process designed to ensure consistent quality, reliability, and compliance with international safety standards. Here’s an in-depth look at how Ledes maintains its high standards from raw material selection to the final product.

- Extrusion Process: The Foundation of Precision

The production of Ledes’ LSZH conduits begins with the extrusion process, where raw materials are melted and shaped into conduit profiles:

Material Mixing: Halogen-free compounds, enhanced with UV stabilizers, flame retardants, and plasticizers, are accurately mixed using automated systems to ensure uniformity and consistency.

Temperature Control: The extrusion equipment maintains precise temperature settings, ensuring smooth material flow and preventing degradation of halogen-free compounds.

Dimensional Precision: Laser monitoring systems measure conduit thickness and diameter in real time during extrusion, guaranteeing that the products meet the strict specifications outlined in IEC 61386-1, IEC 61386-21, IEC 61386-23 and IEC 61386-24.

- Cooling and Solidification

After extrusion, the conduits are cooled using water baths or air chambers:

Controlled Cooling: Cooling rates are carefully regulated to prevent warping and maintain the structural integrity of the conduits.

Dimensional Inspection: Inline measurement tools verify the external dimensions, ovality, and wall thickness during this stage.

- Surface Finishing and Cutting

Post-cooling, the conduits are surface-finished and cut to size:

Accurate Cutting: Automated cutting machines ensure precise lengths for easy installation and compliance with project specifications.

Smooth Surface Finishing: The conduits are treated to ensure smoothness, reducing friction during cable pulling and enhancing installation ease.

- Final Quality Control Testing

Each batch of LSZH conduit undergoes rigorous quality control tests to verify performance against stringent standards:

UV Resistance Treatment: A specialized UV resistance test ensures that the conduits are capable of withstanding prolonged exposure to sunlight, making them ideal for outdoor installations.

Mechanical Tests: Compression and impact resistance tests, as required by IEC 61386-21 and IEC 61386-23, ensure the conduits can withstand physical stresses without deformation or failure.

Flammability Tests: Conduits are subjected to flame-retardant evaluations underUL94 for flame rating test, ASTM E662 and IEC 60754-1 for limiting oxygen index and smoke density, ensuring superior fire safety.

High and Low Temperatures: Temperature cycling tests (-45°C to 150°C) confirm the conduits’ resilience in extreme environments.

Chemical Resistance Tests: Conduits are exposed to chemicals and moisture to verify long-term resistance, meeting the requirements of BS EN 50267-2-3.

Ingress Protection Testing: Compliance with IEC 60529 standards ensures that the conduits are resistant to dust and water ingress.

Ledes’ manufacturing process integrates stringent quality controls at every stage, from extrusion to final inspection. The company’s commitment to meeting and exceeding standards such as:

ASTM E662: Standard Test Method for Specific Optical Density of Smoke Generated by Solid Materials. This standard evaluates the amount of smoke a material produces during combustion, crucial for ensuring low smoke emission for LSZH conduits in fire scenarios.

IEC 60754-1: Test on Gases Evolved During Combustion of Materials from Cables – Determination of the Amount of Halogen Acid Gas. Assesses halogen acid gas emissions to confirm zero-halogen content, critical for LSZH certifications.

IEC 61034-2: Measurement of Smoke Density of Cables Burning Under Defined Conditions – Part 2: Test Procedure and Requirements. Establishes smoke density standards during fire, ensuring LSZH conduits meet visibility and safety needs.

IEC 61386-1: Conduit Systems for Cable Management – Part 1: General Requirements. Lays down general requirements for conduit systems, including dimensions, mechanical properties, and installation guidelines.

IEC 61386-21: Conduit Systems for Cable Management – Part 21: Particular Requirements for Rigid Conduit Systems. Focuses specifically on rigid conduits, covering mechanical and environmental performance criteria.

IEC 61386-23: Conduit Systems for Cable Management – Part 23: Particular Requirements for Flexible Conduit Systems. This standard specifies the particular requirements for flexible conduit systems, focusing on their mechanical and environmental performance.

IEC 61386-24: Conduit Systems for Cable Management – Part 24: Particular Requirements for Conduit Systems Buried Underground. Details requirements for conduits intended for underground use, emphasizing mechanical strength and environmental resistance.

ISO 4589-2: Plastics – Determination of Burning Behaviour by Oxygen Index – Part 2: Ambient-Temperature Test. Measures the limiting oxygen index (LOI) to determine flammability characteristics, verifying the fire-resistant properties of LSZH materials.

ISO TS 19700: Controlled Equivalence Ratio Method for the Determination of Hazardous Components of Fire Effluents. Provides a method for identifying hazardous substances in fire effluents, ensuring the overall safety of LSZH products.

These standards collectively ensure that LSZH conduits meet stringent safety, performance, and environmental criteria, offering reliability and safety for critical applications.

In conclusion, Ledes’ LSZH rigid and corrugated conduits are more than just products—they are a testament to innovation and meticulous engineering, designed to meet the needs of modern installations while prioritizing safety and sustainability.

IEC 61386-certified conduits play a vital role in diverse industries, providing reliable, safe, and durable solutions for cable management and protection. These conduits, designed to meet the stringent requirements of the standard, cater to a wide range of environments and applications.

Solar and Wind Installations: IEC 61386-certified conduits, such as rigid PVC and flexible corrugated options, ensure durable and UV-resistant solutions for cable protection in solar farms and wind turbines.

Energy Storage Systems: Conduits protect power and control cables in energy storage systems, maintaining safety in extreme temperature and environmental conditions.

Kabelmanagement: IEC 61386-certified conduits, particularly those with high flame resistance, safeguard data and power cables in server rooms and IT facilities.

Infrastructure Scalability: These conduits allow for easy upgrades and re-routing of cables in expanding digital infrastructure setups.

Railway Systems: Certified conduits protect wiring in railway tunnels, platforms, and signaling systems, offering resistance to mechanical impact and fire hazards.

EV Charging Stations: Conduits compliant with IEC 61386 provide robust solutions for electrical wiring in EV charging networks, addressing both underground and exposed installations.

Vehicle Wiring: Rigid and flexible conduits ensure safe cable routing in automotive manufacturing, withstanding vibrations and harsh conditions.

Commercial and Residential Buildings: IEC 61386-certified conduits are used for concealed and surface wiring in high-rise buildings, ensuring safety and compliance with local electrical codes.

Smart City Initiatives: These conduits enable safe and efficient wiring for smart lighting, traffic systems, and urban IoT devices.

Heavy Machinery Protection: Rigid and corrugated conduits protect control and power cables in manufacturing plants, providing resistance to chemicals, impact, and high temperatures.

Oil and Gas Industry: IEC-certified conduits ensure safe cabling in explosive and hazardous environments, meeting strict safety standards.

Medical Facilities: Certified conduits ensure safe cable management in hospitals, maintaining high hygiene standards and minimizing fire risks.

Specialized Equipment: Conduits protect wiring in advanced medical equipment, ensuring uninterrupted operations.

IEC 61386-certified LSZH conduits offer additional safety benefits due to their low smoke and halogen-free composition. This makes them ideal for environments where fire safety and air quality are paramount:

Öffentliche Räume: LSZH conduits are used in theaters, airports, and malls, minimizing toxic emissions during fire incidents.

Confined Spaces: In tunnels, submarines, and underground facilities, LSZH conduits ensure safety by producing minimal smoke and no halogenated compounds during combustion.

Eco-Conscious Projects: LSZH conduits contribute to sustainable construction by adhering to stringent environmental standards.

As infrastructure, renewable energy, and smart technologies continue to evolve, the demand for high-quality, reliable conduit systems is more significant than ever. IEC 61386 certification provides a benchmark for safety, durability, and adaptability, ensuring conduit systems meet global expectations for performance in diverse applications.

The comprehensive testing and certification process ensures that IEC 61386-certified conduits, including both rigid and flexible options, offer resistance to physical damage, fire hazards, and environmental factors like UV exposure and extreme temperatures. These conduits not only comply with essential fire resistance and electromagnetic compatibility standards but also contribute to the sustainability of installations, particularly with options like LSZH (Low Smoke Zero Halogen) conduits, which prioritize fire safety and air quality in critical environments.

By understanding the standards, manufacturing processes, and quality controls, you can make informed decisions to elevate your projects with solutions that truly stand the test of time.